5 MW超临界二氧化碳机组锅炉闭式循环吹管工艺研究

2023-11-01王林

王林

(西安热工研究院有限公司,陕西省 西安市 710054)

0 引言

电站锅炉在基建过程中,需要对安装好的受热面汽水管道进行蒸汽吹扫,清理污物,以免杂质颗粒进入汽轮机中损伤叶片[1-2]。国家能源局2013 年发布的DL/T 1269—2013《火力发电建设工程机组蒸汽吹管》(以下简称《吹管导则》)为现行的行业标准[3],提出了针对水蒸气锅炉的开放式吹管方案,利用高温高压的蒸汽,将管道系统内的杂质污物吹出并排向大气。与水蒸气相比,二氧化碳制备成本较高,作为典型的温室气体不宜大量排放[4],直接排放会危害地表植被与生物健康。因此,新型二氧化碳锅炉不能简单套用水蒸气锅炉的吹管方案。

超临界二氧化碳(简称S-CO2)具有黏度小、能量密度大、换热效率高等优点,基于布雷顿循环构建的S-CO2循环发电系统,其理论发电效率可超过50%[5],因而被视为未来最具潜力的新型发电技术之一。

某地区为推动超临界二氧化碳循环发电技术的商业化应用,建立了世界首台5 MW S-CO2循环发电试验平台。由于目前兆瓦级S-CO2锅炉尚无工程投产的先例,与之相匹配的锅炉蒸气吹管工艺还处于行业空白状态,新型二氧化碳锅炉的吹管方案亟待探索和研究。

本文基于5 MW 超临界二氧化碳循环发电试验平台的主辅机设备特性,提出并成功应用了闭式循环吹管方案,取得了较好的吹扫效果。针对吹扫过程中出现的滤网堵塞导致停机次数增加的问题,研发并投用了可在线切换、在线清灰的双路过滤器,极大地提高了超临界二氧化碳机组的吹管效率,降低了吹管成本。经本工程改进优化后的闭式循环吹管方案,有望成为未来大型商业化超临界二氧化碳锅炉的主流吹管工艺。工程业绩填补了行业空白,相关经验及现场数据对后续同类型机组的基建调试具有重要的参考价值。

1 机组概况

本工程5 MW S-CO2循环发电综合试验平台主要由S-CO2锅炉、压缩机、预冷器、高压透平发电机组、低压透平发电机组以及高、低温回热器等组成。

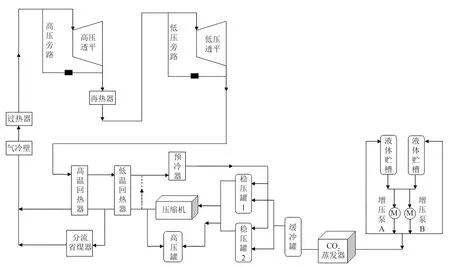

1.1 工质流程

试验平台的运行过程为:稳压罐内的CO2工质进入压缩机后,被升压至21.5 MPa 左右,依次进入低温回热器、高温回热器,与低压透平的排气进行换热;换热后的CO2进入锅炉气冷壁、过热器中被加热到600 ℃,然后进入高压透平中做功,带动发电机组发电;做功后的CO2进入锅炉再热器中,重新被加热到600 ℃,随后进入低压透平中做功发电;低压透平的排气依次进入高温回热器、低温回热器,去加热压缩机供往锅炉的进气;低温回热器出口的CO2进入预冷器被冷却到35 ℃后,重新回到稳压罐,完成一个循环。整个试验机组的工质流程如图1所示。

图1 工质流程示意图Fig. 1 Working fluid flow diagram

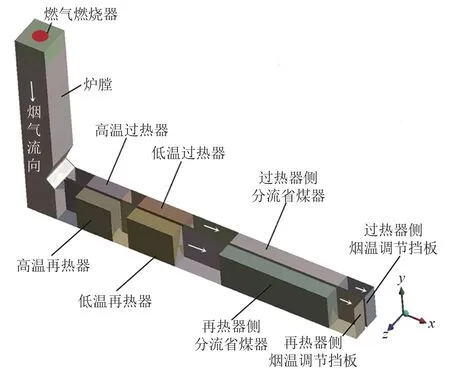

1.2 锅炉简介

试验机组选用了型号为HG-CO2-290/20-Q1的新型锅炉。该锅炉采用全钢构架、悬吊式单炉膛、一次中间再热、水平双烟道设计,整体呈L 形布置。燃烧器为顶置、单只、低NOx燃烧器,以下冲方式组织燃烧,设计燃料为天然气。锅炉受热面系统包括垂直下降膜式气冷壁,高、低温过热器,高、低温再热器及分流省煤器等。锅炉总体布局如图2所示。

图2 锅炉整体布局Fig. 2 Overall layout of the boiler

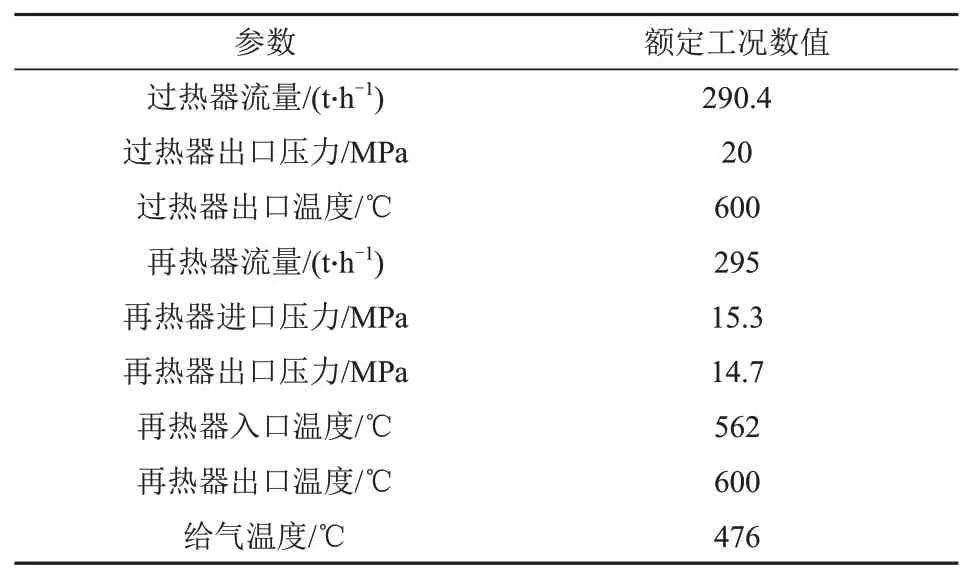

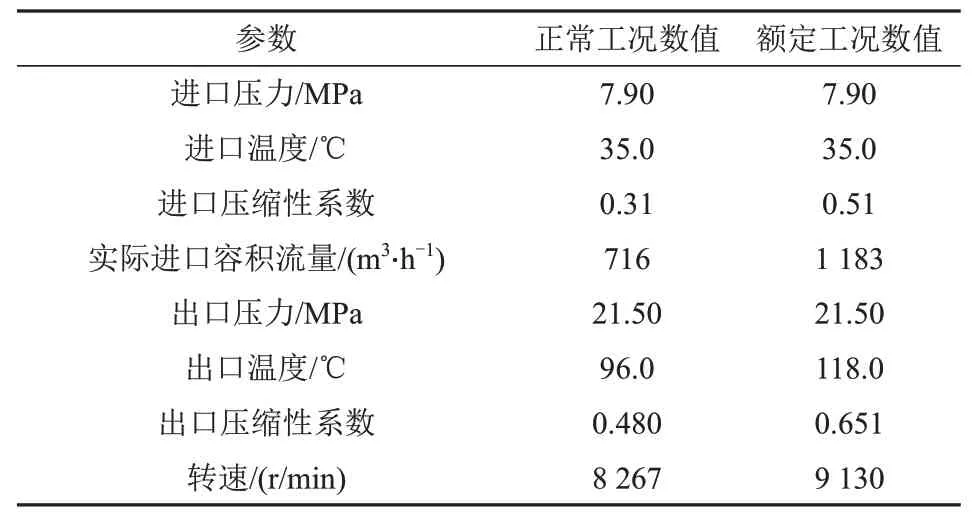

本工程S-CO2锅炉主要设计参数[6]如表1所示。

表1 锅炉主要设计参数Tab. 1 Main design parameters of the boiler

机侧的供气自上而下进入锅炉。分流省煤器与高温回热器所在的主路并联,其流量约为主路流量的10%。CO2经分流省煤器加热后再进入气冷壁进口集箱前与主路流量混合。混合后的工质从气冷壁进口集箱引入到垂直管圈气冷壁,从气冷壁出口集箱引出的工质进入过热器中加热,达到额定参数的过热CO2被送入高压透平做功。高压透平的排气进入再热器中加热,合格的再热CO2再进入低压透平做功。高低压透平分别设计有各自的旁路系统。工质流动的动力来自压缩机的运转,压缩机采用单缸单段结构,由一台电机带动增速器,通过膜片式联轴节与之连接。压缩机的主要参数如表2所示。

表2 压缩机主要参数Tab. 2 Main design parameters of the compresser

2 闭式循环吹管方案

电站锅炉正式投用前,必须对其各级受热面、进出口集箱及联通管道进行蒸气吹扫,以免杂质进入透平,损伤叶片[7-8]。《吹管导则》提出了适用于水蒸气锅炉的降压法和稳压法吹扫方案,2 种方案均采用开放式吹扫,系统内的杂质被蒸气冲刷携带,经对空排放口最终排入大气。

2.1 方案提出

因为除盐水价格低廉,水蒸气无毒无害,大量排放也不会对环境及生物造成威胁,所以水蒸气锅炉采用开放式方案是合理的。

二氧化碳的成本高、密度大,若简单套用水蒸气锅炉开放式的吹扫方案,一是吹管消耗的工质量大,引起吹管成本的上升;二是向大气中大量排放二氧化碳,与“碳达峰”的目标相违背,环保意义差[9-11];三是高浓度的二氧化碳沉降后,对排放点处地表的植被、生物具有较大危害。因此,超临界二氧化碳锅炉不适合采用外排开放式的吹管方案。

某5 MW 试验机组系统构成简单,高低压透平容易隔离,借助透平旁路管道即可实现待吹系统的完全封闭,因此实施闭式循环吹扫具有成本低、操作简便、安全经济等优点,只要滤网设置合理,一样可以获得优良的吹扫效果。为保证压缩机设备的正常平稳运行,采用稳压法对试验台闭式管道系统进行吹扫。

2.2 方案详情

2.2.1 吹扫范围

吹扫的范围主要包括:气冷壁、分流省煤器、过热器、主气管道、高旁阀前后管道、再热冷段管道、再热器、再热蒸气管道、低旁阀前后管道、高温回热器、低温回热器、预冷器前后管道、压缩机进出口管路、稳压罐进出口管路等。吹管临时系统如图3所示。

图3 闭式二氧化碳循环吹扫系统图Fig. 3 Carbon dioxide closed cycle purging system diagram

2.2.2 吹扫流程

本锅炉过热器、再热器及相关管道采用一步法串联闭式吹扫。通过设置吹管临时管路及措施,实现过热器、再热器的串联吹扫。

吹扫主要流程如下:气冷壁→过热器→主气管道→高旁阀前管道→集粒器→高旁临时阀→高旁阀后管道→再热器冷段管→再热器→再热器热段管→低旁阀前管道→临时滤网→低旁临时阀→低旁阀后管道→高温回热器低压侧→低温回热器低压侧→预冷器→临时手动门及管路→靶板器→单路过滤器→CO2稳压罐→压缩机→低温回热器高压侧→高温回热器高压侧→气冷壁出口。另外,自低温回热器至高温回热器高压侧管路引出一路工质至分流省煤器,与高温回热器高压侧出口工质在气冷壁入口汇合,一并进入气冷壁中。

本次吹扫过程分为冷态及热态两阶段,两阶段的吹扫系统布置完全相同。

冷态吹扫阶段,系统建立二氧化碳工质循环后,逐步增大系统流量,对管路进行大流量连续吹扫,清理出较大的颗粒杂质。

热态吹扫阶段,锅炉点火,工质升温升压,根据初步测算,工质流量达到300 t/h,过热器出口气体参数10 MPa/450 ℃时,可满足系统吹管系数>1的要求。具体参数将根据分布式控制系统画面实时显示的吹管系数,进行针对性的调整。

2.2.3 临时措施

为满足锅炉及相关管道的吹扫要求,隔离不参与吹扫的部分设备,保证吹扫效果及设备安全[12],需采取如下的临时措施:

1)在高低压透平进气阀前、排气阀后断开,分别加堵板,防止吹扫合格前工质进入透平。

2)高旁阀后正式管路接临时管引出,布置吹扫用集粒器及高旁临时控制阀,阀后接临时管至高旁阀后正式管路。

3)低旁阀后正式管路接临时管引出,布置吹扫用滤网、低旁临时控制阀,阀后接临时管至低旁阀后正式管路。

4)高旁临时控制阀和低旁临时控制阀使用正式高旁、低旁阀体及执行器,阀芯采用临时吹扫用阀芯,吹管完成后更换为正式阀芯。

5)预冷器出口至稳压罐间布置临时管道替换原设计正式管路,依次布置临时手动门、靶板器及过滤器,完成吹管打靶检验工作。其中过滤器前后设置远传差压变送器,并布置临时泄压管路,供清理滤网及拆装靶板时泄放工质使用。吹管完成后,预冷器出口至稳压罐间恢复正式管路。

6)稳压罐至压缩机入口间管道临时布置手动门2个、滤网2个,同时滤网前后设置远传差压变送器及临时泄压管路,供清理滤网时泄放工质使用。

7)吹扫所用临时管道内部应做喷砂处理,采用氩弧焊打底施焊。

8)吹扫临时管应安装牢固可靠的支吊架,充分考虑管道的径向、轴向热膨胀和吹扫时的反作用力,其强度应按大于4 倍的吹管反作用力进行计算,临时系统应由具有资质的单位进行受力校核计算。

9)吹管临时系统管路使用前须经光谱检查或其他工艺检查,确保材质符合设计要求。

10)吹扫的临时管道需进行保温。

11)临时管道宜采用Y 型的汇通三通,两管之间夹角宜选择30°~60°的锐角。

12)临时管选择内径大于或等于原正式管道内径的管子。高低压旁路按14.5 MPa、不小于450 ℃的使用要求选取管材。稳压罐入口段临时管路采用与正式管路相同材质的钢材。

13)靶板器的制作按照《火吹管导则》中的要求进行。靶板采用铝板制作,其宽度为排汽管内径的8%且≥25 mm,厚度≥5 mm,长度纵贯管子内径,表面应进行抛光处理,无肉眼可见斑痕。

14)吹管结束后恢复管道时,须采取可靠措施,避免杂质污物再次进入吹扫过的管路。

2.2.4 方案实施

锅炉点火后,逐步升温升压,热工专业投入主、再热器吹管系数计算模块,实时显示吹管系数。

机组吹管系数参考现行行业导则,定义为吹扫工况和锅炉额定出力(boiler rated load,BRL)工况下气体动量之比,表达式为

式中:K为吹管系数;G、Gm分别为吹扫工况和BRL 工况下管路内二氧化碳气体的流量;C、Cm分别为2种工况下气体的比热容。

锅炉逐步增加燃气量至1 139 m3/h,主蒸气参数达到399.5 ℃/10.5 MPa,再热蒸气参数达到400 ℃/9.2 MPa,此时锅炉进口工质流量为230 t/h,排烟温度为71 ℃,过热器吹管系数达到0.99,再热器吹管系数达到0.84。

继续增加压缩机出力,提高工质流量,过热器吹管系数达到1.01,再热器吹管系数达到1.00,系统进入正式吹扫阶段。

吹扫2 h后,因滤网差压大,系统报警,工质流量出现下降趋势,判断滤网严重堵塞,锅炉停炉。停机后,拆下的滤网发生严重变形(如图4所示),需更换新的滤网。

图4 堵塞的滤网Fig. 4 Clogged screen

锅炉再次点火后,继续升温升压,对系统实施大流量吹扫,因管内杂质较多,滤网又发生多次堵塞,导致停机。拆卸滤网管道时不得不将工质二氧化碳全部排空,这造成了极大的浪费,同时因滤网反复更换,也延长了吹管工期,使得现场各项成本大大增加。

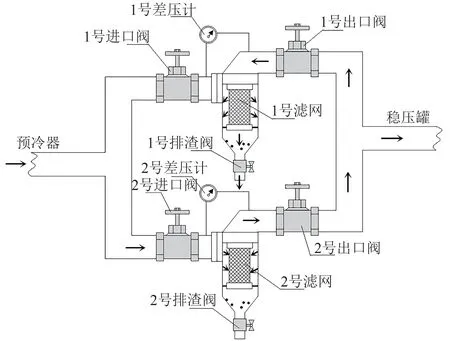

2.2.5 双路过滤器投用

为解决因滤网堵塞而导致停机次数增多的问题,现场设计了可在线切换、在线清灰的双路过滤器,布置在预冷器出口、稳压罐前端,该双路过滤器构造如图5所示。

图5 双路过滤器Fig. 5 Two-way filter

上述过滤器专用于超临界二氧化碳循环发电机组闭式循环吹管。装置采用双路布置,当1 号滤网差压增大到报警值时,即判断为该滤网堵塞,在不停机的情况下,直接启用2 号滤网,完成滤网的在线切换,吹管过程不中断。已堵塞的1 号滤网则执行清灰操作:关闭进口阀,打开出口阀,再打开排渣阀,实现滤网逆向进气,反吹清污。反吹一定时间后,即可关闭进出口阀门,2 号滤网恢复备用。启用双路过滤器,既避免了滤网过早变形报废,延长了滤网使用寿命,又实现了不停机的滤网复原,这大大提高了闭式循环吹管的吹扫效率,缩短了工期,降低了成本。

2.2.6 打靶验收

启用双路过滤器后,机组稳压闭式吹管有效吹扫时间显著提升,滤网差压增大至某一值后基本维持稳定,则可判断系统内杂质已冲刷干净。为进一步优化系统阻力,提高吹管系数,集粒器在此阶段全部拆除。

停炉冷却20 h 后,靶板器加装1 号靶板,锅炉点火,重新升温升压。

逐步增加燃气量至1 105 m3/h,工质流量达到253 t/h,主气参数达到12.3 MPa/450 ℃,再热气参数达到10.7 MPa/448 ℃,此时过热器吹管系数达到1.26,再热器吹管系数达到1.14。

吹扫2 h 后,锅炉停炉,压缩机停机,取出1号靶板,并换装2号靶板。

锅炉重新点火,达到稳压吹管参数后继续吹扫1 h。吹扫完成后,锅炉停炉,取出2号靶板。

经现场各方联合确认,2 块靶板表面均无直径大于0.8 mm的斑痕,直径0.2~0.8 mm的斑痕数4个,靶板合格,试验机组吹管工作顺利完成。

本次吹管工期共计10天,由于园区天然气供应采取每日定额方式,因此试验台连续运行时间有限,故采取了早上点火、下午停炉的工作安排。吹管期间,平均每天正式稳压吹扫时间为3~4 h,初期滤网频繁堵塞,增加了停机次数,后期使用双路过滤器,有效缩短了吹管工期。

3 结论

1)新型锅炉不能套用水蒸气锅炉的开放式吹扫方案。开放式的二氧化碳吹扫方案物料成本高、环保意义差、安全隐患大,不具备实际的可行性。

2)封闭式的二氧化碳吹扫方案施工简单,吹扫范围广泛,启用双路过滤器后,有效延长了滤网使用寿命,减少了停机次数,提高了吹管效率。

3)新型锅炉的吹管验收标准可以参考现有水蒸气锅炉相关规范。试验机组吹管期间停炉大于3次,每次时间均超过12 h,最后按照现行标准验收合格。后续整套启动及满负荷试运行期间,机组运行稳定,各项指标优良,表明现行标准具有较好的适应性。