再生丝素蛋白/聚乙烯醇共混取向纳米纤维膜的制备与性能

2023-10-31姚双双付少举张佩华孙秀丽

姚双双, 付少举, 张佩华, 孙秀丽

(1. 东华大学 纺织面料技术教育部重点实验室, 上海 201620; 2. 东华大学 纺织学院, 上海 201620;3. 北京大学人民医院 妇产科, 北京 100044)

静电纺丝是生产纳米纤维最高效[1]和最经济[2]的方法之一,其原理是借助高压电场形成的静电力,将液滴在短时间内拉伸细化成丝[3]。相比于传统纺丝,采用静电纺丝制备的纳米纤维膜具有比表面积大、孔隙率高[4]、利于细胞攀爬、可模拟细胞外基质[5]等优点,常用于电池能源、过滤材料、食品工程等领域[6]。由于聚合物喷射流的运动轨迹是十分复杂的三维非线性鞭动[7],故接收装置上通常收集到的是无取向纳米纤维膜[8]。无取向纳米纤维膜具有纤维排列无序、力学性能较差等缺陷,限制了其在生物医学领域的应用[9]。取向纳米纤维膜具有强力高、表观密度大、有利于细胞的攀爬和黏附[10]、可引导细胞早期生长方向[11]和模拟人体内取向结构与组织的特点。综上所述,研究取向纳米纤维膜对于提高其在生物医学领域的应用潜力有一定指导意义。

蚕丝纤维是一种天然蛋白质纤维,具有优异的力学性能[12]、良好的生物相容性[13]和可体内降解性[14]。再生丝素蛋白(RSF)是蚕丝纤维经过一系列流程去除可能引起人体副作用的杂质和丝胶而提取的蛋白质,单一组分的RSF分子构象主要为无规卷曲,这导致其强度与韧性差[15]。聚乙烯醇(PVA)是一种无毒、可降解、生物相容性好的高分子材料[16]。RSF与PVA常用于纺织生物医学领域,作为纺丝原料二者共混可在一定程度上克服RSF成本高和可纺性、强度与柔韧性差的缺点。为此,本文以RSF和PVA为原料,通过静电纺丝制备RSF/PVA共混取向纳米纤维膜,通过单因子试验与正交试验优选RSF/PVA取向纳米纤维膜纺丝参数,考察了最优纺丝参数下取向纳米纤维膜的形貌、厚度与面密度、化学结构、力学性能、热稳定性和孔径分布。

1 试验部分

1.1 试验材料

桑蚕茧,产自浙江湖州;碳酸钠(分析纯),国药集团化学试剂有限公司;乙二胺四乙酸(分析纯)、碳酸氢钠(分析纯),上海泰坦科技股份有限公司;无水溴化锂(纯度为99%)、三氟乙酸(分析纯),上海易恩化学技术有限公司;甲酸(纯度为98%),北京伊诺凯科技有限公司;二氯甲烷(分析纯),上海凌峰化学试剂有限公司;聚乙烯醇1788(分析纯),上海麦克林生化科技有限公司;透析袋(截留相对分子质量为8 000~14 000),南通科士莱实验器材有限公司。

1.2 试验方法

1.2.1 RSF的提取

从桑蚕茧中提取RSF需经透析袋处理、脱胶、溶解、透析、冷冻干燥5个步骤。透析袋处理:在20 g/L碳酸氢钠和1 mmol/L乙二胺四乙酸溶液中将透析袋煮沸10 min,用蒸馏水彻底洗净,再用1 mmol/L的乙二胺四乙酸溶液煮沸10 min,冷却后存放于4 ℃冰箱中备用。脱胶:配制0.5 g/L的碳酸钠溶液,放入蚕茧,浴比为1∶50,煮沸30 min后洗净,共重复3次,最后放入40 ℃烘箱中烘干12 h得到脱胶蚕丝纤维。溶解:将蚕丝纤维撕成小块放入9.3 mol/L的溴化锂溶液中,浴比为1∶10,在60 ℃水浴锅中溶解2 h,过滤后得到RSF溴化锂溶液。透析:将溶解得到的溶液装入透析袋中密封,置于4 ℃冰箱中,用去离子水透析48 h得到RSF水溶液。冷冻干燥:将RSF水溶液放入-20 ℃冰箱中冻实,置于冷冻干燥机中72 h除冰,得到完全干燥的RSF。

1.2.2 纳米纤维膜的制备

将RSF与PVA按照3∶2的质量比混合,根据所需纺丝液质量浓度加入适量溶剂,密封搅拌溶解3 h得到纺丝液。在温度为15 ℃,相对湿度为30%的环境下,以直径为10 cm的滚筒为接收装置,采用内径为0.84 mm的18号不锈钢针头和内径为10 mm的一次性注射器针管,通过单因素试验和正交试验优选纺丝参数,采用TL-Pro-BM静电纺丝机进行静电纺丝,得到RSF/PVA共混取向纳米纤维膜。

1.2.3 形貌观察及纤维直径测量

采用FlexSEM10000扫描电子显微镜观察纳米纤维膜表面形貌,试样尺寸为1 cm×1 cm。使用ImageJ软件随机选取50根纤维测量其直径与取向角度,角度范围为0°~180°。用Excel计算直径CV值并统计45°~135°和70°~110°取向纤维占比。

1.2.4 化学结构测试

采用Thermo Scientific Nicolet iS5傅里叶变换红外光谱仪测试RSF粉末、PVA颗粒及RSF/PVA取向纳米纤维膜的化学结构。测试方法为溴化钾压片法,试样量为1 mg。

1.2.5 厚度与面密度测试

采用GH-12.7-BTSX台式厚度仪测试纳米纤维膜的厚度。试样尺寸为8 cm×8 cm,每个试样测试10次,结果取平均值。

采用FA2004电子天平测试纳米纤维膜的面密度。试样尺寸为8 cm×8 cm,每个试样测试5次,结果取平均值。

1.2.6 力学性能测试

采用YG(B)026G-500医用多功能强力仪测试纳米纤维膜的力学性能,试样尺寸为1 cm×4 cm,每个试样测试5次,结果取平均值。

1.2.7 热稳定性能测试

采用STA8000同步热分析仪测试纳米纤维膜热稳定性。试样质量为8~10 mg,从50 ℃升温到800 ℃,升温速率为10 ℃/min,测试气氛为氮气。

1.2.8 孔径分布测试

采用CFP-1100AI多孔材料孔径分析仪测试纳米纤维膜孔径分布,试样尺寸为4 cm×4 cm,通过测量经过纳米纤维膜的气流量的变化测量其孔径分布。

2 结果与讨论

2.1 单因子试验分析

2.1.1 滚筒转速的影响

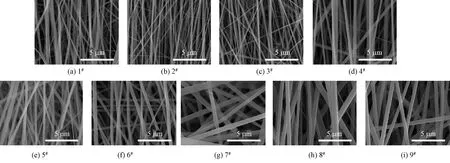

设定纺丝溶剂为甲酸,纺丝液质量浓度为0.15 g/mL,纺丝电压为24 kV,出液速度为0.8 mL/h,接收距离为16 cm,在其它条件不变的情况下,分别设置滚筒转速为600、1 200、1 800、2 400、2 800、3 200 r/min制备纳米纤维膜,其扫描电镜照片如图1(a)所示。

滚筒使用机械力牵引纤维,诱导纤维取向。滚筒表面线速度与射流喷射速度越接近,纤维越容易取向。滚筒转速越高,给予纤维的机械牵伸力越大,纤维直径越细。由图1(a)可知:滚筒转速低于1 800 r/min时,由于其低于射流喷射速度,纳米纤维膜几乎无取向;转速为2 400 r/min时,滚筒表面线速度与射流喷射速度趋近一致,纤维直径均匀、高度取向;转速高于2 400 r/min时,纤维直径更细,滚筒转速高于射流喷射速度,纤维取向变差。太高的滚筒转速也会导致纤维易被扯断,生产难度和危险性增加,对电动机和滚筒部件耗损增大。综上,选取滚筒转速为2 400 r/min进行后续正交试验。

2.1.2 纺丝溶剂的影响

设定滚筒转速为2 400 r/min,纺丝液质量浓度为0.15 g/mL,纺丝电压为24 kV,出液速度为0.8 mL/h,接收距离为16 cm,在其它条件不变的情况下,分别设置溶剂1(三氟乙酸与二氯甲烷体积比为7∶3的混合液)、溶剂2(甲酸)为纺丝溶剂制备纳米纤维膜,其扫描电镜照片如图1(b)所示。可知,采用溶剂1制备的纤维直径更粗,纳米纤维膜取向度近乎100%,分析认为纺丝液黏度和溶剂挥发速度或纺丝溶剂是影响纤维直径和取向的原因。采用溶剂1的纺丝液黏度大,分子间黏滞阻力大,纤维不易拉伸导致其直径粗;三氟乙酸挥发过快,使射流运动到滚筒前已形成有一定强度的纤维,造成滚筒直接带动纤维取向,难以控制射流转动从而形成高度取向。采用溶剂1制备的纳米纤维膜虽然取向度高但成膜性差,成本高且气味刺鼻;采用溶剂2制备的纳米纤维膜取向度高、成膜性好、成本低、无异味。综上,采用溶剂2(甲酸)进行后续正交试验。

2.1.3 纺丝液质量浓度的影响

设定纺丝溶剂为甲酸,滚筒转速为2 400 r/min,纺丝电压为24 kV,出液速度为0.8 mL/h,接收距离为16 cm,在其它条件不变的情况下,分别设置纺丝液质量浓度为0.11、0.13、0.15、0.17、0.19 g/mL制备纳米纤维膜,其扫描电镜照片如图1(c)所示。纺丝液质量浓度影响分子间黏滞阻力和射流喷射速度,进而影响纤维成形和取向。由图1(c)可知,纺丝液质量浓度低于0.15 g/mL时,分子间黏滞阻力小,液滴还未来得及被拉伸细化就溅落在接收装置上,使纳米纤维膜上出现液滴且纤维难以成形。纺丝液质量浓度为0.15、0.17 g/mL时,射流喷射速度稳定且与滚筒表面线速度接近,泰勒锥稳定,纤维直径均匀、取向明显。纺丝液质量浓度增大到0.19 g/mL时,分子间黏滞阻力过大,纤维拉伸细化需克服的阻力更大,纤维直径增粗,针头堵塞造成泰勒锥不稳定,纤维直径不匀。综上,选取纺丝液质量浓度为0.15、0.16、0.17 g/mL进行后续正交试验。

2.1.4 纺丝电压对取向纳米纤维膜形貌的影响

设定纺丝溶剂为甲酸,滚筒转速为2 400 r/min,纺丝液质量浓度为0.15 g/mL,出液速度为0.8 mL/h,接收距离为16 cm,在其它条件不变的情况下,分别设置纺丝电压为20、22、24、26 kV,制备的纳米纤维膜扫描电镜照片如图1(d)所示。纺丝电压影响射流喷射速度进而影响纤维成形和取向。由图1(d)可知,纺丝电压低于24 kV时,针头和滚筒间形成的电场强度弱,部分纤维不能及时地充分拉伸,导致纤维出现粗节。纺丝电压增大到24 kV时,射流喷射速度与滚筒表面线速度接近,纤维取向度高且直径均匀;当电压继续增大到26 kV时,射流喷射速度过快且不稳定,纤维粗细不匀。综上,选取纺丝电压为23、24、25 kV进行后续正交试验。

2.1.5 出液速度对取向纳米纤维膜形貌的影响

设定纺丝溶剂为甲酸,滚筒转速为2 400 r/min,纺丝液质量浓度为0.15 g/mL,纺丝电压为24 kV,接收距离为16 cm,在其它条件不变的情况下,分别设置出液速度为0.2、0.4、0.6、0.8、1.2、1.6 mL/h,制备的纳米纤维膜扫描电镜照片如图1(e)所示。出液速度主要影响纤维成形和纺丝效率。由图1(e)可知,出液速度低于0.4 mL/h时,出液速度过慢,与纺丝速度不匹配,纤维粗细不均匀且纺丝效率低。出液速度高于1.2 mL/h时,纺丝液还未被拉伸细化成纤维就滴落到接收装置,导致部分纤维不能被充分拉伸细化,出现粗节。综上,选取出液速度为0.4、0.6、0.8 mL/h进行后续正交试验。

2.1.6 接收距离对取向纳米纤维膜形貌的影响

设定纺丝溶剂为甲酸,滚筒转速为2 400 r/min,纺丝液质量浓度为0.15 g/mL,纺丝电压为24 kV,出液速度为0.8 mL/h,在其它条件不变的情况下,分别设置接收距离为12、14、16、18 cm,制备的纳米纤维膜扫描电镜照片如图1(f)所示。接收距离主要影响纤维成形。由图1(f)可知,当接收距离小于14 cm时,溶剂未挥发但射流就被滚筒收集,造成多根纤维黏结。接收距离增大到18 cm,电场强度减弱,纤维难以被拉伸细化,导致粗细不匀。综上,选取接收距离15、16、17 cm进行后续正交试验。

2.2 正交试验分析

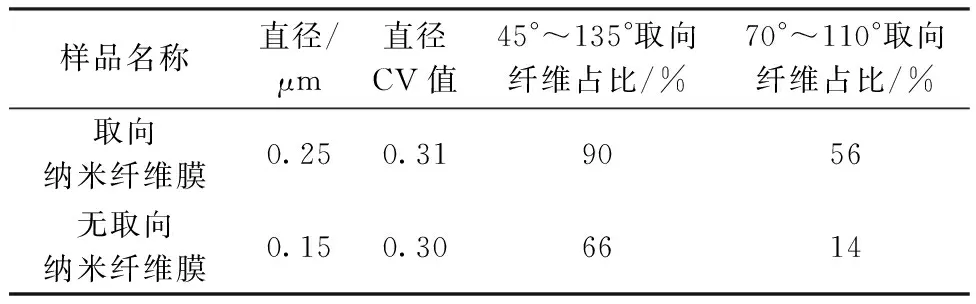

根据单因子试验分析结果设计正交试验,考虑纺丝液质量浓度、纺丝电压、出液速度、接收距离4个影响因素,不考虑因素间交互作用,选用四因素三水平L9(34)正交试验。因素水平表如表1所示,结果分析如表2所示,制备的纳米纤维膜扫描电镜照片如图2所示。

图2 正交试验制备的纳米纤维膜形貌Fig. 2 Morphologies of nanofiber membrans obtained byorthogonal experiment

以纤维直径、直径CV值、45°~135°及70°~110°取向纤维占比作为评价指标,其中后3个指标更重要。纤维直径越细,直径CV值越小,表明纳米纤维直径越细且越均匀;45°~135°及70°~110°取向纤维占比越大,表明纳米纤维膜取向度越高、形貌越好。根据综合平衡法确定最优纺丝参数。由表2中极差R值判断各指标影响主次可知,因素A、B是对所有指标综合影响最大的因素。A取A2,B取B1时,直径CV值和45°~135°取向纤维占比达到最优值;因素D取D3时,纳米纤维膜取向度和直径均达到最优值;因素C取C2时,45°~135°取向纤维占比最大且对纤维直径和直径CV值影响最小。综上,选择A2B1C2D3,即纺丝液质量浓度为0.16 g/mL,纺丝电压为23 kV,出液速度为0.6 mL/h,接收距离为17 cm作为最优纺丝参数。

2.3 优选纺丝参数下纳米纤维膜性能

在上述优选的取向纳米纤维膜最优纺丝参数(以甲酸为溶剂,滚筒转速为2 400 r/min,纺丝液质量浓度为0.16 g/mL,纺丝电压为23 kV,出液速度为0.6 mL/h,接收距离为17 cm)下连续纺丝5 h得到取向纳米纤维膜,并对其进行表面形貌、化学结构、厚度与面密度、力学性能、热稳定性的测试。在本文课题组[17]优选出的无取向纳米纤维膜最优纺丝参数(以甲酸为溶剂,滚筒转速为20 r/min,纺丝液质量浓度为0.13 g/mL,纺丝电压为19 kV,出液速度为0.7 mL/h,接收距离为17 cm)下连续纺丝5 h得到无取向纳米纤维膜,将其作为对比进行分析。

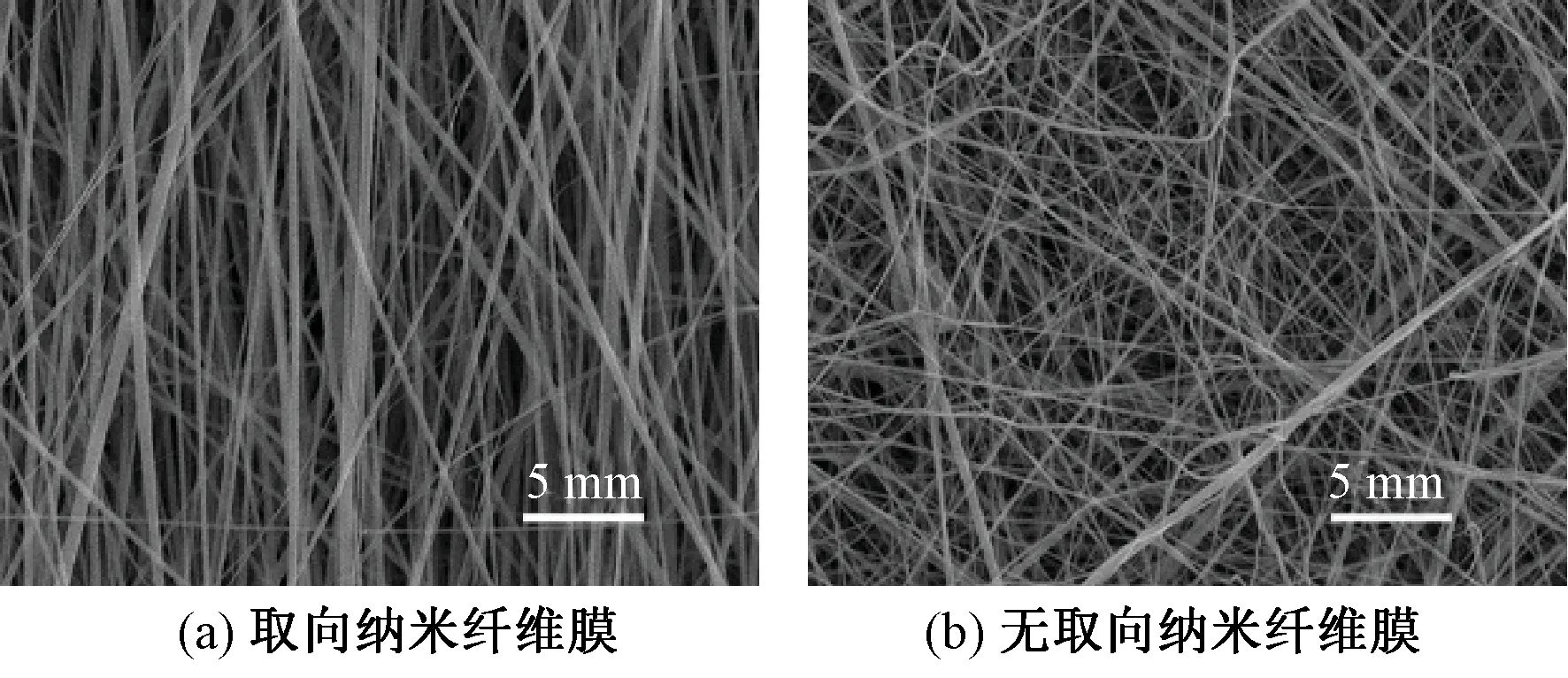

2.3.1 表面形貌分析

取向与无取向纳米纤维膜的表面形貌如图3所示,纳米纤维直径与纤维角度测量结果如表3所示。可知,取向与无取向纳米纤维膜直径CV值相近,由于前者质量浓度更大,因此直径更粗,且由于高速滚筒对纤维有排列作用,因此前者取向度远高于后者。

表3 纳米纤维直径与不同取向占比测量结果Tab. 3 Measurement results of diameter and proportion of different orientations of nanofibers

图3 取向与无取向纳米纤维膜表面形貌Fig. 3 Surface morphology of oriented (a)and non-oriented (b)nanofiber membranes

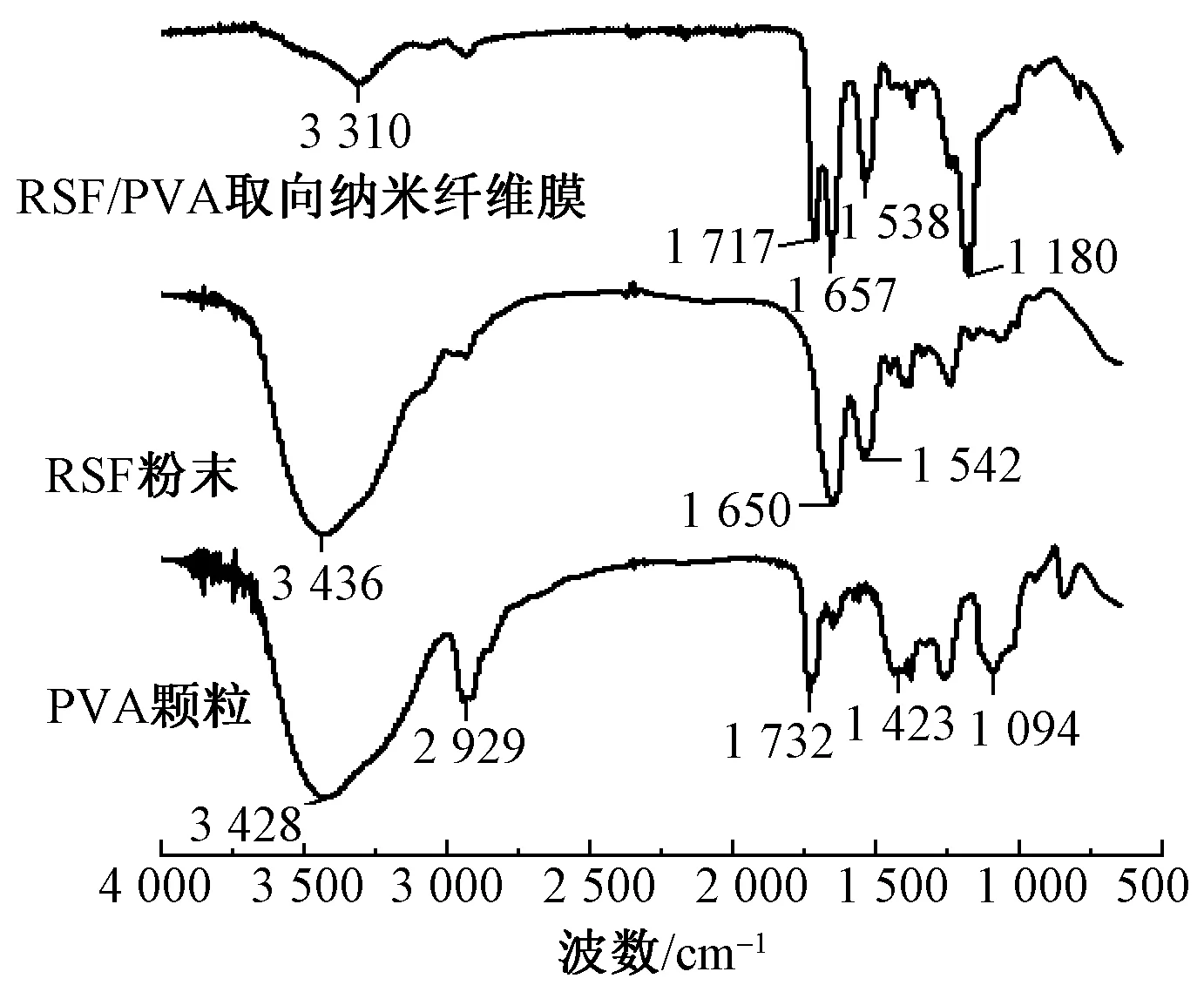

2.3.2 化学结构分析

RSF粉末、PVA颗粒、RSF/PVA取向纳米纤维膜的红外光谱图如图4所示。可看出,1 700~1 600 cm-1是RSF的酰胺Ι区[18],其中无规卷曲结构的特征吸收峰位于1 650~1 640 cm-1处,α螺旋的吸收峰位于1 658~1 650 cm-1处;1 600~1 500 cm-1处是RSF的酰胺 Ⅱ 区,其中无规卷曲结构的特征吸收峰位于1 542~1 535 cm-1处,β折叠结构的特征吸收峰位于1 525~1 515 cm-1处。RSF粉末在1 650 cm-1处的峰在取向纳米纤维膜中移到1 657 cm-1处,说明RSF的酰胺 Ⅰ 从无规卷曲向α螺旋转变;在1 542 cm-1处的峰在取向纳米纤维膜中移到1 538 cm-1处,说明RSF的酰胺 Ⅱ 从无规卷曲向β折叠方向移动。RSF粉末在3 426 cm-1处为氨基的特征吸收峰。取向纳米纤维膜在1 180 cm-1处比RSF粉末多了1个中强峰,说明取向纳米纤维膜中RSF和PVA之间有一定相互作用;C—O—C键的吸收峰位于1 270~1 010 cm-1处,说明二者形成C—O—C键。

图4 RSF粉末、PVA颗粒和RSF/PVA取向纳米纤维膜的红外光谱图Fig. 4 Infrared spectra of RSF power,PVA grain and RSF/PVA oriented fiber membranes

PVA颗粒在1 094 cm-1处为C—O键伸缩振动峰[15],1 423 cm-1处为CH2弯曲振动峰,1 732 cm-1处为羰基的振动峰,2 929 cm-1处为CH2不对称伸缩振动峰,3 428 cm-1处为醇羟基之间形成氢键的特征吸收峰。PVA颗粒在1 732 cm-1处的羰基振动峰在取向纳米纤维膜中移到1 717 cm-1处,说明取向纳米纤维膜中RSF对PVA的羰基有影响;取向纳米纤维膜在3 310 cm-1处峰强减弱,说明PVA的引入对氨基有影响。

2.3.3 厚度与面密度分析

取向与无取向纳米纤维膜的厚度与面密度测试结果如图5所示。纺丝时间均为5 h,取向纳米纤维膜的厚度为(0.031±0.003)mm,无取向纳米纤维膜的厚度为(0.038±0.005)mm。前者厚度接近但略薄于后者,是由于前者的出液速度略低于后者。取向纳米纤维膜面密度为(9.615±1.044)g/m2,无取向纳米纤维膜面密度为(4.550±1.244)g/m2,前者是后者的2.11倍,这说明相同时间内收集到的取向纳米纤维膜更重,即取向纳米纤维膜产量更高。

图5 取向与无取向纳米纤维膜的厚度与面密度Fig. 5 Thickness and surface density of oriented and non-oriented nanofiber membranes

2.3.4 力学性能分析

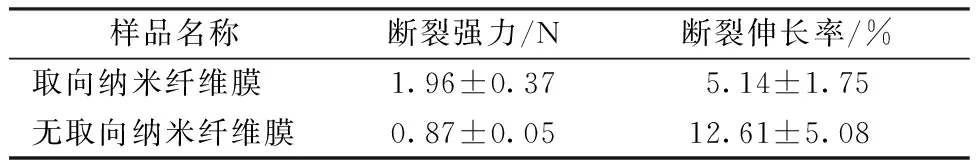

取向与无取向纳米纤维膜的力学性能列于表4。可看出,取向纳米纤维膜的断裂强力为无取向纳米纤维膜的2倍以上,但前者断裂伸长率低于后者。结合面密度分析,断裂强力的提高与纳米纤维膜面密度的增加有关。此外,高速旋转的滚筒对纤维的拉伸作用在一定程度上提高了分子链的取向性,可以使之前没有取向的链段再运动而形成规整排列,有利于提高纤维的结晶度,提高取向纳米纤维膜断裂强力,降低断裂伸长率。

表4 取向和无取向纳米纤维膜的力学性能Tab. 4 Mechanical properties of oriented and non-oriented nanofiber membranes

2.3.5 热稳定性分析

取向与无取向纳米纤维膜的TG、DTG曲线如图6所示。由图6(a)可知:2种纳米纤维膜的初始热分解温度均为284 ℃;284 ℃以前的质量损失是自由水和低沸点化合物导致的;284 ℃之后的质量损失主要是由RSF的主链和侧链遭到破坏引起的[19]。由图6(b)可知,取向与无取向纳米纤维膜均在312 ℃达到最大分解速率。PVA的热分解温度约为220 ℃,RSF的热分解温度在275 ℃以上[20]。由于2种纳米纤维膜中RSF含量都较高,因此其开始分解温度与RSF的热分解温度相近。取向与无取向纳米纤维膜的TG、DTG曲线几乎重合,表明二者热稳定性基本一致,高速滚筒对纤维的拉伸和排列作用对RSF/PVA纳米纤维膜的热稳定性基本无影响。

图6 取向和无取向纳米纤维膜TG与DTG曲线Fig. 6 TG (a)and DTG (b)curves of oriented and non-oriented nanofiber membranes

2.3.6 孔径分布分析

取向与无取向纳米纤维膜孔径分布如图7所示。

由图7(a)可知,取向纳米纤维膜的孔径分布在0.46~1.50 μm之间,大部分集中在0.5 μm附近;由图7(b)可知,无取向纳米纤维膜孔径分布在0.08~0.48 μm,大部分集中在0.1 μm附近。纤维的取向排列导致取向纤维间交错减少,纤维间缝隙变大,即孔径变大。大孔径更有利于细胞的黏附和生长[21],因此取向纳米纤维膜更有利于组织的再生。

3 结 论

1)采用静电纺丝制备再生丝素蛋白/聚乙烯醇(RSF/PVA)共混取向纳米纤维膜,经过优选得到最优纺丝参数为:以甲酸为溶剂,滚筒转速2 400 r/min,纺丝液质量浓度0.16 g/mL,纺丝电压23 kV,出液速度0.6 mL/h,接收距离17 cm。在该纺丝参数下,取向纳米纤维膜形貌规整、取向度高,纤维平均直径为0.25 μm,直径CV值为0.31,45°~135°取向纤维占比高达90%,70°~110°取向纤维占比达56%。

2)与RSF粉末相比,取向纳米纤维膜中的部分无规结构向ɑ螺旋结构转变,RSF与PVA之间有一定相互作用,可能形成C—O—C键。纺丝5 h得到的取向与无取向纳米纤维膜厚度几乎一致,但取向纳米纤维膜面密度是无取向纳米纤维膜的2.11倍,说明取向纳米纤维膜的产量更高,且取向纳米纤维膜的断裂强力为无取向纳米纤维膜的2倍以上,但其断裂伸长率低于无取向纳米纤维膜。

3)取向与无取向纳米纤维膜的热重曲线几乎重合,均在284 ℃开始分解,并在312 ℃热分解速率达到最快,表明取向纳米纤维膜与无取向纳米纤维膜热稳定性相近,高速滚筒对纤维的拉伸和排列作用对RSF/PVA纳米纤维膜的热稳定性基本无影响。

4)取向与无取向纳米纤维膜孔径分别分布在0.46~1.50 μm与0.08~0.48 μm之间,分别集中在0.5 μm附近和0.1 μm附近。取向纳米纤维膜孔径更大,有望用于纺织生物医学领域。