某型航空发动机备份状态α1、α2 摆动量超标故障分析

2023-10-31曹督吕文礼中国航发西安动力控制科技有限公司

■ 曹督 吕文礼/中国航发西安动力控制科技有限公司

0 引言

航空发动机的工作过程极其复杂,其工作范围为整个飞行包线。航空发动机控制的目的是使发动机在任何环境条件和工作状态下都能稳定可靠地运行,并充分发挥其性能效益[1,2]。主燃油泵是航空发动机的重要组成部分之一,由传动系统和复杂的机械式自动控制系统组合而成[3],不仅能将初始的机械能转换成供油的能量,还向传动系统提供一定压力和流量的燃油[4],因此,主燃油泵的各项性能指标都将直接影响燃油系统的运行,进而影响到航空发动机的安全性与稳定性[5,6]。

1 故障描述

某主燃油泵调节器随某型发动机使用过程中,在外场频繁出现多起“备份状态下α1、α2摆动量超标”故障,将该主燃油泵调节器返厂检查,备份摆动情况复现。

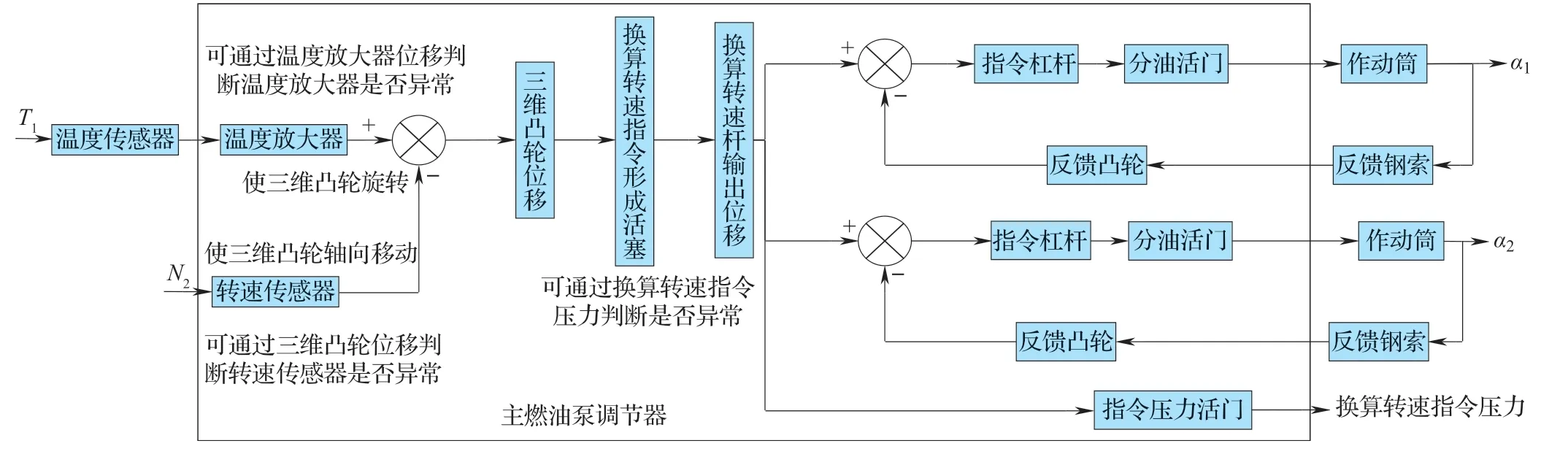

2 α2 角度控制工作原理

该型发动机备份状态α1、α2的角度是通过主燃油泵调节器进行控制的,工作原理如图1 所示,有两个输入条件:发动机进口温度T1和高压转子转速N2。主燃油泵调节器内部的温度放大器活门将T1温度传递给三维凸轮,T1温度变化带动三维凸轮的旋转;主燃油泵调节器内部的离心式转速传感器将感受到的转速信号转化为离心力,通过杠杆机构传递给三维凸轮,带动三维凸轮的轴向移动。三维凸轮的旋转和轴向移动均使其半径发生变化,紧靠在三维凸轮上的杠杆随之发生转动,带动换算转速指令杠杆移动。该杠杆作为α1、α2的输入杠杆,位移的变化会带动α1、α2分油活门移动,通往发动机α1、α2作动筒的燃油压力随之变化,使作动筒移动,改变α1、α2的角度,并通过发动机反馈钢索进行修正,完成α1、α2角度的闭环调节。

图1 备份α1、α2角度控制原理框图

离心式转速传感器由离心飞重、传感器活门、顶杆、杠杆、弹簧等组成。离心飞重和传感器活门各有一个球窝,两个球窝通过顶杆连接。

3 故障定位

将主燃油泵调节器返厂后录取产品的相关性能,发现三维凸轮行程摆动,α1、α2角度摆动,其余性能未见异常,故障复现。

依据故障复现情况和α1、α2角度控制工作原理,梳理故障关联机构,包括温度放大器、转速传感器、N2r换算转速指令信号、执行机构、反馈机构等相关底事件共13 项,建立故障树如图2 所示。

图2 备份状态下α1、α2摆动量超标问题故障树

根据所列的故障树,对各个底事件按表1 所示措施进行分解检查,最终排除11 项底事件,不能排除的2 项底事件为“X4:离心飞重异常”和“X5:传感器摆锤活门球窝异常”。

表1 备份状态下α1、α2摆动量超标问题故障树排查表

4 故障原因分析及验证

备份状态下离心飞重感受发动机转速,将转速信号转换为离心力,通过顶针作用在传感器摆锤活门左端;而传感器摆锤活门右端有弹簧力作用,两端力值的比较结果决定了摆锤开度,进而决定传感器随动活塞位置。正常情况下,顶针与球窝的接触点不发生变化,顶针传输力值平稳。如果离心飞重球窝或传感器摆锤活门球窝轮廓度超差,顶针与球窝的接触点会发生变化,顶针传输给传感器摆锤活门的力值将不平稳,造成传感器摆锤活门开度变化,从而造成传感器随动活塞位置变化。由于传感器随动活塞与三维凸轮通过杠杆刚性连接,传感器随动活塞位置变化会造成三维凸轮行程摆动。同时,由于三维凸轮行程为α1、α2角度控制的输入指令,三维凸轮行程摆动将引发α1、α2角度摆动。

厂内复查该主燃油泵调节器摆锤活门组件顶杆座的球窝轮廓度及离心飞重组件支撑座的球窝轮廓度,均不符合要求,进一步检查装配时的原始记录均符合要求,说明轮廓度的超差是使用过程中磨损所致。

对磨损的顶杆座进行理化检查,发现部分顶杆座的球窝表面有不同程度的坑点,经电镜检测,坑点形貌为一定深度的孔洞状疏松层,且有Fe、Cr 元素的贫化现象。

复查该顶杆座、支撑座的加工过程,零件在加工过程中接触的液体主要为切削冷却液、研磨油、磨削液和清洗用有机清洗剂,均不会对顶杆座材料造成影响而形成疏松层。检查生产现场不同加工阶段下的顶杆座情况,发现热处理前顶杆座的球窝表面无疏松层,热处理后的球窝表面疏松层厚度最大可达30μm(见图3、图4),因此可将疏松层的产生锁定在热处理过程。

图3 热处理前球窝表面

图4 热处理后有疏松层球窝

顶杆座、支撑座的热处理工艺为淬火+时效处理,其中淬火在盐炉中进行,时效在真空炉中处理。试验表明,在盐浴炉脱氧不充分的情况下,顶杆座淬火后表面易出现Fe、Cr 元素的贫化而造成疏松层。原因为盐浴炉的氧元素与原材料发生氧化反应,造成Fe、Cr 等元素流失,形成孔洞状疏松层,硬度降低,强度下降。因此,最终将故障定位在摆锤活门顶杆座和离心配重组件支撑座轮廓度超差。

基于上述分析,在其他条件不变的情况下,更换轮廓度合适的零件后摆动超标故障消失。因此确定本次故障产生的原因:经盐炉淬火的顶杆座、支撑座,其球窝表面存在一定厚度的疏松层。后续经研磨加工,当球窝尺寸达到图纸要求时,部分球窝表面的疏松层未完全去除,造成部分球窝耐磨性较差,使用过程中球窝表面磨损较快,导致球窝尺寸变化,轮廓度超差,最终通过离心力的摆动输出显化为α1、α2角度摆动。

5 纠正措施

由于盐炉淬火会使球窝表面存在一定厚度的疏松层而使其耐磨性下降,因此拟改用真空炉淬火处理,针对该问题开展了原材料的真空炉淬火热处理工艺技术研究。通过工艺攻关,解决了真空炉淬火热处理工艺的相关技术难题并实现了应用。采用真空炉加工的球窝与原盐炉淬火加工球窝的对比如图5 所示。

图5 盐炉淬火与真空炉淬火球窝表面对比

从图5 可看出,采用真空炉加工的球窝无疏松层,表面状态提高,耐磨性更强。

将贯彻以上球窝改进措施的主燃油泵调节器随发动机试车,备份状态下α1、α2角度摆动量均满足技术指标要求,证明纠正措施有效。

6 总结

通过故障定位、分解检查、试验验证等得出故障产生的原因是传感器摆锤活门球窝、离心飞重球窝轮廓度超差,引起离心力变化,使传感器摆锤活门开度发生变化,最终引发α1、α2角度摆动。

引起传感器摆锤活门球窝、离心飞重球窝轮廓度超差的原因是:转速传感器摆锤活门热处理工艺采用盐炉淬火,经盐炉淬火的球窝表面存在疏松层,在经研磨加工球窝尺寸达到图纸要求后,部分球窝表面的疏松层可能未完全去除,造成部分球窝耐磨性较差,使用过程中球窝表面磨损,导致轮廓度超差。

采用将球窝热处理工艺更改为真空炉淬火的措施,可避免球窝表面产生疏松层,提高球窝表面耐磨性。