某型航发电调芯片级维修方法的研究

2023-10-31李志鹏周群罗江雄辛孝军成都航利集团实业有限公司空装成都局某军代室

■ 李志鹏 周群 罗江雄 辛孝军/ 成都航利(集团)实业有限公司 空装成都局某军代室

0 引言

某型全权限数字式电子控制(FADEC)上使用电子调节器(以下简称电调)替代了机械液压计算机构,简化了发动机的机械液压结构。电调中使用数字电路取代了模拟电路,减小了电调的体积,但增加了电调的维修难度。面对修理高度集成且无相关大修资料的难题,本文就使用返修工作站进行该型电调芯片级维修方法开展研究,以实现自主保障,提高产品维修质量,降低操作一致性差异对产品带来的影响。

1 应用背景

1.1 需求分析

以往电调修理中,操作人员以手工维修方式进行芯片级维修工作。培养一名合格的维修人员大约需要5 ~8 年。伴随着航空装备维修需求的日益增加,产品数量成倍增长,手工维修方式已经无法满足修理产能需求。由于数字电路高集成度、高精度的发展趋势,维修风险不断加大,对操作人员的技能水平要求逐渐提高,维修过程中的温度控制直接影响PCB 基板维修质量,因此手工维修难以持续满足新型电调的修理可靠性需求。为应对这些问题,亟需进行新型电调芯片级维修方法的研究。

1.2 设备选择

返修工作站可实现各类芯片的自动化贴装与维修工作。主流的返修工作站分为热风型、红外型、热风红外型,考虑到进口PCB 组件上都会使用涂覆层进行保护,且涂覆层会反射部分红外线,故选取Summit 750i 热风型返修工作站进行新型电调芯片级维修方法的研究。

1.3 工艺标准选择

参考近年来国内外通用的电子行业技术标准,选取IPC 国际焊接标准,结合现有电子产品修理技术文件,作为研究过程中的产品质量控制、工艺要求的指导性文件。

2 方法研究

2.1 涂覆层施工

由于航空航天类电子产品对PCB组件的可靠性要求极高,且恶劣的使用环境会导致元器件引脚与PCB 板之间的金属互化物结构趋向不稳定,进一步导致电子产品发生故障[1],因此在PCB板表面覆盖涂覆层,与大气环境隔绝,可以有效降低电子产品的故障率,做到防尘、防污染、防氧化。

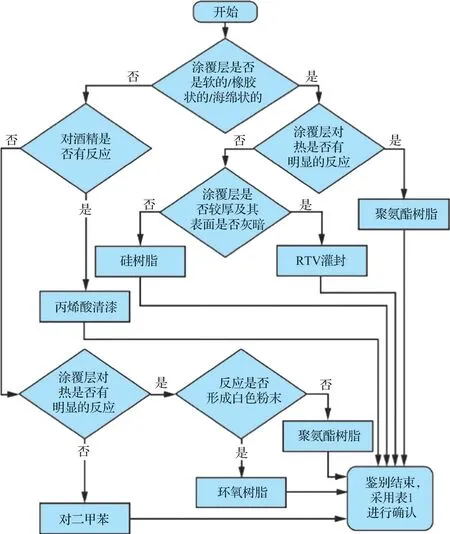

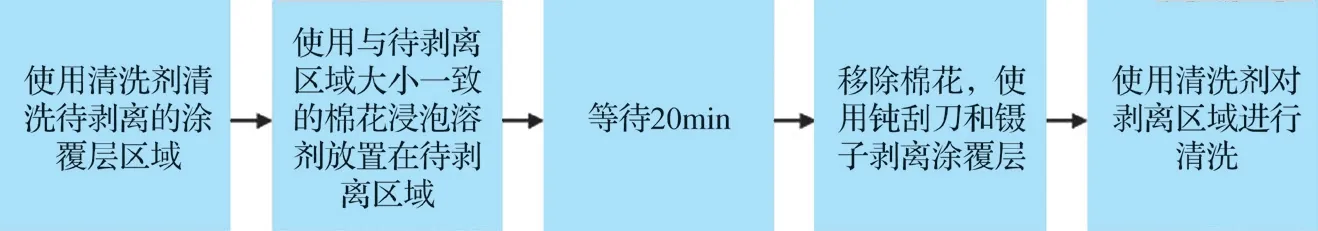

在使用返修工作站维修过程中,首先需要剥离涂覆层,在维修完成后再进行修复。使用IPC7711/7721 维修指南中的敷形涂覆层鉴别方法(见图1)对新型电调表面的涂覆层进行鉴定[2]。结果表明其主要成分为聚氨酯树脂,故选择丙酮溶剂作为溶液,使用溶剂法剥离新型电调表面的涂覆层,具体方法如图2所示。

图1 涂覆层材质鉴别

图2 剥离涂覆层方法

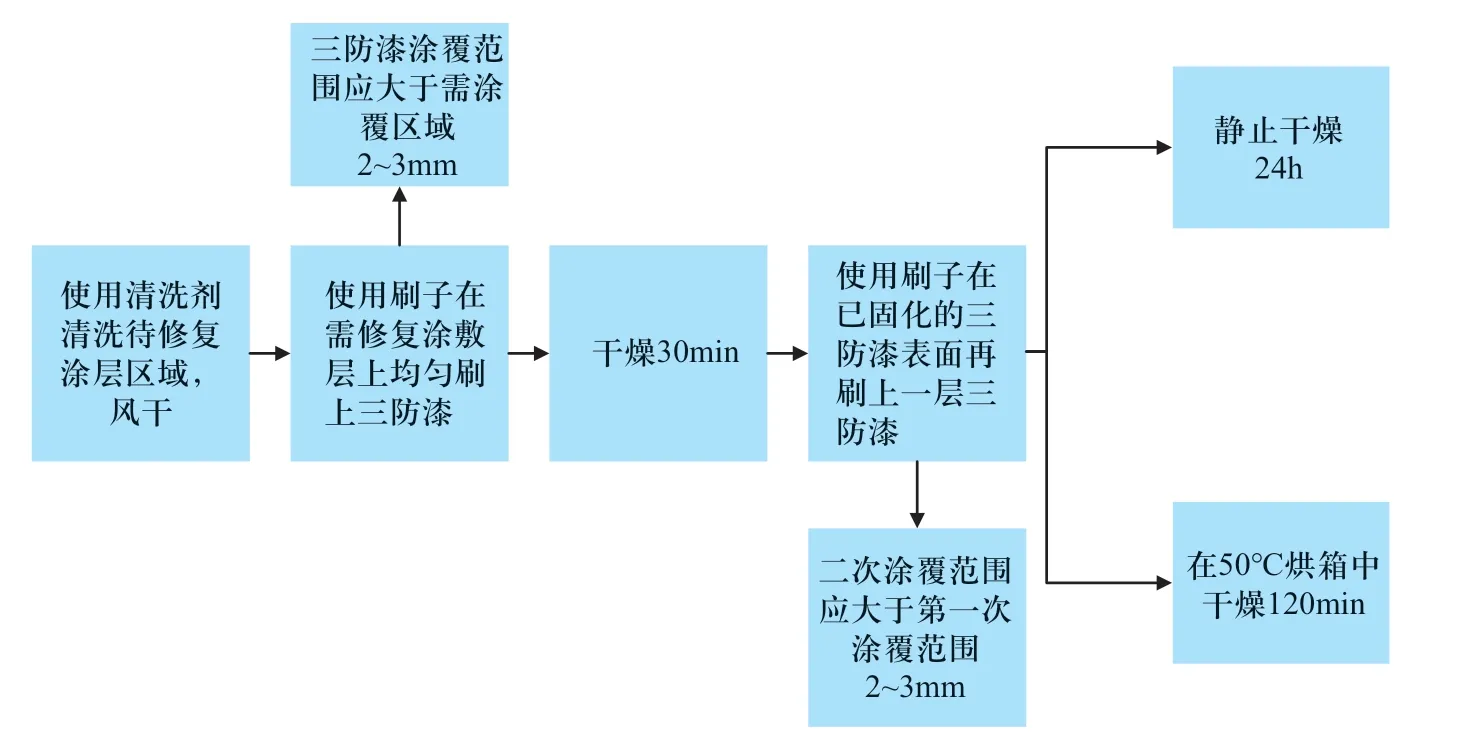

实际工作中,涂覆层剥离的范围应适当大于待拆除元器件的尺寸,以防在后续翻修过程中热风将元器件附近的涂覆层融化。剥离完成后,可在已剥离的区域进行维修工作,待元器件更换完成后再对剥离的涂覆层进行修复,如图3 所示。

图3 涂覆层修复方法

2.2 芯片拆除方法

2.2.1 预热方法及温度的选择

新型电调采用的焊料均为Sn63Pb37有铅焊料,熔点为183℃,因此芯片拆除过程中的加热温度应大于183℃。但新型电调采用的是多层PCB 板,当局部受热与整板温差过大时会出现PCB 板分层现象,且在加热过程中板层之间的水分子受热膨胀,导致PCB 板出现气泡。为杜绝以上情况的发生,最大程度上降低维修对整板造成的热损伤,决定采用三级加热的方法对整板进行预热。

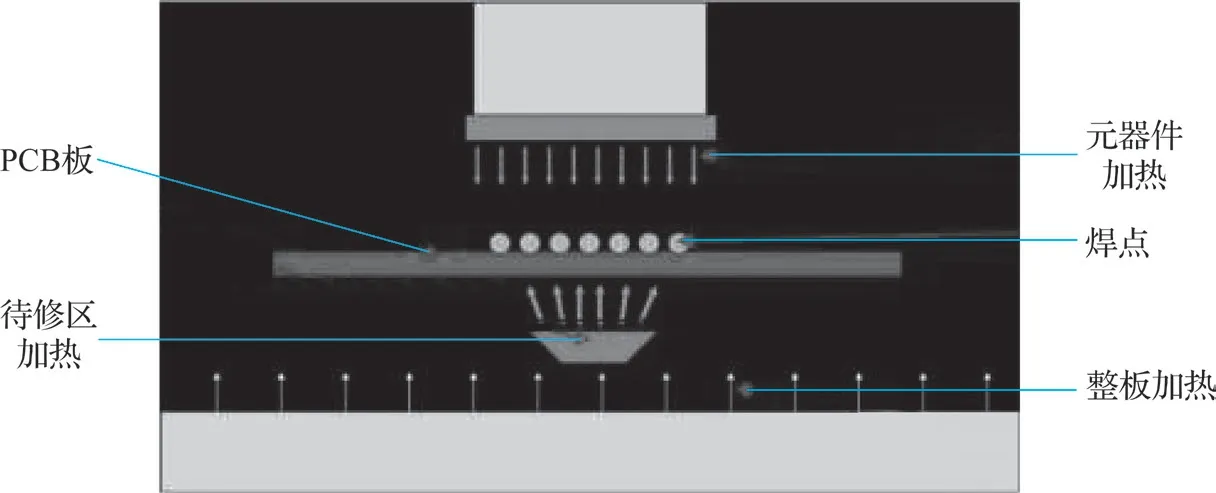

如图4 所示,三级加热即是整板加热(底部)、待修区域加热(底部)、元器件加热(顶部),通过阶梯式温度控制,有效缩小整板的温度差异,从而保证修理后的可靠性。同时,为降低热风对其他元器件的影响,应在待拆除芯片周围使用聚酰亚胺胶带进行保护。

图4 三级加热示意图

2.2.2 温度曲线设定

将PCB 板放置在返修工作站的工作台面上,使用工作台上的夹具将PCB板固定,固定时应防止夹具与元器件接触造成机械损伤,或是在后续加温过程中造成热损伤。

温度曲线坐标系内X轴为时间,Y轴为温度,主要由预热曲线、加温曲线、冷却曲线组成,坐标系内应至少包含整板温度、元器件封装温度、元器件引脚温度三条温度曲线。温度曲线的设定原则是使用最短时间,将所有焊料融化,满足元器件拆除、安装的需求[3]。根据以上原则,结合IPC7711/7721 中的方法与实际试验结果,新型电调芯片温度曲线应满足表1 的要求。

表1 三级加热示意表

表1 中目标温度是指热源模块温度通过热风传递到不同测温点的实际温度,加热温度是指热源模块发热体的温度。加热温度是由Summit 750i 热风型返修工作站根据设置的目标温度,通过接触需加热表面热电偶传感器反馈的实际温度不断修正生成的[4]。

为保障PCB 板表面水分蒸发、焊接过程中助焊剂充分激活,应设置足够的预热时间,且为了保证整个拆除过程中PCB 板表面温度差的稳定,需将预热温度作为辅助加热贯穿整个流程。

2.3 芯片焊接方法

2.3.1 简单芯片安装

部分芯片可参照IPC7711/7721 中的焊接方法进行手工焊接。

2.3.2 复杂芯片安装

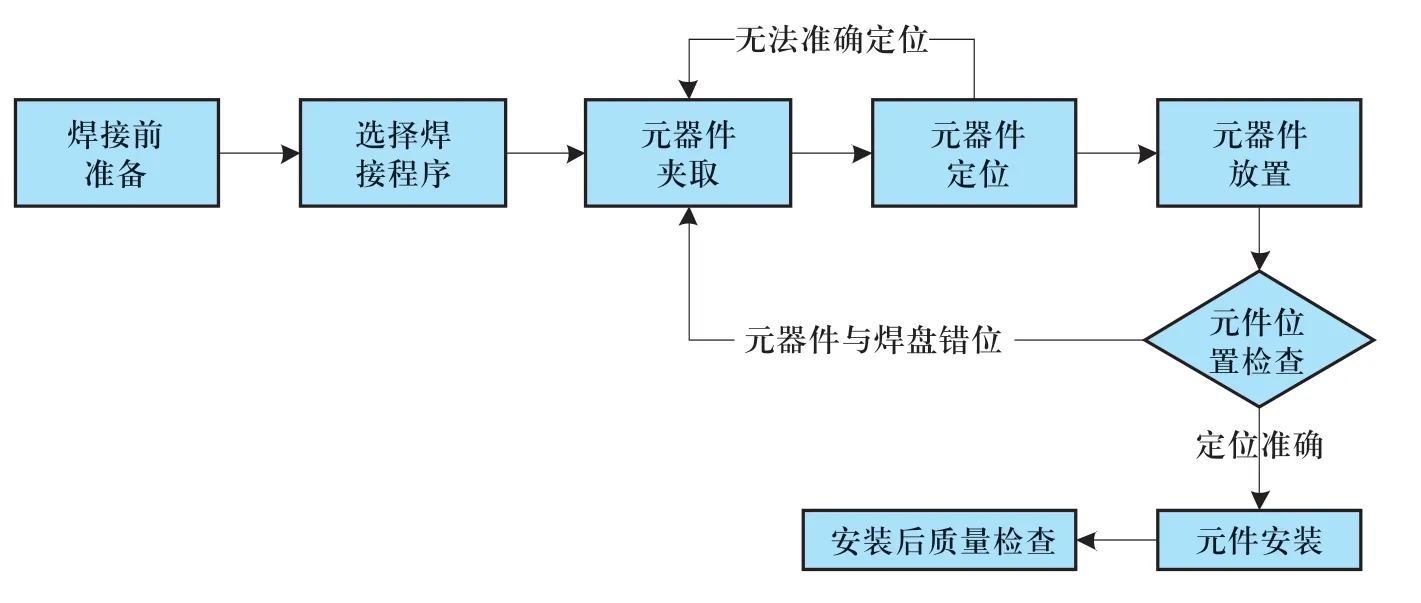

复杂芯片可使用拆除过程中的温度曲线进行安装,具体实施流程如图5所示。

图5 复杂芯片焊接流程

1)焊接前准备

焊接前准备包括焊盘引脚上锡和待焊板件的固定。上锡前,锡膏须进行回温、充分搅拌处理。目前,该型电调修理涉及的元器件引脚间距较小,上锡采用的是目前主流的钢网刷锡法,此方法操作简单、方便灵活、成本较低、锡量容易控制,可以使元器件放置时具有良好的共面性。不同元器件可根据焊接锡量要求和锡膏颗粒度等指标定制不同厚度的钢网。基于此方法使用的焊料及元器件,钢网厚度一般设定为0.15mm。

2)选择焊接程序

参考待焊元器件焊接过程和PCB板温度控制要求,保证板件及待焊元件周围元器件的完整性和可靠性,拟定不同元器件的焊接曲线。针对该型电调修理中经常更换复杂芯片的情况,依据温度设定原则,通过大量试验分别设定焊接温度曲线并固化在焊接程序中,焊接时根据待焊芯片选择对应的焊接温度程序。

3)元器件夹取和定位

设计专用工装进行夹取前元器件的位置固定。依据元器件封装形式及大小设计工装,通过前后定位孔将之固定在焊台上,可保证夹取后元器件与已固定待焊板件对正。

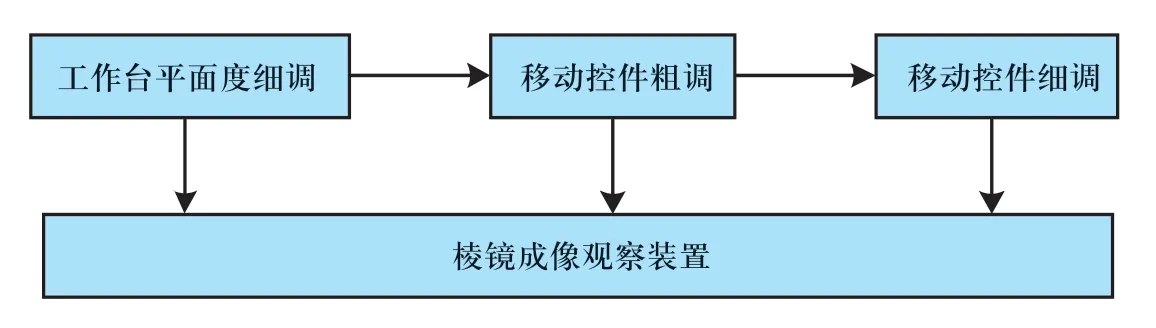

定位系统由工作台移动控件和棱镜装置控件组成,图6 所示为进行元器件定位时的具体操作流程。

图6 元器件定位操作方法

首先,移动元器件至棱镜成像装置上方,通过观察焊盘的成像以及参考待焊板件放置位置调节工作台平面度;其次,通过移动控件粗调,将元器件大致移动至焊盘正上方;最后,经过细调调整定位。经过反复试验验证,对于SMT 封装双排鸥翼型芯片的定位操作,可预先使元器件引脚与对应焊盘表面垂直对齐,再通过水平调节,使元器件引脚移动至焊盘中间。整个调节过程中,通过棱镜成像光学系统观察定位情况。光学照明系统由元件照明系统和基板照明系统组成。利用照明控制盒对照明的相对强度进行控制,可通过暂时关闭任一组照明的方法实现最佳的观察效果。

若出现元器件无法准确定位情况,则需移开元器件重新进行夹取,保证夹取时元器件相对待焊板件保持对正。

4)元器件放置

元器件精确定位后,操作设备进行元器件放置,将元器件固定至待焊表面。放置后通过棱镜成像系统再次观察,若有元器件偏移等定位不准确现象则重新完成定位步骤。

5)元件安装及安装后质量检查

启动焊接程序,依据设计好的温度曲线加热焊接,通过铂电阻进行温度监控,焊接完成后按照IPC 标准进行焊接质量检查。

3 应用效果

使用返修工作站完成修理工作后,进行了目视及X 射线检查,产品焊接质量达到了IPC 检查目标值,而且焊点一致性大幅度提高,验证此方法可靠有效,可推广至类似电调的修理中。

目前该方法已应用于新型电调修理并固化在修理工艺中,改进后的修理工艺解决了新型电调修理现场因部分复杂芯片无法手工维修造成的停修现象,提升了新型电调的国内自主保障维修能力。

4 结论

本文对于某型电调中常换复杂芯片夹取工装设计、刷锡钢网厚度、定位对齐顺序、焊接温度曲线以及检查工艺标准的研究,已经在实际维修工作中经过多次试验和改进,能够有效提高修理工艺水平,提高修后产品的可靠性,在提高电调自主保障维修能力的同时,对于类似电子元件的修理有借鉴意义。