退火和冷变形工艺对7075T73铝合金线材组织性能的影响

2023-10-30周泽宇张秋锦

李 伟,周泽宇,肖 翔,林 茂,张秋锦,刘 成

(1.中铝材料应用研究院有限公司,北京 102209; 2.西北铝业有限责任公司, 陇西 748111)

作为机械基础零件,紧固件与主机和部件共同承担温度、载荷、交变振动、剪切扭转、腐蚀等工况条件。在紧固件连接中,主要的力学参数有锁紧力矩、拧断力矩以及预紧力,其中锁紧力矩是紧固件自锁及防松性能的重要指标,锁紧力矩达不到要求会对飞机的安全造成严重的影响[1-2]。7075T73铝合金紧固件制造过程中的关键工序决定了紧固件的锁紧力矩;7075T73铝合金线材需要具备一定的塑性变形能力,满足铝合金紧固件的制造工艺和服役性能要求。

目前国内航空标准件制造企业采用国外7075T73铝合金线材,在螺母制造过程中出现开裂,成品率较低。国产高强铝合金线材也存在相同的问题。因此需要分析铝合金紧固件成形开裂行为,研究制备工艺对高强铝合金线材组织性能的影响,优化高强铝合金线材的成形性能,满足紧固件企业的制造需求。

本试验重点研究不同退火和冷变形工艺对7075T73铝合金线材晶粒组织的影响,评价不同晶粒形貌下合金的弯曲变形性能,探究合金晶粒形貌对线材变形开裂性能的影响,旨在为7075T73铝合金工业化生产提供参考。

1 试验

试验所用的材料为工业化生产的φ8 mm的7075铝合金挤压态线材,在试验条件下进行不同工艺的退火和冷轧制备,然后进行473 ℃1 h固溶和107 ℃8 h+177 ℃8 h时效的T73处理,其工艺制度见表1。对不同退火和冷轧工艺的试样浸蚀后进行金相观测。

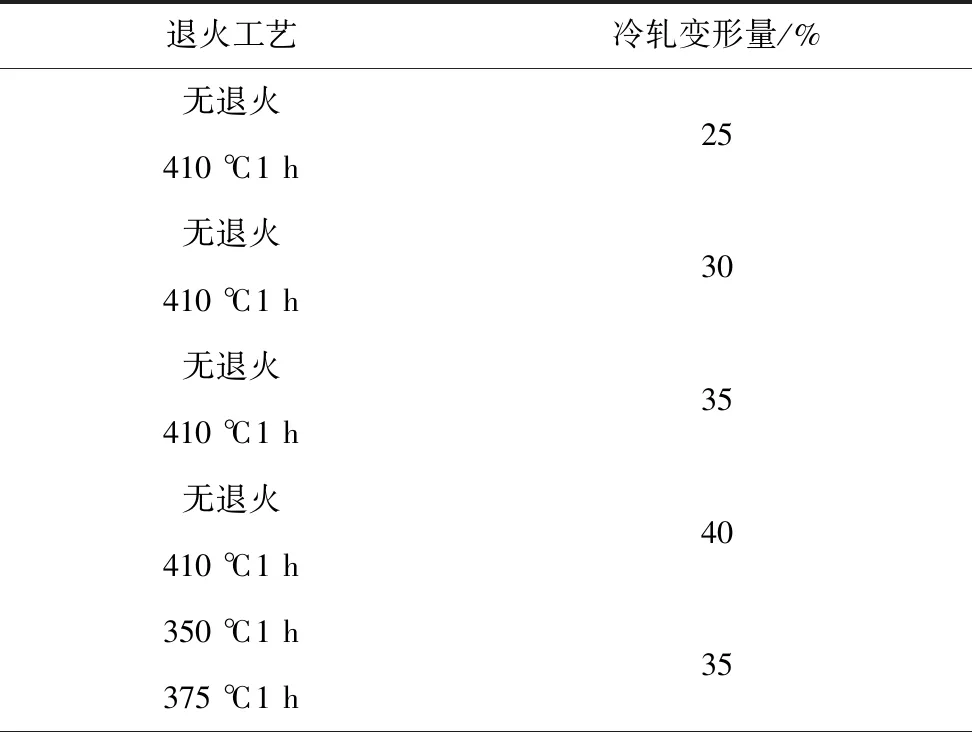

表1 7075T73铝合金φ8 mm线材退火和冷变形工艺参数

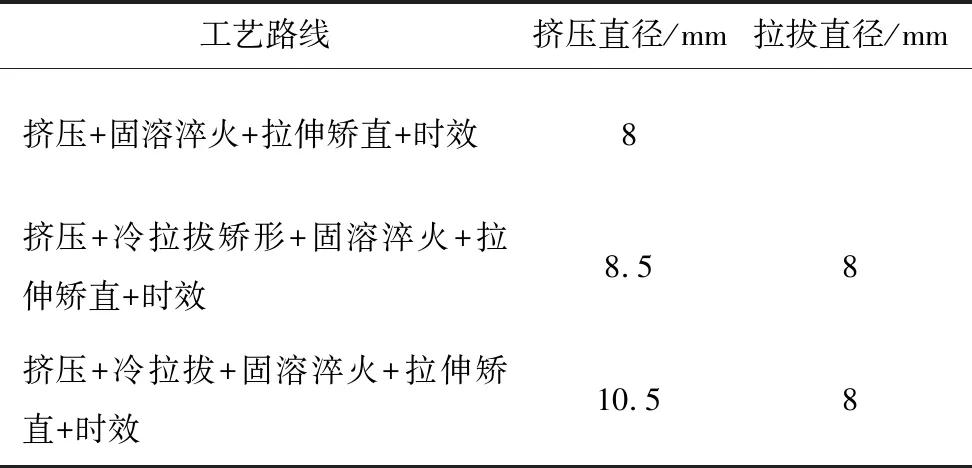

试验选择不同变形工艺的φ8 mm的7075T73铝合金线材,其工艺制度见表2,对不同工艺的线材浸蚀后进行金相观察和弯曲性能测试。

表2 不同7075T73铝合金线材的变形工艺

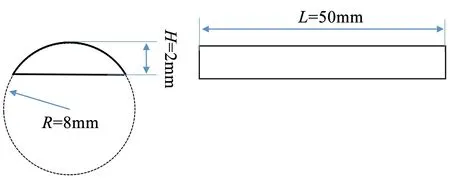

试样经过280#~2000#机械打磨和粗精抛光,经过Graff试剂(1 mL HF,16 mL HNO3,83 mL H2O,3 g CrO3)浸蚀试样表面2 min,采用Carl Zeiss光学金相显微镜观察试样组织形貌。从线材上取2 mm厚弯曲性能试样(见图1),弯曲方向为垂直轴线方向。

图1 线材弯曲性能的取样示意图

2 结果与分析

2.1 退火和冷变形对7075T73铝合金线材晶粒形貌的影响

2.1.1 未退火工艺

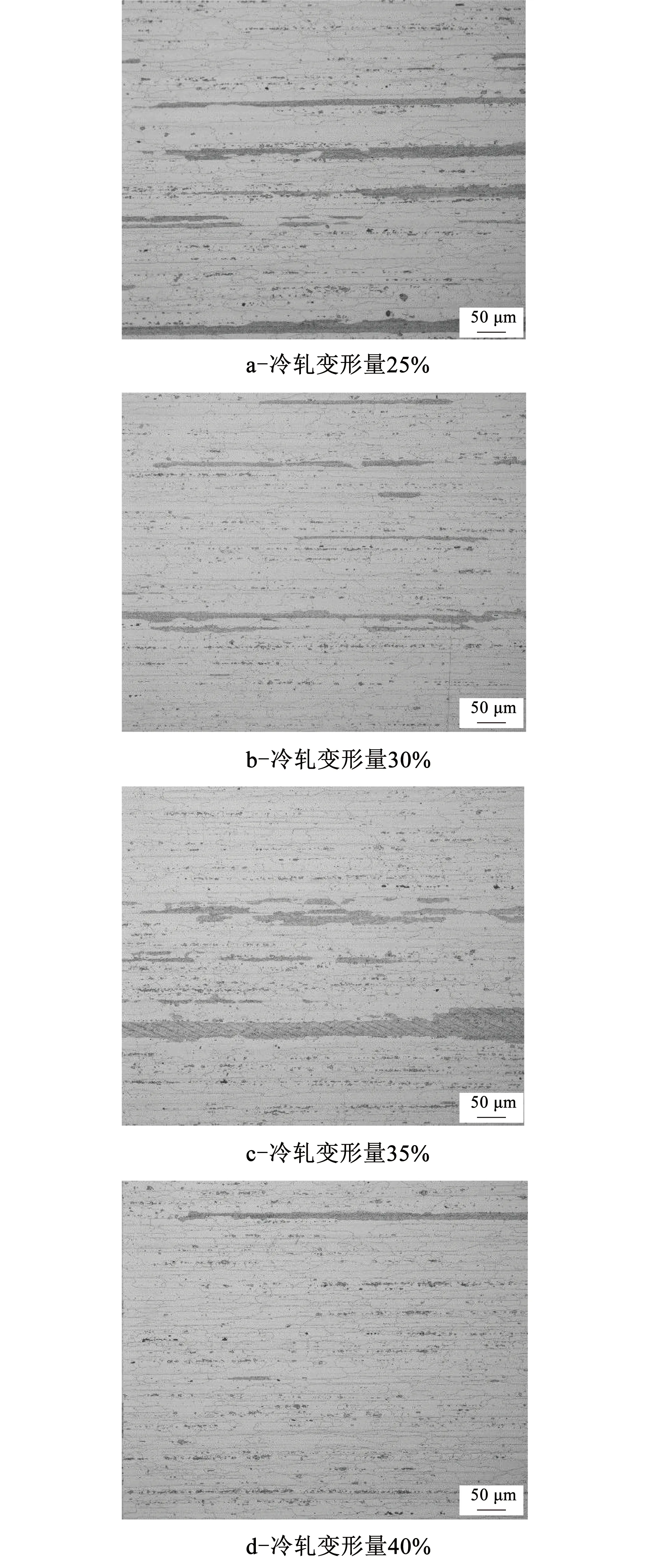

图2为未退火工艺下7075T73铝合金线材不同冷变形量的晶粒形貌。7075T73铝合金线材由灰白色长条状和黑色条带晶粒组成,黑色条带状晶粒为回复亚晶晶粒,而白亮长条状晶粒为再结晶晶粒。由图2可知,在无退火工艺和不同冷轧工艺下,7075T73铝合金晶粒以再结晶晶粒为主,存在少量回复亚晶晶粒;随着冷变形量的增加,合金的再结晶程度增大,且再结晶晶粒尺寸随之减小。

图2 未退火7075-T73铝合金线材不同冷变形量的晶粒形貌

2.1.2 410 ℃退火工艺

图3为410 ℃1 h退火后7075T73铝合金线材经不同冷轧变形量的晶粒形貌。由图3可知,在410 ℃1 h退火后经不同冷轧变形的7075T73铝合金晶粒以再结晶晶粒为主,存在少量回复亚晶晶粒;随着冷轧变形量的增加,合金中的再结晶晶粒含量增加;冷轧变形量到30%时,7075铝合金基本为完全再结晶组织。

2.1.3 不同退火温度

图4为不同退火工艺下7075T73铝合金线材经35%冷轧变形量的晶粒形貌。

由图4可知,在35%冷轧工艺下,无退火的7075T73铝合金的回复亚晶含量最高,增加退火工艺的7075T73铝合金基本上为完全再结晶的晶粒形貌,随着退火温度升高,回复亚晶含量略微降低;在35%冷轧工艺下,无退火的7075T73铝合金的再结晶晶粒尺寸最小,而退火温度越低,7075T73铝合金再结晶晶粒尺寸越小。

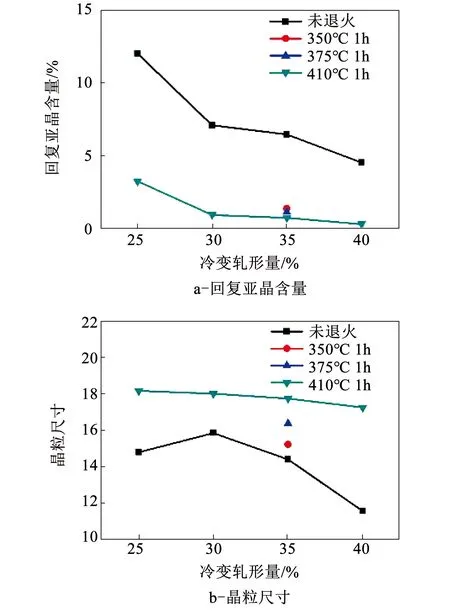

2.1.4 不同退火工艺晶粒对比

图5为不同退火工艺和冷变形量的7075T73铝合金线材的晶粒尺寸及亚晶含量。由图5可知,在冷轧变形量为35%的条件下,退火合金的回复亚晶含量明显低于未退火的,退火温度越高,合金的回复亚晶含量越低,350 ℃、375 ℃和410 ℃温度保温1 h退火后合金的回复亚晶含量分别为1.4%、1.1%和0.7%,明显低于无退火工艺6.5%的;而退火后合金的晶粒尺寸明显较大,退火温度越高,合金的晶粒尺寸越大,350 ℃、375 ℃和410 ℃温度保温1 h退火合金的晶粒尺寸(等效圆直径)分别为15.2 μm、16.4 μm和17.8 μm,明显大于无退火工艺14.4 μm的。

图5 不同退火工艺和冷轧变形量的7075T73铝合金线材的晶粒情况

2.2 晶粒形貌对合金弯曲性能的影响

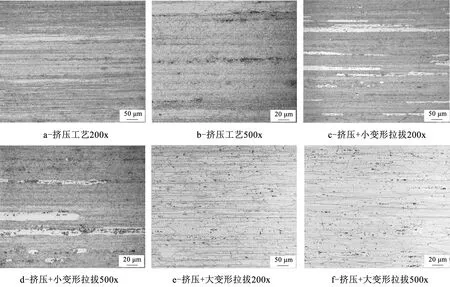

图6为不同7075T73铝合金的金相组织。挤压+大变形拉拔后7075T73铝合金组织为带状细小的完全再结晶组织,晶粒长轴平均尺寸约112 μm,短轴尺寸为29 μm;挤压后的合金晶粒为完全回复亚晶的晶粒形貌,晶粒为沿径向分层的层状形貌;挤压+小变形拉拔后的合金组织为再结晶晶粒和回复亚晶的混合晶粒,以回复亚晶为主,且再结晶沿挤压方向拉长。因此,不同拉拨变形量的7075T73铝合金晶粒形貌存在显著差异。

图6 不同7075T73铝合金线材的晶粒金相组织

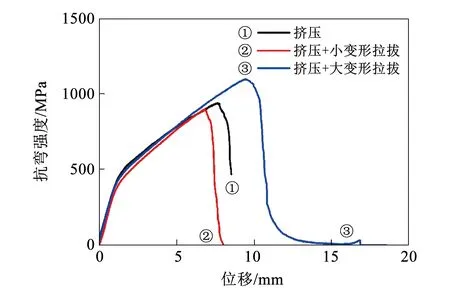

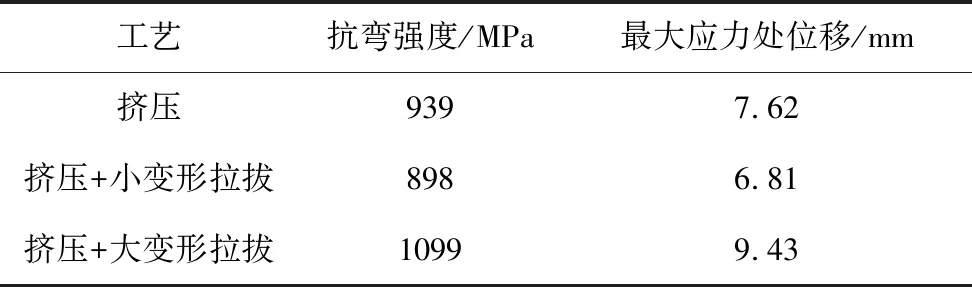

图7和表3为不同拉拨变形量的7075T73铝合金线材弯曲性能评价。在3种不同晶粒形貌的7075T73铝合金线材中,完全再结晶合金的抗弯强度和弯曲位移最大,在最高点处弯曲曲线较为光滑,没有显著突然下降,说明其缺口敏感性较低;完全回复亚晶和混合晶粒的合金抗弯强度和弯曲位移较低,且最高点处曲线尖锐。因此,完全再结晶组织的7075T73铝合金线材的性能优于层状变形晶粒和长条混合晶粒组织的性能。

图7 不同7075T73铝合金线材的抗弯强度-位移曲线

表3 不同7075T73铝合金线材的抗弯强度和最大应力处位移

3 分析讨论

7075T73铝合金线材的退火和冷变形工艺研究结果表明,与未退火合金线材相比,退火后合金线材具有更大的再结晶分数,且退火温度越高,合金线材的再结晶分数越大。原因是经过退火后7075铝合金中析出微米级颗粒第二相,成为7075铝合金PSN再结晶形核的核心,促进了合金的再结晶行为,提高了合金的再结晶分数。与未退火合金线材相比,退火后的合金线材具有更大的再结晶晶粒尺寸,且退火温度越高,合金线材的再结晶晶粒尺寸越大。主要是经过退火后,合金的挤压热变形位错能量部分回复,导致再结晶驱动力降低,再结晶核心减少再结晶晶粒较大。

增加合金线材的冷变形量,合金线材的再结晶分数提高且晶粒尺寸减小,主要是增加冷变形量后,增加了合金的冷变形位错密度和再结晶驱动力,促进了合金的再结晶形核数量,提高了合金的再结晶分数和细化了晶粒。

紧固件用线材的成形能力与7075T73铝合金的晶粒组织有显著的相关性,长条状的回复亚晶和混合晶粒形貌容易发生沿晶间断裂,而完全再结晶组织不容易形成裂纹。紧固件在成形过程应力作用下,裂纹容易在长条晶粒形貌的层状晶界处开裂,且长条晶界难以阻挡裂纹的扩展;而完全再结晶组织可以引起裂纹分叉,分散裂纹能量和降低开裂动力。

4 结 论

本文通过开展7075T73铝合金线材不同工艺下的晶粒组织和性能评价,研究了退火和冷变形工艺对7075T73铝合金线材的晶粒组织,及晶粒对线材成形性能的影响,可以得出以下结论:

1)增加退火工艺和冷变形量,有效促进7075T73铝合金线材的再结晶行为,提高合金的再结晶分数;而采用未退火工艺和增加冷变形量,细化了合金的再结晶晶粒尺寸。

2)7075T73铝合金的晶粒形貌对紧固件成形开裂有显著影响,等轴晶粒形貌有效提高合金的塑性变形能力和缺口敏感性,抑制成形过程的裂纹开裂和扩展。采用退火+大变形冷拉拔工艺路线,有效地提高合金的再结晶分数和细化晶粒尺寸,提升了7075T73铝合金线材的成形性能。