5252铝合金板材不同厚度上阳极氧化性能研究

2023-10-30冉继龙邱秀娇

陈 清,高 崇,冉继龙,邱秀娇

(中铝瑞闽股份有限公司,福建 福州 350015)

5252铝合金属于热处理不可强化的铝合金,具有中等强度,易加工,焊接性能好,化学抛光效果好,经过阳极氧化处理后合金有良好的耐磨和耐蚀性能,并且着色后外观可以呈现多种颜色。铝合金在阳极氧化处理后,表面氧化膜存在异色现象,异色区域沿铝合金加工方向呈条带状分布,宽度0.05 mm~5 mm,长度几毫米到十几毫米不等。铝材表面进行着色处理后有放大色差作用,使色差更加显著,严重影响其在电子行业领域的应用[1]。目前国内鲜有关于织构对5252铝合金阳极氧化性能的研究。本试验结合5252铝合金的轧制生产工艺,对其表层到中心层阳极氧化效果进行研究,并探讨晶粒与织构对阳极氧化性能影响规律。

1 试验材料与方案

1.1 试验材料

试验材料为5252铝合金板材,其化学成分见表1。采用DC(直接冷却)铸造法获得厚650 mm、宽1 250 mm的大尺寸规格铸锭,将铸锭的表层铣削20 mm,然后进行480 ℃10 h的均热处理,热轧至6.5 mm厚的板材,热终轧温度为320 ℃,将热轧板按照总压下率69.23%冷轧至2.0 mm厚,冷轧后进行230 ℃未完全再结晶退火处理。

1.2 试验方案

将2.0 mm厚的板材试样沿着厚度方向单侧从表层到中心层依次减薄:减薄量分别为1#试样0.11 mm、2#试样0.16 mm、3#试样0.37 mm、4#试样0.46 mm、5#试样0.93 mm,以上5个试样分别使用15%的NaOH溶液与20%的HNO3溶液中浸泡。阳极氧化工艺:硫酸电解液浓度为18%,温度20 ℃,电流密度1.4 A/dm2,恒电流控制,阳极氧化30 min。在D65光源下,观察阳极氧化处理试样表面异色情况,确定试样阳极氧化处理效果。

将上述5个试样都切成7 mm×7 mm规格,按照以下步骤制成可供EBSD分析的试样:1)将试样进行镶嵌(镶嵌采用的压克力粉与硬化剂按质量比2∶1配比后固化);2)将试样在自动磨抛机上进行粗抛与精抛(粗抛光时可选用3 μm粒度的微粉;精抛光时选用0.2 μm粒度的微粉):3)将试样放入有酒精的烧杯中,放入KH3200V型超声波清洗器中进行超声波清洗4 min;4)电解抛光(使用H2SO4溶液浓度18%的电解液,抛光电压20 V,电流1.0 A,抛光时间30 s)。采用配备了EBSD探头的JSM7800F型场发射电镜上放大100倍完成晶粒与织构测试,并通过HKL Channel 5软件包对试验数据进行分析。考虑到对称性,只对上表层到中心层进行织构测试和组织观察。

2 结果与分析

2.1 阳极氧化质量

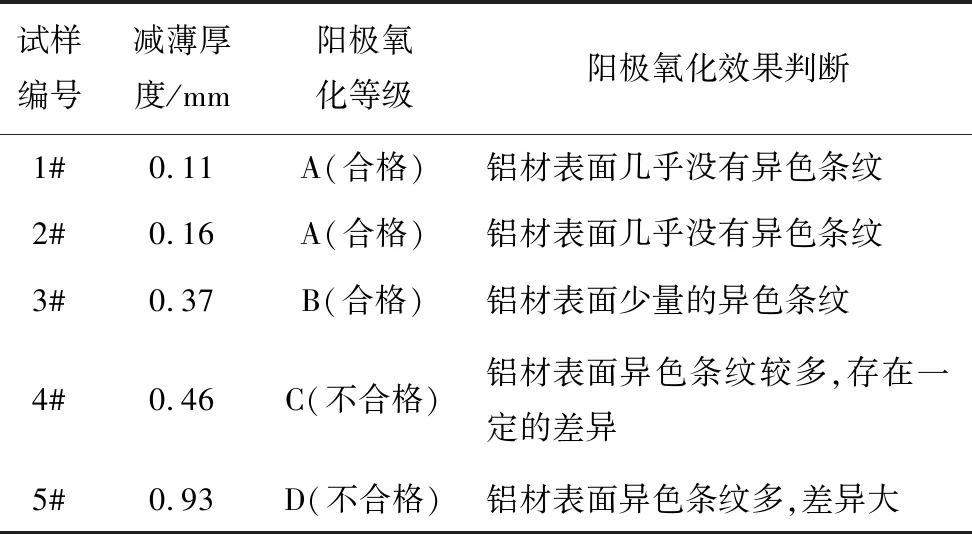

表2为不同减薄量的阳极氧化效果。通过表2可看出,从表层到中心层,经过阳极氧化后,对应的阳极氧化效果随减薄量增加而降低,即阳极氧化效果从表层合格(无异色条纹)向中层不合格(异色条纹多)转化。阳极氧化效果与晶粒取向存在一定关系。

表2 5252铝合金不同减薄厚度阳极氧化效果

2.2 晶粒组织分析

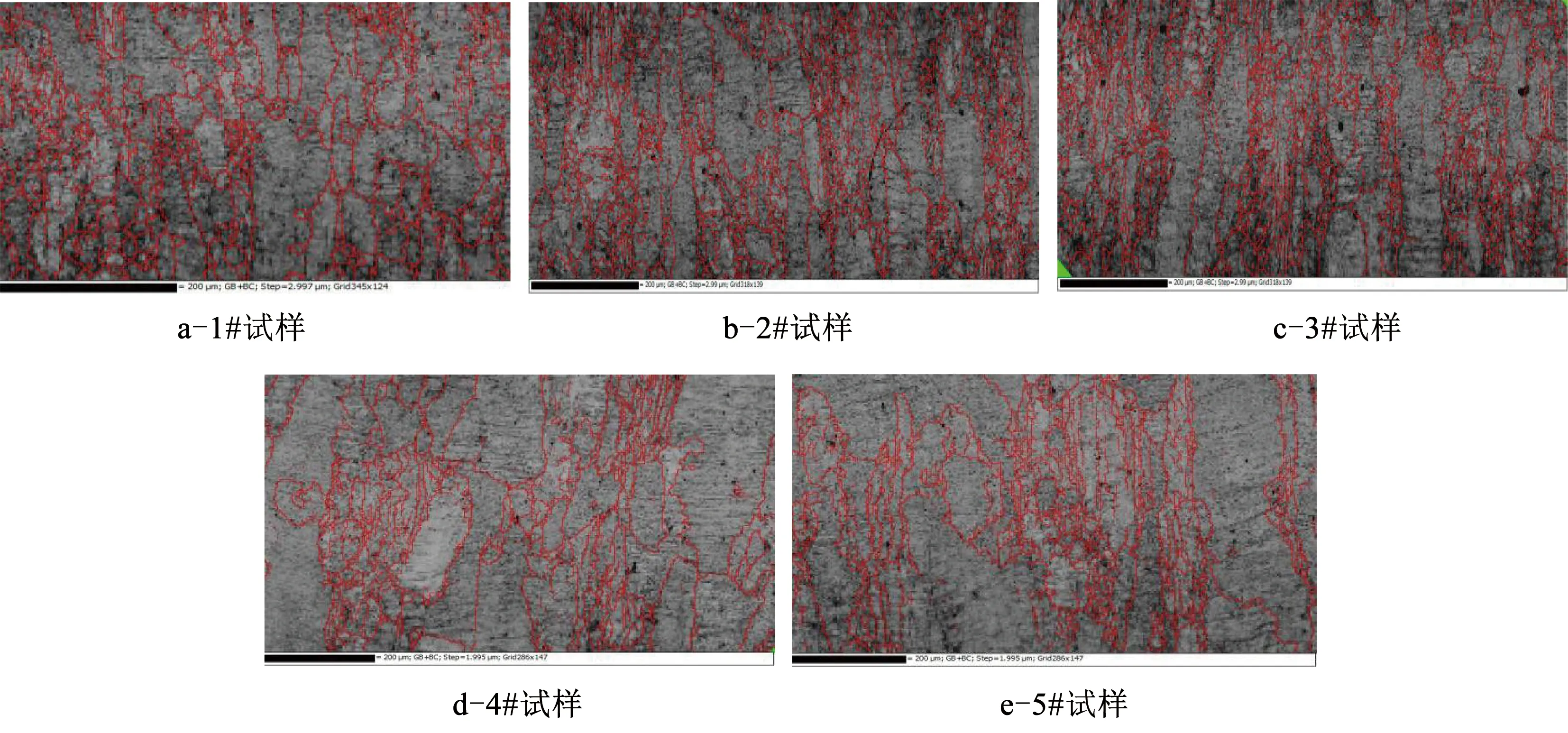

铝合金材料在塑性变形的过程中的微观组织结构的演变主要包括位错的变化、微区晶体学取向的变化和微区织构的形成等,铝合金材料在冷轧时轧制变形区沿断面高度金属变形是不均匀的。使得板带材表层的变形剧烈,变形程度大,中心层相对表层变形较弱[2]。采用HKL Channel 5软件包对试验数据进行分析,图1给出5252铝合金不同减薄厚度晶粒结构。由图1可以看出,随着减薄量增加,表面层到中心层附近的晶粒尺寸呈增大趋势(表层晶粒呈近轴状,晶粒更细小;中心层附近晶粒沿轧制方向拉长,非等轴晶比例较高)。这主要是因为在轧制5252铝合金板材时表面变形程度高于中心层,较高的储存能使铝合金在低温(低于再结晶温度)时发生回复,在非等轴晶粒周围形成细小的亚晶。

图1 5252铝合金不同减薄厚度晶粒结构

2.3 织构分析

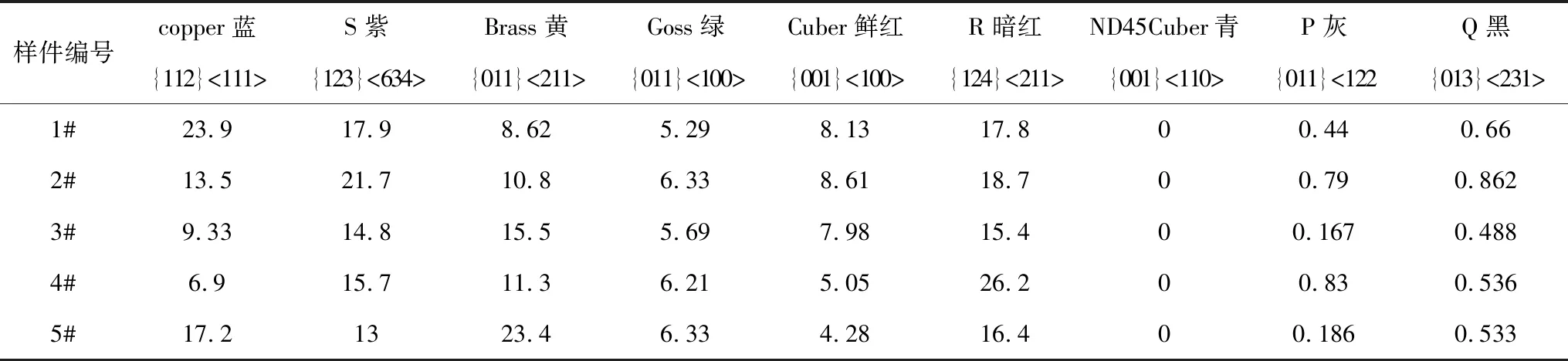

表3为5252铝合金试样的织构统计结果。

表3 5252铝合金不同减薄厚度的织构面积占比(%)

由表3、图2可以看出,5252合金织构包括:轧制织构组分Brass织构{011}<211>、Copper织构{112}<111>与S织构{123}<634>织构;过渡织构组分Goss织构{011}<100>织构;因再结晶退火形成再结晶Cube织构{001}<100>和R织构{124}<211>;少部分Q织构{013}<231>织构和P织构{011}<122>等。

2.4 织构与阳极氧化质量的关系

K.KAT[3]研究了单晶中的晶粒取向对铝阳极氧化膜的影响,认为不同的晶面对光的反射率存在差异,即{001}晶面上的氧化膜比其他晶面上的氧化膜的反射率高。其次,G Beck[4]在研究孔的取向过程中提出晶粒的取向不同会造成孔排列有序度不同,而{001}晶面上的氧化膜孔有序度最高,阳极氧化膜在阻挡层上开始形成多孔层,由于晶面凹凸不平和晶粒取向差异的原因,大量的孔不能垂直于铝基体界面生长,造成多孔层中孔的有序度降低和不均匀分布。当阳极化铝材表面被光源照射时,氧化膜层中的差异导致表面出现异色现象。本试验研究对象为5252多晶铝合金,Cuber织构{001}<100>是对阳极氧化膜影响最大的织构,因为阳极氧化膜在{001}面取向的晶粒上生长速度要比{011}面和{111}面上快,造成氧化膜厚度不均匀和反射率的差异。

由表3可以看到,在铝材表层,Cube织构面积占比大于8.0%,阳极氧化后表面质量合格;而在铝材中心区层,Cube织构面积占比小于8%,阳极氧化后表面质量不合格。综上所述,由表层到中心层,Cube织构面积占比逐渐降低,同时阳极氧化性能逐渐变差(表2)。这主要是因为Cube织构面积占比减少,导致局部区域反射率下降,宏观上表现为异色现象。后续试验可考虑增加单道次变形量,或者提高再结晶温度等方法,使铝材中心层再结晶充分,提高Cube织构的面积占比。

3 结 论

1)5252铝合金板材表面层到中心层附近的晶粒尺寸呈增大趋势。

2)5252铝合金板材阳极氧化表面质量与Cube织构面积占比密切相关。当Cube织构面积占比大于8.0%时,阳极氧化后表面质量合格;而当Cube织构面积占比小于8%时,阳极氧化后表面质量不合格。

3)5252铝合金板材由表层到中心层Cube织构面积占比逐渐减少,5252铝合金板材的阳极氧化性能不断降低。