基于废旧腈纶的聚丙烯腈多孔材料制备及性能研究

2023-10-30王玉洁王新厚孙晓霞

王玉洁 王新厚 孙晓霞

东华大学 纺织学院,上海 201620

党的二十大报告中提出,“积极稳妥推进碳达峰碳中和”[1]。我国作为全球最大的纺织品服装生产国、消费国和贸易国,每年消耗的纺织纤维量达3 500万t,产生的废旧纺织品超2 000万t,而回收量仅460万t,纤维再生利用率仅约20%[2]。相关数据显示,每使用1 kg废旧纺织物,可降低3.6 kg二氧化碳排放量,节约水6 000 L,减少0.3 kg化肥和0.2 kg农药的使用。因此,加大对废旧纺织品的回收利用,不仅可减少资源的浪费,还对我国的碳循环具有重大意义。

废旧纺织品主要来源于两方面:一是源头方面,如纺织生产产生的落棉、废丝,以及服装加工过程中产生的各种废料,这类废旧纺织品经进一步加工后,可应用于汽车、航空、建筑等领域;二是用户方面,如家庭淘汰的废旧服装、家用纺织品及产业用纺织品等,这类废旧纺织品可以通过捐赠的形式达到回收再利用的目的[3]。

目前回收废旧腈纶的方法主要为水解法,常用的水解方法有碱性水解、酸性水解和加压水解[5]。然而,水解方法过程复杂,使用的化学原料会对环境造成二次污染。因此,寻求一种高值化废旧腈纶的回收途径十分有必要。

多孔材料具有比表面积和孔隙率高,化学性能、光电性能、力学性能、吸附性能和渗透性能良好等特点[6],广泛用于石油化工、机械、环保、航空航天、电化学、建筑材料、过滤与分离等领域,是一类重要的功能材料[7]。张庆武等[8]采用辐射交联的方法使PAN微孔膜交联,该微孔膜经碳化后可以作为电极的基材,用于制作模型电化学电容器。汪林峰等[9]制备出聚丙烯腈/氧化石墨烯(PAN/GO)定向多孔双层膜,所得膜材料具有良好的光吸收率和优异的保温性能,可作为光热转换材料。

本文以工厂生产过程中产生的废旧腈纶纱线为原料,利用热致相分离法制备PAN多孔材料,探究其制备工艺条件,并对PAN多孔材料进行表观形貌分析与密度、孔隙率、比表面积及热性能测试,探讨其性能。本文提出的废旧腈纶回收方法可为腈纶的高值化回收利用提供新思路,有利于我国碳循环的发展。

1 试验部分

1.1 材料与仪器设备

本文使用的试验原料与试剂如表1所示。主要试验仪器与设备如表2所示。

表1 试验原料与试剂

表2 试验仪器与设备

1.2 基于废旧腈纶PAN多孔材料的制备

对废旧腈纶纱线进行水洗,去除黏附在纱线表面的灰尘等杂质,然后将其在自然光照下晾干,再放入烘箱中干燥1 h后取出。

采用热致相分离法制备PAN多孔材料,基于废旧腈纶纱线的PAN多孔材料的制备流程如图1所示。首先,取一段长约1 m的腈纶纱线,用剪刀将其尽可能地剪碎,然后放入高速万能粉碎机中粉碎处理3 min,得到粒度为48~550 μm(30~300目)的PAN纤维。其次,配制不同体积比的DMSO/H2O混合溶剂,将粉碎后的PAN纤维加入混合溶剂中,使用磁力搅拌器在80 ℃下以380 r/min的速度搅拌6~7 h,使其溶解并形成均匀透明的溶液。再次,将PAN溶液放在常温下静置一段时间,观察其相分离现象。待相分离结束后,取出多孔柱状材料,在装有乙醇的试剂瓶中进行萃取,每12 h更换1次萃取剂,共更换3次。最后,利用由隔膜真空泵、杜瓦瓶和真空干燥器组装而成的常温减压干燥装置对多孔柱状材料进行干燥,获得PAN多孔材料。

2 性能测试与表征

2.1 密度与孔隙率测试

采用密度比对法测试PAN多孔材料的孔隙率。首先,取一部分腈纶纱线,称量其质量,再利用排水法测得纱线体积,根据式(1)计算腈纶纱线的密度。其次,将PAN多孔材料切割成正方体,称量其质量并计算其体积,重复制样和测试3次,结果取平均值,根据式(1)计算PAN多孔材料的密度。最后,利用式(2)计算PAN多孔材料的孔隙率。

(1)

(2)

式中:ρs为腈纶纱线的密度;m为腈纶纱线的质量;V为腈纶纱线的体积;ρ为PAN多孔材料的密度;θ为孔隙率。

2.2 扫描电子显微镜测试

在柱状PAN多孔材料内部进行取样,采用场发射SEM观察PAN多孔材料的表观形貌。测试前,用离子喷溅装置对PAN多孔材料试样进行喷金处理,喷金条件为电流15 mA,时间60~70 s。采用Image J软件对SEM图进行处理,计算PAN多孔材料的骨架尺寸和平均孔径。

2.3 比表面积测试

采用全自动快速比表面积与孔隙度分析仪对PAN多孔材料进行比表面积测试。测试前将试样尽可能地剪碎,然后在常温条件下脱气处理12 h,去除吸附在试样表面的水分等杂质,再测试比表面积。

2.4 热重分析测试

称取5~8 mg的PAN多孔材料试样,在氮气氛围下采用热重分析仪对试样进行热重(TG)分析,温度范围为30~800 ℃,升温速率为10 ℃/min。

3 结果与讨论

3.1 PAN多孔材料的成形

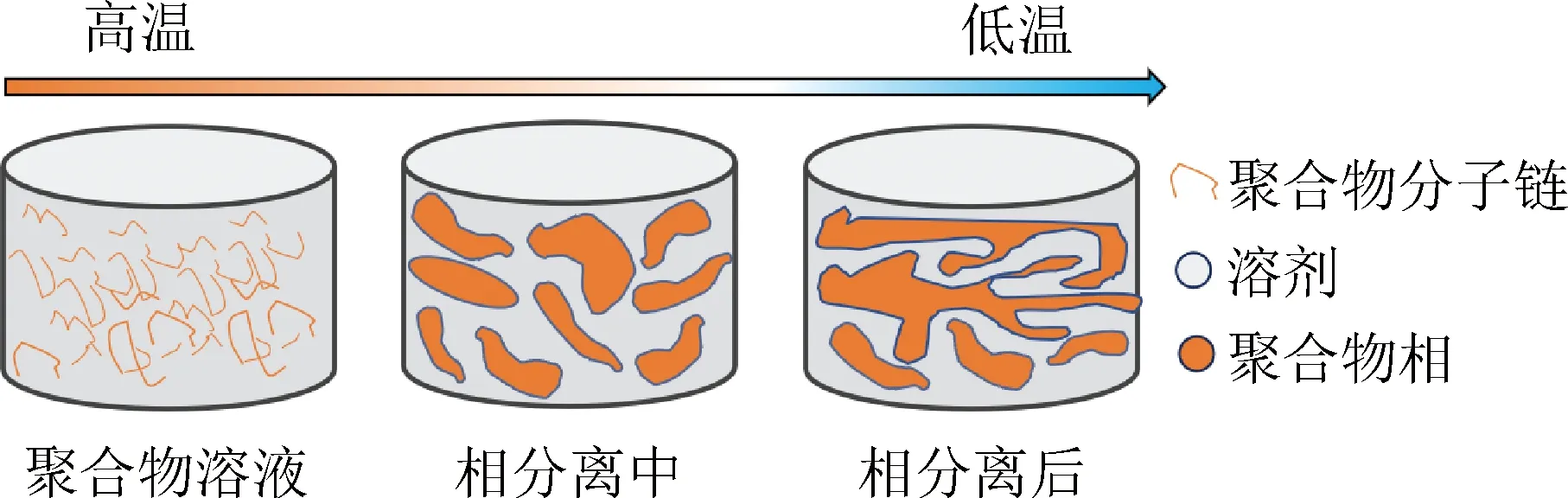

热致相分离法是一种简单易行的多孔材料制备方法。图2为热致相分离过程简图。将聚合物高温溶解于特定溶剂中,静置降温,此过程中聚合物溶液体系的吉布斯自由能发生改变,体系会自发地分为聚合物富相(溶剂贫相)和聚合物贫相(溶剂富相)。再将聚合物贫相去除,则原先聚合物贫相处形成孔洞,聚合物富相处形成多孔材料的骨架[10]。

图2 热致相分离过程简图

溶剂体系、溶剂混合比例和聚合物质量浓度是影响热致相分离的3个重要因素,其对基于废旧腈纶的PAN多孔材料的成形也至关重要。基于此,本文分别从溶剂体系选择、溶剂混合比例及PAN质量浓度方面,探讨基于废旧腈纶的PAN多孔材料制备及成形条件。

3.1.1 溶剂体系选择

3.1.2 溶剂体系组分对PAN多孔材料成形的影响

将PAN溶于不同DMSO体积分数的DMSO/H2O混合溶剂中,控制PAN的质量浓度为50 mg/mL,观察PAN的溶解及静置情况。其中,DMSO/H2O混合溶剂中DMSO的体积分数分别为50%、60%、70%、80%、82%、84%、86%、88%和90%,不同DMSO体积分数下PAN溶液的溶解及静置情况如表3和图3所示。

图3 不同DMSO体积分数下PAN溶液的溶解及静置情况(PAN质量浓度为50 mg/mL)

表3 不同DMSO体积分数下PAN溶液的溶解及静置情况(PAN质量浓度为50 mg/mL)

3.1.3 PAN质量浓度对PAN多孔材料成形的影响

表4 不同PAN质量浓度下PAN溶液的溶解及静置情况(DMSO溶剂体积分数为88%时)

综上可知,当PAN质量浓度为50~70 mg/mL、溶剂体系中DMSO溶剂的体积分数为88%时,能够成功基于废旧腈纶制备PAN多孔材料。

3.2 测试结果与分析

为测试基于废旧腈纶的PAN多孔材料的性能,本文分别制备了PAN质量浓度分别为50、60和70 mg/mL,DMSO体积分数为88%的PAN多孔材料试样(表5)。

表5 PAN多孔材料制备参数

3.2.1 密度及孔隙率分析

腈纶密度通常为1.16~1.18 g/cm3,本文采用排水法测得腈纶密度为1.15 g/cm3,利用式(2)计算得基于废旧腈纶制备的PAN多孔材料的密度及孔隙率如表6所示。由表6可以看出,利用热致相分离法回收废旧腈纶制备的PAN多孔材料的平均密度均低于0.100 g/cm3,孔隙率均高于90%;随着PAN质量浓度的增大,PAN多孔材料试样的密度增大,孔隙率减小。较低的密度与较高的孔隙率使得PAN多孔材料在吸附、储能及生物医用等领域具有较好的应用前景。

表6 PAN多孔材料的密度及孔隙率

3.2.2 形貌分析

不同质量浓度PAN溶液制备的PAN多孔材料的SEM图如图5所示。由图5可以看出,PAN多孔材料在微观上呈树枝状结构,且骨架分布均匀。

图5 不同PAN质量浓度的PAN多孔材料的SEM图

不同质量浓度PAN制备的PAN多孔材料的骨架尺寸和平均孔径如图6所示。由图6可以看出,PDH-1的骨架尺寸约为1.487 μm,平均孔径约为3.948 μm;PDH-2的骨架尺寸约为1.784 μm,平均孔径约为3.325 μm;PDH-3的骨架尺寸约为2.122 μm,平均孔径约为2.674 μm。可知,随着PAN质量浓度的增加,PAN多孔材料的骨架尺寸增大,孔洞减少,平均孔径减小。这是因为随着PAN质量浓度的增加,溶液体系黏度增大,排列在晶体中的分子链增多,聚合物在整体中的占比随之增加,因此骨架尺寸增大。

图7为PAN质量浓度为50 mg/mL条件下制备的PAN多孔材料在不同放大倍数下的实物图及SEM图。由图7可以看出,多孔材料骨架上还存在细小的孔洞,这种多级孔结构,可能是由于PAN的结晶及在PAN骨架上发生微相分离导致的。

图7 PDH-1试样在不同放大倍数下的实物图及SEM图

3.2.3 比表面积分析

为获得更精准的孔径分布数据,对PAN多孔材料进行氮气吸附-脱附测试,结果如图8所示。由图8a)可知,PAN多孔材料的氮气吸附-脱附等温曲线属于标准的IV型吸附等温线,并出现了H1型迟滞回线。这是因为在较高的相对压力下,PAN多孔材料的孔道内发生毛细管凝聚[14]现象,进而反映了材料的孔径分布较均匀,也证明了PAN多孔材料内存在介孔结构。采用Brunauer-Emmett-Teller(BET)比表面积测试法对氮气吸附-脱附等温曲线上的数据进行处理,计算得PAN多孔材料的比表面积为177.302 m2/g。基于PAN多孔材料的氮气吸附-脱附等温曲线所获取的信息,采用Barrett-Joiner-Halenda(BJH)模型分析并获取PAN多孔材料的孔径分布,结果如图8b)所示。由图8b)可知,PAN多孔材料上存在孔径为2~140 nm的微孔,表明PAN多孔材料中存在多级孔结构,且孔径为27 nm的孔的数量最多。高比表面积和多级孔结构特性有利于扩大PAN多孔材料的应用范围。

图8 试样PDH-1的氮气吸附-脱附等温曲线和孔径分布图

3.2.4 热性能分析

图9为废旧腈纶与PAN多孔材料的TG分析曲线。由图9可知,废旧腈纶的热分解温度为325 ℃,最终试样残余质量为初始质量的37.51%;而基于废旧腈纶制备的PAN多孔材料(试样PDH-1)的热分解温度为313 ℃,即PAN多孔材料的热稳定性有所下降,最终试样残余质量为初始质量的45.00%。废旧腈纶与PAN多孔材料的裂解大致分为3个阶段:温度达300 ℃前,两者的质量几乎都不发生变化;温度为300~550 ℃时,两者质量均大幅降低,这主要是由于C—C和C—N键的断裂导致的[15];温度超过600 ℃后,两者的失重率均出现明显的下降,这主要是因为高温条件下,相邻基团之间会形成环状化合物,此时,PAN内部会形成比较规整的结构,因此在进一步加热过程中,PAN的热稳定性有所提升[16]。相比废旧腈纶,PAN多孔材料(试样PDH-1)的热分解温度下降,这可能是因为将废旧腈纶溶解的过程中,腈纶中的PAN长链断开,导致其热稳定性下降。PAN多孔材料(试样PDH-1)的残余质量分数高于废旧腈纶的,增加了7.49%,这是因为PAN多孔材料中存在大量的微孔,这些微孔内填充有空气,在较慢的升温速率下可促进预氧化的进行,最终导致试样的残余质量分数增大[17]。

图9 废旧腈纶与PAN多孔材料(试样PDH-1)的热重曲线

4 结论

基于废旧腈纶利用热致相分离法制备PAN多孔材料,为废旧腈纶的回收利用提供新思路。对制备的PAN多孔材料进行SEM观察、BET比表面积测试和TG分析,得出下述结论。

(1)DMSO可以溶解PAN,溶剂中水的存在可降低PAN/DMSO体系发生热致相分离的热驱动力,因此确定热致相分离体系为PAN/DMSO/H2O。当DMSO/H2O溶剂体系中DMSO体积分数为88%,PAN/DMSO/H2O热致相分离体系中PAN质量溶度为50~70 mg/mL时,利用热致相分离法可基于废旧腈纶成功制备PAN多孔材料。

(2)基于废旧腈纶利用热致相分离法制备的PAN多孔材料,其密度小于0.1 g/cm3,孔隙率大于90%,材料存在多级孔结构,骨架尺寸为1.487~2.122 μm,平均孔径为2.674 μm~3.948 μm。骨架上还存在孔径为2~140 nm的微孔。PAN多孔材料的比表面积高达177.302 m2/g。随着PAN质量浓度的增加,PAN多孔材料的骨架尺寸逐渐增大,孔洞减少,平均孔径减小。

(3)TG分析结果显示,废旧腈纶的热分解温度为325 ℃,最终试样残余质量为初始质量的37.51%;基于废旧腈纶利用热致相分离法制备的PAN多孔材料(试样PDH-1)的热分解温度为313 ℃,最终试样残余质量为初始质量的45.00%,相比废旧腈纶增加了7.49%。与废旧腈纶纱线相比,PAN多孔材料的热稳定性有所下降。