可降解纤维材料及其应用的研究进展

2023-10-30孙诗锦于金超周文龙彭明超

孙诗锦 于金超 周文龙 彭明超 李 刚

1. 苏州大学a.纺织与服装工程学院,b.现代丝绸国家工程实验室,江苏 苏州 215123;2. 江苏恒科新材料有限公司,江苏 南通 226361;3. 吴江佳力高纤有限公司,江苏 苏州 215228

为应对环境与资源的危机,绿色环保的可再生资源成为科学家研究的热点。目前,纺织品种类繁多且数量庞大,其中不可降解的纤维材料应用广泛,部分原料还无法使用可降解纤维替代,这给自然环境带来了很大的压力。我国作为纺织大国,废旧纺织品的再利用率当前仅为15%,其中大量废旧纺织品通过焚烧处理,这在浪费了资源的同时也污染了环境[1]。可降解纤维不仅对环境产生的压力较小,而且可通过各种方式降解,可用于服装、家纺以及生物医用等领域[2]。研发可降解纤维符合我国可持续发展战略,是实现碳达峰、碳中和目标的需要,因此,无论是从政策还是从商业价值的角度考虑,开发可降解纤维并实现其产业化,都是我国实现绿色发展的需求所在。本文总结国内外可降解纤维的降解方式与表征方法,分类,以及其应用,探讨可降解纤维今后的发展方向。

1 降解方式与表征方法

一般而言,纤维的降解方式主要包括生物降解、热降解、光降解、水解、机械降解和氧化降解等6种[3]。图1为可降解纤维的降解示意。

图1 可降解纤维的降解示意

(1)生物降解。其是通过细菌或其他生物将纤维材料降解为二氧化碳、水、甲烷等无害小分子的。材料生物降解性能的测试方法主要有土壤掩埋法、好氧堆肥法和活性污泥法等。

土壤掩埋法可根据GB/T 33616—2017进行,并利用试样降解产生的无机碳总质量占试样质量的百分数与试样中有机碳的质量分数之比,表征试样的生物降解率,评价其生物降解性能。若纤维材料在90 d的测试时间内生物降解率超过60%,则认为该材料可生物降解。如Zamir等[4]采用土壤掩埋法,将样品掩埋在温度为20~25 ℃、相对湿度为70%~80%的室外土壤环境中,一段时间后取出,用蒸馏水洗涤并在烘箱中以恒定温度烘干,研究并分析了样品的生物降解率。

好氧堆肥法可按照GB/T 19277—2003进行,其以材料在堆肥容器中实际释放的二氧化碳质量与该材料产生的二氧化碳理论释放量之比,表征材料的生物降解率。若材料45 d后的生物降解率超过70%,则认为该材料可生物降解。如Patnaik等[5]使用好氧堆肥法,先将样品和肥料以1∶6 的质量比混合并储存在玻璃容器中,再将玻璃容器放置在58 ℃的更大的玻璃容器中,利用氢氧化钾捕获降解过程排放的二氧化碳,计算得到生物降解率,表征样品的生物降解性能。此外,还可按照GB/T 19811—2005,利用材料的质量损失率,即材料从试验开始到结束时干态质量的减少量与试验开始时的干态质量之比,评价材料的降解程度。

活性污泥法是用富含微生物的活性污泥来进行生物降解性能测试的。可根据GB/T 19276.1—2003,测定降解过程中的耗氧量,利用材料的生化需氧量与理论需氧量之比表征材料的生物降解性。当活性污泥法测得材料的生物降解率超过60% 时,认为该材料可生物降解。如景全荣等[6]将50 g聚丙烯(PP)纤维与150 g活性污泥混合并置于一定温度的培养箱中,再取相同质量的活性污泥作为对照组,计算得到了PP纤维的生物降解率。

(2)热降解。其是指纺织品在高温环境中,大分子发生断裂的一种降解方式。气氛与催化剂可用来干预材料的热降解过程,但热降解无法使大分子分解为小分子。若没有微生物的介入,纤维仅凭热降解还是会污染环境。此外,热降解需要在高温环境中进行,能耗较大,这不利于环境保护。Lin等[7]将聚乳酸(PLA)样品分别置于180、190、200、210、220 ℃的样品池中90 min,然后对样品进行拉曼光谱分析、动力学分析及流变学分析,探究了温度对PLA样品热降解速率的影响。

(3)光降解。当纤维的结构中含有光敏基团时,纤维会在光的作用下分解为碳原子较少的同系物。与热降解一样,光降解也难以使纤维的大分子分解为小分子,故纤维对环境的污染也无法避免[8]。Nakatani等[9]对PP膜进行了光降解试验,即将5 mg的PP膜置于盛有200 mL蒸馏水的烧杯中,利用磁力搅拌器搅拌,并使用25 W的发光二极管作为可见光源置于距样品30 cm处,然后对降解了144 h和288 h的PP膜进行质量损失率、表面形态和热力学性能的表征,综合分析了PP膜的降解程度。

(4)水解。其是指纤维中较脆弱的分子链在水的作用下发生断裂,形成更短的分子链,得到低聚物和单体的一种降解方式。水解过程会伴随着物理和化学的变化,降解时间取决于化学键的性质。Limsukon等[10]将PLA材料裁剪成直径为2 cm的圆形,并将其存储于35 mL的小瓶中,通过定期分析其水解过程中的结晶度,表征PLA的降解性能。

(5)机械降解。即简单地通过机械外力使纤维磨损、破裂,从而使分子链断裂的一种降解方式。

(6)氧化降解。指纤维在大气环境中或炎症反应中因吸收氧气而发生的一种降解方式。环境、抗氧化剂及纤维的物理与化学性能等因素都会影响纤维的氧化降解过程。如Brugmans等[11]使用过氧化氢与氯化钴溶液加速了高相对分子质量聚己内酯(PCL)支架的氧化降解。

目前,生物降解是最合理的降解方式;光降解、热降解都无法使大分子分解为小分子,降解产物仍会污染环境;水解可与生物降解协同,对生物降解起促进作用;机械降解只是利用机械外力使材料破裂分解,达不到生物降解的效果;氧化降解需要在光或热的催化作用及强氧化剂的条件下进行。

总之,未来有关纤维光降解和热降解的研究可聚焦在如何使纤维降解彻底,从而减少降解不彻底对环境污染等方面。此外,还可关注生物降解与水降解的结合,达到加速降解的效果。

2 可降解纤维的分类

常见的可降解纤维包括天然纤维、再生纤维和合成纤维。表1总结了部分可降解纤维的降解方式、降解产物及纤维的优缺点[12-15]。

表1 部分可降解纤维的降解方式、降解产物及纤维的优缺点

2.1 天然纤维

通常,天然纤维(如棉、毛、丝、麻等)比传统的合成纤维更容易降解。下文将介绍2种易降解的天然纤维。

2.1.1 牛角瓜纤维

牛角瓜在国内主要分布于四川、云南、广东、广西等地。牛角瓜纤维是从牛角瓜果实中获得的,也被称为水晶棉。牛角瓜纤维的主要成分为纤维素,其轻质柔软如羊绒,光泽亮白如蚕丝,高中空度还赋予其纤维制品保暖、隔声,以及导湿、透气性好等特性。此外,牛角瓜纤维在250 ℃开始热降解。Zhang等[16]以石墨烯改性的牛角瓜纤维为原料,开发了一种灵敏度可调节的透气应变传感器,研究发现该传感器在温度和湿度变化的情况下仍能保持传感稳定性,适用于监测各种身体动作与生命体征。此外,他们还研发了一种适合量产的高导电牛角瓜纱线[17]。

2.1.2 蚕丝

蚕丝是蚕分泌的黏液凝固所形成的纤维,主要成分为蛋白质。由于蚕丝在体内外环境中均可以实现可控降解,且降解产物能被有机体吸收或排出体外,所以蚕丝在生物医用领域具有巨大的发展潜力和应用价值。Wang等[18]以蚕丝为原料研发了一种具有抗菌抗炎功能的缝合线,研究发现这种缝合线结构稳定、生物相容性良好,并具有持续的抗菌抗炎功能,在外科领域具有潜在的应用价值。Zhao等[19]用丝素蛋白包覆壳聚糖分子和纳米银颗粒形成微球,并将微球搭载至牛角瓜纤维与棉纤维混纺的织物上,研究发现该织物手感柔软,吸湿性和抗皱性良好,抗菌性持久。此外,蚕丝还能用于服装、窗帘、降落伞等产品中。

2.2 再生纤维

再生纤维是以纤维素或蛋白质等天然高分子化合物为原料,经化学加工制成高分子浓溶液后,再经纺丝和后处理而制得的一类纺织纤维。再生纤维一般都可自然降解,符合循环经济发展的要求,目前已得到快速发展[20]。

2.2.1 再生纤维素纤维

纤维素纤维的密度、光泽度和手感等物理性能优异且原料丰富,故被认为是最实用的可再生材料。再生纤维素纤维以天然纤维素为原料,仅改变其物理结构,不改变天然纤维素的化学结构。再生纤维素纤维可通过生物降解、水解、氧化降解、机械降解、光降解、热降解等多种方式降解,降解产物为葡萄糖、二氧化碳和水。图2显示了湿法纺丝法再生纤维素纤维的制备与降解。

常见的可降解再生纤维素纤维有Lyocell纤维、黏胶纤维及莫代尔纤维等,它们的结构对比见表2。

Lyocell纤维是一种绿色环保型可再生纤维,其力学性能优良,结晶度和取向度较高,热稳定性较好,一直以来深受科研人员的青睐。资料[21]显示,Lyocell纤维于20世纪80年代就已实现了产业化。阿尔托大学评估了回收的纤维素材料的利用率,发现只要经过适当的预处理,回收的废料可转化为纺织用纤维[22]。然而,Lyocell纤维的纺纱过程中需用到高纯度的纸浆,这不利于Lyocell纤维的产业化。Jadhav等[23]通过对浆料进行预处理,改良了Lyocell纤维的纺纱工艺,并利用低纯度的纸浆制造出了Lyocell纤维纱线。该工艺与传统工艺相比,原材料成本降低了7%~8%,且加工更容易。此外,Lyocell纤维不仅可以生物降解,还可以热降解,Carrillo等[24]发现Lyocell纤维在空气中的热降解过程与纤维素类似,在250~400 ℃发生分解与燃烧。

黏胶纤维在我国产量很高,它是以天然纤维为原料,经湿法纺丝工艺制成的。黏胶纤维的发明早于Lyocell纤维,前者于20世纪初就已实现了产业化。2016年,黏胶纤维全球产量已经达到530万t[25],且大概率仍将持续上升。但黏胶纤维纺丝过程中会产生剧毒的副产物,对环境影响巨大,这会阻碍黏胶纤维的发展,故目前常用Lyocell纤维代替黏胶纤维。Ye等[26]以黏胶长丝、黏胶短纤、灰尘、油脂组成的黏胶纺织废液为原料,制备了含有羧基的球形纤维素纳米晶体,从而减少黏胶纺织废液对环境的污染。

莫代尔纤维以欧洲的榉木为原料,经特殊纺丝工艺制成,其整个生产过程不会对环境产生任何污染,且纤维使用后可以自然降解。莫代尔纤维力学性能优良、吸湿性好,并具有良好的形态和尺寸稳定性。该纤维最早由奥地利Lenzing公司开发[27],目前已成为常见的内衣及贴身服装用纤维之一。

2.2.2 再生蛋白质纤维

再生蛋白质纤维以酪素、大豆、花生、牛奶、胶原等天然蛋白质为原料,经纺丝工艺加工而成。其已于20世纪30~50年代开始了商业化生产,是一种可再生的生物降解型环保纤维[28]。再生蛋白质纤维可通过生物降解、光降解、氧化降解等多种方式降解,降解产物为氨基酸、氮等小分子物质。因为再生蛋白质纤维中蛋白质大分子间存在氢键,所以当湿度较高时,再生蛋白质纤维的力学性能会变差,加之再生蛋白质纤维生产成本较合成纤维的高,这导致再生蛋白质纤维在20世纪50年代末停止了大规模生产。目前,一般通过将提纯的蛋白与高分子溶液进行混合纺丝,以提高纤维的稳定性,满足实际应用的需要[29]。再生蛋白质纤维虽然在主流纺织品市场中不占据优势,但研究人员发现其在医用纺织品领域具有应用潜力[30]。目前最常用的再生蛋白质纤维为大豆蛋白纤维和牛奶蛋白纤维。再生蛋白质纤维的制备示意见图3。

图3 再生蛋白质纤维的制备

大豆蛋白纤维以从食品级大豆蛋白粉中提取的球蛋白为原料,通过添加助剂并与高聚物接枝、共聚、共混等制成蛋白质纺丝液后,再通过湿法纺丝工艺制成。大豆是世界上产量最高的作物之一,丰富的原料来源促进了大豆蛋白纤维的研发和制造。我国于20世纪末开始研发大豆蛋白纤维,并于2000年3月正式投产[31]。大豆蛋白根据蛋白质含量的不同可分为脱脂大豆蛋白、浓缩大豆蛋白和分离大豆蛋白3种,且用它们各自制备的大豆蛋白纤维都可生物降解[32]。Wang等[33]在不使用人工合成交联剂的前提下,通过氧化纤维素中的羧基和大豆蛋白中的氨基,制备了一种适用于固定药物的医用纺织品——活性大豆蛋白交联棉织物。

牛奶蛋白纤维以从牛乳中提纯的乳酪蛋白为原料,经与聚丙烯腈进行共混、交联、接枝制备成纺丝原液后,通过湿法纺丝工艺制成。由于一些牛奶中存在抗生素等药物残留,不能作为食品饮用,且这种牛奶的量巨大,丢弃会造成大量的浪费。因此,有学者以这种牛奶为原料开发了其他产品,如牛奶蛋白纤维等。早在20世纪30年代,英国和意大利就已开始研发牛奶蛋白纤维,我国直到20世纪90年代才成功研制出牛奶蛋白纤维。Flores-Nieves等[34]以废牛奶为原料,利用静电纺丝法制备了一种具有抗菌性能的牛奶蛋白纤维;Belkhir等[35]将聚丙烯与牛奶中提取的酪蛋白共混制备长丝,并研制得到了抗菌纺织品。这些都展示了牛奶蛋白纤维在医疗领域的应用潜力,今后还可以考虑利用牛奶蛋白纤维制造绷带纱布等医用纺织品。

2.3 可降解合成纤维

合成纤维由高分子聚合物制成,其于20世纪50年代开始大规模生产,但大多数合成纤维都难以自然降解,大量合成纤维排入水体和土壤后会污染环境。因此,开发具有降解功能的合成纤维十分必要。

聚酯纤维具有优良的抗皱和保持性能,以及优异的力学性能,是当前合成纤维的第一大品种。聚酯早在19世纪就已被合成出来,20世纪50年代美国就已实现了聚酯纤维的工业化生产。研究表明,通过物理或化学的方法从废旧聚酯纺织品中回收的聚酯拥有和原始聚酯类似的性能,可以再次作为纺丝原料,但回收聚酯纤维的生产过程对环境产生的污染比直接生产聚酯纤维的更严重[36]。因此,开发可降解聚酯纤维比回收聚酯纤维更有意义。目前,常见的可降解聚酯纤维主要有PLA纤维、PCL纤维和PHA纤维等。

PLA纤维以玉米、小麦、甜菜等含淀粉的农产品为原料,经发酵生成乳酸后,再经缩聚和纺丝制成。熔融纺丝法、干法纺丝法和湿法纺丝法都可以纺制出PLA纤维,但由于熔融纺丝时可以避免使用有毒溶剂,对环境污染较小,故目前生产PLA纤维最常用的方法是熔融纺丝法[37]。PLA纤维的降解方式有生物降解、热降解、水解、氧化降解等。由于乳酸是手性分子,故对应的PLA分为左旋PLA、右旋PLA、内旋PLA和外旋PLA等。Rodchanasuripron等[38]通过旋转喷射纺丝法制备了一种具有疏水性的PLA纤维。

PLA纤维在微生物的作用下可自然降解,是一种符合可持续化发展的合成纤维,是未来最有可能代替聚酯的一种可降解纤维。与PP纤维的低降解速率相比,PLA纤维的生物降解性好。此外,PLA纤维还具有生物相容性,以及优异的物理和力学性能,用途广泛,适用于医疗、包装及家居等领域。PLA纤维的降解过程是先被水解然后被微生物降解,其是一种无毒材料,可以被人体吸收[39]。

PCL纤维以ε-己内酯经开环聚合生成的聚己内酯为原料,经纺丝工艺制得。该纤维降解方式有生物降解、热降解、水解和氧化降解等。目前,PCL纤维产品集中在缝合线、绷带等领域。研究表明,PCL是一种降解非常缓慢的材料,其作为医用材料植入体内后需2~3年才能完全降解[40]。有学者在地中海发现了PCL微塑料,这说明PCL在自然环境中降解较困难[41]。Chang等[42]利用草酸与聚己内酯制备了一种能快速降解的聚己内酯,并用其制备载药微球。研究发现,用这种聚己内酯制备的载药微球在人体内只需2个月就能完全降解,说明可以通过改性来改善聚己内酯的生物降解性能,解决聚己内酯降解缓慢的缺陷。

PHA纤维是一类由微生物发酵获得的天然高分子材料,具有优良的生物相容性,可以完全生物降解,还可以热降解和水解,是一种绿色环保的高分子材料[43],尤其适用于医疗领域。但PHA纤维也存在生产成本高、热稳定性差等不足,可通过与其他高分子材料共混来改善其相关性能。

此外,可光降解纤维也是目前的一个热门课题。例如,聚丙烯纤维就是一种可光降解纤维,它以丙烯聚合得到的常规聚丙烯为原料纺制而成。聚丙烯纤维力学性能好,质量小,且保暖、绝缘。1957年,意大利首先实现了聚丙烯纤维的工业化生产。普通聚丙烯纤维及其织物在使用过程中因受温度和光照的作用而发生不可控的缓慢降解,且织物碎片会对环境产生污染。通过添加降解助剂再经熔喷工艺制成的聚丙烯纤维,其降解性能虽有提高,但降解过程仍较为缓慢。虽然此类纤维可在光照作用下发生降解,但其难以彻底降解为小分子,故降解产物仍会对环境产生污染。因此,今后有关可光降解纤维的研发可聚焦于如何使纤维降解得更加彻底,以得到对环境无害的降解产物方面。

3 可降解纤维的应用

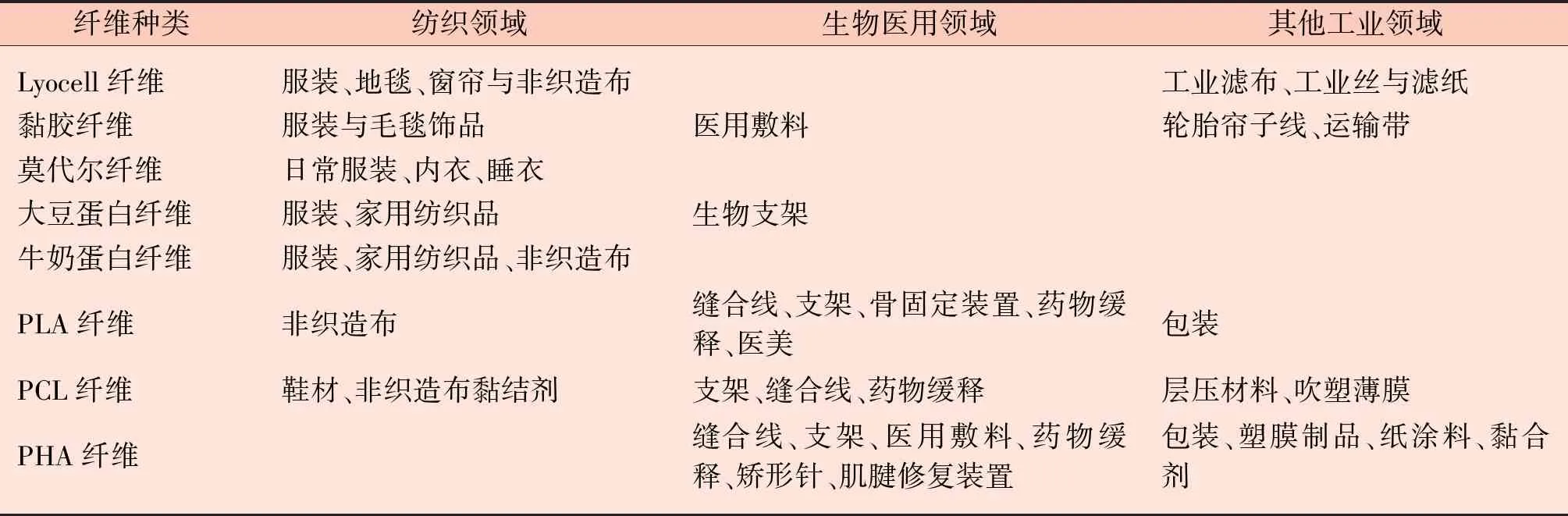

可降解纤维除了应用于纺织领域外,还能应用于生物医用领域以及其他工业领域。表3总结了可降解纤维在纺织领域、生物医用领域及其他工业领域的应用[44-49]。

表3 可降解纤维的应用

从表3可以看出,可降解合成纤维在生物医用领域应用广泛。最初,纺织品是以缝合线和绷带的形式应用于生物医用领域的。公元前3000年,古埃及人就开始用亚麻来缝合伤口。目前,若要将医用纺织材料作为医疗器械应用于临床,须确保患者使用材料所获得的益处大于使用材料带来的风险。医用纺织材料可以分为外科用植入性纺织品、外科用非植入性纺织品、人造器官和保健卫生产品4类[50]。

(1)外科用植入性纺织品:对于缝合线、人造血管、人造支架等外科用植入性纺织品,首先必须具有优异的生物相容性,避免被人体免疫系统排斥;其次还需具有多孔性,因为材料的孔隙率有利于组织的形成和被包容;最后应具有与组织愈合速度相匹配的生物降解性,以及满足临床应用需要的力学性能。目前,可降解材料应用于外科用植入性纺织品取得了不小的进展。Liu等[51]实现了可降解PLA缝合线与载药微球的结合,其将载药微球置于缝合线的间隙之中,不仅实现了优良的药物缓释效果,而且保持了PLA缝合线的强度和柔韧度。该团队还利用碳纳米管改变PLA缝合线的降解速度,证明了可降解PLA缝合线的降解速度是可控的[52]。此外,聚己内酯、PLA等生物可降解材料也已实现在血管移植物领域的临床应用[53]。

(2)外科用非植入性纺织品:可降解纤维也可用于绷带、纱布等外科用非植入性纺织品中。虽然外科用非植入性纺织品能否降解对使用效果影响不大,但开发可降解的外科用非植入性纺织品有利于环境保护,因此开发可降解外科用非植入性纺织品的前提是建立在其使用效果与不可降解外科用非植入性纺织品几乎一致的基础上的。He等[54]使用黏胶纤维与壳聚糖纤维制备了一种可降解纱布,止血效果良好。

(3)人造器官:可降解纤维也可应用于人工肾脏、人工心肺等人造器官中,如聚丙烯纤维可用于制造平板式人工肾的夹板。

(4)保健卫生产品:就口罩、手术服等保健卫生产品而言,可降解性与可回收性也非常重要,尤其是在新冠疫情的大环境下,口罩的大量使用对环境造成了极大的负担,开发可降解、可再生的保健卫生产品显得尤为重要。Zou等[55]使用可降解的壳聚糖纤维制备了一种环保型口罩,有助于解决大量废弃口罩对环境的污染问题。

4 结语

纺织纤维中,绝大多数化学纤维是不可降解的,但当今化纤产量居高不下,因此开发可降解纤维对于可持续发展与循环经济都十分重要。目前,大多数可降解纤维存在产量低、生产成本高及力学性能差等问题,故可降解纤维仍不能完全代替不可降解纤维。未来,可降解纤维的研究应集中在优化可降解纤维性能、降低可降解纤维生产成本等方面,尽早实现可降解纤维的产业化,解决资源浪费及环境污染问题。

此外,可降解纤维在生物医用领域应用广泛,PCL、PLA、PHA等纤维都可用于研发植入性医用纺织品,因此其降解产物应无毒且对人体无害。总之,实现可降解纤维降解产物的无害化也将成为未来研究的热点。