弹性轨枕对有砟道床宏细观力学特性的影响

2023-10-30肖宏崔旭浩令行刘光鹏张智海王阳迟义浩

肖宏,崔旭浩,令行,刘光鹏,张智海,王阳,迟义浩

(1.北京交通大学 轨道工程北京市重点实验室,北京,100044;2.北京工业大学 城市建设学部,北京,100124;3.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京,100081)

有砟轨道以其构造简单、造价低廉、养护便捷等优势在世界范围内被广泛采用。有砟轨道的道砟质量对轨道结构的稳定性有极大影响。然而,有砟轨道在服役过程中受列车荷载的长期作用,不可避免地会出现道砟颗粒破碎、粉化等劣化现象,为保持其正常服役状态需要经常养护维修[1]。运营实践结果表明,解决由道床劣化所引起的线路养护维修费用占我国有砟轨道线路养护支出的90%以上[2]。铺设弹性轨枕是减少有砟轨道结构道床养护维修工作量的一项重要技术措施。

在普通混凝土轨枕底面覆置一层弹性材料,可以改善轨枕与道砟接触状态、防止道砟颗粒破碎等病害,这在日本[3]和德国[4]得到应用。在试验方面,NAVARATNARAJAH 等[5]通过室内循环荷载试验,发现弹性轨枕可以降低道床的沉降变形;OMODAKA 等[6]测试了弹性轨枕的横向阻力,并开展了弹性垫层的老化试验,发现弹性轨枕的横向阻力比普通轨枕提高了20%,在长期热环境作用下弹性垫层的刚度会增大;王其昌等[7]通过开展现场动力测试发现铺设弹性轨枕可以降低列车荷载的振动冲击作用,提高道床稳定性;龚增进等[8]开展了现场动力测试,发现铺设弹性轨枕可以调整枕下支承刚度,减小道床振动;尤瑞林等[9]对比了国内外相关标准,结合室内试验,对弹性轨枕枕下垫层静刚度试验方法(枕下垫层静刚度的评估方法、试件的制作及支承状态、静刚度计算时荷载取值范围)进行了优化;马春生等[10]针对高速铁路桥上铺设弹性轨枕的情况进行了动力测试,发现弹性轨枕可以降低轨道刚度,显著减小钢轨和桥梁的振动加速度;练松良等[11]开展室内有砟轨道足尺模型的激振试验和落轴实验,从降低轨道结构振动和控制位移角度给出了枕下弹性垫层的合理刚度范围。在理论研究方面,INSA 等[12-13]采用有限单元法分析了弹性轨枕对轨道结构宏观动力特性的影响;蔡小培等[14-15]建立了车辆-轨道耦合动力学模型,研究了弹性轨枕对车轨耦合系统动力特性的影响。

综上可知,既有研究主要基于有限单元法和车辆-轨道耦合动力学理论建立仿真模型,关注铺设弹性轨枕对轨道结构宏观力学特性及行车平稳性的影响,不能有效揭示铺设弹性轨枕对道砟颗粒接触力、道砟颗粒运动等细观力学行为以及对有砟道床整体变形等宏观力学行为的影响。而弹性轨枕的枕下弹性垫层改变了轨枕与散体道床之间的接触形式,会对散体道床的宏观和细观力学特性产生影响。本文结合图像处理技术和离散单元法,建立考虑道砟颗粒不规则外形的有砟道床仿真分析模型,从细观和宏观相结合角度分析铺设弹性轨枕对有砟道床力学特性的影响,研究成果有助于提高对弹性轨枕工作机制的认识,可为有砟轨道的安全运营及养护维修提供理论指导。

1 离散元模型建立

1.1 不规则道砟颗粒生成

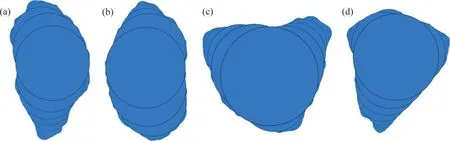

铁路碎石道砟形态各异,具有明显的棱角特征,道砟颗粒之间存在互锁现象以及边-角、角-角等不同接触方式[16]。碎石道砟颗粒的不规则外形对散体道床的力学性能有重要影响,合理模拟道砟颗粒不规则外形关系到计算结果的有效性。本文首先采集道砟颗粒图像,利用MATLAB 图像处理技术提取道砟廓形信息,采用Fish 语言构建具有真实外形信息的道砟颗粒离散元模型。所建部分道砟颗粒模型如图1所示。由图1可知:本文所建道砟颗粒模型具有显著的棱角特征,可以有效地反映道砟颗粒的不规则形状信息。

图1 碎石道砟颗粒的离散元模型Fig.1 Discrete element models of ballast particles

1.2 有砟道床模型建立

根据TB/T2140—2018《铁路碎石道砟》[17],生成符合特级级配的道砟颗粒,并配合分层压实得到有砟道床模型,确保所生成道砟的粒径和级配符合要求。所建模型对下部路基进行了简化,采用墙体单元模拟路基,通过合理设置墙体单元的刚度来模拟路基的弹性特性。参考文献[18-19],在相应位置处建立钢轨、扣件和轨枕模型。钢轨的基本组成颗粒之间、钢轨与扣件之间以及扣件与轨枕之间的接触作用采用平行粘结模型。在枕间区域中重新生成道砟颗粒,下落平衡后最终建立有砟道床的离散元模型。将离散元模型中轨枕按照位置依次编号,并根据轨枕所在位置将有砟道床划分成不同的道砟箱区域,如图2所示。

图2 有砟道床离散元模型Fig.2 Discrete element model of ballast bed

1.3 弹性轨枕模型建立

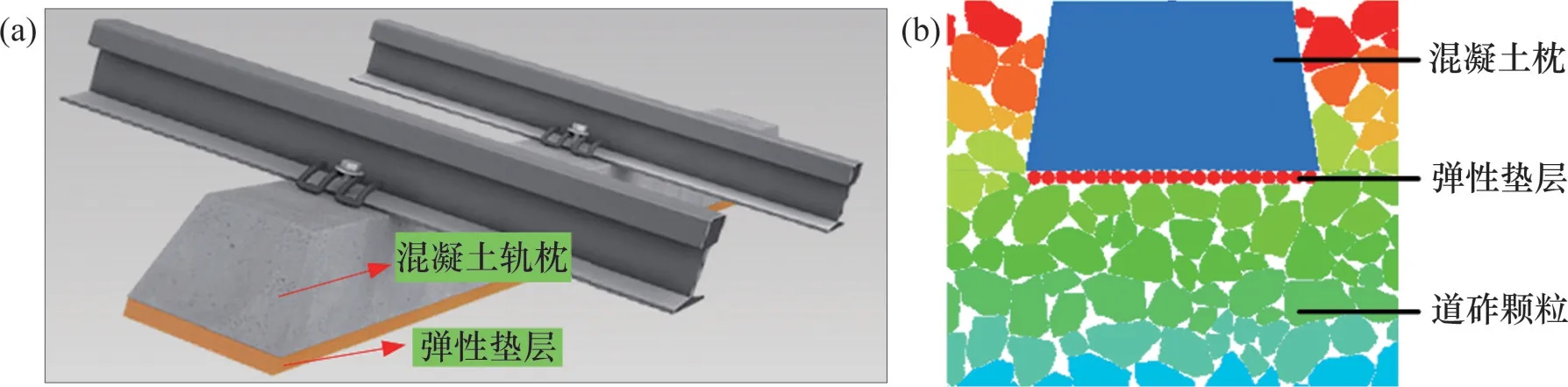

弹性轨枕是在普通混凝土轨枕底部铺设一层弹性材料,如图3所示。这层弹性材料改变混凝土轨枕底面与道砟颗粒之间的接触状态,提升有砟轨道的服役性能。在仿真计算过程中,在混凝土轨枕底部生成一层规则排列的ball单元,模拟枕下弹性垫层[20]。具体建模过程为:

图3 弹性轨枕示意图及离散元模型Fig.3 Schematic diagram and discrete element model of elastic sleeper

1)将普通有砟道床模型中的轨排(钢轨、扣件和轨枕)施加向上的强制位移1.5 cm;

2)在每根轨枕底面与有砟道床之间生成一层接触刚度较小且规则排列的ball单元;

3)建立混凝土轨枕、弹性垫层、道砟颗粒之间的接触模型;

4)施加重力场,在重力作用下重新平衡模型。

最终得到稳定、密实的弹性轨枕有砟道床模型。在建立弹性轨枕有砟道床的过程中,未对轨枕下方的道床造成明显扰动。因此,建立的普通轨枕有砟道床模型与弹性轨枕有砟道床模型的道床密实程度基本一致,两者仿真计算结果之间的差异可以视为由弹性垫层引起的。

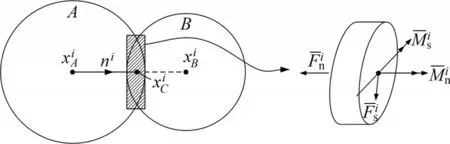

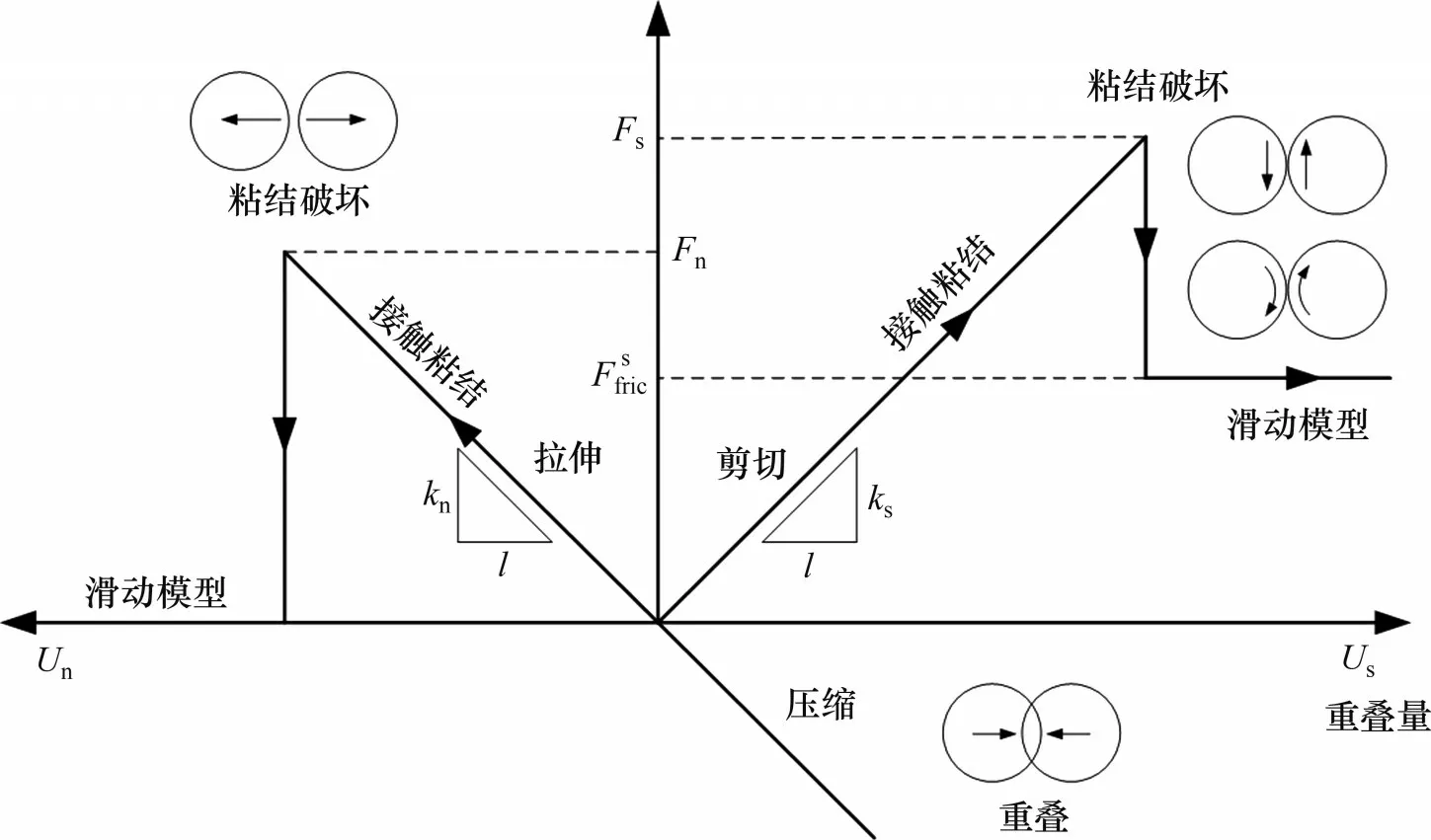

弹性垫层与道砟颗粒之间、道砟颗粒与道砟颗粒之间的接触采用线性接触模型进行模拟,两者之间可以存在法向压力和切向接触力,不能承受拉力作用。线性接触模型的本构关系如下所示:

式中:Fn为颗粒间的法向力;Kn为法向接触刚度;Un为颗粒间的法向重叠量;Fs为颗粒间的切向力;t为时间;Ks为切向接触刚度;ΔUs为颗粒间的切向位移增量。

根据式(3)判断道砟颗粒之间是否发生相对滑动。

式中:Fsmax为颗粒间的最大摩擦力,Fsmax=μ|Fn|,其中μ为摩擦因数。当颗粒间的切向力超过最大摩擦力时,颗粒间发生相对滑动。在滑动过程中颗粒间的切向接触力为Fsmax。

图4 平行粘结模型示意图Fig.4 Schematic diagram of parallel bond model

本文所用平行粘结模型的受力特性如图5所示。当粘结完好时,颗粒之间的法向应力和切向应力分别随着颗粒之间的法向位移和切向位移增加而线性增大。当平行粘结所受法向拉应力或切向应力超过其抗拉强度或抗剪强度时,颗粒之间的平行粘结发生破坏,破坏之后颗粒之间的剪切作用由颗粒之间的摩擦作用决定。

图5 平行粘结模型受力特性Fig.5 Mechanical characteristics of parallel bond model

2 模型验证

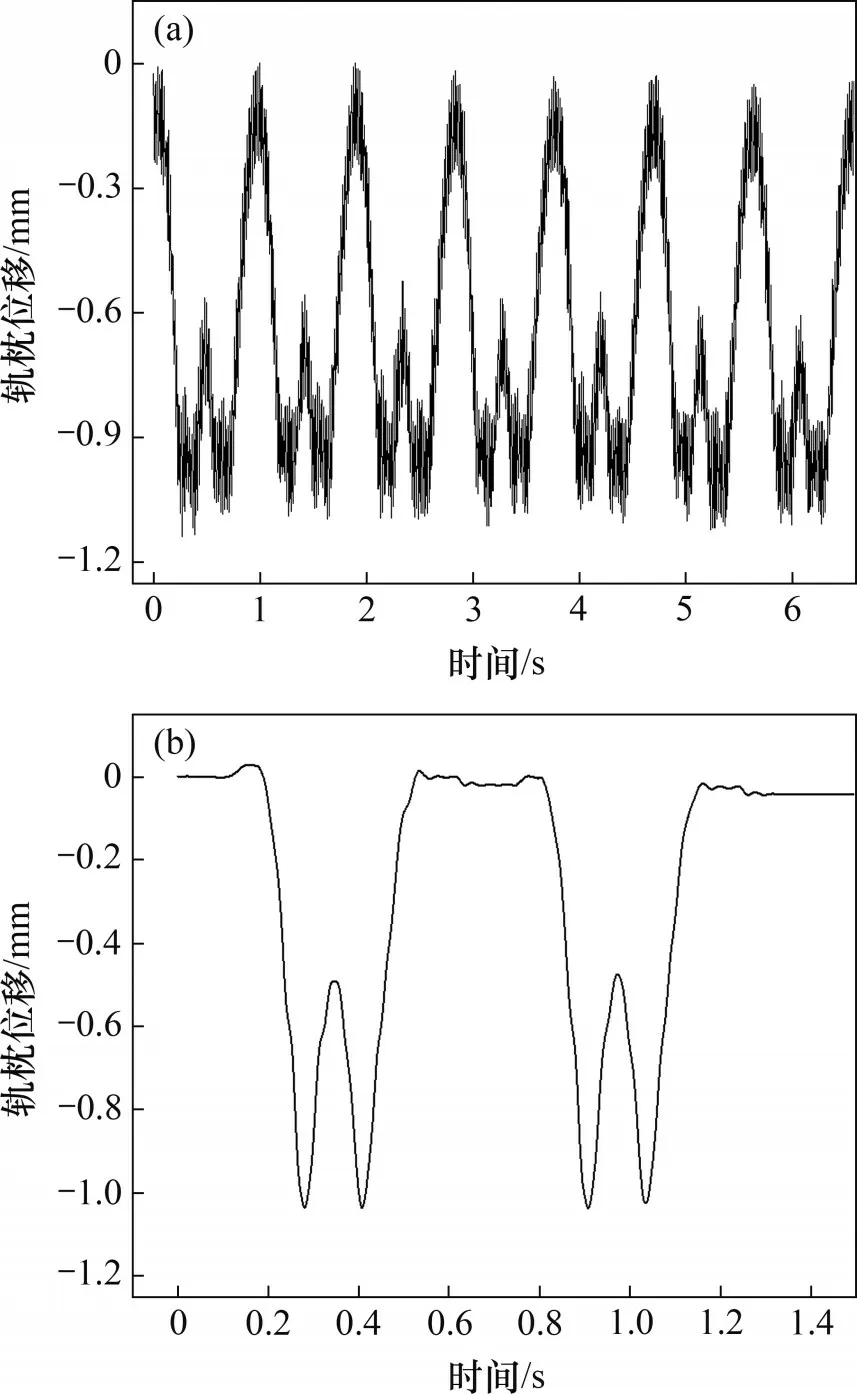

为验证所建立有砟道床离散元模型的正确性,分别选取普通轨枕道床和弹性轨枕道床的进行现场动力测试,监测轨枕的位移。现场动态测试时,采用簧片式位移传感器采集轨枕的竖向位移,位移传感器利用钢钎进行固定[21]。参照文献[22],将钢轨中相邻的2个基本圆盘单元之间的粘结接触等效为梁单元,在钢轨上施加移动的力模拟列车荷载。现场实测和离散元仿真计算得到的弹性轨枕位移时程曲线如图6所示。由图6可知:轨枕动位移的峰值均对应列车轮对经过的时刻,现场实测得到的弹性轨枕位移为1.12 mm;离散元模型的位移计算结果为1.03 mm,与位移实测值的相对误差为8.04%。由此可见,本文所建离散元模型仿真计算得到的弹性轨枕动位移与现场实测结果接近,进一步分析发现普通轨枕位移的仿真结果与实测结果也吻合较好,说明了本文所建模型的可靠性。

图6 弹性轨枕位移现场实测和仿真结果Fig.6 Field measurement and simulation results of elastic sleeper displacement

3 计算结果

道砟颗粒之间的接触力对道砟颗粒的破碎粉化有关键影响,而道砟颗粒之间的摩擦耗能则是表征道砟颗粒磨耗的重要指标。为了更好地评价弹性轨枕对道砟颗粒服役状态的改善效果,从细观角度分析弹性轨枕对道砟颗粒间接触力以及道砟颗粒摩擦耗能行为的影响,并进一步探究弹性轨枕和普通轨枕作用下有砟道床的变形行为。

3.1 道砟颗粒间接触力

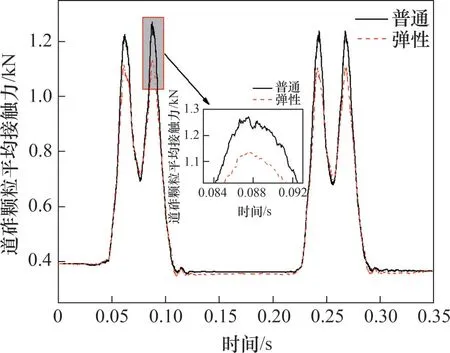

统计离散元模型仿真计算过程中的道砟颗粒之间接触力,对各根轨枕所在道砟箱区域中道砟颗粒之间的接触力取平均值。5号轨枕所在道砟箱区域中道砟间平均接触力的计算结果如图7所示。

图7 道砟颗粒平均接触力时程曲线(5号轨枕所在道砟箱)Fig.7 Time history curve of average contact force of ballast particles(ballast box where No.5 sleeper is located)

由图7可知:当列车轴载经过时,道砟颗粒平均接触力时程曲线出现峰值。弹性轨枕道床5号轨枕所在区域道砟平均接触力的最大值为1.13 kN,较普通道床中平均接触力最大值(1.27 kN)减小了11.02%。翟鹏程[23]指出,道砟颗粒受力过大是导致道砟颗粒破碎粉化的主要因素之一。因此,采用弹性轨枕后,道砟颗粒之间的接触力减小,降低了道砟颗粒破碎的概率,可延长有砟道床的服役寿命。

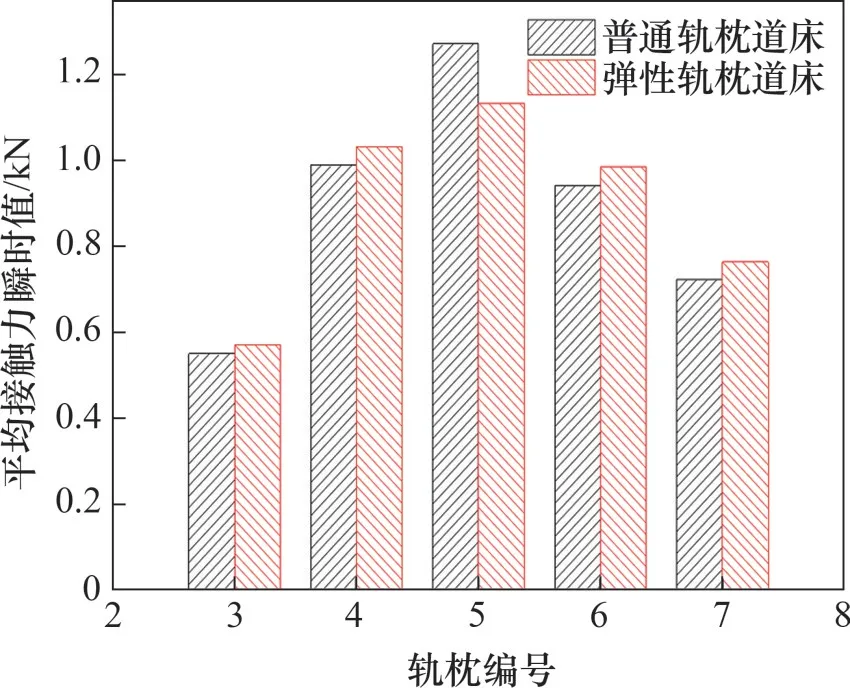

图8所示为当车辆的第2 个车轮行驶至5 号轨枕位置处时,各轨枕所在道砟箱区域中道砟颗粒间平均接触力的瞬时值。由图8可知:当列车轮载作用于5 号轨枕时,5 号轨枕下方道砟颗粒的接触力最大,两侧轨枕下方道砟受力依次减小;弹性轨枕降低了5号轨枕下方道砟颗粒的受力,而增大了邻近的3号、4号、6号和7号轨枕下方道砟颗粒的受力,这说明弹性轨枕将列车荷载更均匀地分配给了相邻的轨枕。这主要是因为弹性轨枕降低了轨道刚度,列车荷载作用时钢轨产生更大范围的竖向变形,从而给邻近轨枕分配了更多荷载,对轨道结构整体受力更有利。

图8 道砟颗粒平均接触力瞬时值(轮载作用于5号轨枕上方)Fig.8 Instantaneous value of average contact force of ballast particles(wheel load acting on No.5 sleeper)

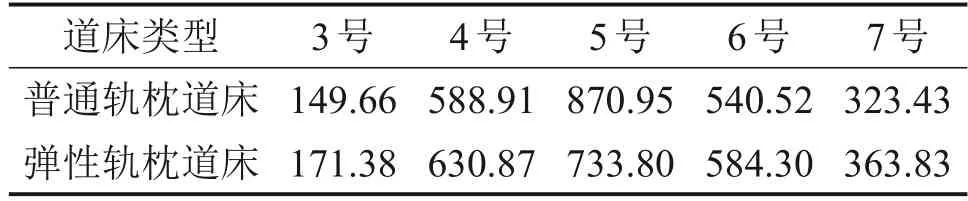

进一步计算车辆的第2个车轮行驶至5号轨枕位置处时,各轨枕所在区域中道砟颗粒平均接触力相对于未加载时道砟颗粒平均接触力的增量,结果见表1。由表1 可知:在普通道床和弹性道床中,5号轨枕下方道砟颗粒的接触力分别为道砟颗粒总受力的35.21%和29.54%,即道砟垫将5.67%的荷载额外分配给了邻近的轨枕。

表1 不同轨枕所在区域中道砟颗粒接触力增量Table 1 Contact force increment of ballast particles in different sleeper areasN

为更加直观评价弹性轨枕对道砟颗粒受力状态的影响,进一步计算道砟颗粒所处的应力状态,其计算公式如式(4)所示[24]。

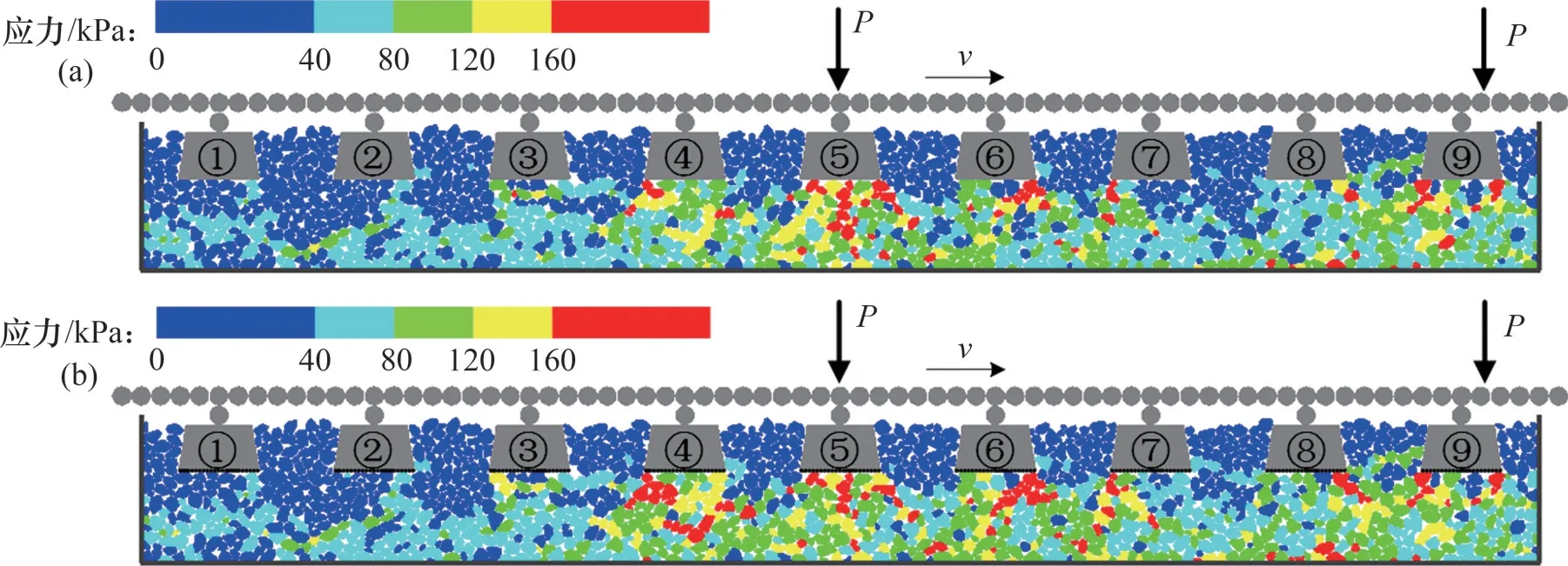

图9所示为列车的第2 个轮载作用于5 号轨枕上方时,道砟颗粒所受大主应力的云图,图中红色代表道砟颗粒所受的应力较大。从图9可知:弹性轨枕道床的5号轨枕下方红色道砟颗粒数少于普通轨枕道床的颗粒数,而两侧相邻的4号和6号轨枕下方红色道砟颗粒数多于普通轨枕道床的颗粒数。这表明在细观角度下,弹性轨枕对道砟颗粒的受力有显著的影响,使列车荷载尽可能由更多邻近轨枕承担,从而使道砟颗粒受力更均匀。

图9 道砟颗粒大主应力云图(轮载作用于5号轨枕上方)Fig.9 Cloud chart of large principal stress of ballast particles(wheel load acting on No.5 sleeper)

3.2 道砟颗粒摩擦耗能

在列车动荷载作用下,相互咬合的道砟颗粒之间可能会出现相对滑动现象,从而导致道砟颗粒产生磨耗,长期发展会削弱道砟颗粒之间的摩擦咬合作用,降低有砟道床抗剪强度及结构稳定性。以道砟颗粒之间滑动摩擦作用产生的摩擦耗能作为道砟颗粒磨耗情况的衡量指标[23]。道砟颗粒间的摩擦耗能Eμ计算公式如下[25]:

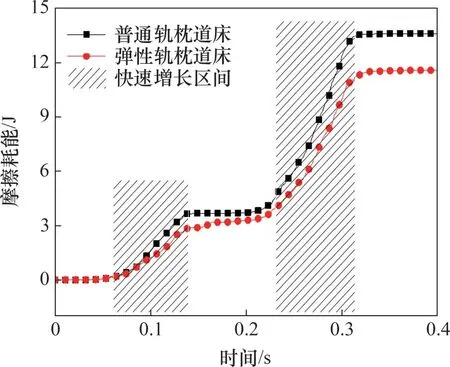

统计有砟道床离散元模型仿真计算过程中道砟颗粒之间摩擦耗能,结果见图10。由图10可知:道砟颗粒的摩擦耗能有2个较快的增长区段,分别对应列车的前后转向架经过的时刻。当转向架的2个轮对经过时,道床的振动加强,道砟颗粒之间的摩擦滑动程度提高,摩擦耗能快速增长。经对比可知,普通道床中道砟颗粒的摩擦耗能增长速率比弹性轨枕道床的高,这表明在列车荷载作用下,普通轨枕道床中道砟颗粒之间产生更剧烈的摩擦滑动作用;加载结束时,弹性轨枕道床中道砟颗粒的总摩擦耗能小于普通轨枕道床的总摩擦耗能,这进一步说明了铺设弹性轨枕可以降低道砟颗粒的摩擦耗能作用,降低列车荷载长期作用引起的道砟颗粒磨耗劣化趋势。

图10 道砟颗粒摩擦耗能时程曲线Fig.10 Time history curve of friction energy consumption of ballast particles

3.3 道床变形

为分析列车动荷载作用下道床的变形行为,记录了仿真计算过程中轨枕下方0.15 m 位置处道砟颗粒的竖向位移,结果如图11所示。图11 中,Dee和Dpe分别为弹性轨枕道床中道砟颗粒的弹性位移和塑性位移,Den和Dpn分别为普通道床中的道砟颗粒的弹性位移和塑性位移。由图11 可知:有砟道床的竖向位移存在着明显的弹性变形和塑性变形特征;在列车动荷载作用下,有砟道床产生较大的竖向变形,在卸载过程中可恢复变形为道床结构的弹性变形,不可恢复的微小变形为塑性变形,在列车荷载的长期作用下,微小的塑性变形会逐渐累积成道床沉降。

图11 道砟颗粒位移时程曲线(轨枕下方0.15 m)Fig.11 Time history curve of ballast particle displacement(0.15 m below sleeper)

碎石道砟颗粒的相互错位和重新排列是引起有砟轨道出现累积沉降变形的重要原因之一[26]。为分析弹性轨枕对有砟道床整体变形情况的影响,统计加载结束后全部道砟颗粒残余的竖向塑性位移,结果如图12所示。由图12可知:大部分(约占总数量的80%)道砟颗粒的塑性位移较小,保持在0.025 mm 以下;少数道砟颗粒的塑性位移较大,普通轨枕道床和弹性轨枕道床中道砟颗粒的塑性位移的最大值分别为0.23 mm 和0.17 mm。由此表明,在弹性轨枕道床中,道砟颗粒的位置重排行为弱于普通轨枕道床,更有利于保持有砟道床的稳定性。从图12 还可看出,弹性轨枕道床中产生较大塑性位移的道砟颗粒数量明显比普通轨枕道床中的颗粒数量少。

图12 不同道砟颗粒塑性位移统计Fig.12 Statistics of plastic displacement of different ballast particles

为便于观察,将道砟颗粒塑性位移的分布范围均匀地划分成若干个区间,统计各区间内道砟颗粒的数量,结果如图13所示。由图13可知:在弹性轨枕道床中,塑性位移超过0.05 mm的道砟颗粒数量明显少于普通轨枕道床的颗粒数量。这表明弹性轨枕会降低道砟颗粒的塑性位移,同时减少发生较大塑性位移的道砟颗粒数量。

图13 道砟颗粒塑性位移统计Fig.13 Statistics of plastic displacement of ballast particles

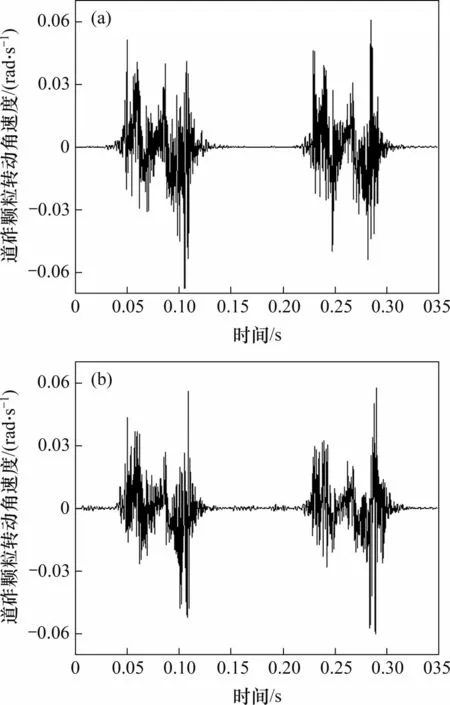

文献[27]表明,细观角度下的道砟颗粒转动是引起有砟道床产生宏观沉降的原因之一。为此,本文还统计分析了道砟颗粒的转动情况。列车荷载作用时轨枕下方0.15 m 位置处道砟颗粒的转动角速度如图14所示。由图14可知:列车荷载经过时会引起道砟颗粒发生转动,2种道床中道砟颗粒转动角速度的时程波形相似;普通轨枕道床和弹性轨枕道床中道砟颗粒的转动角速度峰值分别为6.76×10-2rad/s 和6.01×10-2rad/s,后者比前者降低了11.09%。可见,弹性轨枕可以降低道砟颗粒的转动程度,有助于道床结构稳定性,并降低有砟道床的宏观沉降变形。

图14 道砟颗粒转动角速度Fig.14 Rotation angular velocity of ballast particles

4 结论

1)相比于普通轨枕,采用弹性轨枕会使列车荷载更多的传递给相邻轨枕,有效减小轮载正下方轨枕所承担的荷载,改善枕下道砟颗粒的接触受力状态,减缓道砟颗粒因受力过大而破碎粉化的趋势。

2)在列车荷载作用下,普通轨枕道床中道砟颗粒之间摩擦滑动程度更高,铺设弹性轨枕可以降低道砟颗粒摩擦耗能的增长速率,削减列车荷载长期重复作用下道砟颗粒的磨耗劣化程度。

3)在列车荷载作用下,有砟道床中大部分道砟颗粒的塑性位移较小,铺设弹性轨枕可以减少道床中塑性位移较大的道砟颗粒的数量,减缓道床的沉降变形。弹性轨枕还可降低道砟颗粒的转动角速度,有利于保持道床的稳定性,延长养护维修周期。