流线型部位风阻制动板对高速列车气动特性的影响分析

2023-10-30高广军张普阳商雯斐邓赞张洁王家斌

高广军,张普阳,商雯斐,邓赞,张洁,王家斌

(1.中南大学 重载快捷大功率电力机车全国重点实验室,湖南 长沙,410075;2.中南大学 交通运输工程学院 轨道交通安全教育部重点实验室,湖南 长沙,410075)

科学技术的飞速发展和铁路建设的不断推进极大地推动列车不断提速,我国作为高速列车的创新领跑者,将不断促进列车运行速度持续提升。列车运行动能与速度的平方成正比,高速列车的进一步提速势必对其制动能力特别是紧急制动能力提出严格要求[1]。如当高速列车由350 km/h提速至400 km/h时,其动能至少增加1.3倍,制动时所需耗散能量也增加约31%,紧急制动距离则相应延长,致使高速列车无法安全、可靠停车,应对自然灾害等突发事件的能力也相应减弱,极易引起追尾、碰撞等安全事故,因此,亟需针对更高速列车制动技术开展相关研究[2-3]。针对高速列车安全制动问题,大量学者对列车黏着制动与非黏着制动方法进行了研究与优化,如:黄志辉等[4]通过对闸瓦制动材料进行优化来实现制动性能提升,以满足制动距离需求;阴泽泽[5]对DF8B 型机车制动系统进行了优化,实现了控制电路简化并缩短了制动距离;王立超等[6]采用有限元法分析了不同气隙下磁轨制动器的吸力特性,对极靴间隙进行了优化,从而提高了吸力;裴玉春等[7]提出了以电制动为主、磁轨制动为辅的制动方法,可以有效地缩短制动距离;吴云飞[8]对涡流制动系统工作原理进行了分析并给出了总体布置方案,通过建立涡流制动系统仿真模型并优化参数以改善涡流制动性能。上述研究对高速列车制动能力的提高有促进作用,但是,一方面,轮轨间的黏着系数限制了黏着制动的进一步发展,另一方面,磁轨制动对钢轨的磨耗较大且需配备蓄电池等,显著增加了高速列车质量,而频繁使用涡流制动容易引起钢轨发热,产生较大内应力,存在胀轨甚至破坏轨道的风险,这在很大程度上限制了现有非黏着制动的应用。为了解决此问题,大量学者致力于探索新的可靠制动方式。风阻制动因具有绿色环保、简单、制动效果显著等特点引起了研究者的广泛关注。2019年,东日本旅客铁道公司推出了试验型的Alfa-X 型动车组并测试了一种紧急制动方式,即在车顶安装空气动力阻力板从而在地震时保障高速列车快速停下[9]。尹崇宏等[10]对一种“蝶式”风阻制动装置进行了仿真分析,对风阻制动板之间的串联干涉作用进行了评估。张硕果等[11]基于SPH 方法对风阻制动板开启的动态过程进行了数值模拟,建议采用80°以获取最大制动阻力。马飞等[12]对多种工况下的风阻制动装置进行了评估,发现设计速度为400 km/h的高速列车时,风阻制动板有助于列车紧急制动。NIU 等[13]基于SSTk-ω湍流模型进行数值模拟,发现采用单个大型制动板安装于车厢间下游区域能够显著增强高速列车制动力,而受电弓及空调会影响风阻制动板的制动效果。ZHAI等[14]对风阻制动板动态变形过程中的列车空气动力特性进行了分析,发现在风阻制动板动态开启过程中会形成脉冲气动阻力,对其周边流场造成影响,而横风能够强化这一现象。王伟等[15]对首排与多组制动风翼板纵向布置的选择进行了仿真分析,考虑迎风角度、位置布局及风翼板数量等因素,提出了制动效果、气动性能较好的综合方案。刘军等[16]提出了一种位于列车车体两侧的风阻制动装置并对3种不同结构布局进行数值模拟,发现随着列车车速提高,翼型风阻制动板的辅助效果增强。NIU等[17]发现车厢连接处增设风阻制动板能够显著增加列车的气动阻力,且相比于上游风阻制动板,下游风阻制动板产生的气动阻力的波动程度更小。WU等[18]对带有风阻制动装置的列车交会情况进行了研究,发现风阻制动列车表面的压力波发生变化且会在交会列车表面产生几次压力波。TIAN等[19]研究了横风对带有风阻制动装置的列车的影响以及不同风向角横风对风阻制动列车的影响,指出风阻制动装置会小幅度增加高速列车的脱轨系数,但脱轨系数低于0.8,仍能够满足列车安全运行需求。

综上所述,目前研究者对风阻制动的研究大多局限于等截面车身位置布置风阻制动板,受铁路限界的影响较大,且板间干涉效应也较明显,亟需研究更具优势的风阻制动技术。高速列车流线型头、尾风阻制动技术具有横截面积小、加速效应大等特点,在充分利用列车表面气流动能的同时能够更好地适应铁路限界的要求,符合更高速列车的紧急制动需求。为此,本文作者针对高速列车流线型头、尾风阻制动板对列车气动特性的影响进行研究,以便实现更高速度的列车安全制动与骤增动能的有效耗散。

1 数值模拟设置

1.1 数学模型

基于雷诺时均法(RANS)及Realizablek-ε湍流模型进行数值模拟,研究风阻制动高速列车及风阻制动板周围的空气流动特性。采用雷诺时均方法能够有效保证计算精度并节省计算资源。Realizablek-ε湍流模型能够更好地适用于高雷诺数场景、强分离流动、负压涡旋等现象的准确模拟,对本文研究模型所对应的流场特性具有较好的适应性与针对性。流体连续性方程、动量守恒方程、能量守恒方程及Realizablek-ε湍流模型的湍流动能k方程及耗散率ε方程见参考文献[20-22]。

1.2 几何模型

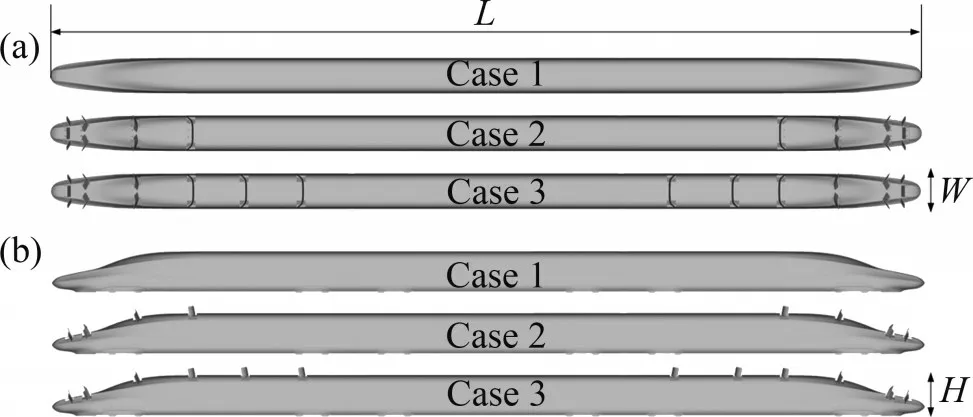

为保障风阻制动列车表面强分离气流的充分发展,本文构建1∶1三车编组流线型头、尾风阻制动高速列车数值仿真几何模型,见图1。选定高速列车高度H=3.9 m 作为数值模拟特征长度,相应地,高速列车长度(L)、宽度(W)分别为L=21.2H,W=0.89H。在数值模拟中,为方便网格划分并减少计算量,简化高速列车编组间车钩、缓冲器、风挡、受电弓等结构。同时,采用3种工况高速列车模型进行对比,其中,Case 1为原始无风阻制动高速列车车体模型,Case 2为高速列车头、尾各装配四排风阻制动板的车体模型,Case 3 为高速列车头、尾各装配六排风阻制动板的车体模型。

图1 各工况高速列车车体几何模型俯、主视图Fig.1 Top view and front view of the geometric models of the high-speed train bodies in different working conditions

1.3 计算域及边界条件

依据高速列车模型建立计算域,见图2。设定计算域长、宽、高分别为61.2H、22.0H和16.0H,使阻塞比远小于1。采用这一尺寸的计算域能够更好地表征高速列车气动特性,保障气流经过高速列车表面能够得到充分发展,从而更好地记录风阻制动板影响下高速列车表面气流的分离发展与尾涡的耗散延伸。设定计算域入口速度Uinf为111.11 m/s的均匀流速,采用零静压边界条件作为压力出口条件。为保障计算域虚拟扩大,将顶面和侧面边界条件设为一致以形成镜像流场。采用路基与地面为运动壁面并保证其运动速度与入口速度幅值一致,为111.11 m/s。将高速列车模型设置为静止状态,模拟高速列车运动过程。

图2 计算域示意图Fig.2 Schematic diagrams of the computational domain

采用Poly-hexcore体网格生成方法生成计算网格。该方法能够实现多面体与六面体网格共节点连接,从而提升网格求解计算效率。以Case 3 为例,3种网格尺度下列车尾部第五排风阻板背风面流场特性及头车、中车、尾车气动阻力对比分析结果如图3(a)和图3(b)所示。从图3(a)和图3(b)可知:在3种网格尺度下,流场特性及列车所受气动阻力呈现出整体相似性,细和中网格条件下气动阻力差距较小,而粗网格条件下的气动阻力与另外2种网格条件下的气动阻力差别较大。因此,为保证计算精度并有效节省计算资源,本文采用中网格条件进行数值模拟,其计算网格划分规模足够细致,如图3(c)所示。原始无风阻制动高速列车网格数达7 500万个,风阻制动高速列车网格数达9 600万个,充分保留了风阻制动板几何结构细节。为更好地探明本文高速列车流线型头、尾风阻制动板的制动增阻效果,在高速列车和风阻制动板周围设置空间网格加密区并在车体及风阻制动板表面设置12 层棱柱层网格,以保证列车及风阻制动板周围的流场预测精度。

1.4 求解参数设置

本文采用大型计算流体力学仿真商用软件ANSYS Fluent 进行数值模拟。采用有限体积离散方法,以有效提高计算效率。采用稳态计算方法,选取雷诺时均流场进行仿真计算,能够避免对小尺度、高频率的湍流进行直接计算。采用合理湍流模型进行模拟,从而大幅度减少计算量以节省计算资源。针对速度-压力耦合计算问题,结合Simplec 算法进行迭代计算以实现对风阻制动高速列车的数值模拟,通过合理设置压力校正亚松弛因子以实现数值仿真迭代过程加速收敛。

1.5 数据处理

对本文研究中用到的物理量进行量纲一处理,以便对比分析。对高速列车气动阻力F、高速列车表面压力P进行了如下量纲一处理:

其中:Cd为阻力系数;Cp为压力系数;ρ为空气密度,ρ=1.225 kg/m3;St为高速列车最大横截面面积;Pref为参考压力。

2 风阻制动列车周围空气流动特性

当原始无风阻制动高速列车及风阻制动高速列车制动板展开时,列车头部的空气流动特性见图4(a)、(c)和(e)。从图4(a)可见:由于高速列车头部流线型位置存在加速效应,车身周围气流高速运动且紧贴列车表面顺滑发展而不产生大尺度分离。分析图4(c)中Case 2可知,气流冲击风阻制动板迎风面,同时,气流在风阻板边缘形成强分离现象,风阻制动板下游的负压涡流显著减缓空气流速。从图4(e)中Case 3可知:进一步增加高速列车风阻制动板数量,高速列车表面气流强分离现象更加明显;一部分气流撞击到风阻制动板表面,速度耗散并降低,另一部分气流则在风阻制动板顶缘形成强剪切流,能够向后方持续发展并加速;而在风阻制动板后方形成的负压涡流逐步沿车身向下游持续发展,直至冲击后方风阻制动板并又一次耗散。从图4可见:流线型头部的风阻制动板间因存在高度梯度分布特性,使得流线型部位风阻制动板之间干涉效应减弱,而气流在等截面车顶位置尚未再附着便受到后排风阻制动板阻滞作用,使得风阻板间相互干涉作用明显增强,因而,流线型位置风阻制动板单位投影面积的增阻效率更高;随着风阻制动板数量增加,对流场的激扰作用也明显加强,说明风阻制动效果与风阻制动板数量增多呈现了一定的正相关性。

图4 各工况列车流场Fig.4 Train flow fields in different working conditions

高速列车流线型尾部及车身周边的流场见图4(b)、(d)和(f)。从4(b)、(d)和(f)可见:当列车高速运行时(见图4(b)),列车尾部形成光顺下洗流并紧贴车体表面发展,在鼻尖下方产生小范围的尾流低速区域;在开启列车尾部风阻制动板后,风阻制动板诱导产生剪切流,紧贴车体的下洗流转变为强分离气流,且剪切层逐渐向下游发展,尾流低速区域扩大,列车尾部速度减小明显(见图4(d));增加高速列车尾部风阻制动板数量,气流分离作用更加显著,尾流低速区域进一步扩展,速度减小更加明显(见图4(f));等截面车身位置的风阻制动板后方涡流在耗散前会受到后排风阻制动板的阻滞作用,进而削弱了气流在下游风阻板迎风面的冲击强度和背风侧的分离强度,然而,气流在经过流线型位置的风阻制动板后,一部分直接冲击风阻板迎风面,另一部分向后方不断发展,致使尾流低速区不断发展扩大。各工况列车尾部涡流见图5。由图5 可知:风阻制动板对高速列车尾部流场激扰作用显著,导致原始高速列车尾部的反向旋转大尺度涡旋消失,并在高速列车尾部形成紊乱的空气流动结构,且距离尾车鼻尖越远,尾部涡流紊乱程度增强。

图5 各工况列车尾部涡流Fig.5 Eddy current at the rear of trains in different working conditions

针对高速列车不同位置设置采样切片,探究风阻制动板对列车周围附面层分布特性的影响,结果见图6。以Case 1 车体为例,在图6 中A、B、C3 个位置切片,观察附面层形态,通过对比可知:相比于Case 1,Case 2与Case 3的风阻制动板结构诱发强气流分离现象,列车周围附面层分布范围明显变大;附面层的增厚充分反映出列车周围空气流速显著下降,风阻板背风侧区域压力受到影响严重;此外,风阻板诱导强分离气流沿车身方向持续向后发展,使得车身周围附面层分布范围逐渐增大。对比分析Case 2与Case 3,风阻制动板数量的增多能够促使附面层高度进一步增大,但其宽度并没有明显增大。

图6 各工况不同测点附面层Fig.6 Surface layers of different measuring points in different working conditions

高速列车在各工况下的近表面流线见图7。从Case 3局部放大示意图可知:相比于原始无风阻制动高速列车表面的光顺气流,风阻制动板使得气流受到阻滞并形成漩涡结构;气流受到风阻制动板阻滞作用后,一方面,在制动板顶缘产生强剪切气流并持续向后发展,另一方面,也会绕过风阻制动板的侧方向后形成大尺度分离漩涡;低速涡流从两侧向后方呈漩涡式流动并持续发展,逐步增大速度,直到冲击至下游风阻制动板。

图7 各工况列车近表面流线Fig.7 Near-surface streamlines of trains in different working conditions

3 风阻制动列车气动载荷特征

高速列车周围压力等值面分布特性见图8。通过采用列车周围正压系数为0.053(红色部分)与负压系数为-0.106(蓝色部分)构建车身周围压力等值面。从图8 可见:相比于原始无风阻制动高速列车,风阻制动板开启后,头车鼻尖上游压力骤增,尾车后方正压分布范围明显缩减,进而提升高速列车车体部分的压差阻力。由于风阻制动板对周围流场产生的激扰作用,使其迎风面受到猛烈气流冲击、背风侧受到大尺度分离流作用,进而使其呈现出迎风面正压、背风面负压的分布特征,导致风阻板受到较高的压差阻力,提升风阻制动列车的整车气动阻力。

图8 各工况整车压力分布Fig.8 Train pressure distribution in different working conditions

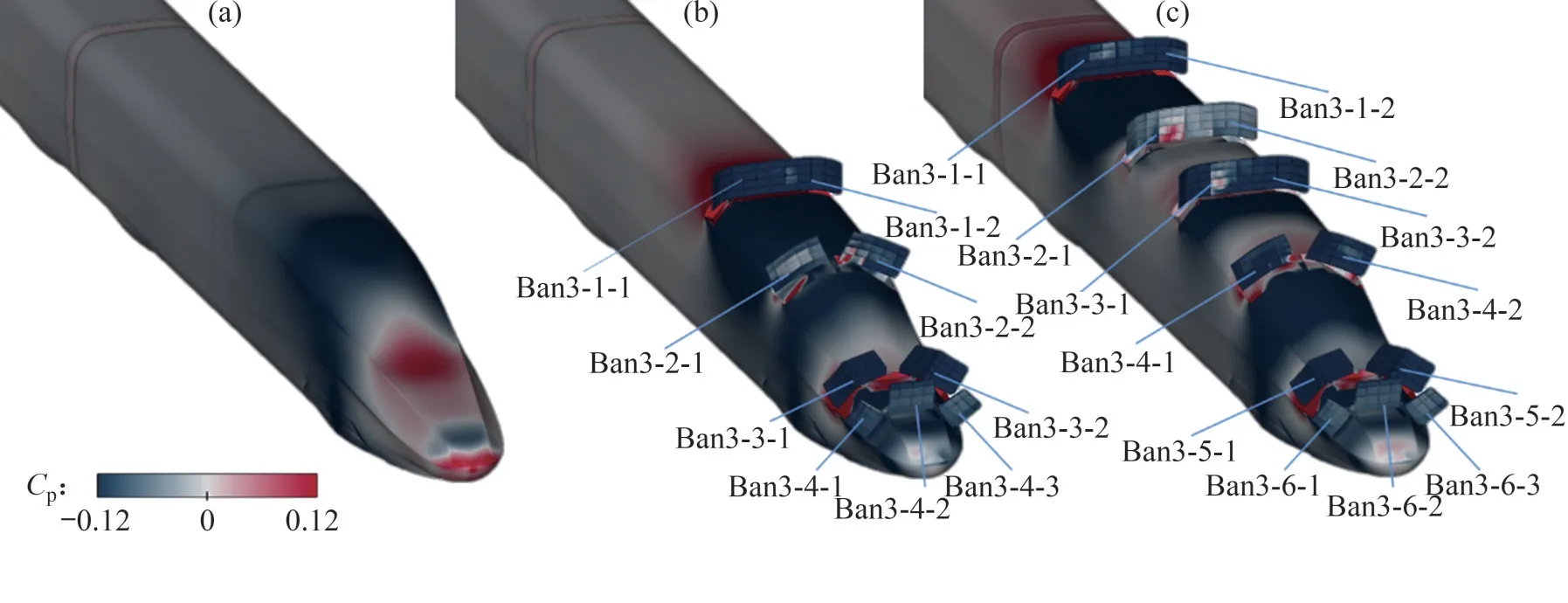

图9所示为原始高速列车和风阻制动列车头车迎风面压力分布。由图9可知:原始高速列车只有在头车鼻尖及头型流线曲率变化处产生一定的正压分布,随着气流攀爬分离而逐步转为负压分布;而对于风阻制动高速列车而言,高速气流直接冲击风阻制动板迎风面,在风阻制动板上游的头车表面呈现出明显的正压分布,增加了头车的阻力系数;与此同时,风阻制动板的开启还增加了高速列车有效迎风面积,从而提升了头车的空气阻力;此外,Ban1-4-1和Ban1-4-2风阻板仅上缘出现少量相对明显的正压分布,说明其受到上游Ban1-3-1 和Ban1-3-2 风阻板诱发的分离流动影响较大,Ban1-4-1和Ban1-4-2所受到气动阻力较小。

图9 各工况列车头车压力分布Fig.9 Pressure distribution of the train head car in different working conditions

各工况下列车尾车压力分布如图10所示。从图10 可见:尾车风阻制动板的开启会促使强分离气流形成,大尺度漩涡结构促使尾流区域内速度损失更加大,进而在风阻制动列车尾部产生较强的表面负压;风阻制动板背风面负压进一步增强了高速列车尾部的负压分布强度;随着风阻制动列车驻压区气流冲击与尾流区分离作用增强,风阻制动列车前后压差阻力明显增加,进而提升了整车所受气动阻力;随着风阻制动板数量增加,迎风面气流冲击与背风侧强分离效应进一步增强,头车正值压力与尾车负值压力均得到一定程度增强。因而,适当增加风阻制动板的数量可以增大整车压差阻力,进而有效提升列车整车气动阻力。

图10 各工况下列车尾车压力分布Fig.10 Pressure distribution of the train tail car in different working conditions

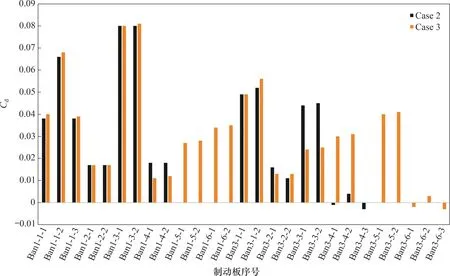

不同工况下风阻制动板的气动阻力系数见图11。从图11可见:以Case 2为例,在头车位置,Ban1-3-1与Ban1-3-2因具有明显的高度梯度分布特性而受力最大,Ban1-1-2受气流直接冲击,因而其受到的气动阻力较大;Ban1-2 系列制动板与前排制动板距离较近,而Ban1-4 系列制动板所处位置曲率变化较缓慢,因而,这2处制动板受干涉作用更为明显,所受气动阻力相应降低;Case 3 在Case 2 的基础上增添了Ban1-5 与Ban1-6 系列制动板,受力比Ban1-3系列制动板的受力小而比Ban1-2系列与Ban1-4 系列制动板的受力大,使得头车总气动阻力增大;在这2种工况下,头车同等位置的制动板受力较近;在尾车位置,就Case 2 而言,气流经过发展加速再附着后直接冲击Ban3-1 系列制动板,因而,尾车位置Ban3-1 系列制动板受力最大,Ban3-3 系列制动板因与前排制动板存在高度梯度而气动阻力较高,Ban3-2 系列与Ban3-4 系列制动板受板间干涉影响而受力降低;Case 3增设了尾车风阻制动板数量,由于增设的制动板先于其余制动板受到气流冲击并产生分离作用而对其后排制动板产生影响,因而与Case 2 相比,尾车同等位置的制动板受力发生改变,如Case 3 中的Ban3-5 系列制动板受力比Case 2 中Ban3-3 系列制动板受力小,而Case 3 中Ban3-4 系列制动板受力要比Case 2 中Ban3-2 系列制动板受力大。需指出的是,在同一种工况下,相比等截面车身位置的风阻制动板,除气流直接冲击的制动板以外,具有高度梯度分布特性的流线型部位制动板能够提供相对较大的气动阻力,而随着制动板数量增多,尾车总气动阻力提高。

图11 各工况下风阻制动板阻力系数对比Fig.11 Comparison of drag coefficient of aerodynamic braking plates in different working conditions

安装风阻制动板的凹槽结构对列车气动阻力的影响见图12(a)。从图12(a)可见:当风阻制动板开启时,凹槽直接裸露于高速气流中;当高速气流流经风阻制动板凹槽时,在凹槽的前沿产生气流分离,且分离结构在凹槽内逐渐发展扩大并撞击凹槽后侧端板,进而增加列车车体部分的气动阻力。通过对比可知:Case 2与Case 3整车车体及凹槽所带来的增阻效果分别约为原始无风阻制动高速列车的123%和125%,相比于头车,尾车及凹槽受到的气动阻力更大。综上所述,在高速列车头、尾及等截面车身位置布置风阻制动板及凹槽能够使列车气动阻力增大。从图12(b)可见:相比于原始无风阻制动高速列车,Case 2头、尾车气动阻力分别提升了约525%、505%,整车气动阻力提升约408%,Case 3 头、尾车气动阻力分别提升了约670%、654%,整车气动阻力提升约517%。

图12 各工况列车各部位气动阻力分析Fig.12 Aerodynamic drag analysis of each part in different working conditions

4 结论

1)风阻制动板能够显著改变列车周围流场,高速气流直接冲击风阻制动板并在制动板顶缘发生强剪切分离,在制动板下游形成明显的低速涡流分离区,列车尾部涡流趋于紊乱,低速区域发展扩大,表面附面层变厚增高。

2)流线型部位风阻制动板的开启影响列车周围流场并诱发分离,增强了高速列车流线型头部和尾部表面的正负压力分布特性,从而大幅度增加整车所受的气动压差阻力,进一步促进气动阻力提升,而风阻制动板数量增加能够提高气动阻力。

3)相比于等截面车身位置的风阻制动板,高速列车流线型头、尾位置的风阻制动板存在一定的高度梯度分布特性,在一定程度上能够保证板后气流的进一步发展,从而减弱风阻制动板间的干涉作用。

4)处于高速气流直接冲击及因存在高度梯度分布特性的风阻制动板受力相对较大,受板间干涉作用影响较大的风阻制动板受力较小,这为后续风阻制动板空间布局优化指明了方向。

5)相比于原始无风阻制动高速列车,本文Case 3的增阻效果最佳。风阻板安装凹槽可将车体气动阻力提升约125%,而风阻制动装置可将头、尾车气动阻力分别提升约670%、654%,整车气动阻力提升约517%。