深基坑双排微型钢管桩支护受力特性原位试验

2023-10-30张立白晓宇杲晓东孙林娜于风波刘小良陈吉光蒋水兵

张立,白晓宇,杲晓东,孙林娜,于风波,3,刘小良,陈吉光,蒋水兵

(1.青岛理工大学 土木工程学院,山东 青岛,266520;2.青岛中建联合集团有限公司,山东 青岛,266100;3.青岛义和钢构集团有限公司,山东 青岛,266000;4.中国建筑第五工程局有限公司,湖南 长沙,410004;5.中建八局第二建设有限公司,山东 济南,250014;6.中铁建设集团有限公司,北京,100043)

近年来,我国加速推进智慧城市、海绵城市、地铁与地下综合管廊的建设,人们对城市地下空间的开发提出更高的价值要求。为进一步推动地下空间的立体化建设,与之相关的复杂深基坑大量涌现[1-2]。注浆微型钢管桩因其承载能力高、布置形式灵活、施工安全便捷和扰动较小等特点,逐渐应用于深基坑支护工程[3-4],尤其适宜城市建筑物较密集的区域。在此类基坑支护结构的设计中,通常重点关注支护结构在开挖过程中的受力特性,不仅包括支护结构变形、桩侧岩土体强度与稳定性等,而且包括支护结构与岩土体相互作用等[5-6]。

诸多学者通过现场试验研究微型钢管桩的支护受力特性。李冬等[7]结合膨胀土地层下微型钢管桩复合土钉墙支护结构开展试验,发现微型钢管桩整体受力较小,对基坑变形的控制作用有限,认为嵌岩深度是发挥其承载性能的关键因素。黄凯等[8]针对水泥土桩内置微型钢管桩联合预应力锚杆支护体系,开展了室内外试验,发现桩顶处出现最大弯矩,桩身弯矩沿深度方向呈现“上大下小”的分布特征,明确桩锚计算模式适用于微型钢管桩的支护设计,验证了该支护结构具有较大的抗弯刚度。肖武权[9]研究微型钢管桩联合锚杆支护结构的受力模式,发现桩身剪力和弯矩变化集中在开挖面及其下部1 m范围内,桩身最大弯矩位于开挖面附近。向波等[10]结合四川地区某滑坡治理工程,开展多排微型钢管桩的原位试验,发现前排桩、中排桩与后排桩的桩身弯矩分布、弯矩零点位置存在差异,由双排桩增至三排桩能够提升支护结构的承载性能。乌青松等[11]依托岩溶区红黏土地层的深基坑工程,测试微型钢管桩的桩身内力及桩顶水平位移,验证了微型钢管桩结合钢筋混凝土排桩支护结构应用于土岩结合地层的可行性。林希强等[12]基于广州珠江某深基坑微型钢管桩复合土钉墙支护工程,测试桩身表面应变沿深度方向的变化规律,发现位于开挖面附近的桩身表面应变最大。

以上研究均以微型钢管桩作为研究对象,探讨不同支护条件下桩身的受力变形特性。也有学者对支护结构中桩侧土压力的作用规律开展一系列室内外试验。方焘等[13]通过室内模型试验,测试不同开挖深度下的桩侧土压力,发现土压力随桩体水平位移增大而减小。郑刚等[14]通过模型试验,研究了多种倾斜桩支护结构的受力性状,其变形模式与悬臂式直桩相同,但纯斜桩支护的桩侧土压力较小。熊传祥等[15]针对h形支护桩开展了多组模型试验,发现在排距较小时,内排桩侧土压力接近于静止土压力,在排距较大时,内排桩侧土压力接近于朗肯主动土压力。聂庆科等[16]通过深基坑工程的现场测试,发现内排桩桩侧土压力随开挖深度增大而减小,桩间土压力呈“两头大、中间小”分布。俞峰等[17]通过软黏土地基双排桩支护的桩侧土压力测试,发现外排桩所受土压力逐渐传递到内排桩,桩间土压力在开挖面上部呈减小趋势,在基底以下呈增大趋势,变化幅度与开挖深度相关。黄雪峰等[18]基于悬臂式围护桩开展现场试验,发现实测弯矩反分析的土压力小于朗肯土压力理论计算的主动土压力。李华伟等[19]结合深基坑桩锚支护结构的现场测试结果,发现桩侧土压力在开挖面以上呈三角形分布,在开挖面以下呈矩形分布。

上述研究深入分析了各类支护结构中桩侧土压力的分布规律,但针对微型钢管桩的桩侧土压力研究鲜有报道。目前,双排微型钢管桩支护结构在深基坑工程中广泛应用,但土岩组合地层下双排微型钢管桩的承载机制与支护受力特性尚不明确,桩侧土压力的分布特征及变化规律仍未得到充分研究。本文依托青岛地区某超深基坑工程,采用三阶双排微型钢管桩复合预应力锚索支护结构,通过现场试验测试不同开挖深度下双排桩的桩身弯矩与内排桩的桩侧土压力,分析内排桩和外排桩受力性状的差异与内排桩桩侧土压力分布特征及其时变规律,以期为土岩组合地层深基坑设计、施工和相关规范制定提供借鉴。

1 工程概况

1.1 水文地质情况

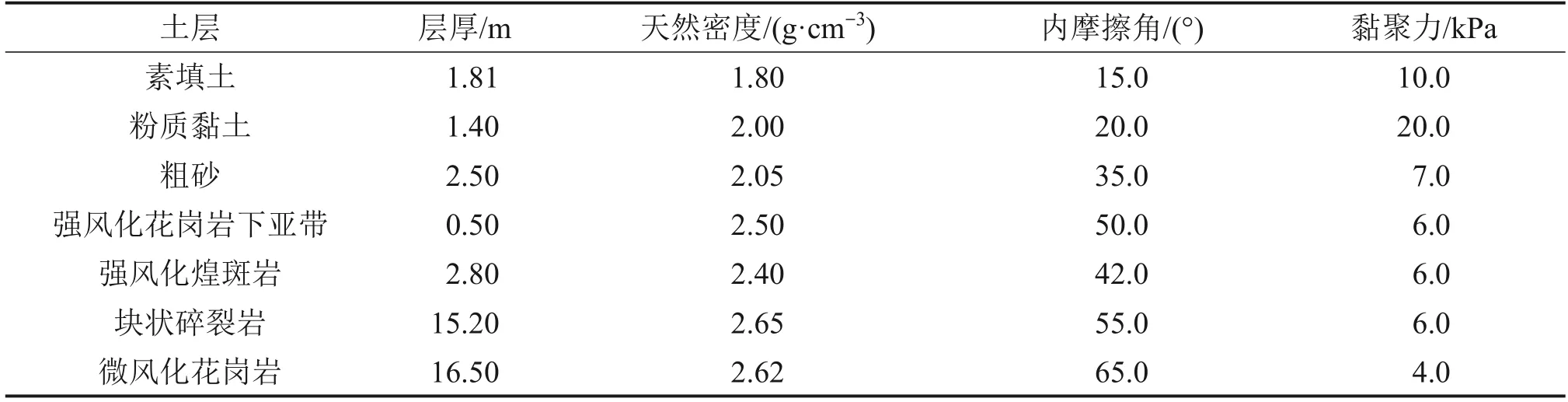

场区为典型“上土下岩”二元地层(或称土岩组合地层),上部主要为第四系人工填土、冲洪积层,基岩主要为全晶质粗粒花岗岩与煌斑岩组成的复合岩体,场区土层分布及物理力学性质如表1所示。场区地下水位稳定标高为15.85~20.33 m,稳定水位埋深为2.20~4.30 m,测试桩所处位置地下水位标高为15.99 m。

表1 场区土层分布及物理性质Table 1 Distribution and physical properties of soil layer in field area

1.2 支护方案

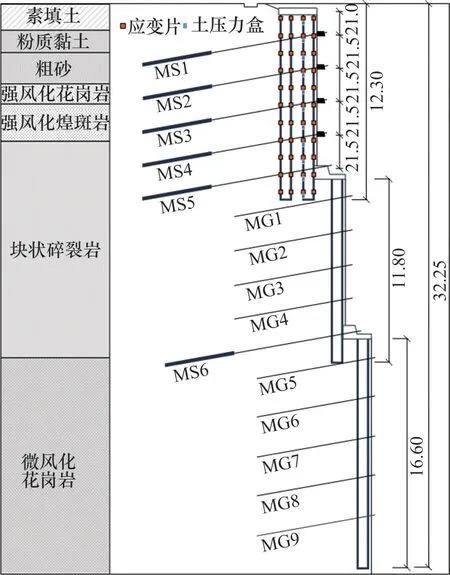

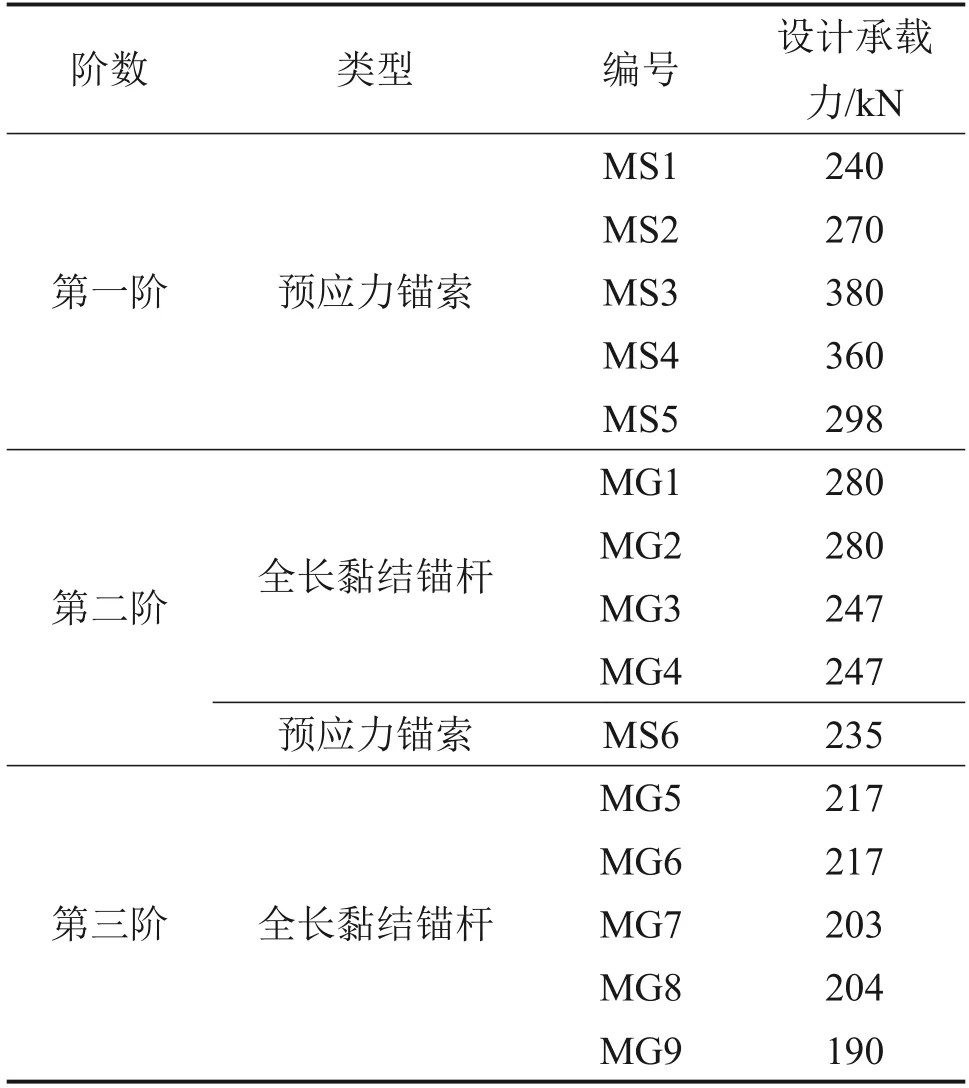

基坑工程采用微型钢管桩复合柔性支护结构,自上而下分为三阶,测试桩所在单元的支护结构剖面如图1所示,第一阶为双排桩,桩长为12.3 m,第二、三阶为单排桩,桩长分别为11.8 m和16.6 m;微型钢管桩直径为168 mm,壁厚为8 mm,排桩水平间距为1 m,上下两阶钢管桩搭接处设置错台,宽度为1 m。柔性支护结构参数如表2所示。

图1 测试单元的支护结构剖面图Fig.1 Supporting structure profile of test unit

表2 柔性支护结构参数Table 2 Flexible support structure parameters

2 试验方案及过程

2.1 测试方法及其原理

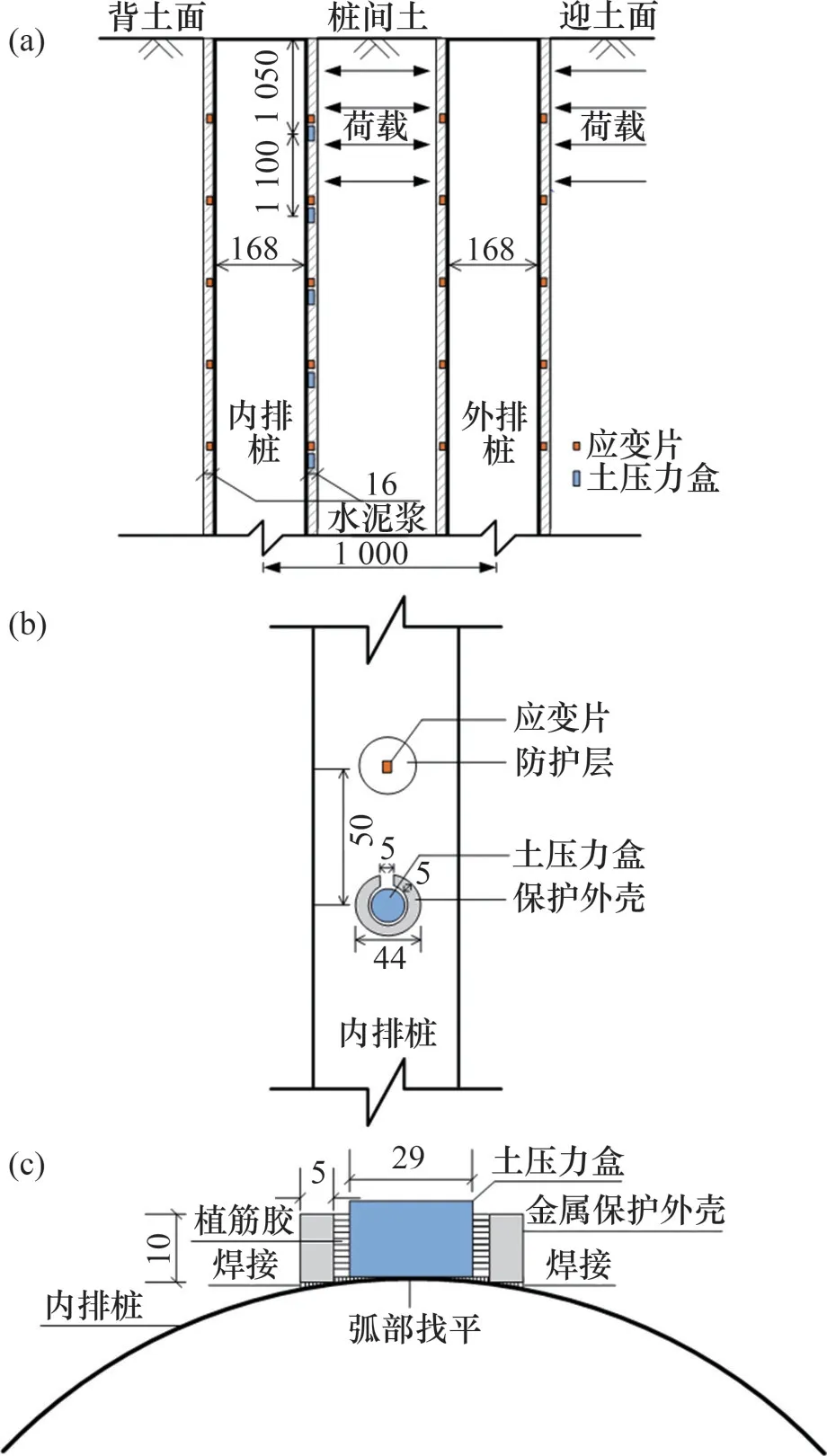

在微型钢管桩外壁沿深度方向分别按1.05 m和1.10 m 间隔布设应变片及电阻式土压力盒,内排桩与外排桩同一截面两侧(迎土面与背土面)需对称布设应变片,内排桩迎土面布设土压力盒。为避免沉桩、开挖过程损坏传感器,应变片需涂覆防护层,土压力盒采用定制的金属保护外壳。桩身传感器分布及安装方式如图2所示。桩身弯矩与土压力测试分别采用1/4桥和全桥电路原理。为消除制造误差,测试时启用灵敏度修正,温度补偿通过外接同材质钢板,通过应变换算为弯矩与土压力。

图2 桩身传感器分布及安装方式Fig.2 Pile sensor distribution and installation method

2.2 测试过程

试验主要分6步进行。

1)根据测试桩桩长及预应力锚索的位置,在内排桩、外排桩两侧(迎土面、开挖面)分别安装11组应变片,在内排桩的迎土面共安装11 个土压力盒,安装位置在应变片下侧5 cm处。

2)在桩身外壁打磨传感器的安装位置,进行弧部找平,在安装位置上方20 cm处切割出引线孔。

3)待孔口温度冷却后,在土压力盒的安装位置焊接金属保护外壳,并将土压力盒嵌入金属保护外壳内,受力膜朝向土体,用植筋胶固定并填充间隙,同时粘贴应变片并涂覆防水胶、植筋胶。

4)将屏蔽线用铁丝从引线孔穿入测试桩内部并从桩顶位置引出固定,在屏蔽线与传感器连接接头位置,已涂覆防水胶、植筋胶进行保护处理。

5)地质钻机成孔后,将测试桩吊放至孔内的设计标高,进行压力注浆。

6)连接DH3816N 动静态应变采集仪,将采集到的应变换算为桩身弯矩与土压力,沉桩完成且未开挖之前需平衡调零。

2.3 开挖工况

本基坑开挖过程分为三阶,测试周期为200 d,测试时间与开挖工况见图3,部分开挖工况现场见图4。

图3 测试时间与开挖工况Fig.3 Monitoring time and excavation conditions

图4 部分开挖工况现场Fig.4 Partial excavation working condition site

3 内排桩、外排桩桩身弯矩分布

3.1 第一阶开挖过程中桩身弯矩分布规律

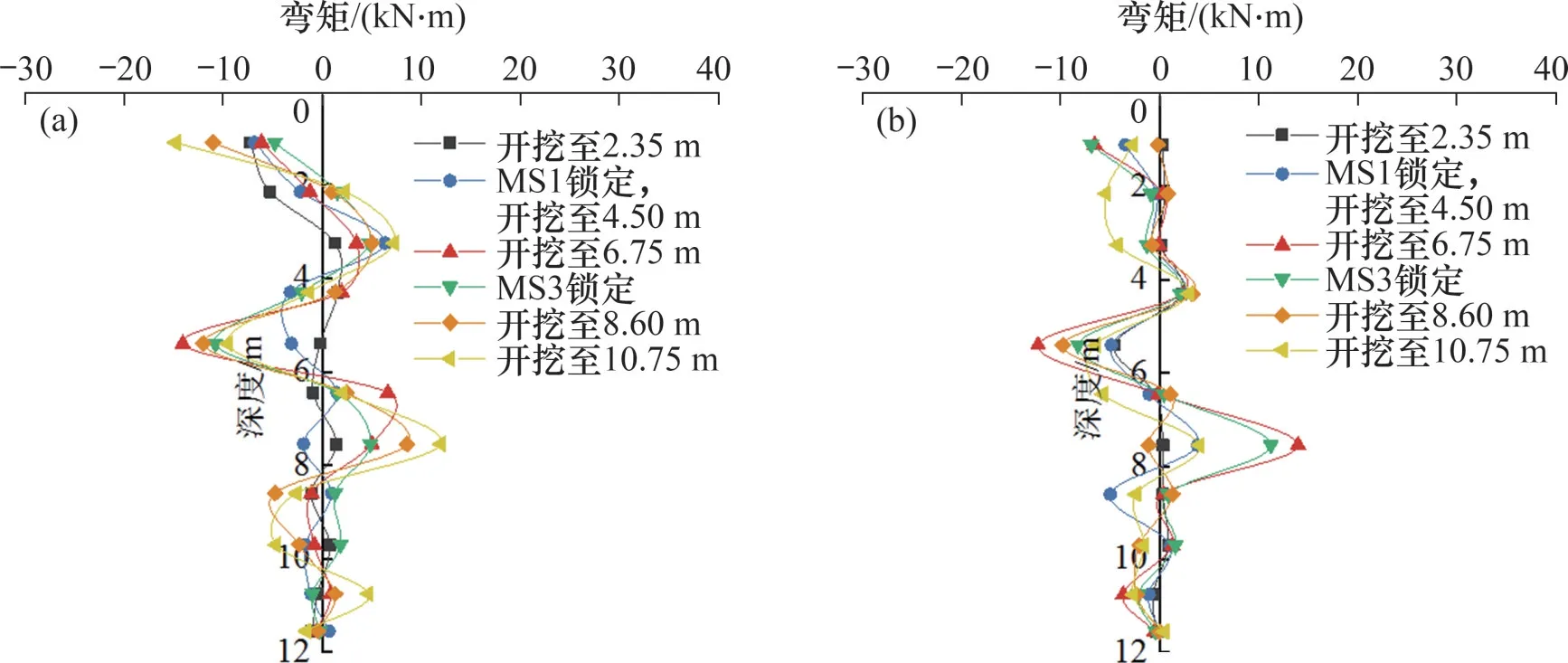

根据基坑初次开挖至第一阶开挖完成的测试结果,绘制内排桩、外排桩桩身弯矩随开挖深度的变化曲线,如图5所示。

图5 第一阶开挖过程中内排桩、外排桩桩身弯矩变化曲线Fig.5 Bending moment curve of pile body of inner row pile and outer row pile during the first stage excavation

由图5可以看出,内排桩桩身弯矩沿深度方向呈现出“桩顶小、中部大、桩端小”的受力特性,符合桩锚支护结构的常规受力模式;外排桩桩身上部(距桩顶0~3.25 m)弯矩接近于0,表明该部分受到冠梁与内排桩的约束作用,桩身变形较小,无法产生较大的侧向位移;内排桩与外排桩桩身弯矩变化曲线相似,揭示了土岩基坑微型钢管桩的弯矩分布特征。

土层分布对桩身弯矩的分布特征影响显著。6.21 m 深度以内依次为素填土、粉质黏土与粗砂,开挖至上述土层,引起开挖面附近的桩身弯矩显著增大;8.60 m深度以下为强风化煌斑岩、块状碎裂岩,岩体强度高于上部土体的强度且岩体自身稳定性好,开挖至上述岩层,桩身弯矩变化较小,距桩端4.0 m 范围内弯矩始终在0 kN·m附近波动,说明保持一定的嵌岩深度使桩身受力更稳定。距桩顶5.40~7.55 m 为土岩结合面,内排桩与外排桩均在该范围出现弯矩极大值,内排桩最大正弯矩和最大负弯矩分别为11.97 kN·m 和-14.06 kN·m,外排桩最大正弯矩和最大负弯矩分别为14.00 kN·m和-12.23 kN·m,表明该深度下内排桩与外排桩的受力状态相似;开挖至第一阶基底时,内排桩桩顶弯矩的绝对值最大;内排桩桩身弯矩整体大于外排桩的弯矩,说明在第一阶开挖过程中,内排桩对限制基坑变形起主导作用。

随着开挖深度增大与基坑暴露时间增加,内排桩与外排桩的桩身弯矩在开挖面附近的增幅较大,最大弯矩所处位置逐渐下移,位于开挖面以上的桩身为背土面受拉,位于开挖面以下的桩身为迎土面受拉。结合各测试工况,比较双排桩在开挖面附近的受力情况,发现桩身弯矩的增大集中在开挖面上下1 m深度范围内,约为桩身长度的16.3%,嵌固段的弯矩增量始终小于非嵌固端的弯矩增量,内排桩的增幅比外排桩的更大。

任一开挖面上方的预应力锚索锁定,使锚索两侧一定范围内的桩身弯矩明显减小。MS1锁定,距桩顶2.15 m 处,内排桩弯矩由-5.24 kN·m 减小至-2.18 kN·m,外排桩弯矩由0.55 kN·m 转变为-0.28 kN·m,受拉侧方向改变;MS3 锁定,距桩顶5.40 m 处,内排桩弯矩由-14.06 kN·m 减小至-10.79 kN·m,外排桩弯矩由12.23 kN·m 减小至4.02 kN·m,锚索锁定引起第四系范围内桩身弯矩的减小幅度比岩石地层的大。

第一阶开挖过程中桩身反弯点均出现在预应力锚索位置。在桩侧土压力、嵌固段的岩土体抗力与预应力锚索的共同作用下,内排桩与外排桩的弯矩变化曲线在桩身中部位置均出现较大“鼓肚”,该位置为此类支护体系的薄弱位置,建议施工至该位置时应及时锁定预应力锚索。适当增加预应力锁定值,可以提升微型钢管桩联合预应力锚索支护体系的支护性能。

3.2 第二阶开挖对第一阶钢管桩桩身弯矩的影响

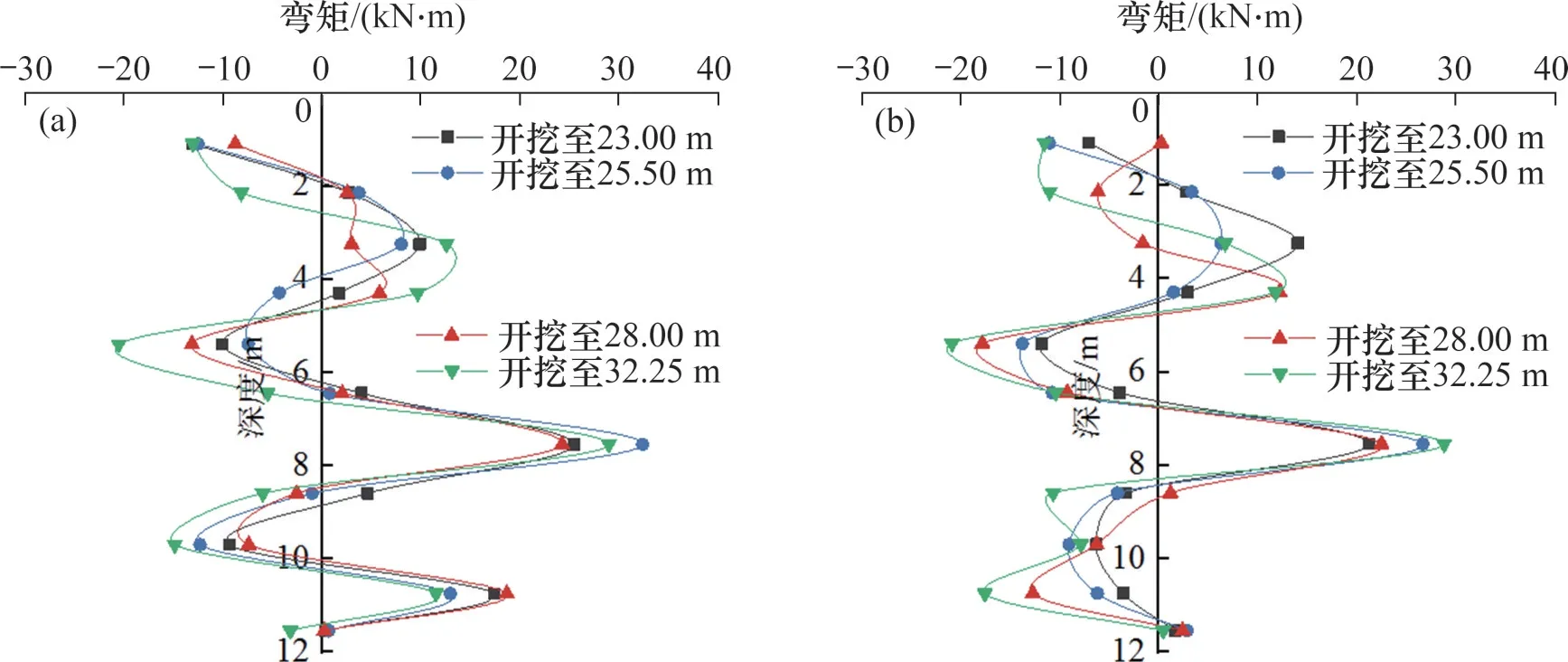

为了探究基坑第一阶支护桩受开挖深度持续增加的影响,根据基坑第二阶开挖过程的测试结果,绘制出内排桩和外排桩的桩身弯矩随开挖深度的变化曲线,如图6所示。

图6 第二阶开挖过程中内排桩、外排桩桩身弯矩变化曲线Fig.6 Bending moment curve of pile body of inner row pile and outer row pile during the second stage excavation

由图6 可以看出,第二阶开挖深度增至20.95 m,内排桩和外排桩的桩身弯矩分别介于-9.7~23.9 kN·m 和-6.5~23.1 kN·m,桩身弯矩的分布特征仅在浅部土层(0~4.30 m)存在差异。因双排桩处于协同受力状态,开挖深度增加时,桩身弯矩的变化规律基本一致,相较于第一阶开挖过程,距桩顶5.40 m处负弯矩呈减小趋势,距桩顶7.55 m处正弯矩持续增大,超过20 kN·m,距桩端4.0 m范围内的桩身弯矩显著增大,表明第一阶微型钢管桩下半部分受力较大,桩身弯矩呈“波浪形”分布特征。预应力锚索位置仍为反弯点位置,表明当开挖深度小于20.95 m时,预应力锚索起到较好的约束作用,微型钢管桩受力处于稳定状态。

3.3 第三阶开挖对第一阶钢管桩桩身弯矩的影响

为了探究基坑第一阶支护桩受开挖深度持续增加的影响,根据基坑第三阶开挖过程的测试结果,绘制出内排桩、外排桩的桩身弯矩随开挖深度的变化曲线,如图7所示。

图7 第三阶开挖过程中内排桩、外排桩桩身弯矩变化曲线Fig.7 Bending moment curve of pile body of inner row pile and outer row pile during the third stage excavation

由图7 可见:第三阶开挖深度增至30.25 m,内排桩与外排桩的桩身弯矩分别增至-20.6~32.4 kN·m和-20.8~28.9 kN·m,两者数值范围相差较小。与前两阶开挖时相比,桩身弯矩显著增大,距桩顶4.0 m范围内弯矩存在较大波动。基坑开挖至微风化岩石地层,上部微型钢管桩受到岩石开凿与震动的影响,桩身局部受力与变形较大;且第三阶锚杆的承载力设计值仅为190~217 kN·m,相比第一、二阶的锚索承载力设计值较小,连续开挖使锚杆未及时锁定,故波动幅度明显。

桩身弯矩随开挖深度增加而逐步累积且向下传递,桩身弯矩增幅情况如表3所示。由表3 可知,距桩顶5.40 m 和7.55 m 位置的桩身弯矩持续增大,说明土岩分界面容易形成软弱滑动面,设计时适当增加第一阶预应力锚索MS3、MS4 的承载力设计值,更好地协调微型钢管桩的受力与变形。在8.6~12.0 m 深度范围内,位于锚索MS4 位置的外排桩弯矩由0逐渐向负弯矩变化。外排桩在土压力与锚索的作用下类似两端悬臂的多跨梁,桩顶与桩端均产生负弯矩。

表3 第三阶开挖过程中桩身弯矩的增幅情况Table 3 Increment of pile bending moment during the third stage excavation

4 内排桩桩侧土压力分布特征

4.1 第一阶开挖过程中桩侧土压力沿深度方向的分布规律

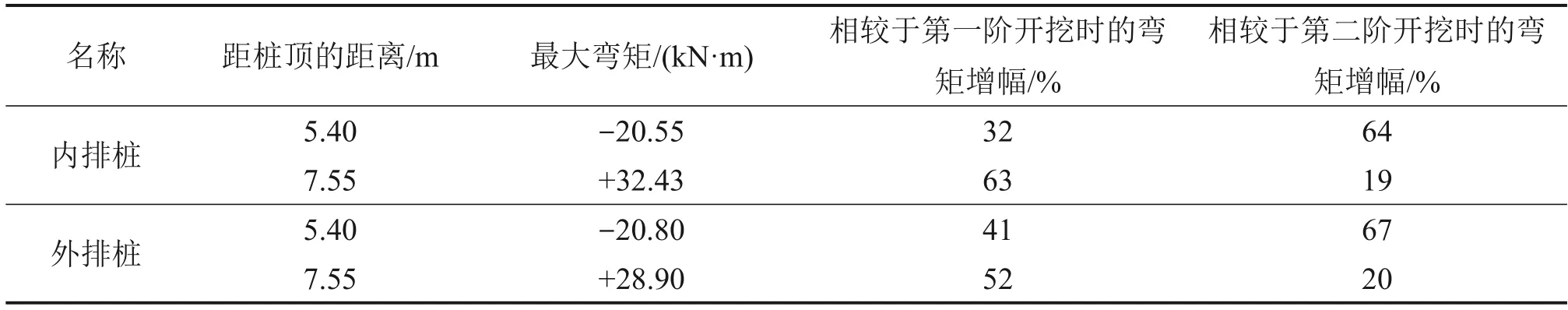

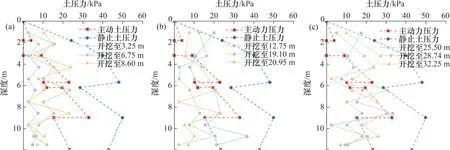

为了测试多阶深基坑开挖过程中内排桩桩侧土压力的变化规律,根据第1~47 d内采集的8次土压力,绘制出内排桩桩侧土压力的变化曲线,如图8所示。

图8 第一阶开挖过程中内排桩桩侧土压力变化曲线Fig.8 Variation curve of soil pressure on the side of inner row piles during the first step excavation

由图8可知,在基坑第一阶开挖过程中,内排桩的桩侧土压力未超过25 kPa。随着基坑的开挖卸载,内排桩向基坑内侧变形,开挖面上部1 m范围内桩侧土压力增幅显著,开挖至2.35、4.50、5.00、6.75 和8.60 m,开挖面处的桩侧土压力分别增加7.97、5.00、10.29、13.06 和15.32 kPa,增幅介于63.4%~200.0%。开挖深度增加,土体应力释放致使内排桩两侧土压力差值增大,位于开挖面附近的土压力传感器受力高度集中,实测土压力增大;同时,开挖面附近施工机械、运土设备较多,施工荷载使桩侧土压力增大[20]。

预应力锚索的局部约束作用提供了较大的水平支撑力,提高支护桩的整体刚度与稳定性,锚索位置为土压力极大值位置,对照图5 可以发现,预应力锚索的施加位置也是桩身的反弯点位置,而土压力极小值位置处于上下层锚索之间。在桩侧土体由静止状态向主动状态的转换过程中,锁定预应力锚索使锚索位置以上的部分测点土压力呈减小趋势。

1)开挖至4.50 m,锁定MS1,距桩顶2.15 m位置的桩侧土压力降幅约为30.4%;

2)开挖至5.00 m,锁定MS2,距桩顶4.30 m位置的桩侧土压力降幅约为60.5%;

3)开挖至6.75 m,锁定MS3,距桩顶5.40 m和6.45 m位置的桩侧土压力降幅分别约为51.1%和44.4%。

这是因为预应力锚索分担了一定范围内的土压力,桩侧土压力减小;桩身未受到锚索约束的部分仍发生局部变形,导致土压力传感器的受力膜出现细微偏移,土压力测量值偏小。

在水平荷载作用下,外排桩向基坑内侧变形,先受到桩间土体的抗力,然后桩间土体对内排桩产生推力,因桩间土体可视为连接双排桩的“弹簧”,土压力的分配依靠“弹簧”与双排桩的侧向位移、变形进行协调[21],故桩侧土压力分担比例可以通过桩身弯矩进行初步判断。第一阶开挖时,内排桩桩身弯矩比外排桩的大,即认为内排桩侧土压力的分担比例大于外排桩的分担比例;开挖至第二、三阶时,桩身弯矩的分布特征基本相同,内排桩与外排桩桩侧土压力的分担比例可能趋于一致。对于微型钢管桩,桩侧土压力与桩身弯矩沿深度方向的变化规律存在一定关联,说明桩侧土压力和桩身弯矩存在双向调整的过程,这一现象已经得到林希强等[12]的证实。双排微型钢管桩复合锚索支护结构涉及桩身的挠曲变形、锚索与冠梁等构件的协调受力,因此,其力学转换过程较复杂,桩侧土压力分布并非传统意义上的线性分布、三角形分布或梯形分布。

4.2 第二阶开挖对第一阶内排桩桩侧土压力的影响

为了探究基坑第一阶内排桩桩侧土压力受第二阶开挖的影响,选取第47~132 d的代表性工况,将第二阶开挖完成后的桩侧土压力实测值绘制成曲线,如图9所示。

图9 第二阶开挖过程中内排桩桩侧土压力变化曲线Fig.9 Variation curve of soil pressure on the side of inner row pile during the second stage excavation

由图9 可以看出:随着基坑开挖深度增至20.95 m,第一阶内排桩的桩侧土压力开始呈现复杂的变化规律,4.0 m 深度以上,桩侧土压力先增大后减小,这是因为基坑下部开挖引起上部土层应力继续释放,该范围内完成由静止土压力到主动土压力转换;4.0~6.0 m 深度内,桩侧土压力较小,6.0 m 深度以下,桩侧土压力出现复杂波动,整体呈“两端土压力增速较快、中部土压力减小”的变化趋势,但土压力基本保持在21 kPa 之内,整体变化幅度小于第一阶开挖过程,说明第二阶开挖过程对第一阶桩侧土压力的影响较小,土压力在一定范围内动态变化。

4.3 第三阶开挖对第一阶内排桩桩侧土压力的影响

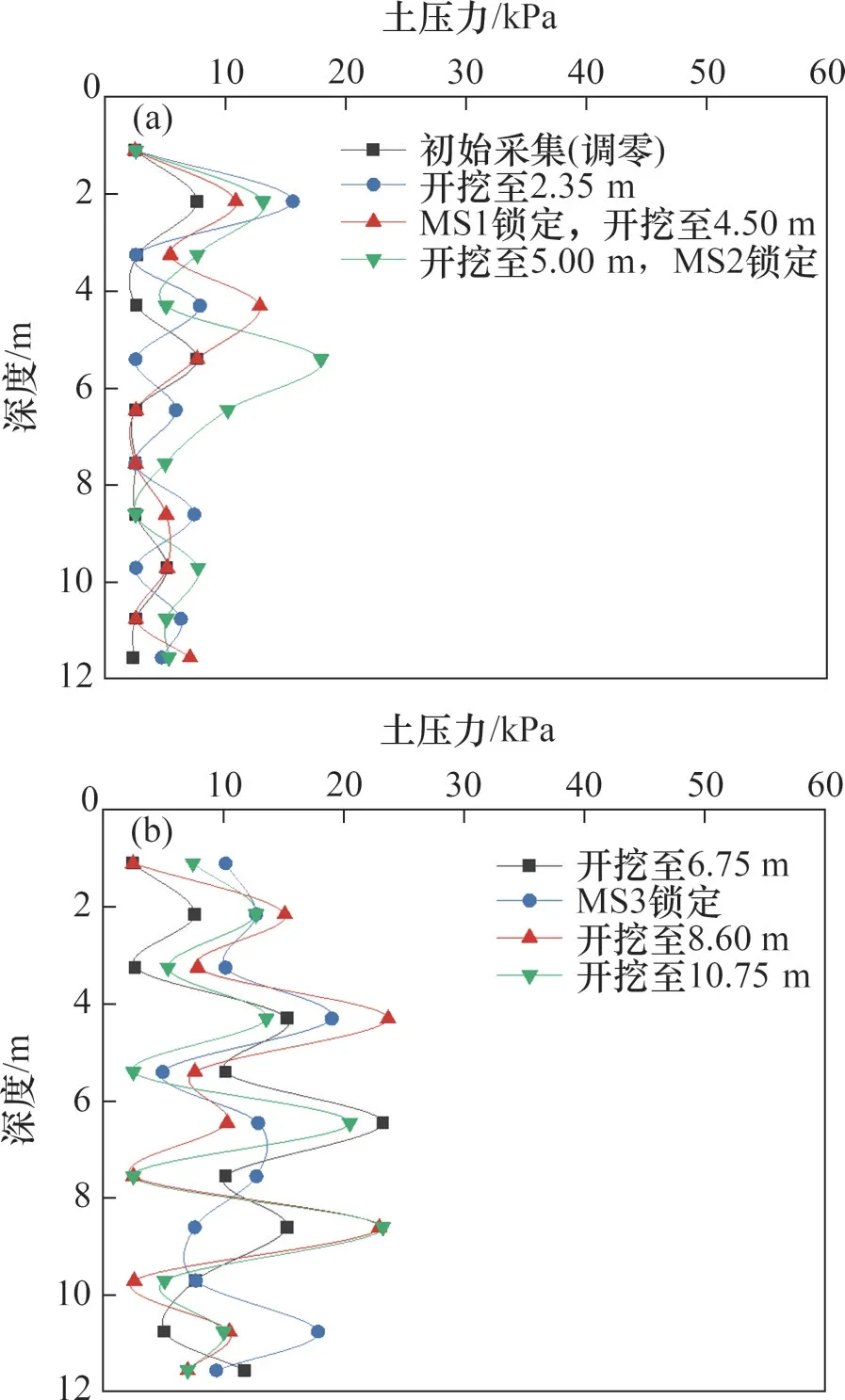

选取第156~196 d的代表性工况,将第三阶开挖完成后的桩侧土压力实测值绘制成曲线,如图10所示。

图10 第三阶开挖过程中内排桩桩侧土压力变化曲线Fig.10 Variation curve of soil pressure on the side of inner row piles during the third stage excavation

由图10可知,随着开挖深度增至32.25 m,第一阶内排桩桩侧土压力的变化规律更加复杂,土压力不是随基坑开挖深度和暴露时间增加而单调递增或递减[22],而是处于动态调整中,且变化速率较大。时间效应引起深基坑上部土体发生蠕变,且基坑暴露时间达到200 d,开挖时间越长,主动土压力在一定范围内的增幅越大。桩侧土压力在33 kPa之内大幅波动,表明第二、三阶全长黏结锚杆的设置对限制土体变形与协调桩身受力产生了积极作用,开挖至第三阶对第一阶桩侧土压力的影响较大。

基坑开挖完成时,桩侧土压力呈“中部小,两端大”的分布特征。这与锚索锁定值存在关联,MS3 与MS4 锁定值比同一阶其他深度的锚索锁定值大,使该范围以内的桩侧土压力较小。与第一、二阶开挖相比,第三阶开挖过程中桩侧土压力持续增大,预应力锚索位置基本为桩侧土压力极大值位置。在上、下层预应力锚索之间,土压力呈减小趋势,土压力与锚索的安装位置、预应力锁定值及支护结构的刚度存在极大关联[23]。

5 讨论

5.1 开挖过程中土压力实测值与理论计算值比较

为了深入研究桩侧土压力的分布特征,分析桩侧土压力呈不规则曲线分布的原因,进而阐明双排微型钢管桩支护的受力特性及作用机理,将第一阶内排桩的桩侧土压力实测值与静止土压力、朗肯土压力理论计算的主动土压力进行比较,结果如图11所示。

图11 开挖过程中实测土压力与理论计算值比较Fig.11 Comparison of measured earth pressure and theoretical calculation value during excavation

朗肯土压力理论假设条件如下:

1)墙背直立光滑、墙后填土水平;

2)忽略岩土体与微型钢管桩之间的摩擦;

3)未考虑桩身变形。

故朗肯土压力理论不能反映实际工程中桩侧土压力的受力状态,但可以预估土压力的变化范围。由图11 可知,在开挖过程中,内排桩的桩侧土压力实测值基本小于静止土压力,依据朗肯土压力理论计算得到主动土压力介于0~30 kPa。位于0~3.25 m深度(素填土层、粉质黏土层)的桩侧土压力实测值介于静止土压力与主动土压力计算值之间,开挖超过10 m,桩顶部分的桩侧土压力接近或超过静止土压力。3.25 m 深度以下(粗砂及岩层),桩侧土压力基本小于主动土压力计算值。随着开挖深度增加,部分工况下的土压力实测值近似于主动土压力计算值。如开挖至6.75、12.75、25.50与32.25 m时,部分测点的土压力接近于朗肯主动土压力计算值,尤其是开挖至32.25 m 时,6 m深度以下的土压力实测值与主动土压力计算值基本相同。

开挖过程中受地层差异、施工荷载等因素的综合影响,位于3.25 m 深度以下的桩侧土压力存在较大波动,桩侧土压力实测值基本小于理论计算值,可能的原因如下。

1)由内排桩的弯矩图可知,距桩顶3.25 m 范围以下的桩身受力较大,在土压力作用下向基坑方向发生一定程度的倾斜、挠曲变形,使桩身表面的土压力传感器与周围岩土体接触面减小,故测试值偏小。

2)外排桩的支挡作用分担部分土压力,使内排桩承受的土压力较小;或内排桩处于正常工作状态,但水平位移未使桩侧土体达到朗肯土压力理论中的主动状态。

3)5.71 m深度以下均为岩体,其自立性较强,导致桩侧土压力实测值偏小,这一现象由夏永承等[24]提出,施工期间地下水降至基坑底部以下,深基坑的坑壁具备自立能力,降低了桩侧土压力。

4)土拱效应导致实测土压力偏小。李涛等[25]通过现场试验与数值模拟发现,围护桩的桩后土压力实测值与考虑土拱效应的土压力计算值相符,比朗肯土压力计算值小14.9%,认为基坑开挖引起桩间土体局部临空,土体在一定范围内发生侧向水平位移,围护桩的挡土作用与土体颗粒间的摩擦作用提高土体的抗剪性能,桩间土体发生应力重新分布。综上所述,虽然开挖过程中桩侧土压力实测值整体偏小,但朗肯土压力理论能够较好地估算桩侧土压力的变化范围。

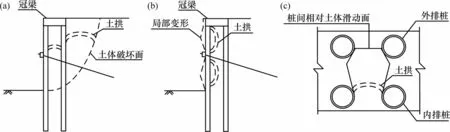

5.2 土拱效应对桩侧土压力的影响

结合图8~9和图11可知,在基坑开挖过程中,桩侧土压力始终呈现不规则曲线分布,大致符合彭社琴等[20]提出的波状递增土压力模式,与胡敏云等[26]得到的桩侧土压力变化曲线相似,认为桩后土体产生了空间土拱效应,并把土拱效应分为桩后竖向土拱效应、桩背局部土拱效应与桩间水平土拱效应。内排桩存在的土拱效应如图12所示。根据现有的研究,空间土拱效应主要分为3种。

图12 土拱效应示意图Fig.12 Diagram of earth arch effect

1)桩后竖向土拱效应。随着开挖深度增加,微型钢管桩产生侧向位移,岩土体发生变形,使桩身与岩土体之间的竖向摩擦增大,外排桩迎土面的岩土体先产生竖向土拱效应,然后桩间岩土体也出现土拱效应,使桩侧土压力曲线近似呈抛物线,如图12(a)所示。申永江等[27]研究双排桩在滑坡支护中的受力特征,认为外排桩先产生土拱效应,然后桩间岩土体逐渐产生不均匀变形,滑坡推力通过桩间土拱效应从外排桩传递至内排桩,基坑支护可能存在此类土拱效应。

2)桩背局部土拱效应。因预应力锚索的局部约束,微型钢管桩沿深度方向的挠曲变形不一致,位于锚索两侧的桩身局部变形速率增大,桩背处将产生局部土拱效应,引起土体应力沿深度方向进行重新分布,使拱脚位置的桩身受力较大,导致桩侧土压力变化曲线呈“波浪形”,如图12(b)所示。武崇福等[28]认为锚索在土压力传递中起到一定程度的分担作用,抵消下层土体的部分土压力,故桩侧土压力在锚索支承位置出现相对峰值,这解释了实测土压力变化曲线中,预应力锚索位置为桩身土压力极大值位置的原因。

3)桩间水平土拱效应。因双排桩为间隔布置,内排桩与外排桩的受力状态(桩身弯矩)在开挖过程中不断变化,反映出内排桩与外排桩承受的土压力也在动态变化,排桩之间的土体应力也会发生传递,即桩间水平方向上将产生土拱效应,如图12(c)所示。古海东等[29]通过室内模型试验发现,在排桩支护结构中,桩间距B与桩径D之比介于4~7(本试验条件下B/D=5.95),桩间水平土拱效应更加明显。

综上所述,实测土压力变化曲线呈“波浪形”特征,这由空间土拱效应引起,王军等[30]发现土拱效应也受土体蠕变与锚索预应力损失耦合作用的影响。考虑到此基坑暴露时间长达200 d,开挖深度超30 m,采用三阶微型钢管桩复合支护结构,预应力锚索设置的层数较多,其综合影响导致实测土压力曲线未呈现线性分布、三角形分布或梯形。

6 结论

1)在基坑第一阶开挖过程中,内排桩的桩身弯矩大于外排桩的桩身弯矩。开挖至第二、三阶时,内排桩与外排桩的桩身弯矩沿深度方向均呈现“桩顶小、中部大、桩端小”的分布特征,且弯矩接近。随着开挖深度增加,桩身弯矩不断增大,最大弯矩所处位置逐渐下移,开挖面附近1 m深度内桩身弯矩的增幅较大。

2)土层分布与预应力锚索对桩身弯矩的分布特征影响显著,桩身正弯矩和负弯矩的最大值位于土岩结合面,分别距桩顶0.44H和0.61H(H为基坑第一阶开挖深度);锁定开挖面上方的锚索,锚索附近一定范围内的桩身弯矩明显减小,提高桩身中部的锚索锁定值将使结构整体受力更合理。

3)在基坑第一阶开挖过程中,位于开挖面附近的内排桩桩侧土压力增幅显著;开挖至第二阶时,桩侧土压力平稳波动;开挖至第三阶时,桩侧土压力逐渐增大,沿深度方向呈现复杂的“波浪形”分布,这是由空间土拱效应导致;第三阶开挖对第一阶内排桩桩侧土压力的影响大于第二阶开挖过程的影响。

4)在基坑三阶开挖过程中,预应力锚索位置为桩侧土压力的极大值位置,也是桩身反弯点所处位置,土压力极小值位置处于上下层锚索之间;桩侧土压力实测值基本小于主动土压力计算值,多个开挖深度下实测值近似于计算值。

5)空间土拱效应导致桩侧土压力沿深度方向呈现复杂的“波浪形”分布特征。内排桩存在的桩后竖向土拱效应、桩背局部土拱效应与桩间水平土拱效应使桩侧土压力在基坑开挖过程中,始终呈现不规则曲线分布,而未表现为线性、三角形或梯形分布。