不同形状矿石单颗粒压缩破碎特性

2023-10-30金爱兵李木芽孙浩唐坤林刘美辰韦立昌

金爱兵,李木芽,3,孙浩,唐坤林,刘美辰,韦立昌

(1.北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京,100083;2.北京科技大学 土木与资源工程学院,北京,100083;3.苏州中材非金属矿工业设计研究院有限公司,江苏 苏州,215151;4.中国恩菲工程技术有限公司,北京,100038)

崩落采矿法以强制或自然崩落的矿岩充填采空区,在放矿过程中会出现自然破裂、初始破裂和二次破裂3种矿岩破裂现象。矿岩颗粒因冒落冲击、挤压、碰撞以及研磨等作用会引起二次破裂现象,并对实际放矿过程及采场结构有显著影响[1-5]。矿岩颗粒体系一般由尺寸及形状各异、级配复杂的颗粒组成,其二次破裂现象过程复杂且影响因素众多,不仅与矿岩强度、块度、形状、表面或内部裂隙分布、强度等物理力学性质直接相关,而且受到采场应力状态、结构参数、放矿方式等多种外部因素的影响。颗粒形状是显著影响崩落法采矿中放出体流动特性的重要参数[6]。目前,有关矿岩颗粒二次破裂受形状影响的研究相对偏少[7-8],有待深入探讨其破裂机理。矿岩颗粒自身属性会影响颗粒体系的宏观力学性质演化。研究单颗粒压缩破碎特性是分析颗粒体系破裂特性的基础。单颗粒破碎试验在加载条件下易于精确控制,因此,以单颗粒为基础来进一步研究颗粒体系破损特征及力学行为[9-10]。

目前,单颗粒破碎特性研究多基于堆石、砂石等脆性颗粒,集中分析其破碎模式、破碎后的粒径分布、破碎强度及影响破碎的因素等方面。颗粒在外载荷作用下发生贯通性破坏,呈现不同破坏模式。涂义亮等[11]根据颗粒破碎后产生碎块的粒度差异将破碎分为4 类:表面研磨、局部破碎、完全破裂和完全破碎。张亚楠等[9,12]认为可将颗粒破碎模式分为3种,分别是接触开裂、中间开裂及随机开裂。马林建等[13]指出珊瑚单颗粒破碎试验中荷载-位移曲线受颗粒破坏形态的影响,以此将颗粒破碎模式分为由峰前多峰向峰后多峰转变的3 种典型类型。王益栋[14]指出颗粒破坏模式、颗粒形状及破碎荷载-位移曲线三者之间存在联系。此外,一些研究者认为多数准脆性材料的破碎强度分布满足Weibull 分布,如MCDOWELL[15-20]指出,改变粒径、本身强度属性、加载速率、加载方向等影响因素,脆性单颗粒的破碎强度分布仍可用Weibull 函数模型拟合,且函数中的参数变化可反映强度分布的差异性。此外,通过分形维数评价断面的粗糙度[21],这在一定程度上有利于探索岩石变形破坏细观力学机制。

综上所述,在已有研究中,基于不规则矿石颗粒的破碎特性及其断口表面形貌研究尚不深入。为此,本研究开展不规则矿石单颗粒压缩试验,从宏-细观角度探讨不同形状矿石颗粒破碎强度、破碎模式、碎块尺寸分布及断口表面形貌等破碎特性,并采用3D扫描仪对矿石颗粒破碎断口表面进行扫描重构,定量研究颗粒破碎断面的影响因素。

1 单颗粒压缩试验方案

为探究不同形状下矿石单颗粒压缩破碎特性,利用三维扫描仪获取颗粒三维图像信息,定量表征矿石形状特征,并基于所选矿石颗粒开展单颗粒压缩试验。

1.1 试验材料

试验采用首云铁矿的磁铁矿矿石颗粒,利用X 射线衍射技术(XRD)可知其品位约为31%。首云铁矿矿岩散体的密度为3.50 kg/m3,以标准岩样进行单轴抗压强度试验及抗拉强度试验,获取其基本物理力学参数。标准岩样的抗压强度为91.91 MPa、抗拉强度为7.92 MPa、弹性模量为84.76 GPa、泊松比为0.24。试验选取几何平均粒径范围为20~45 mm的矿石颗粒。为保证颗粒与压板单一接触,所选颗粒为凸形颗粒。此外,为防止颗粒在压缩过程中发生明显晃动,所选颗粒上接触面仅存在1个接触点,下接触面为至少由1个接触点组成的假想面,而且上接触面与下接触面应垂直对齐[22]。

1.2 颗粒形状定量表征

试验前,定量表征所选不规则矿石颗粒的形状。目前,关于颗粒形状的量化多是根据颗粒二维截面,无法用颗粒的球度进行准确表达。因此,本试验在选定颗粒后进行顺序编号,按照图1所示的流程获取颗粒三维图像信息。

图1 矿石颗粒三维图像信息获取流程Fig.1 Three-dimensional image information acquisition process of ore particle

1)通过EiScan-SE 桌面3D 白光扫描仪全自动扫描,获取外表面形状特征信息以得到颗粒的三维数值图像,并以.stl文件格式存储。

2)扫描仪扫描精度为0.1 mm,.stl文件中繁杂的网格需后续采用Meshlab 简化,控制.stl 文件中颗粒面数在1 000左右。

3)基于颗粒三维数值图像,使用Rhino图像软件基于最小长方体准则获取3 个主维度长轴L、短轴S、中长轴I,表面积SA,体积V等形状基本参数,并在Matlab软件中通过convexhull函数获取最小外凸壳体积Vcon。

不规则颗粒形状表征一般可分为轮廓形态、凹凸度及表面纹理共3个层次。其中,轮廓形态及凹凸度用以描述颗粒整体大尺度到中尺度下宏观及细观的外部特征,而表面纹理则是描述相对于物体尺寸较小的微观表面特征[23-24]。对于珊瑚等比较不规则的颗粒,可以用轮廓形态及凹凸度2个层次的变量描述其形状特征[25]。本试验选取扁平率、延伸率、球度及棱角度4 个常用的形状表征量(见表1)描述颗粒形状的差异。基于扫描所获取的颗粒基本形状参数,计算得到宏观形状表征量的范围,如图2所示,颗粒扁平度为0.347~0.975;颗粒球度为0.671~0.880;颗粒延伸率为1.100~3.846。细观棱角度基本集中在0.900,这是因为所选试验颗粒在测量前由于挤压、摩擦等已去除较突出的棱角。

表1 矿石颗粒形状表征量及取值Table 1 Shape characterization quantity and value of ore particle

图2 描述颗粒宏观层次轮廓形态的形状表征量分布Fig.2 Distribution of shape characterization quantity to describe macroscopic hierarchical contour of particles

1.3 试验过程

本试验采用型号为YAW-600 的微机控制电液伺服岩石压力机加载,其最大试验力为600 kN,位移测量分辨率为0.002 mm。为实现单颗粒压缩试验,试验前将颗粒以短轴为轴向方向放置于下底板,并调整位置使其保持稳定。单颗粒压缩试验流程可分为如下3步。

1)预加载。以位移作为控制条件,以高位移加载速率加载至距离颗粒较近的位置,后以10%的低位移加载速率继续缓慢加载,使其上压板刚好接触颗粒,电脑端数据记录面板显示力。设置预加载力为200 N。

2)压缩。以恒定位移速率5 mm/min 进行单颗粒压缩试验,实时记录颗粒加载过程中的荷载-位移曲线。

3)结束条件。颗粒压缩时产生的局部破碎会引起荷载-位移曲线发生波动,直到满足以下2 个条件之一试验方可结束:颗粒出现宏观贯穿裂纹或者荷载-位移曲线明显下降[26]。

为保证单颗粒破碎强度稳定,需进行30 次以上试验。本次共选取80 个矿石颗粒进行单颗粒压缩试验,根据试验结果,剔除10 个具有明显差异性的颗粒,对余下70个颗粒进行分析。

2 单颗粒压缩试验结果

基于矿石单颗粒压缩试验结果,分别从矿石颗粒破碎强度分布、破碎模式、碎块尺寸分布及断口表面形态特征等方面分析不规则矿石颗粒的压缩破碎特性。

2.1 矿石颗粒破碎强度分布特征

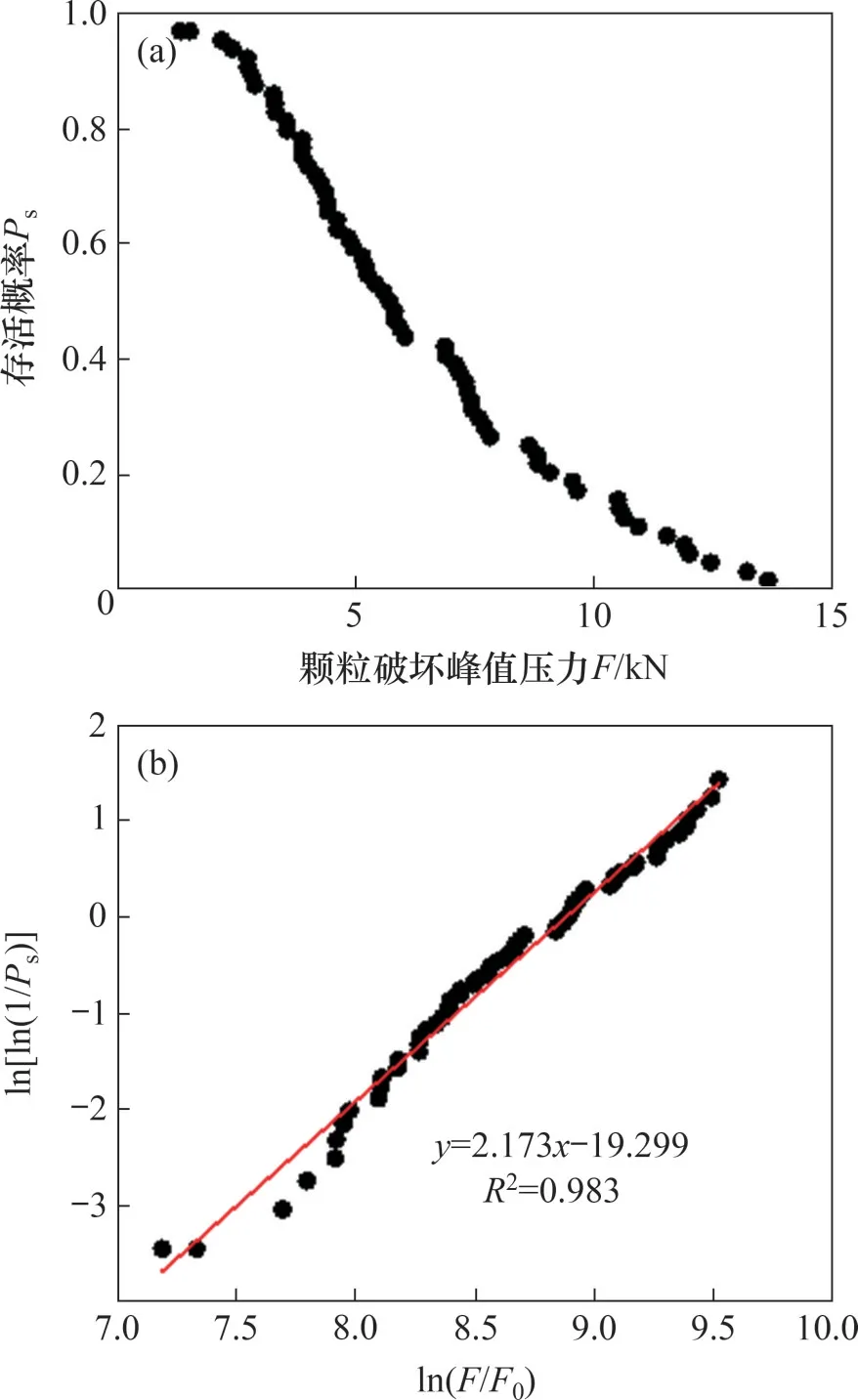

鉴于矿石颗粒形状的不规则性,为减少人为主观因素造成的测量误差,颗粒破坏强度以荷载-位移曲线中的峰值压力来表示。引入Weibull 函数[15]拟合颗粒破碎强度分布,Weibull 函数的存活概率公式为

式中:Ps为颗粒存活概率;F为破坏峰值压力;F0为特征强度;m为Weibull模数。

一般而言,对于有限数量的颗粒,受压情况下不同颗粒的残余概率Ps可以通过不同的概率估计值进行计算:

式中:n为试验颗粒的总个数;t为将所有颗粒破坏强度升序排列后颗粒所对应的排名。

根据颗粒原始强度分布和式(2),可绘制得到颗粒强度与残余概率Ps-F关系曲线(图3(a))。对式(1)等号两侧分别取2次对数,得到峰值压力为F的颗粒的存活概率,即

图3 矿石单颗粒破碎强度Weibull分布拟合Fig.3 Weibull distribution fitting of ore single particle crushing strength

ln[ln(1/Ps)]=mln(F/F0)=mln(F)-mln(F0)(3)

由式(3)可知,ln[ln(1/Ps)]与ln(F)呈线性关系,在双对数坐标图中,用直线进行拟合得到的斜率即为m。当F等于F0时,Ps=1/e或ln[ln(1/Ps)]=0,F即为37%存活概率所对应的颗粒强度。通过式(3)计算出数值,并进行线性拟合(图3(b)),所得拟合度R2为0.983。根据式(1)及式(3)得到其对应的Weibull 参数m为2.17,特征强度F0为7.20 kN。对比原始试验数据,所求得特征强度F0接近实际颗粒存活概率为37%的颗粒破坏强度。试验结果表明,与堆石颗粒等脆性颗粒材料相同,不规则矿石颗粒的破碎强度分布亦符合Weibull函数模型。

2.2 矿石颗粒破碎模式

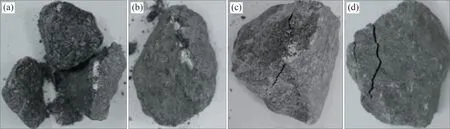

在外载荷作用下,颗粒出现的破碎模式多依据其破碎粒度[11]、开裂方式[12]等标准进行分类。如图4所示。本试验中颗粒破碎模式可划分为中部破碎、边部磨损、贯通缝破坏与随机开裂4种典型类型。

图4 矿石颗粒破碎模式Fig.4 Crushing modes of ore particle

1)中部破碎。颗粒受压后从中部发生破碎,颗粒断面近似垂直上下接触面。

2)边部磨损。仅在颗粒表面与压板的某一接触点发生轻微的破损。

3)贯通缝破坏。颗粒因存在明显缝隙的主体破坏而停止试验,颗粒本身并未分裂。

4)随机开裂。颗粒破坏的位置随机,并未从颗粒表面与压板的接触点起裂。

从颗粒破裂结果可知:出现中部破碎的颗粒最多,占比为0.433,边部磨损颗粒和贯通缝破坏颗粒的占比分别为0.313和0.164,随机开裂颗粒最少,占比为0.090。

在试验过程中发现,颗粒形状与颗粒中部破碎有关。进一步研究颗粒球度、延伸率及扁平度这3 个形状表征量对于颗粒中部破碎模式的影响(棱角度作为细观形状表征量,此处不进行研究)。如图5所示,建立颗粒宏观形状表征量频率分布直方图,并以样条曲线连接直方图顶点的中点(中值)进行趋势拟合。就扁平度而言,图5(a)中淡黄色区域内(扁平度为0.8~1.0)原始颗粒与中部破碎颗粒的频率分布在接近扁平度为1.0 的部分存在明显差异,这说明颗粒扁平度越大,颗粒中长轴I与短轴S越接近,颗粒轴向截面越接近正方形,颗粒越不容易发生中部破碎。就延伸率而言,图5(b)淡黄色区域内(延伸率为0.8~1.0)原始颗粒与中部破碎颗粒的频率分布同样在接近1.0 的部分存在较大差异,说明颗粒延伸率越小,颗粒长轴L与短轴S越接近,颗粒越不容易发生中部破碎;而两者的球度频率分布趋势大致相同。基于以上分析,当颗粒3个主维度长度接近时,颗粒不容易发生中部破碎。

图5 原始颗粒及中部破碎颗粒宏观形状表征量频率分布Fig.5 Frequency distribution of macroscopic shape representation quantity of original particles and middle broken particles

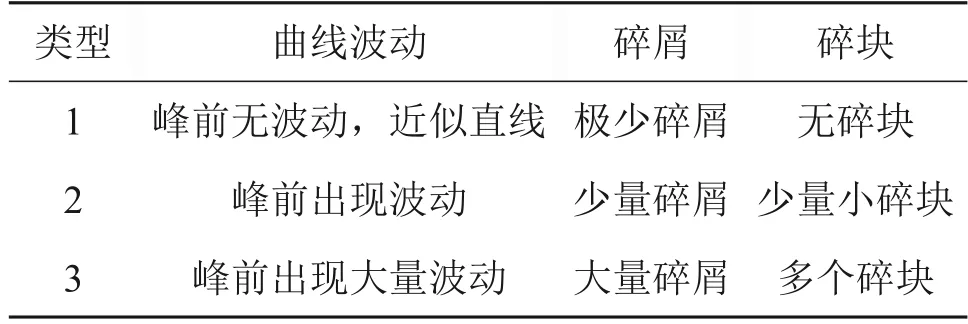

通过单颗粒破碎试验获得荷载-位移曲线,将竖向压缩量与短轴S的比定义为竖向应变,对荷载-位移曲线进行处理得到不同类型的荷载-应变曲线。荷载-应变曲线根据峰值前的波动情况可分为3 种类型,以图6 中曲线为例,分别为类型1、类型2及类型3,这3种类型荷载-应变曲线的特征如表2所示。颗粒破碎原因如下:颗粒表面存在脆弱点接触,导致接触不良,载荷作用下发生先于主体破坏的研磨或局部断裂;颗粒受压过程中压碎表面上下接触点后发生倾斜。因此,若需在单颗粒破碎试验中获取峰前近似直线的荷载-应变曲线,则所挑选的颗粒需具有较少棱角,且上下接触点应尽量垂直对称。

表2 矿石颗粒荷载-应变曲线特征Table 2 Characteritics of load-strain curves of single ore particle

图6 不同类型矿石单颗粒荷载-应变曲线Fig.6 Different types of load-strain curves of single ore particle

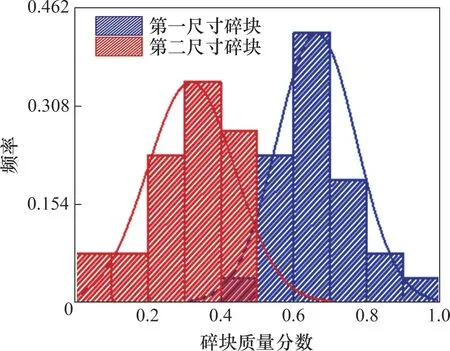

2.3 矿石颗粒碎块尺寸分布特征

不同破碎模式的矿石颗粒会产生尺度不一的碎块,收集每个颗粒试验后的碎块并称质量,计算各个碎块占完整颗粒的质量分数。以碎块质量分数作为碎块排序依据,即质量分数排序第一的碎块称为“第一尺寸碎块”,其次是“第二尺寸碎块”,依此类推。鉴于本试验中任一颗粒破碎产生的“第一尺寸碎块”与“第二尺寸碎块”质量分数之和均大于90%,故不考虑其余更小尺度的碎块。70 个颗粒的“第一尺寸碎块”质量分数分布如图7(a)所示,在质量分数为0.9~1.0 的区间存在较多颗粒,这是由于贯通缝破坏与边部磨损的颗粒仅在颗粒表面出现部分碎块剥离,所产生的碎块存在与原颗粒粒径相近的碎块。从图7(b)可知,发生中部破碎的颗粒“第一尺寸碎块”质量分数分布最广,质量分数为0.352~0.999;边部磨损颗粒的“第一尺寸碎块”质量分数均在0.748 以上;随机开裂颗粒的“第一尺寸碎块”质量分数分布较为随机;贯通缝破坏颗粒的“第一尺寸碎块”质量分数均在1.0 附近。中部破碎成2 个部分的颗粒较多,其“第一尺寸碎块”及“第二尺寸碎块”质量分数分布如图8所示,均符合正态分布,其中“第一尺寸碎块”和“第二尺寸碎块”的质量分数均值分别在0.65和0.30左右。

图7 颗粒碎块质量分数分布及统计图Fig.7 Mass fraction distribution and statistical graph of particle fragments

图8 中部破碎颗粒“第一尺寸碎块”和“第二尺寸碎块”质量分数分布Fig.8 Mass fraction distribution of “First size fragment” and “Second size fragment” of middle broken particles

2.4 矿石颗粒断口表面三维细观形态特征

为了更深入地探究矿石颗粒破碎特征,基于SEM及3D扫描技术从微观角度研究矿石颗粒破碎断口表面细观形态特征。

2.4.1 矿石颗粒破碎断口表面形貌

为研究颗粒断口表面细观形态特征,以图9(a)中颗粒断口表面为例,使用扫描电镜观测其微观形貌。图9(b)所示为矿石颗粒薄片采用SEM 放大后的图,结合能谱分析显示其矿物分布,白色部分为含铁金属矿物,黑色部分为脉石矿物。图9(c)所示为发生破碎后的颗粒断面裂纹扩展SEM 图。由图9可知:裂纹会穿过脉石矿物、金属矿物及脉石矿物与金属矿物交界面曲折向前扩展。这是由于颗粒内部存在分布各异的原有裂隙或软弱接触面。颗粒内部裂纹扩展,产生微裂纹,或者交界面张开贯通后形成外部宏观裂隙,颗粒发生破碎。

图9 矿石颗粒矿物分布及裂纹扩展SEM图Fig.9 SEM images of ore particle mineral distribution and crack propagation

2.4.2 矿石颗粒破碎断口表面粗糙度

利用扫描仪对颗粒破碎断口表面进行扫描并进行三维重构,结果如图10所示,其中,Z轴表示断面的凹凸起伏程度即断面粗糙度。基于改进的立方体覆盖法[27],计算颗粒断口表面分形维数,定量表征断面粗糙度,其计算原理如下:平面上1个边长为δ的正方形网格,4 个角点坐标分别为z(i,j),z(i,j+1),z(i+1,j)和z(i+1,j+1),其中,1≤i,j≤m-1,m为每个边的量测点数。以边长为δ的立方体从某个相同的坐标开始对断面粗糙面进行覆盖,计算覆盖区域δ×δ内的立方体个数,即在第i,j个网格内,覆盖粗糙面的立方体个数Ni,j为

图10 颗粒断口表面形态三维重构图Fig.10 Three-dimensional reconstruction image of fracture surface morphology of particle

式中:INT表示向上取整函数。

覆盖整个断口表面所需立方体总数N(δ)为

多次改变立方体边长δ对断面进行覆盖,并根据式(4)及(5)得到覆盖断口表面所需立方体总数N(δ),其与尺度δ、分形维数D存在如下关系:

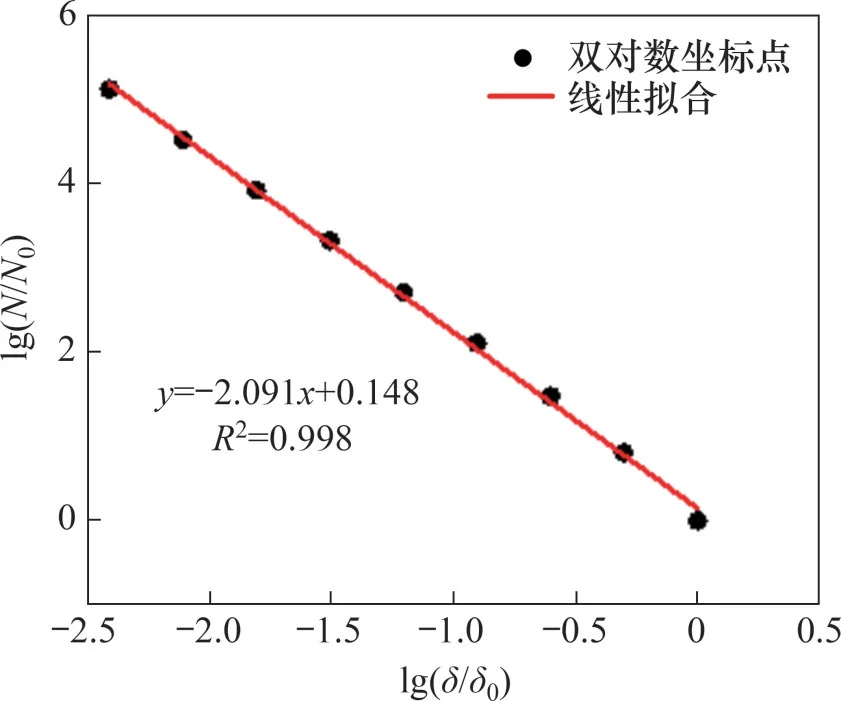

基于上述原理,将扫描获得的断面点云数据导入Matlab 中,截取等边长曲面并插值,计算断面分形维数D。张亚衡等[27]认为当尺度δ大于2 mm 时,各断面分形维数均为2,精度过低不能表现出分形特性。多个颗粒破碎断口表面分析结果相似,以图10 中断面为例,其计算结果如图11所示。尺度δ越大,所覆盖的立方体个数越少,精度越低。以此绘制立方体总数N(δ)和尺度δ的双对数坐标图(图11),并进行线性拟合,拟合度R2达0.998,说明矿石颗粒断口表面起伏程度可基于分形维数进行定量表征,即矿石颗粒破碎断口粗糙度亦符合分形特征。

图11 立方体总数N(δ)和尺度δ的双对数坐标图Fig.11 Double logarithmic coordinate graph of total number of cubes N(δ)and scale δ

在此基础上,进一步探究断口表面粗糙度随截取面积S的变化关系,即断口表面分形特征的尺寸效应。任意选取3 个颗粒断口表面P1、P2、P3,在每个断口表面从相同起点截取不同面积的正方形区域,正方形区域的边长为1~11 mm(间隔为1 mm)。对不同区域编号为P1-1、P1-2 等,依此类推。以上述立方体覆盖法求取各个正方形区域的分形维数D,不同截面面积下的分形维数D各不相同,拟合度均在0.990 以上。如图12所示,断面P1、P2、P3所截取的多个截面分形维数存在最大值与最小值,最大值与最小值的比值分别为1.077、1.061和1.070。断面P1、P2及P3的分形维数D与截面面积S关系一致,以指数函数对全部数据点进行拟合(黄色曲线所示),整体而言,D随着截面面积S增加而减少,逐渐趋于平衡;当截面面积较小时,D波动幅度范围较大;当截面面积大于36 mm2时,D相对比较稳定。颗粒破碎断口表面面积较小,故本试验计算断面D时选取截面面积为36 mm2,并随机选取多个截面(图12中红色边框)求取平均分形维数,从而降低误差。

2.4.3 破碎颗粒断口表面影响因素分析

一般而言,破碎能量越大,断口表面分形维数越大,即破碎程度越剧烈[28-29]。脆性颗粒破碎能量定义为完全破坏之前的弹性应变能,以颗粒破坏前荷载-位移曲线与横向坐标轴所围成的面积表示,即颗粒破碎能量Eb为

式中:Fmax为颗粒破坏峰值压力;x为试验过程中的轴向位移;xb为试验过程中最大载荷点所对应的轴向位移。

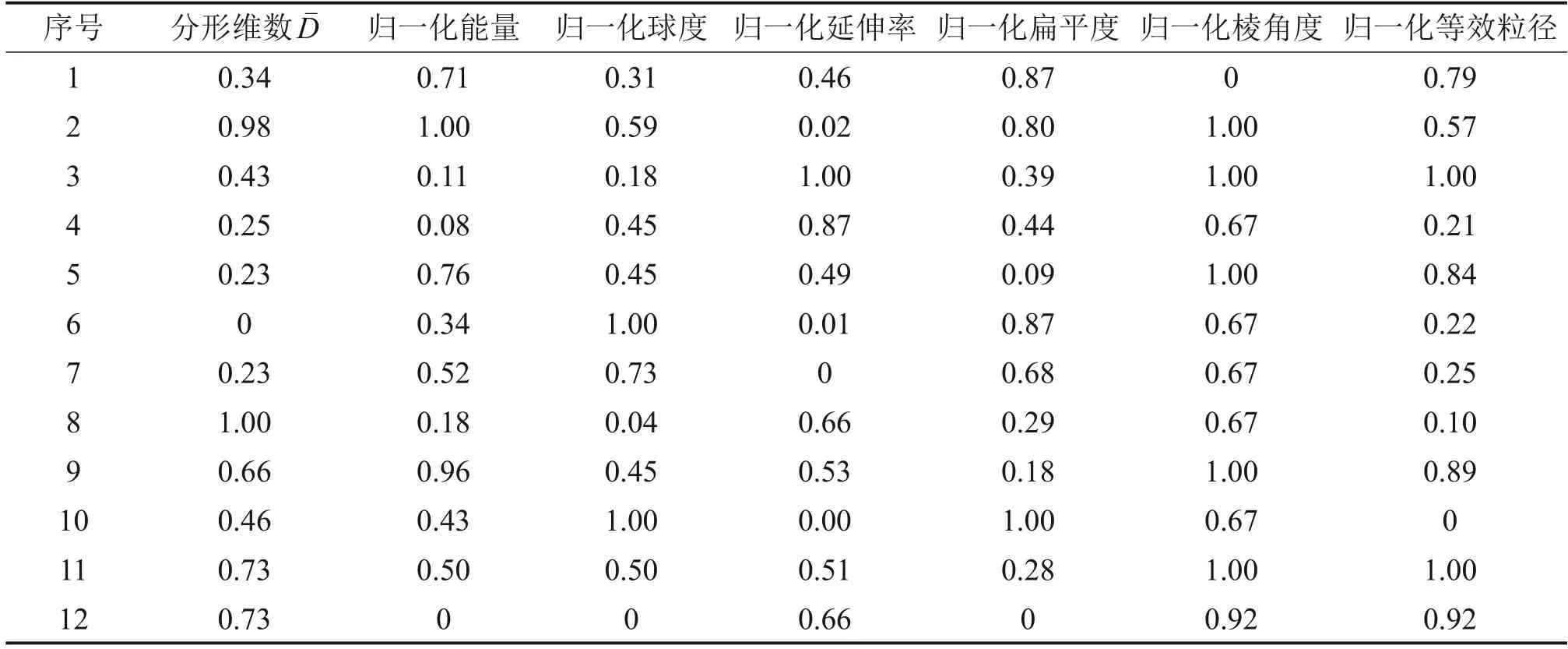

不规则矿石颗粒破碎断口表面的平均维数的影响因素除了颗粒破碎所需能量Eb外,还与颗粒形状、尺寸等有关,颗粒尺寸以等效粒径d表示,形状则以球度ϕ、延伸率e、扁平度f及棱角度c表示。使用SPSS软件对所选择的7个参数进行多重共线性分析,方差膨胀因子[30]均小于10,即这7个参数间不存在严重的多重共线性。为定量表征平均分形维数的6个影响因素之间的权重及其之间的统计关系,选取12个典型颗粒破碎断面结果,并对12 组数据进行归一化[31]处理,量纲一化后的各断口表面平均分形维数影响因素如表3所示。

表3 各颗粒断口表面平均分维影响因素的归一化数据Table 3 Normalized data of average fractal dimension of each particle fracture surface

表3 各颗粒断口表面平均分维影响因素的归一化数据Table 3 Normalized data of average fractal dimension of each particle fracture surface

序号1 2 3 4 5 6 7 8 9 10 11 12分形维数Dˉ 0.34 0.98 0.43 0.25 0.23 0 0.23 1.00 0.66 0.46 0.73 0.73归一化能量0.71 1.00 0.11 0.08 0.76 0.34 0.52 0.18 0.96 0.43 0.50 0归一化球度0.31 0.59 0.18 0.45 0.45 1.00 0.73 0.04 0.45 1.00 0.50 0归一化延伸率0.46 0.02 1.00 0.87 0.49 0.01 0 0.66 0.53 0.00 0.51 0.66归一化扁平度0.87 0.80 0.39 0.44 0.09 0.87 0.68 0.29 0.18 1.00 0.28 0归一化棱角度0 1.00 1.00 0.67 1.00 0.67 0.67 0.67 1.00 0.67 1.00 0.92归一化等效粒径0.79 0.57 1.00 0.21 0.84 0.22 0.25 0.10 0.89 0 1.00 0.92

基于SPSS 进行多元线性回归,获取上述7 个指标之间的关系。式(8)所示为建立的多元线性回归模型,R2为0.862,即基于12组数据的拟合效果较好,参数间相关性强。回归模型显著性p<0.05,证明此模型具有统计学意义。回归模型中除延伸率e及常量以外,各影响因素作为自变量在模型中的显著性检验结果p均小于0.05,即除延伸率e及常量以外,各影响因素在回归模型中具有统计学意义,应当保留。

=0.877Eb-0.844d-1.415ϕ+0.908f+0.875c(8)

由式(8)可知,分形维数与能量、扁平度、棱角度呈正比关系,与等效粒径、球度呈反比关系,在这6个因素中,球度的影响权重最大,其次是扁平度、能量、棱角度及等效粒径,这4种因素具有近似相等的影响权重,延伸率对于的影响不存在统计学差异。颗粒扁平度越大,颗粒短轴与中长轴越接近,破碎后断口表面的分形维数越大,即破坏更剧烈,输入的能量更多,验证了“颗粒扁平度越大,越不易发生中部破碎”的结论。

3 结论

1)矿石颗粒作为脆性颗粒,其破碎强度分布满足Weibull 函数模型,Weibull 参数m为2.17,特征强度F0为7.20 kN。

2)矿石颗粒破碎模式可划分为中部破碎、边部磨损、贯通缝破坏、随机开裂4 种类型。其中,中部破碎为主要破裂模式,占比为0.433。相对于球度而言,扁平度、延伸率对于中部破碎影响更大,且当颗粒3个主维度长度接近时,颗粒不容易发生中部破碎。中部破碎颗粒产生的“第一尺寸碎块”及“第二尺寸碎块”质量分数分布均符合正态分布,均值分别在0.65和0.30左右。

3)矿石颗粒破碎内部裂纹扩展贯通形成外部宏观裂隙,其断口表面粗糙度符合分形特征,分形维数D会随着截面面积增加而减少,逐渐趋于平衡。对颗粒断口表面进行分维时,采用截面面积大于36 mm2,分形维数D更稳定。

4)颗粒的形状、等效粒径及破碎能量均对颗粒破碎断口表面平均分形维数有显著影响,球度影响最为显著,扁平度、能量、棱角度及等效粒径这4种因素影响程度次之且相近,延伸率的影响不存在统计学差异。