贴敷多约束阻尼片Z形管路参数化有限元建模及振动分析

2023-10-30王栋孙伟

王栋,孙伟

(1.东北大学 机械工程与自动化学院,辽宁 沈阳,110819;2.东北大学 航空动力装备振动及控制教育部重点实验室,辽宁 沈阳,110819)

管路系统是航空发动机的重要组成部分,主要用于运输燃油、液压油和其他流动介质[1]。由管路振动引起的管体破裂、卡箍松动等液压管路系统故障时常发生[2-3],造成严重的安全问题和经济损失,因此,有必要对液压管路系统的振动进行有效抑制。

当前,减少管路振动的方法可按管路的设计和服役阶段分为两大类。1)在管路设计阶段,主要通过调整卡箍布局[4-5]和管型[6-7]来进行减振。李鑫等[8]通过合理设计卡箍在管路系统中的位置,有效降低了管路系统的振动。ZHANG 等[9]分析了4种不同直线段长度的Z 形管路系统的模态和动应力,证明了管型的变化对管路振动特性有明显影响。2)在管路服役阶段,减少振动的方法主要有贴敷黏弹性阻尼层[10-11]、喷涂硬涂层[12-13]、动力吸振[14]、电磁减振[15]等。其中,黏弹性阻尼材料具有高阻尼的特点,能在较宽的频带起到抑制振动的作用,且有着良好的环境适应性[16]。考虑到航空发动机管路的工作环境,在管路上贴敷黏弹性阻尼层是一种可行的减振方式,

当前,完全以航空发动机管路为对象或者为背景进行黏弹性阻尼层减振的研究还不多见,但以其他管路为对象进行黏弹性阻尼层减振的研究较多,如:XIAO 等[17]针对高温环境下的管路系统,采用一种金属橡胶涂层来进行减振;王艳林等[18]对贴敷黏弹性阻尼层的直管及弯管进行了动力特性研究,验证了贴敷黏弹性阻尼层具有明显的减振效果;GUO 等[19]以U 形管路为对象,研究了黏弹性阻尼层的贴敷宽度及位置对管路振动特性的影响。另外,在黏弹性阻尼层减振中,通常使用约束阻尼层以增强黏弹性阻尼的减振效果。

为了进行管路约束阻尼层减振,需对约束阻尼层管路进行动力学建模。目前,主要建模方法为有限元法,BI 等[20]采用实体单元创建了贴敷黏弹性约束阻尼层的直管管路的有限元模型,对黏弹性材料的振动抑制效果进行了数值研究。GAO等[21]研究了弹性边界支撑下贴敷约束层管路的振动和阻尼特性,采用有限元法建立了约束层阻尼管路的动力学模型。

在实际中,研究贴敷约束阻尼层管路系统减振时,为了获得最佳的减振效果,需要针对不同的阻尼层贴敷方案分别进行振动分析,即需不断变换阻尼层的几何参数、位置参数以及材料参数等。为了提升计算效率,将约束阻尼层的几何参数、位置参数以及材料参数等作为设计变量,进行约束阻尼层管路系统的参数化有限元建模。

在航空发动机的各种管形中,Z 形管路是重要的一类。本文以贴敷多约束阻尼片的Z 形管路为研究对象,首先,在ANSYS 软件平台下对阻尼层贴敷方案参数化,进而实现贴敷约束层管路系统的参数化有限元建模。其次,描述参数化有限元建模的理念、关键技术及实施流程,进行约束层管路参数化建模实例研究。最后,利用所创建的参数化管路有限元模型进行约束阻尼层减振分析,对比3 种不同约束阻尼层贴敷方案的减振效果。

1 贴敷约束阻尼层管路参数化建模理念

约束阻尼层减振方法面向管路的服役阶段,即在管路系统的服役过程中,通过贴敷约束阻尼层的方法对其进行有效的振动控制。管路的结构尺寸及卡箍布局等均是固定的,变动的是约束阻尼片的贴敷方案。为了形成局部贴敷约束阻尼片的Z形管路系统参数化有限元模型,需要分析建模过程的相关参数。总体来讲,可将参数化建模过程中涉及的参数分为非受控参数及受控参数,分阶段完成参数化模型的创建,如表1所示。

表1 参数化建模过程涉及的参数Table 1 Parameters involved in parametric modeling process

非受控参数主要描述待减振管路的几何参数、材料参数、卡箍布局及各卡箍力学性能等,利用这些参数可形成施加约束阻尼层减振前的管路系统有限元分析模型。这些参数根据待减振的实际管路来确定,目的在于描述清楚实施约束阻尼片参数化建模所需的前提条件或环境条件。

受控参数主要描述在管路上的约束阻尼片的贴敷方案,主要包括阻尼片的贴敷位置、阻尼片面积、约束阻尼层的厚度和材料参数等。上述参数涵盖了阻尼片的几何参数、位置参数、材料参数,不同的组配构成了一种确定的约束阻尼层贴敷方案。受控的几何参数见图1,其中,3 个阻尼片的贴敷位置由参数l1、l2和l3确定;阻尼片的起始角θ1和终止角θ2控制阻尼片的周向贴敷范围;轴向贴敷长度h1、h2和h3则用于确定阻尼片的贴敷面积;t1和t2分别为自由层和约束层的厚度。针对图1所示结构,各具体受控几何参数和阻尼层的材料参数见表2。

图1 局部贴敷多约束阻尼片Z形管路参数化建模受控几何参数Fig.1 Controlled geometric parameters of parametric modeling for Z-shaped pipeline with locally attached multi CLD patches

表2 管路参数化建模过程中的受控参数Table 2 Controlled parameters in parametric modeling process

贴敷约束阻尼层管路参数化有限元建模是在输入固定的非受控参数后,通过参数化受控参数(即参数化阻尼层贴敷方案)完成。

2 参数化建模方法

对贴敷约束阻尼层管路系统实施参数化建模时,关键是要保证以下2点。

1)当阻尼层方案变动时,约束阻尼层与管体的单元节点要一一对应。

2)模拟卡箍约束的弹簧单元节点编号能随之更新,进而保持卡箍约束位置不变。

2.1 管体及约束阻尼层的参数化网格划分

为了更加精确地模拟贴敷约束阻尼层管路系统的动力学特性,采用实体单元完成管体及约束阻尼层的有限元建模。在进行网格划分时,无论设计参数如何变化,都应能保证约束阻尼层和管体部分划分网格后的周向及轴向单元节点一一对应,实现如图2所示的有限元网格划分效果。

图2 Z形管路网格划分Fig.2 Mesh division of Z-shaped pipeline

为实现上述目的,对约束阻尼层与管体的周向和轴向的网格划分可采取不同的方案。

2.1.1 周向网格划分

当约束阻尼层的周向贴敷范围(由受控参数θ1和θ2控制)发生变化时,要保证约束阻尼层的节点与管体的单元节点一一对应。为了实现此目标,可将管体内外圆截面沿圆周均匀划分为k段(即内外圆圆周截面上各生成k个节点),则每个节点之间的周向间隔角度为θ0(θ0=360/k)。参照图2,假定对约束阻尼层周向贴敷角度要求为θ(θ=θ2-θ1),则参照上面的描述可确定约束阻尼片截面周向划分的份数n为

依据所划分的份数n进行分网,则可获得约束阻尼层与管体相匹配的网格划分方案。不同周向贴敷角的有限元网格划分见图3。

图3 对应不同周向贴敷角网格划分Fig.3 Mesh division corresponding to different circumferential attached angles

2.1.2 轴向网格划分

当轴向贴敷长度(受控参数h1、h2、h3)及约束阻尼层贴敷位置(受控参数l1、l2、l3)作为设计参数而改变时,需保证阻尼层能够贴敷于管体直线段受约束范围内的任意位置,且阻尼层与管体的单元节点保持应有的对应关系。同时,单元的尺寸也应能够按需设定。

为了实现上述目标,可先按照约束阻尼层的轴向贴敷长度及贴敷位置对管体进行切分,再沿管路轴向划分有限元网格。图4所示为对Z形管路切分成卡箍段、约束阻尼层段及光管管体段的示意图。完成管体的切分后,即可对卡箍段、阻尼层段和其他段管路分别设置网格单元的尺寸,以扫掠分网的方式完成参数化网格划分。

图4 Z形管路轴向管体切分示意图Fig.4 Schematic diagram of segmentation along axial direction for Z-shaped pipeline

2.1.3 约束阻尼层与管体单元的耦合

上述操作可实现以周向贴敷范围、轴向贴敷长度、阻尼层贴敷位置均为受控参数时,约束阻尼层管路的参数化网格划分。在完成参数化网格划分后,还需要将约束阻尼层及管体的各节点耦合在一起以成为一个整体,可采用“CPINTF”命令实现这一效果。

从表2可知,除了与上述分网密切相关的受控参数外,还有阻尼层厚度t1、约束层厚度t2、阻尼层材料参数(Ev、μv、ρv)和约束层材料参数(Ec、μc、ρc)等不直接影响分网的受控参数,这些参数可以直接输入到约束阻尼层管路的参数化有限元建模过程中。

2.2 卡箍的模拟及适应参数化的节点编号更新

为了实现完整的约束阻尼层管路系统参数化有限元建模,还需确定卡箍约束的模拟以及卡箍节点编号更新方法。

2.2.1 卡箍约束的模拟

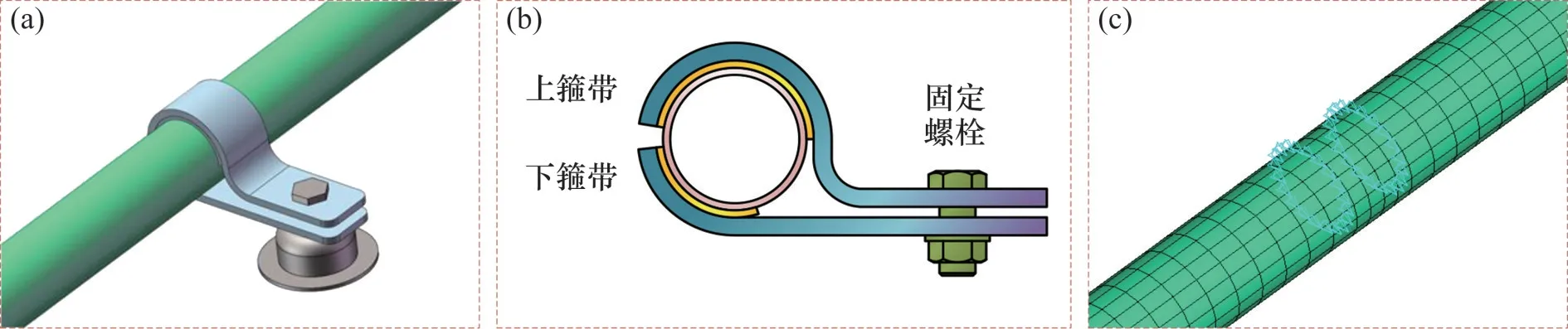

在实际中,卡箍通过箍带对管路施加了一个近圆柱面的约束,见图5(a)和(b)。在利用ANSYS建模时,可以选用弹簧单元,例如Combin14 来模拟卡箍的力学特性。在不影响建模精度的前提下,可对卡箍的建模进行适当简化,在采卡箍宽度范围内的2个端面的节点处,用2组沿周向均匀分布的弹簧对的方法模拟卡箍的力学行为[22-23],见图5(c)。

图5 卡箍实际结构与弹簧单元模拟Fig.5 Actual structure of clamp and simulation using spring element

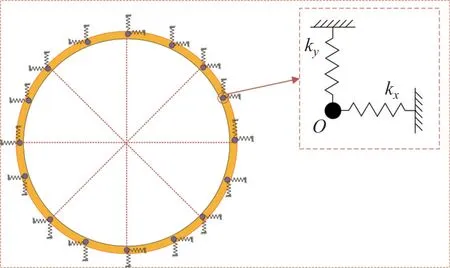

在每个弹簧面内(参见图6)沿管体圆周等分为N个弹簧对(N=k/λ,λ=1,2,3…),每个弹簧对包含x与y方向的平动刚度kx和kv,刚度可取相同数值。考虑到卡箍通过摩擦力还会对管路进行轴向约束,这里将该轴向约束简化为固定约束,即对O点施加z方向上的固定约束,这样,就完成了卡箍力学特性的模拟。

图6 弹簧单元周向分布Fig.6 Circumferential distribution of spring elements

2.2.2 适应参数化的卡箍节点编号更新

当改变约束阻尼层的相关设计参数后,管路网格划分后的节点编号顺序以及单元总数量都会发生变化,原定义的卡箍节点编号也会随之改变。但在一个确定的管路系统中,卡箍的位置是不变的,因而要求模拟卡箍的弹簧单元节点编号能适应阻尼层参数的改变,始终能按其应在的位置以弹簧单元的形式约束管路。

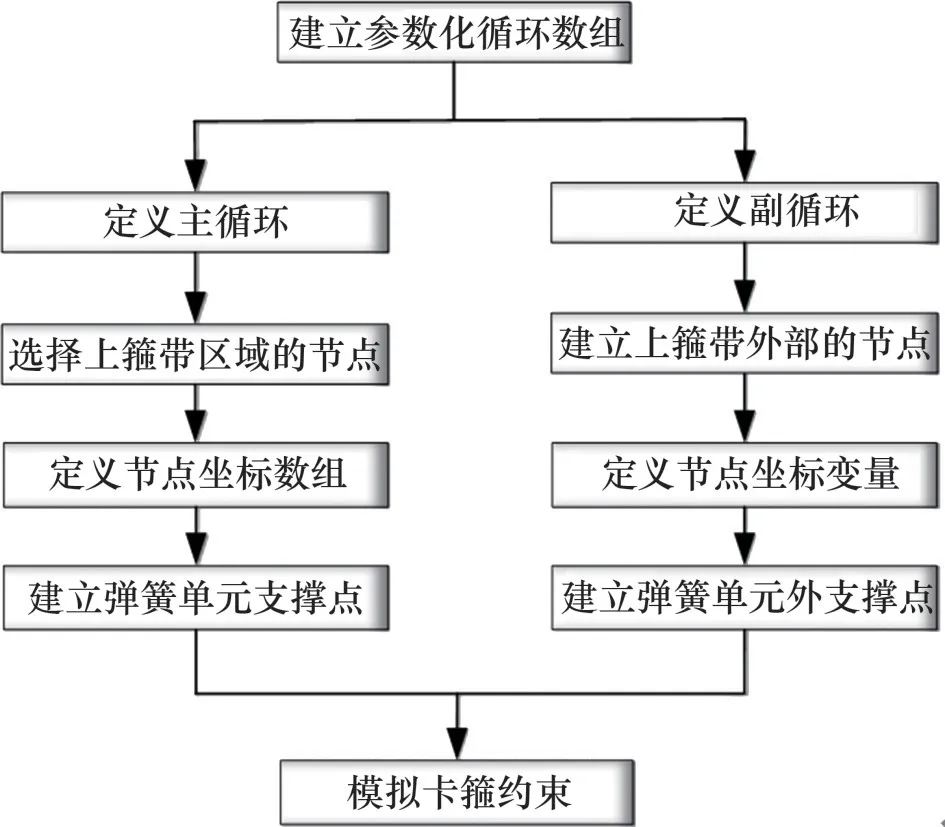

因此,按照节点位置而非节点编号选取卡箍约束处的单元节点。图6所示为一个弹簧面内的需施加约束的节点分布,为便于适应参数化建模的编程需要,将一个弹簧面分为上箍带区域和下箍带区域(也即圆形截面的上下半周)。以上箍带区域弹簧约束的施加为例(参见图7),描述适应约束阻尼层参数化的卡箍节点编号更新方法。

图7 上箍带区域内弹簧单元节点分布Fig.7 Distribution of spring element nodes in upper belt region

每个弹簧面内包含N组弹簧对,则每组弹簧对的间隔β0为

假定水平右侧的弹簧对a为第1组,对应的周向角度为0°,则第i组弹簧对b的周向角度β为

将周向角度β与管路外径和轴向坐标相结合,可在ANSYS中确定每个需建立弹簧单元的节点位置。图8所示为确定上箍带弹簧单元节点位置流程。

图8 确定上箍带弹簧单元节点位置流程Fig.8 Procedure of determining node positions of spring elements for upper belt region

首先,通过“*DIM”命令,定义一个数组(数组内变量数为上箍带内施加弹簧对的节点数),而后创建一个主循环,此循环的目的是选择出上箍带区域内需施加约束的各节点,并将节点的坐标赋值给数组内的变量,以此作为各弹簧对的内支撑点(如图7中点B)。

然后,创建一个副循环,利用“*GET”命令,得到内支撑点的节点坐标信息,并基于这些坐标,在此循环中创建出x和y方向上作为外支撑点的节点(参考图7中的Bx和By)。

最后,在每个内支撑点与外支撑点之间建立弹簧单元并施加约束条件,即可以完成卡箍对管路的约束建模。

上述操作可确保当阻尼层方案变动时,按照卡箍的位置更新弹簧单元的节点编号。

3 参数化建模方法与分析流程

以贴敷多约束阻尼片的Z形管路为例,描述在ANSYS 软件中进行约束阻尼层管路参数化有限元建模与分析的流程。

3.1 确定非受控参数

Z 形管路的几何参数包括管体的内径和外径、3 个直线段长度、2 个折弯角及折弯半径等,其材料参数主要包含管路的密度、弹性模量和泊松比,卡箍的相关参数包含卡箍位置、卡箍宽度和卡箍刚度。将这些参数作为常数输入到管路系统建模程序中。

3.2 确定受控参数

基于一个阻尼层贴敷方案,确定表2中的参数值。为便于贴敷方案的参数化,将各参数赋值到变量中。当变换阻尼层的贴敷方案时,只需更改各变量取值。

3.3 实施参数化有限元建模

依据所输入的非受控参数,可创建出Z形管路的几何模型。为便于建立阻尼层的参数化模型,可在管路的各直线段起始处分别创建局部坐标系,基于各局部坐标系和之前输入的阻尼层贴敷方案相关的变量,生成阻尼层的几何模型。

具体地,按2.1节提到的方法,对贴敷约束阻尼层Z形管路的几何模型进行切分与分网。具体操作如下:

1)以“WPSYS”命令将工作平面移动至3 个局部坐标系处;

2)通过“WPOFF”命令将工作平面分别移动至卡箍两端和阻尼片两端;

3)以“VSBW”命令将管路的2 个卡箍及3 个阻尼片的作用区域进行切割;

4)完成切分后,利用“LSEL”命令选择出需划分的管路轴向边线,利用“LESIZE”命令定义划分数量;

5)用“SWEEP”命令扫掠得到贴敷约束阻尼层管路的有限元模型。

按2.2节中的方法引入卡箍约束,最终形成贴敷约束层管路系统参数化的有限元模型。

3.4 执行振动特征分析

为了评估阻尼层贴敷方案的合理性,需进行振动分析,求解的参数包括固有频率、振型、模态损耗因子及振动响应等。固有频率及模态振型求解可利用分块兰索斯法,而求解贴敷约束阻尼层的管路系统的模态损耗因子可采用模态应变能法[24]。具体的求解公式为

在求解振动响应时,仅考虑黏弹性材料的阻尼贡献,即将上面求得的各阶模态损耗因子转换为模态阻尼比输入振动响应的求解程序中。第r阶模态阻尼比ξr与模态损耗因子ηr之间的关系为

需要说明的是,为了适应评估各阻尼层方案的需求,需要将模态损耗因子及模态阻尼比以变量的形式进行参数化表达。

3.5 阻尼层方案合理性评判

基于计算的振动参数,确认阻尼层贴敷方案是否合理,若合理则结束,若不合理,则重复3.1节至3.4节中的步骤。

4 实例研究

4.1 问题描述

为了更详细地说明贴敷约束阻尼层管路参数化建模的过程,以1个具体的Z形管路为对象进行实例研究。管路几何尺寸如图9所示,该管路的2个折弯角皆为90°。在3个直线段处贴敷黏弹性约束阻尼片,阻尼片的材料参数见表3。Z 形管路的管路基体材料为45钢,其弹性模量为210 GPa,密度为7 800 kg/m3,泊松比为0.27。以约束阻尼层的周向贴敷范围、轴向贴敷长度以及贴敷厚度作为设计参数,进行参数化有限元建模及振动分析。

图9 Z形管路几何参数Fig.9 Geometric parameters of Z-shaped pipeline

表3 黏弹性阻尼层及约束层材料参数Table 3 Material parameters of viscoelastic damping layer and constraining layer

4.2 参数化有限元建模

不同的约束阻尼层贴敷方案见表4。采用第3节所描述的流程实施参数化有限元建模。所选用的单元为SOLID186,而模拟卡箍力学特性的弹簧单元设定如下:每周均匀分布于20 个节点,每个节点处的x及y方向的线刚度为6.5×103N/m,每个卡箍处的总刚度为5.2×105N/m(即所有节点处x与y方向上的刚度总合)。最终生成的面向3种贴敷方案的管路系统有限元模型见图10。

图10 面向3种贴敷方案的管路系统有限元模型Fig.10 Finite element model of pipeline system for three different schemes

表4 不同的约束阻尼层贴敷方案Table 4 Different attaching schemes of CLD

4.3 贴敷约束阻尼层管路振动分析

4.3.1 固有特性

利用ANSYS 中的模态求解模块,对不同贴敷方案下管路系统的固有频率进行求解,相关结果见表5。为了进行比对,将贴敷前的管路系统固有频率也列在表5(标记为O)。

表5 对应不同贴敷方案的管路前6阶固有频率Table 5 The first 6 order natural frequencies of pipeline with different attaching schemes Hz

由表5可知,各方案相对于贴敷约束阻尼层前各阶固有频率变化不大。具体地,方案C第6阶的改变量最大,幅度为4.22%。图11所示为不同贴敷方案Z形管路的前2阶模态振型。

图11 不同贴敷方案下Z形管路前2阶振型Fig.11 The first two modal shapes of Z-shaped pipeline under different attaching schemes

为了比较贴敷前后Z 形管路模态振型的变化,求解3种贴敷方案下管路各阶模态振型与贴敷前管路模态振型的模态置信度ϑ。求解模态置信度ϑ的计算公式为

式中:φr与φr1分别表示贴敷约束阻尼层与贴敷前的Z形管路第r阶振型向量。具体地,对不同贴敷方案下的管路系统,沿管路轴向提取相同位置的有限个节点的振型向量,并将这些振型数据代入式(6)中,求得的结果见表6。

表6 不同贴敷方案管路与贴敷前管路模态置信度Table 6 Modal assurance criterion between CLD pipeline and uncoated pipeline

在表6 中,模态置信度最小值为0.998 72,已经接近于1。因此,Z 形管路贴敷约束阻尼层后,其模态振型几乎没有改变,后续可以用同一拾振点来比较贴敷前后以及各贴敷方案之间振动响应。

最后,利用式(4)计算各贴敷方案下管路系统前6 阶模态损耗因子,相关结果见表7。从表7 可知,方案C 管路模态损耗因子最大,方案B 次之,方案A最小。从表4可知,方案C的贴敷长度及阻尼层厚度相对较大。

表7 对应不同贴敷方案管路前6阶模态损耗因子Table 7 The first 6 orders modal loss factors corresponding to different attaching schemes

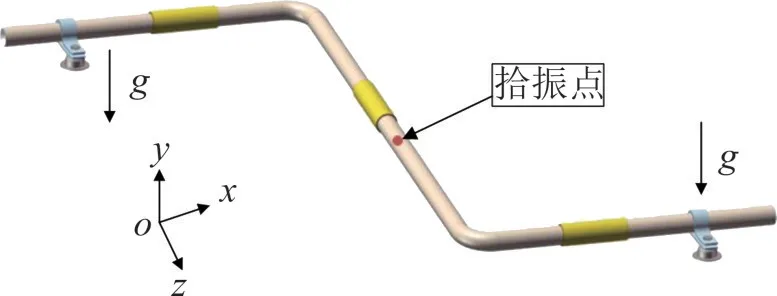

4.3.2 振动响应

针对贴敷约束阻尼层前后Z形管路系统进行振动响应分析,进一步评价所设定的3种贴敷方案对管路的减振效果。图12所示为Z 形管路所受的基础激励及拾振点位置,假定管路系统受1g(g为重力加速度)基础激励,采用模态叠加法求解图示拾振点的振动响应(贴敷前及对应3 种贴敷方案均是同一拾振点)。

图12 Z形管路所受的基础激励及拾振点位置Fig.12 Base excitation and position of vibration picking point of Z-shaped pipeline

在分析过程中,仅考虑黏弹性阻尼层的阻尼,具体按各阶模态阻尼比引入(由式(5)可将表7求得的各阶模态损耗因子变换为模态阻尼比)。为了简化,仅给出第1阶共振区的频域响应曲线,如图13所示。

图13 不同贴敷方案下Z形管路1阶共振区频域响应曲线Fig.13 Frequency response curves of Z-shaped pipelines in the first order resonance region different attaching schemes

由图13 可看出,贴敷前的管路位移响应峰值最大,贴敷方案A中,贴敷为半周贴敷,在第1阶共振频率处的位移响应峰值较贴敷前有明显下降;贴敷方案B与方案C中,贴敷均为整周贴敷,响应峰值相较于半周贴敷的方案A 出现大幅下降,且方案C的减振效果最好。基于以上结果可以推断,阻尼层的周向贴敷范围对振动响应的影响最大,贴敷长度及阻尼层厚度增大对减振有利,这与前面管路系统模态损耗因子分析结果是一致的。

5 结论

1)以Z 形管路为例,提出了贴敷约束阻尼片管路系统参数化有限元建模的理念,即将管路的几何参数、材料参数、卡箍布局及各卡箍力学性能参数等作为非受控参数用于待减振管路有限元建模,而将阻尼片的贴敷位置、阻尼片面积、阻尼片中黏弹性及约束层的厚度和材料参数等作为受控参数,分阶段完成整个管路系统参数化模型的创建。

2)描述了实施贴敷约束阻尼片管路系统参数化有限元建模的关键技术方法,实现了约束阻尼层与管体的单元节点的一一对应,完成了适应阻尼层贴敷方案参数化的卡箍位置处节点编号的更新,并基于所提出的方法创建了贴敷约束阻尼片Z形管路的参数化有限元模型。

3)贴敷约束阻尼层后管路系统的振动响应较贴敷前均下降。其中,阻尼层的周向贴敷范围越大,轴向贴敷长度越长,贴敷厚度越大,减振效果则越明显。