变电设施用钢与7 系铝合金的盐雾腐蚀及力学性能衰减研究

2023-10-30张有佳黄朝文

樊 磊, 李 波, 张有佳, 黄朝文, 石 维, 李 伟

(1.贵州电网有限责任公司电力科学研究院, 贵州 贵阳 550000;2.东北电力大学建筑工程学院, 吉林 吉林 132000; 3.贵州大学材料与冶金学院, 贵州 贵阳 550025)

0 前 言

低合金钢因具有强韧性适中、价格低廉等优点,被广泛应用于公路桥梁、高压输电塔体、车辆、海洋工程、建筑、压力容器、特种设备等领域[1]。 高压隔离开关是发电厂和变电站电气系统中重要的开关,其承载部分的主要用材为Q345 钢。 电器电力部门的运行分析报告指出,因大气环境中空气湿度及腐蚀介质含量过高导致Q345 钢的锈蚀已成为高压隔离开关安全运行的最大隐患[1]。 虽然现有裸露钢结构件表面常采用有机或者无机涂层处理,前期可防止或延迟腐蚀的发生及发展,但是对于重污染区和湿度较高的沿海地区,通过在钢结构件表面制备防腐涂层等现有防腐措施的效果明显不足[2]。 另外,由于高压隔离开关的来回运动,接触部位常伴有严重的磨损,导致表面涂层很快就被磨损掉,失去防腐的作用,此外,因涂层局部的磨损脱落引起的局部严重腐蚀会加速构件腐蚀[3]。 因此,要彻底解决这一问题,必须从基材着手,寻找一种与钢材强度相当、耐久性更好、景观效果好的新型材料,替换Q345 钢作为高强腐蚀环境中的构件基材。 7075 铝合金被广泛应用于海洋船舶工程、航空航天等领域,其0.2%屈服强度可达到455 MPa 左右,高于Q345钢[4-7],从强度设计角度可用于替代Q345 钢制造高压隔离开关。 但以往研究[6]表明,7075 铝合金是所有铝合金中耐盐雾腐蚀性能较差的合金之一。 在相同的腐蚀环境中,与Q345 钢相比7075 铝合金的耐腐蚀性能和力学性能衰减率的高低仍有待研究。 目前国内没有利用铝合金代替钢用于电力设施的先例,且国际上也无采用7075 铝合金替代Q345 钢用于电器设备的相关标准,当前的研究多分别对Q345 钢和7075 铝合金在不同的腐蚀环境中的性能进行研究。 为此,本工作对比了7075 铝合金和Q345 钢在经过不同盐雾腐蚀时间(7,21,42 d)后的力学性能衰减和表面腐蚀形貌变化规律,为用于高强度腐蚀环境中的高压隔离开关相关零部件选材提供参考。

1 试 验

1.1 试验材料

Q345 钢和7075 铝合金的金相组织如图1 所示,化学成分如表1 所示。 由图1 可知,Q345 钢的原始组织为典型的热轧回火组织,7075 铝合金的原始组织为轧制变形后T6 处理(完全人工时效)后的组织,晶粒沿着轧向被拉长,可见少量的细小析出相。 由表1 可知,与相关文献[8,9]对比,本工作采用的试验用Q345 钢和7075 铝合金的成分在标准范围内。

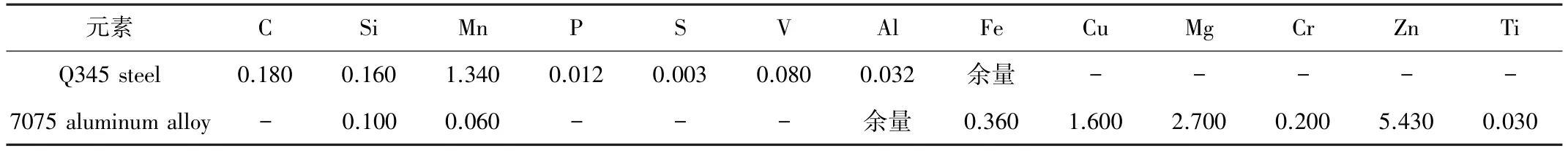

表1 Q345 钢和7075 铝合金的化学成分 %Table 1 Chemical composition of Q345 steel and 7075 aluminum alloy %

图1 Q345 钢和7075 铝合金的金相组织Fig.1 Microstructure of Q345 steel and 7075 aluminum alloy

1.2 试验方法

1.2.1 盐雾腐蚀试验

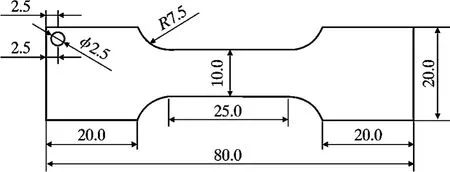

将Q345 钢和7075 铝合金加工成尺寸为30 mm×40 mm×5 mm 的挂片试样,拉伸试样原始标距为L0=25 mm、过渡段曲率半径R=7.5 mm、截面厚度为5 mm,宽度为20 mm,图2 为拉伸试样尺寸示意图。 每种材料有3 组挂片试样和4 组拉伸试样。 为保证数据准确性,不同腐蚀时间取3 个平行试样。

图2 拉伸试样尺寸Fig.2 Size of tensile sample

试验前对所有试样表面用砂纸逐级打磨至1 200号并抛光,清洗、除油、干燥、编号后测量尺寸并在精密电子天平上称重,精确到0.001 g,置于真空干燥器内备用。 利用分析纯NaCl 和蒸馏水配制质量分数为5%的NaCl 溶液(pH=6.5~7.2)。 盐雾沉降量1~2 mL/h (80 cm2),气压0.06 MPa,温度为(35±1)℃,对Q345 钢和7075 铝合金挂片及拉伸试样分别进行腐蚀时间为1 周期(7 d)、2 个周期(21 d)、3 个周期(42 d)的盐雾腐蚀试验。 试验周期结束后取出试样,随后按GB/T 1645-1996,对Q345 钢用500 mL HCl+500 mL 去离子水+10 g 六次甲基四胺配制的除锈剂溶液[10]浸泡1 h 以除去试样表面腐蚀层,对试样先后用蒸馏水、酒精清洗干净;对7075 铝合金用硝酸浸泡2 min 除锈后用蒸馏水冲洗干净;然后对2 种材料吹干并放置于50 ℃真空干燥箱中干燥4 h,干燥结束后再用精密电子天平称量失重。 按式(1)计算腐蚀速率v,取平均值:

式中,m0为腐蚀前试样的质量,g;m1为腐蚀后去除腐蚀产物的试样的质量,g;A为试样的表面积,m2;t为腐蚀时间,d。

1.2.2 拉伸试验、金相组织及表面腐蚀形貌分析

(1)拉伸试验 按GB/T 228.1-2010“金属材料拉伸试验:第1 部分室温试验方法”取原始态及不同腐蚀时间拉伸样在MTS Landmark 2000 试验机上测试腐蚀前后材料的拉伸性能,拉伸速率均为0.5 mm/min。

(2)金相制备和组织分析 用电火花线切割机将试样切成小块,冷镶嵌后用砂纸逐级打磨并抛光,乙醇脱脂后用蒸馏水冲洗,冷风吹干。 对Q345 钢和7075铝合金分别用4%(体积分数)硝酸酒精和凯勒试剂腐蚀后,用Leica DMI5000M 型金相显微镜观察试样的微观组织。

(3)试样截面和表面腐蚀形貌分析 采用LEXT OLS 5000 三维测量激光显微镜分析2 种试样经过不同腐蚀时间后的表面腐蚀形貌和表面粗糙度变化情况,评价材料表面的腐蚀敏感性。 对腐蚀前后的7075 铝合金和Q345 钢试样用线切割机切取截面后制备金相组织观察试样,利用SUPRA 40 扫描电镜观察2 种材料腐蚀前和经过不同腐蚀时间后截面的腐蚀形貌。

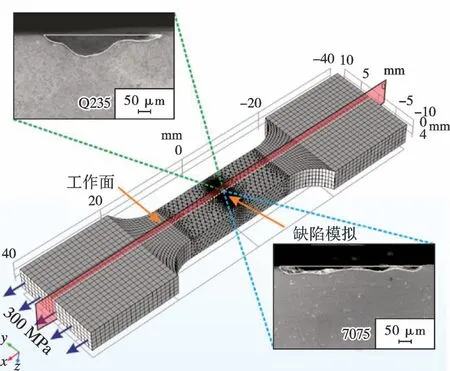

1.2.3 腐蚀缺陷导致的应力集中有限元分析

为进一步分析Q345 钢和7075 铝合金2 种材料在5%NaCl 腐蚀环境中的腐蚀行为及对其力学性能的影响,采用Ansys 有限元软件模拟了2 种材料在受载下腐蚀缺陷导致的应力集中区域大小及应力集中的程度。采用3 维空间建模,网格划分及工作面示意如图3 所示。 通过SEM 获得腐蚀最深处截面,根据腐蚀边界1 ∶1描绘腐蚀坑形态,网格划分采用多级细化,接近缺陷处网格密度增大,采用固体力学模块,试样端部模拟施加小于2 种材料屈服强度(345 MPa 左右)的300 MPa 拉应力,求解器采用稳态求解器,最终得到腐蚀缺陷截面的应力分布结果。

图3 腐蚀缺陷应力分布数值模拟网格划分与工作面设定示意图Fig.3 Schematic diagram of grid division and working face setting for numerical simulation of stress distribution of corrosion defects

2 结果与讨论

2.1 2 种材料经过不同腐蚀时间后的拉伸性能

采用Q345 钢制备的零部件是电力设施中的主要承力构件,若采用7075 铝合金替代Q345 钢制备电力设施零部件,首先得考虑其力学性能是否达标。 因此,先对Q345 钢及7075 铝合金在腐蚀环境中的力学性能衰减进行对比研究,获得2 种材料在相同的腐蚀环境中的力学性能衰减规律,为7075 铝合金替代Q345 钢制备电力设施构件的力学性能条件提供依据。

2.1.1 2 种材料经过不同腐蚀时间后的拉伸曲线

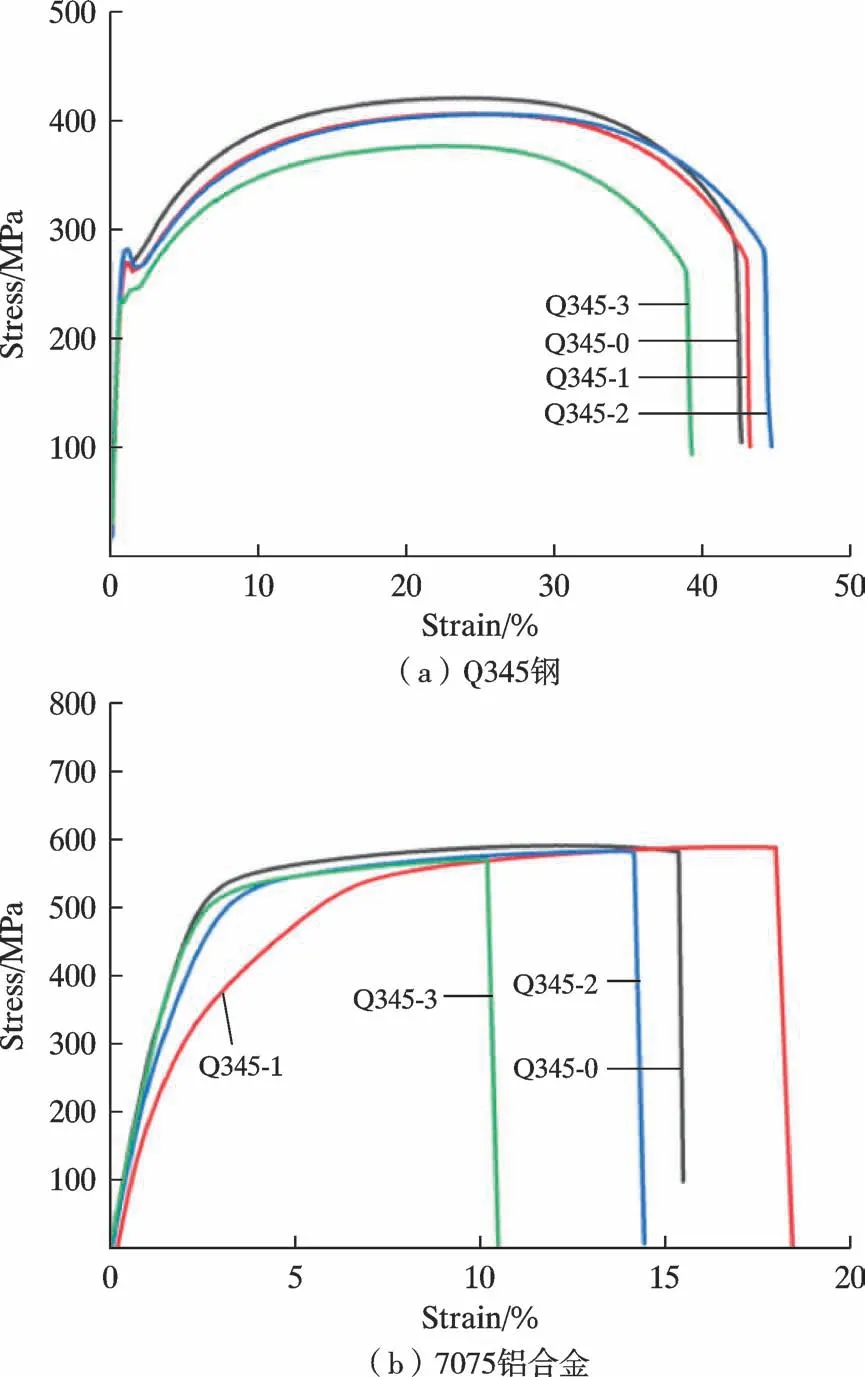

通过对所有腐蚀前后的试样进行室温拉伸试验,得到腐蚀前后Q345 钢和7075 铝合金试样的室温拉伸应力应变曲线如图4 所示。 图4 中-0 表示原始态,-1表示腐蚀1 个周期(7 d),-2 表示腐蚀2 个周期(21 d),-3 表示腐蚀3 个周期(42 d)。 由图4a 可知,随腐蚀时间的延长,Q345 钢的各项力学性能均呈现退化趋势,弹性阶段变化不明显,但抗拉强度和屈服强度均显著降低。 Q345 钢的屈服平台有前移的趋势,盐雾腐蚀7 d 后,屈服平台缩短且越来越不明显;42 d 后,此时没有明显的屈服平台。 说明腐蚀会缩短塑性屈服区间,而且随着腐蚀时间延长钢材的脆性有一定程度增加[9]。 由图4b 可知,随腐蚀时间的延长,7075 铝合金的各项力学性能只出现了轻微退化,其中抗拉强度有小幅度的衰减,弹性阶段曲线斜率变化不大,只是试样拉伸到断裂的最大应变量迅速减小,即腐蚀对7075 铝合金的塑性影响较大,但对其强度和刚度的影响不大[10]。 综合分析图4 可知,经过不同腐蚀时间(7,21,42 d)后,Q345 钢和7075 铝合金的力学性能均有一定程度的衰减,但Q345 钢的力学性能衰减幅度远比7075铝合金的大。

图4 Q345 钢及7075 铝合金经过不同腐蚀时间后的拉伸应力-应变曲线Fig.4 Tensile stress-strain curves of Q345 steel and 7075 aluminum alloy after different corrosion times

2.1.2 2 种材料经过不同腐蚀时间后的强度、延伸率及断面收缩率

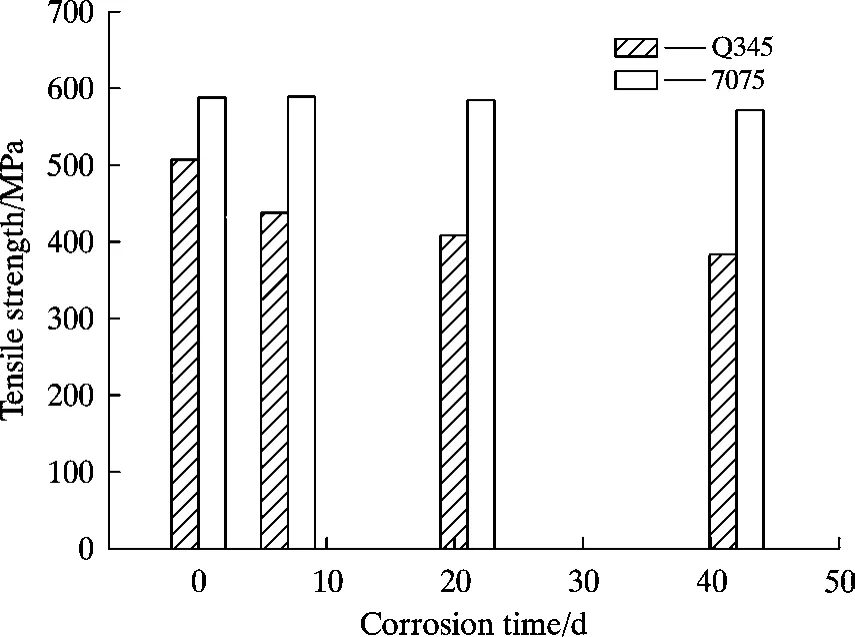

图5 为不同腐蚀时间后7075 铝合金和Q345 钢的抗拉强度。 由图5 可知,在相同的腐蚀环境中经不同腐蚀时间后,2 种材料的强度均出现了衰减,这是由于腐蚀对金属材料的力学性能有影响[2,5]。 但是,2 种材料的力学性能衰减程度却不同。 对于7075 铝合金,盐雾腐蚀7 d 对其强度几乎无影响;随着腐蚀周期的延长,材料的强度仅有小幅度的衰减且衰减趋势较为缓慢,盐雾腐蚀42 d 后抗拉强度的衰减率仅为3.00%。但是,对于Q345 钢来说,在盐雾腐蚀7 d 后就出现了较为明显的强度衰减,抗拉强度衰减率达14.69%;随时间延长,Q345 钢的强度衰减趋势非常明显,盐雾腐蚀42 d 后抗拉强度的衰减率达到了24.58%,其衰减率是7075 铝合金的8 倍左右。

图5 不同腐蚀时间后7075 铝合金和Q345 钢的抗拉强度Fig.5 Tensile strengths of Q345 steel and 7075 aluminum alloy after different corrosion times

图6 为不同腐蚀时间后Q345 钢和7075 铝合金的延伸率和断面收缩率。

图6 不同腐蚀时间后Q345 钢和7075 铝合金的延伸率(A)和断面收缩率(Z)Fig.6 Elongation (A) and reduction of area (Z) of Q345 steel and 7075 aluminum alloy after different corrosion times

由图6 可知,在相同的腐蚀环境中经过不同腐蚀时间后,2 种材料的延伸率和断面收缩率的变化稍有不同。 对于7075 铝合金,其延伸率和断面收缩率均呈现减小的趋势,且变化幅度明显,盐雾腐蚀42 d 后7075铝合金延伸率和断面收缩率分别降低了34%和46%左右,说明盐雾腐蚀对7075 铝合金的塑性影响较大。 对于Q345 钢来说,整体的延伸率和断面收缩率都比7075铝合金要高很多,而且由于钢铁的塑性较好,盐雾腐蚀对Q345 钢的延伸率几乎没有太大的影响,盐雾腐蚀42 d 后Q345 钢延伸率仅降低7%左右,但是对于断面收缩率的影响较大,盐雾腐蚀42 d 后Q345 钢的断面收缩率降低了25%。

综上所述,5%NaCl 盐雾腐蚀对Q345 钢和7075 铝合金的强度和塑性都有一定的影响,但是由于2 种材料各自的耐腐蚀性能不同,所以导致其腐蚀后的力学性能表现不同。 其中,强度方面,Q345 钢的衰减率远高于7075 铝合金,例如,经过42 d 盐雾腐蚀后,Q345钢的衰减率是7075 铝合金的8 倍。 然而塑性方面,尤其是延伸率,Q345 钢受盐雾腐蚀的影响较小,而7075铝合金的塑性受盐雾腐蚀影响较大。 但是,42 d 盐雾腐蚀后7075 铝合金的延伸率和断面收缩率仍然高于8%,符合工程应用所需的最低塑性指标要求。

2.2 2 种材料盐雾腐蚀后的表面及剖面形貌

为进一步分析盐雾腐蚀对2 种材料力学性能的影响规律,对比分析了Q345 钢和7075 铝合金经过不同的盐雾腐蚀时间后的表面形貌、表面粗糙度及剖面形貌变化。

2.2.1 2 种材料盐雾腐蚀后的表面形貌

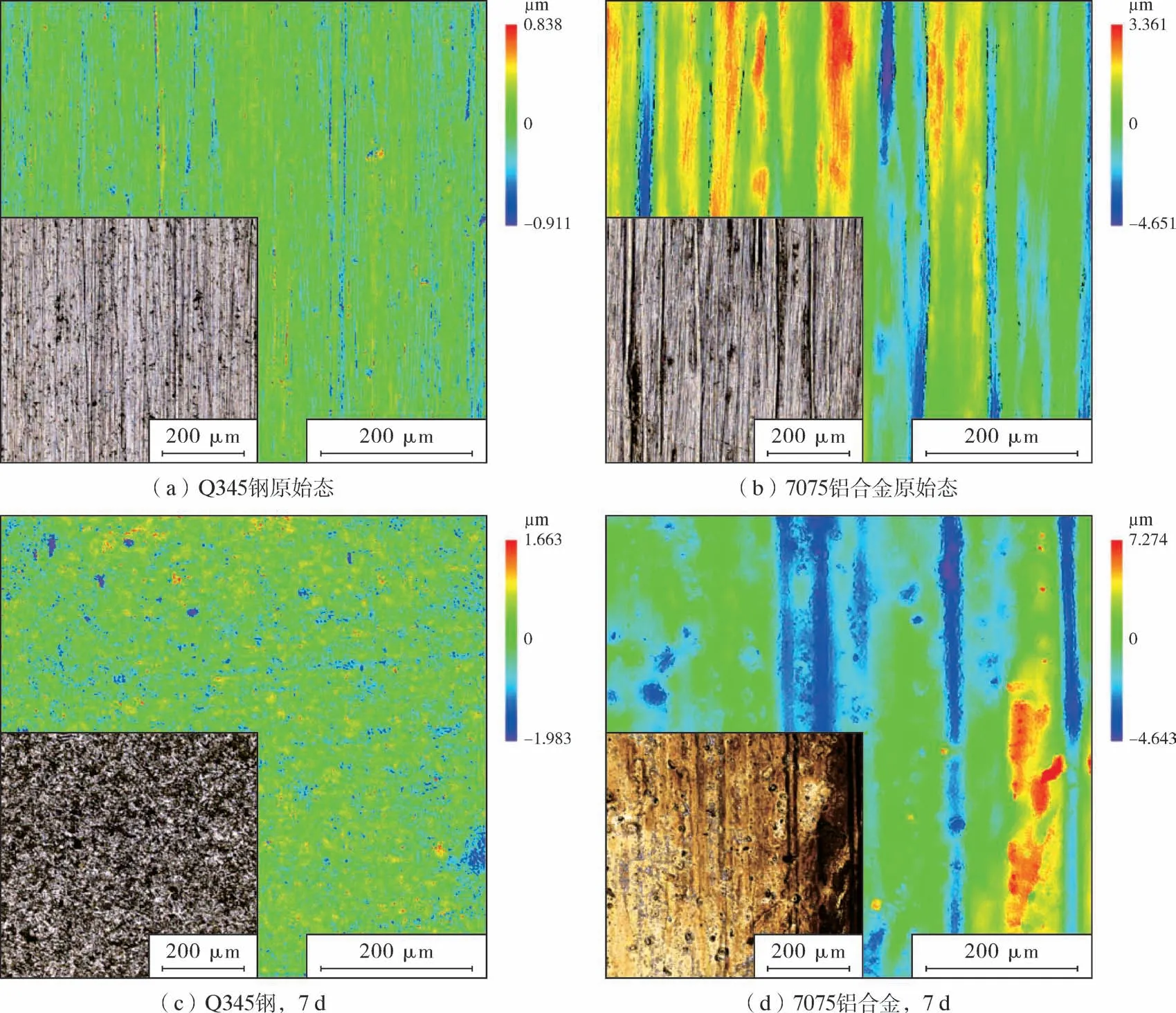

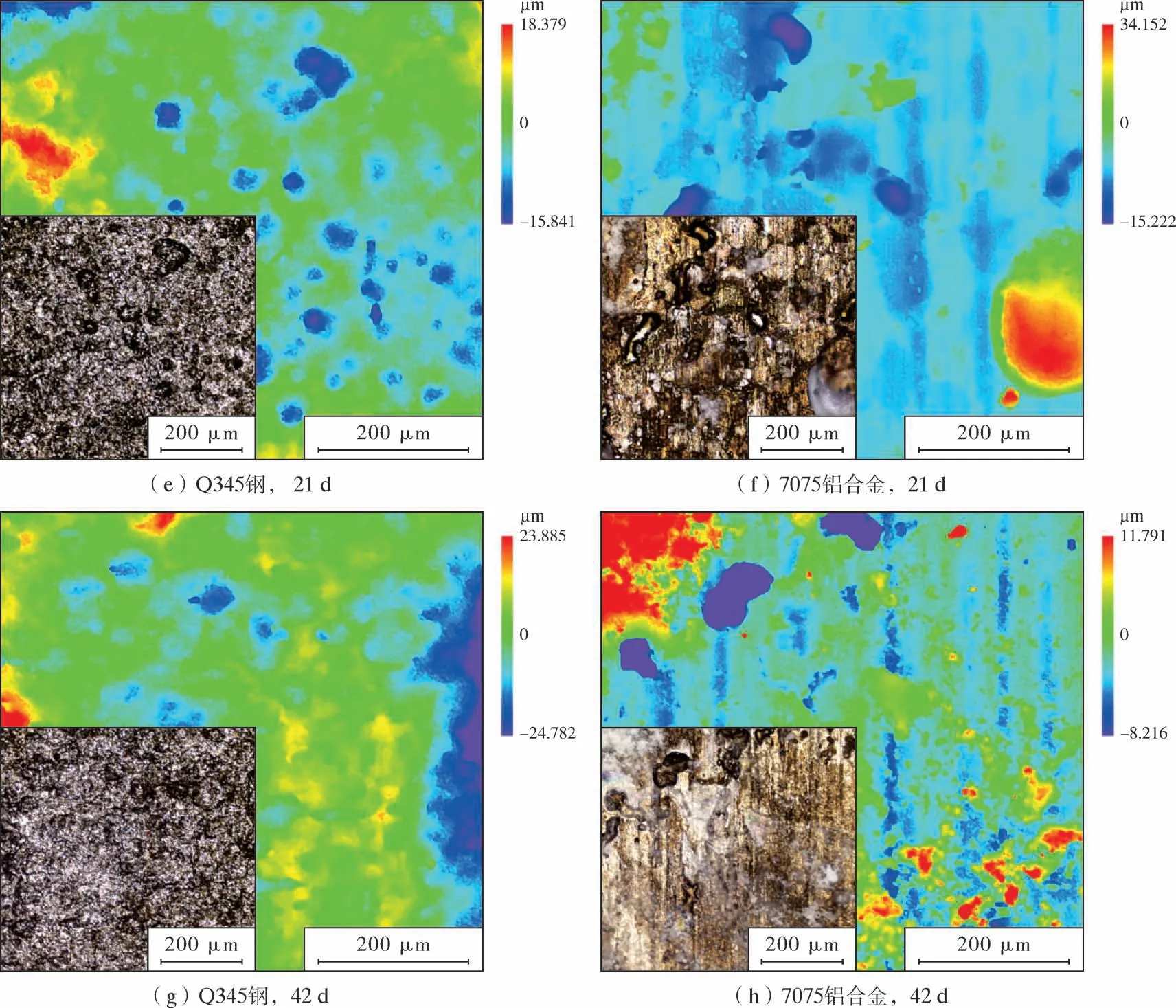

图7 为经过不同腐蚀时间以及除锈处理后Q345钢和7075 铝合金的表面形貌。 Q345 在经过腐蚀后,宏观上出现了明显的锈层增厚。 利用除锈液进行表面除锈后,三维测量激光显微镜测试的是去除锈层后的基体表层,由图7 可知,Q345 基体已完全失去了平整的原有表层,侵蚀后表面凹凸起伏,局部区域如图7e 出现了类似点蚀坑的腐蚀形态,但由于Q345 为非钝性金属,点蚀区域并不与周边区域形成较大的电势差异,尚不构成点蚀闭塞模型成立基本要素,因此未见其点蚀坑区域出现明显的局部腐蚀加速,蚀孔深度较浅,总体仍应判定为均匀腐蚀减薄。 相比而言,7075 铝合金腐蚀在7 d 时表面出现了点状腐蚀;腐蚀21 d 后,表面出现大量的灰白色锈层覆盖;但当腐蚀到42 d 后,原有表层仍得到保留,仅析出相部位出现了局部腐蚀,而且整个表面相对平整。 由此说明7075 铝合金以局部点蚀为主[11],而Q345 钢主要为整体均匀腐蚀[12,13]。

图7 Q345 钢和7075 铝合金经不同盐雾腐蚀时间以及除锈处理后的表面形貌Fig.7 Surface morphology of Q345 steel and 7075 aluminum alloy after different salt spray corrosion times and rust removal treatment

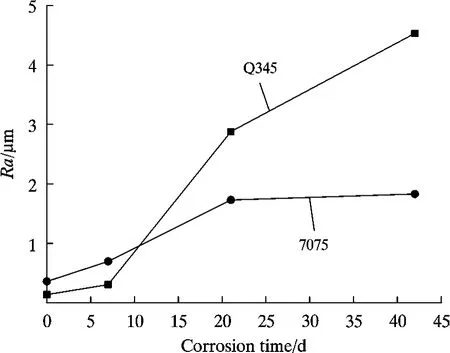

图8 为Q345 钢和7075 铝合金经不同腐蚀时间后的平均表面粗糙度。

图8 不同腐蚀时间后Q345 钢和7075 铝合金的平均表面粗糙度Fig.8 Average surface roughness of Q345 steel and 7075 aluminum alloy after different corrosion times

由图8 可知,随着盐雾腐蚀时间的延长,2 种材料的表面粗糙度均有一定增加,但是7075 铝合金的表面粗糙度变化较Q345 更为平缓。 腐蚀21 d 后,Q345 钢试样表面平均粗糙度值约为同期7075 铝合金的2 倍,表明Q345 钢表面已出现严重的全面腐蚀,表面起伏差异性增大,容易产生应力集中现象。

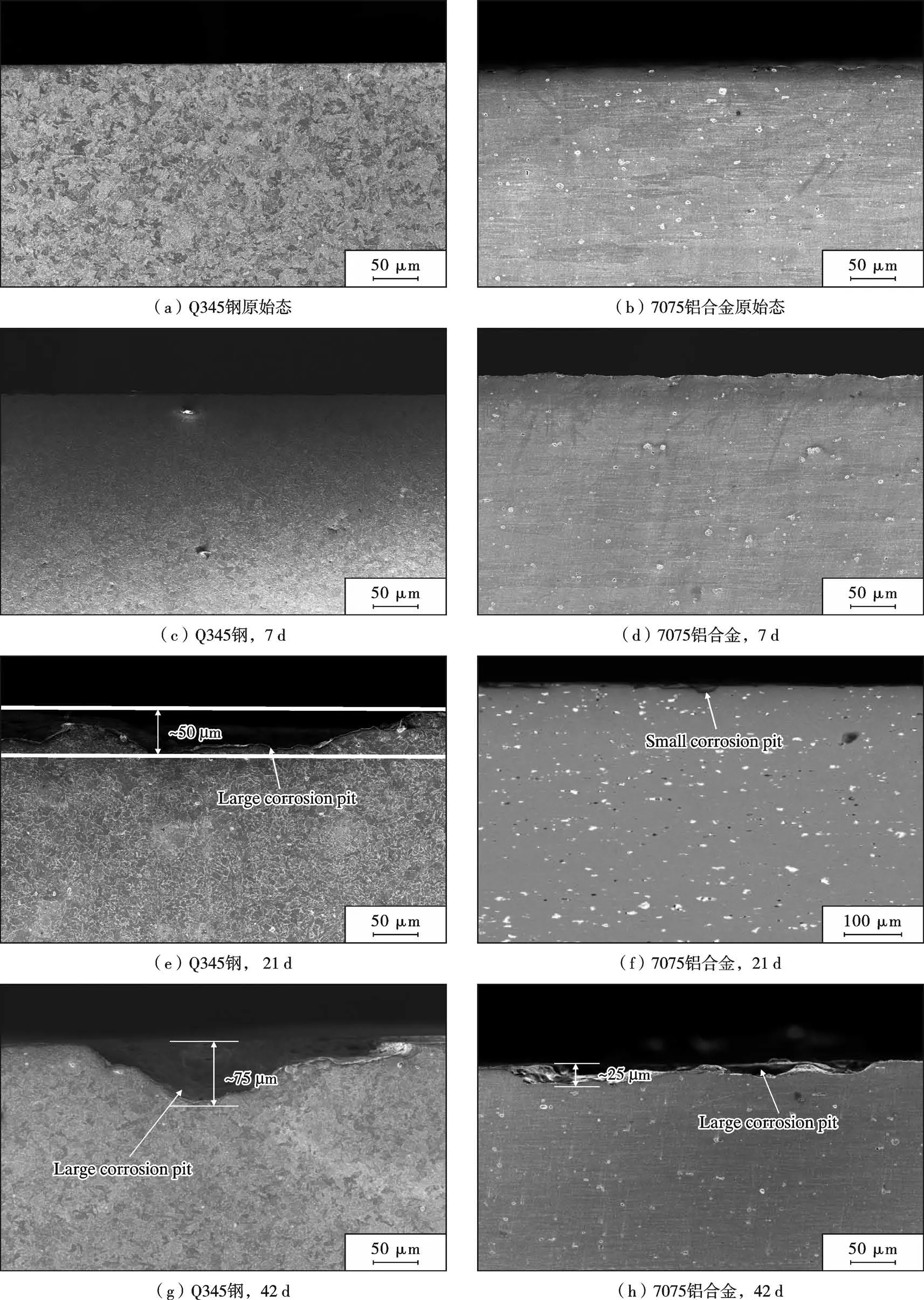

2.2.2 2 种材料盐雾腐蚀后的截面形貌

图9 为Q345 钢和7075 铝合金经不同盐雾腐蚀时间后的截面形貌。 由图9 可知,随着腐蚀时间的延长,Q345钢和7075 铝合金表面均逐渐被腐蚀,形成一些腐蚀坑。但在相同腐蚀时间时,与7075 铝合金相比,Q345 钢的腐蚀坑深度更深,且随着腐蚀时间延长其试样最大腐蚀坑深度数值增大趋势更为明显(图9e、9f)。 此外,还可看到Q345 钢在腐蚀21 d 时已经出现腐蚀坑呈连续分布的现象,且在大的腐蚀坑内含有许多形状不规则的小腐蚀坑(图9e),腐蚀坑的深度达到50 μm 左右。 然而7075铝合金在腐蚀42 d 时才出现多个腐蚀坑将要连在一起的现象,但仍然是单个较小腐蚀坑单独分布,腐蚀坑内壁较为平滑(图9h),深度仅为25 μm 左右。 相比而言,腐蚀42 d 后,Q345 钢表面腐蚀坑变得更大更深,深度达到75 μm 左右。 图9 所示结果进一步验证了图8 的测试结果。 由此可知Q345 钢会在原有腐蚀坑上加速腐蚀,且由于腐蚀坑连在一起且不规则性强,导致腐蚀表层的腐蚀产物疏松,从而大片脱落,进而使得腐蚀愈发严重[14,15]。 然而,在相同环境和相同时间条件下7075 铝合金的腐蚀坑较小且零散分布,使得7075 铝合金不会出现腐蚀产物大片脱落的情况,未产生剥蚀现象。

图9 Q345 钢和7075 铝合金经不同盐雾腐蚀时间后的截面形貌Fig.9 Cross-sectional morphology of Q345 steel and 7075 aluminum alloy after different salt spray corrosion times

2.3 2 种材料的耐蚀性能

2 种材料经不同盐雾腐蚀时间后的腐蚀失重和腐蚀速率变化如图10 所示。 由图10a 可知,7075 铝合金和Q345 钢试样表面腐蚀产物均随腐蚀时间的延长而持续增加,但7075 铝合金的腐蚀失重率低于Q345 钢。7075 铝合金的腐蚀速率在初期较快,但当表层被腐蚀产物覆盖后,其腐蚀速率减缓[15]。 而Q345 钢的腐蚀速率并未表现出随时间变化而减缓的特征,表明其锈层在盐雾环境中并未实现物理阻隔作用,同时也观察到Q345 在盐雾箱中存在流锈现象,未能形成有效的腐蚀产物膜,如图7e、7g,因此,Q345 的腐蚀速率[0.030 g/(m2·d)]比同期7075 铝合金的腐蚀速率[0.002 g/(m2·d)]快约15 倍左右。

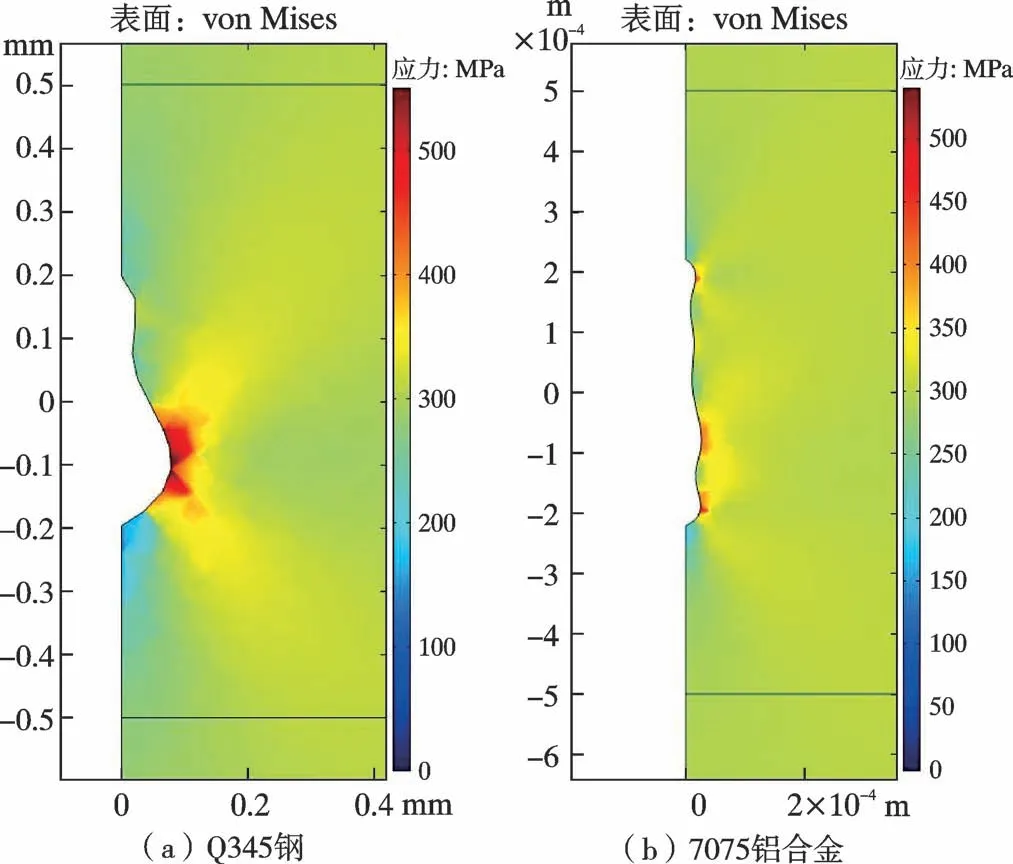

2.4 2 种材料的腐蚀缺陷处的应力集中模拟结果

针对上述2 种材料经盐雾腐蚀后均形成了导致应力集中的腐蚀坑的情况(图7 和图9),为了进一步分析盐雾腐蚀对2 种材料力学性能的影响,通过有限元软件模拟了Q345 钢和7075 铝合金2 种材料在相同腐蚀环境中(5%NaCl)腐蚀后,300 MPa 的应力加载下腐蚀缺陷处的应力集中情况,如图11 所示。 由图11 可知,在低于2 种材料的屈服强度的加载下,由于腐蚀环境的影响,从而使得2 种材料均在腐蚀缺陷处产生了局部的应力集中,而应力集中程度(~500 MPa)高于2 种材料的屈服强度(~345 MPa)。 但是由于2 种材料本身耐腐蚀性能的不同,导致其腐蚀缺陷的形态和表面腐蚀坑的深度不同(图7 和图9),最终导致其在同种受力下试样的应力分布及应力集中程度有显著差别,Q345 钢的应力集中程度明显高于7075 铝合金(图11)。 这是因为Q345 钢在5%NaCl 盐雾腐蚀液中的耐蚀性能明显弱于7075 铝合金,在经过一定的腐蚀时间后,Q345 钢表面形成较深的腐蚀坑,而铝合金表面只有轻微的腐蚀,且腐蚀坑相对较浅(图7、9)。 受载下,较深的腐蚀坑处的缺口效应产生了强烈的应力集中,腐蚀坑越深,应力集中越明显,而且应力集中程度越强烈[16](图11)。 应力集中往往导致材料的局部塑性变形,最终导致材料断裂失效。 因此根据腐蚀坑的大小及其引起的局部应力集中程度可以判断,7075 铝合金在同等腐蚀环境中其安全性比Q345 钢要高。 因此,可以利用7075 铝合金替代Q345 钢用于制造电力设施设备。

图11 Q345 钢和7075 铝合金腐蚀缺陷处的应力集中模拟结果Fig.11 Simulation results of stress concentration in corrosion defects of Q345 steel and 7075 aluminum alloy

3 结 论

(1)在5%NaCl 盐雾腐蚀环境中,随腐蚀时间的延长,Q345 钢和7075 铝合金均出现了力学性能衰减的趋势,但Q345 钢的最高抗拉强度衰减率(24.58%)是7075 铝合金的(3.00%)8 倍。

(2)随盐雾腐蚀时间的延长,Q345 钢的腐蚀速率、最大腐蚀坑深度和表面粗糙度变化值均比7075 铝合金大。 Q345 钢锈层在盐雾环境中并未实现物理阻隔作用,而7075 铝合金表面腐蚀后形成的腐蚀产物具有物理阻隔作用。 Q345 钢的平均腐蚀速率[0.030 g/(m2·d)]是7075 铝合金[0.002 g/(m2·d)]的15倍左右。 受载下Q345 钢中由腐蚀坑引起的应力集中程度显著高于7075 铝合金。 因此,理论上可用7075 铝合金代替Q345 钢作为基材制造在高强度腐蚀环境中服役的高压隔离开关相关零部件。