316L 不锈钢在Cl-和HCO3-协同作用下的腐蚀行为研究

2023-10-30王孝磊

高 毓, 谢 飞, 赵 猛, 王孝磊

(1.辽宁石油化工大学石油天然气工程学院, 辽宁 抚顺 113001;2.抚顺石化公司乙烯化工厂, 辽宁 抚顺 113004; 3.辽河油田庆阳勘探开发分公司, 甘肃 庆阳 745000)

0 前 言

近年来,随着石油天然气行业的发展,越来越多的石油开采设备投入使用[1]。 其中316L 不锈钢凭借其优良的耐蚀性和经济性,被广泛地的应用于采油套管当中[2]。 尽管316L 性能优异,但是随着开采环境的日益恶劣, 316L 也存在腐蚀开裂情况[3,4]。 因此有必要研究316L 不锈钢在复杂环境下的腐蚀机理。

油田采油环境工况复杂,所含离子众多。 其中,Cl-是导致腐蚀的最为显著的影响因素之一[5-8]。 目前,国内外已经对奥氏体不锈钢在Cl-条件下的腐蚀做了大量的研究。 白江虎等[9]研究了组织为奥氏体的坡莫合金在中性Cl-溶液中的腐蚀行为,研究表明腐蚀主要为局部腐蚀,表现为Cl-的晶间腐蚀和点蚀。 张鸣伦等[10]研究了海水环境中Cl-含量对316L 腐蚀行为的影响,结果表明Cl-含量升高会导致316L 的钝化膜更容易溶解。 杨瑞成等[11]研究了温度和Cl-质量分数对304 不锈钢耐蚀性能的影响,研究表明,二者的升高都会弱化不锈钢钝化膜的修复能力,同时也减弱了不锈钢的抗点蚀能力。 Zhang 等[12]的研究结果表明奥氏体不锈钢的钝化膜一定程度上阻碍了腐蚀的进行,但Cl-最终会穿透钝化膜。 大量的研究都表明[13-15]Cl-浓度的升高会破坏不锈钢钝化膜从而加剧不锈钢的点蚀。与此同时,HCO3-在油田采出水中也大量存在,同时也是影响金属腐蚀的重要因素之一[16]。 国内外学者对此做了大量的研究。 吕乃欣等[17]研究了HCO3-对超级13Cr 马氏体不锈钢钝化行为及点蚀行为的影响,结果表明HCO3-会增大钝化膜的厚度,并减少点蚀缺陷,对不锈钢起到了保护作用。 张威等[18]研究了超级马氏体不锈钢SuperCr13 在模拟地层水环境中的腐蚀行为,研究结果表明随着模拟液中HCO3-含量的升高,材料的自腐蚀电流密度也逐步增大。 常钦鹏等[19]研究了地下咸水阴离子协同作用对316L 耐蚀性能的影响,结果表明当Cl-和S-存在时,加入的HCO3-的增多会加速316L 不锈钢的腐蚀。 Ma 等[20]研究了低镍不锈钢在地下水中的腐蚀行为,结果表明在地下水模拟环境中,HC对腐蚀有抑制作用,同时HCO3-浓度愈高,抑制效率愈显著。 由此可见,国内外学者对不锈钢在HC环境下的腐蚀情况持有多种不同看法;而且316L 多在离子复杂的环境下服役,目前对于316L 在多离子协同作用下的腐蚀机理研究相对较少。

作为中国的第三大油田,辽河油田地下水中的Cl-和HC含量极高,在此环境下很容易发生金属腐蚀。因此,本工作以辽河油田地下水为模拟溶液,从钝化膜角度研究316L 不锈钢在Cl-和HCO3-协同作用下的腐蚀行为,以为316L 不锈钢在辽河促进油田环境下的应用提供理论参考。

1 实 验

1.1 实验材料

实验材料为316L 采油套管切割得到。 首先将316L 不锈钢加工成尺寸为10 mm×10 mm×2 mm 的试件。 再将导线焊在试件工作面的背面,留下工作面1 cm2,其余部分用环氧树脂封在聚四氟乙烯中。 风干固定后,将316L 钢工作面用80,150,400,800,1 000,1 500号砂纸逐级打磨,之后用抛光膏抛光,然后用丙酮除油、乙醇除水,最后用冷风吹干备用。

1.2 实验介质

根据辽河油田地下水成分[21],配制出如表1 的模拟液。 本工作以辽河油田地下水模拟液为基底,通过改变NaCl 和NaHCO3含量来调节溶液中Cl-浓度和HC浓度。 试样在不同浓度的Cl-(0,0.030 0,0.051 5,0.070 0 mol/L)环境中,并改变其HCO3-浓度(0.01,0.03,0.05 mol/L)如表2 所示,共12 组实验。

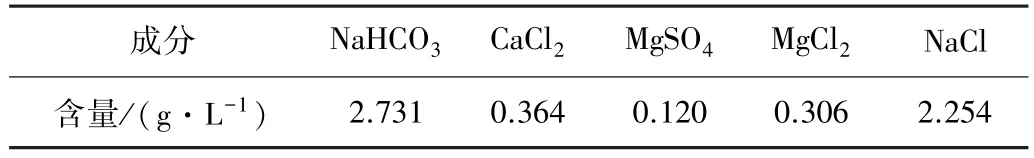

表1 辽河油田地下水模拟液成分Table 1 Composition of simulated liquids of groundwater in the Liaohai oilfield

表2 实验溶液配制方案 mol/LTable 2 Experimental solution preparation scheme mol/L

1.3 实验方法

实验采用三电极体,其中316L 为工作电极,Pt 为对电极,饱和甘汞电极(SCE)为参比电极。 将三电极体系连接到2273 电化学工作站,测试试件在不同环境下的开路电位(EOCP)、EIS 和循环极化曲线。 开路电位测量设定时间为1 800 s,以确保后续实验稳定。 交流阻抗的测量范围是100 kHz ~10 mHz,利用ZSimpWin软件对阻抗谱的测试结果进行等效电路的拟合并记录相关元件的数值。 循环极化曲线的扫描范围为-0.5 ~1.6 V,扫描速率为5 mV/s[22]。 实验结束后,用德国LeicaDM2500 型金相显微镜对试样表面进行表征,并利用XPS 分析腐蚀产物的组成。 每组实验平行3 次来保证实验的可重复性。

2 结果与讨论

2.1 交流阻抗

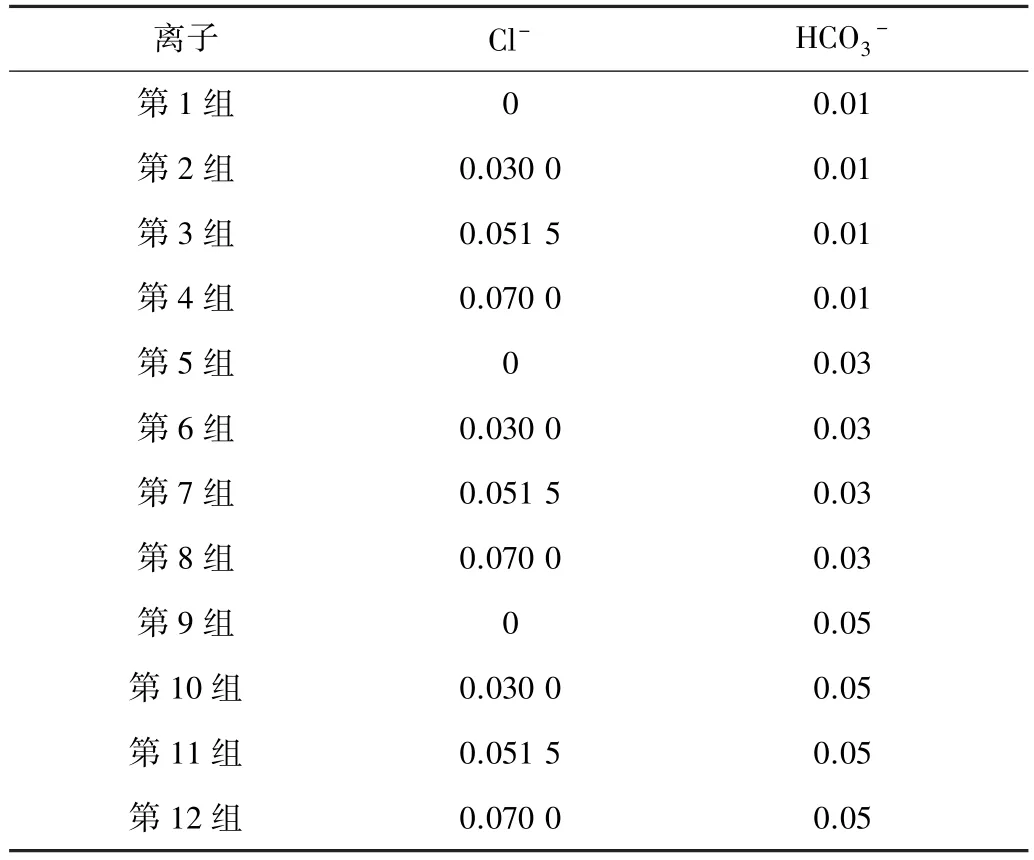

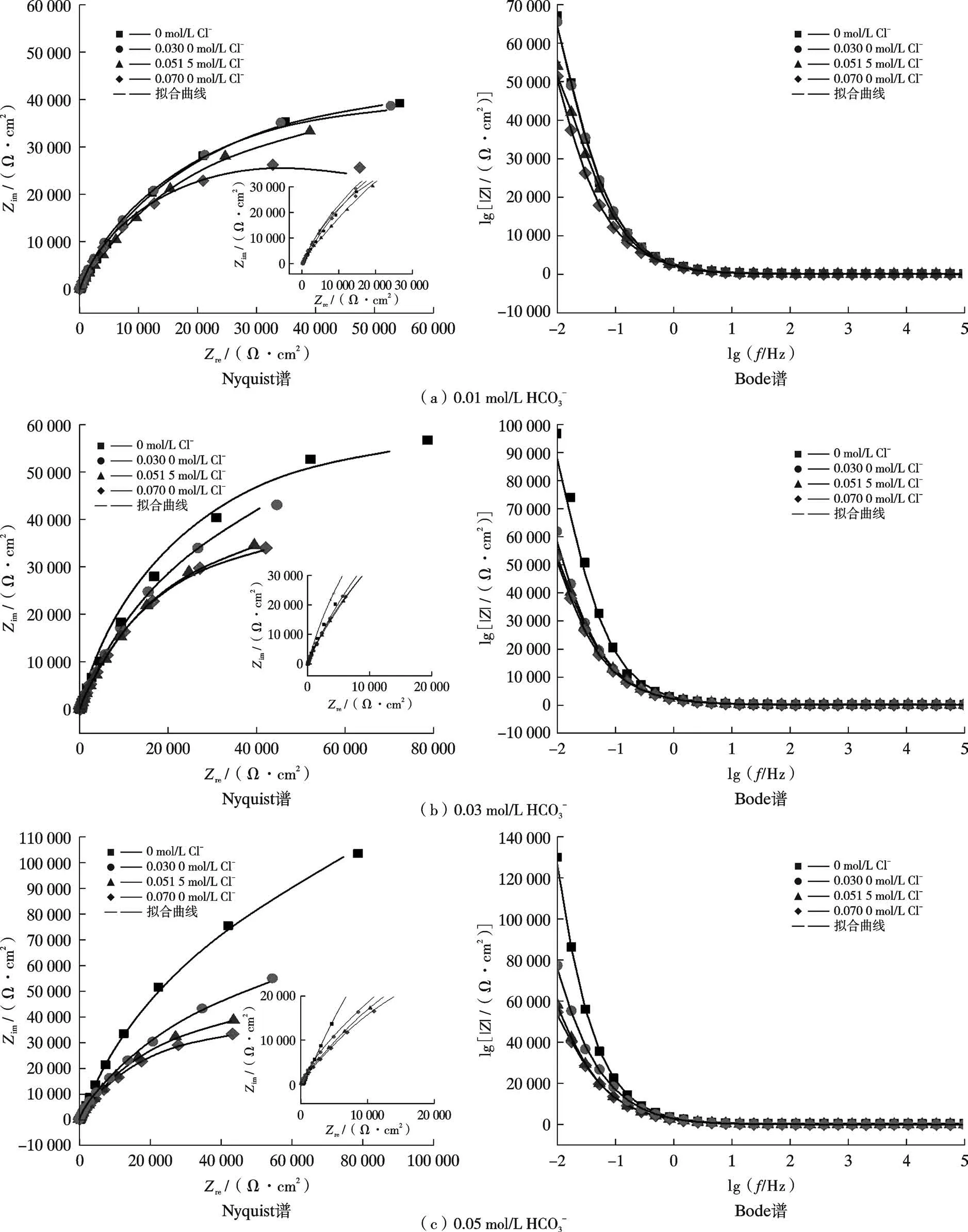

图1 是316L 试件在HCO3-浓度为0.01,0.03,0.05 mol/L 中,不同Cl-浓度的实验条件下的Nyquist 谱和Bode 谱。 由Nyquist 谱可知,316L 不锈钢在不同Cl-浓度以及不同HCO3-浓度下的阻抗谱形状基本相似。 在图1a~1c 中,均为Cl-为0 mol/L 时的容抗弧直径最大,然后随着Cl-浓度的增大,容抗弧直径逐渐减小,当Cl-浓度达到0.070 0 mol/L 时,容抗弧直径最小。 由此可知Cl-浓度的增大导致316L 的腐蚀速率加快。 这是因为Cl-半径小, 有着较强的穿透力, 可以穿透氧化膜中的空隙,到达金属表面,并与金属反应形成可溶性化合物,使不锈钢的氧化膜结构改变,破坏了氧化膜的致密性和完整性,因而引发了基体的腐蚀[23]。 当Cl-浓度为0 mol/L 时,随着HCO3-浓度的增加,曲线的容抗弧直径依次递增,说明随着HCO3-浓度的增加试件的腐蚀速率减慢。

图1 316L试件在不同Cl-以及HCO3-环境下的Nyquist曲线及其对应的Bode谱Fig.1 Bode plotscorresponding to Nyquistplotsof316Lspecimens indifferent Cl-and HCO3- environments

由与Nyquist 谱对应的Bode 谱可知Cl-浓度的升高使阻抗模曲线移向低频区。 在不同HCO3-浓度(0.01,0.03,0.05 mol/L)的环境中,Cl-为0 mol/L 时,阻抗模曲线的频率均为最高,Cl-浓度为0.070 0 mol/L 时,阻抗模值在低频区的值是最小的。 由此可以得出Cl-浓度的增大使316L 在电化学反应中的阻碍减小,腐蚀加剧[24]。

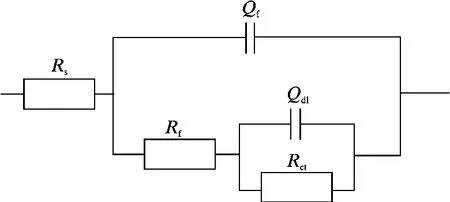

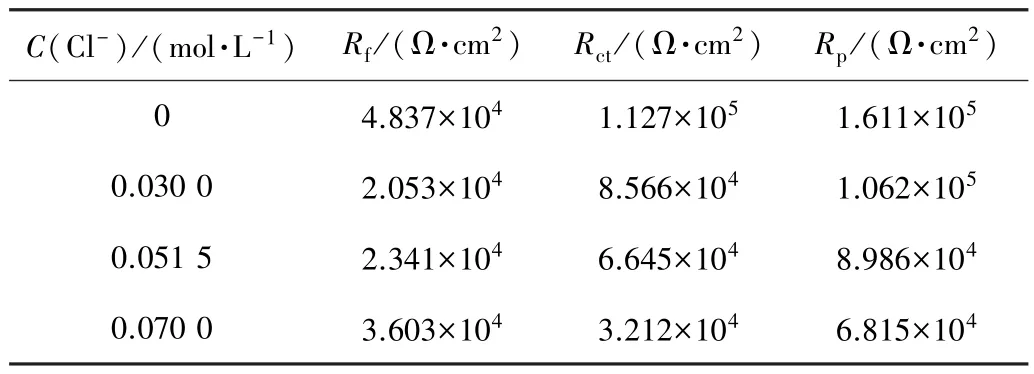

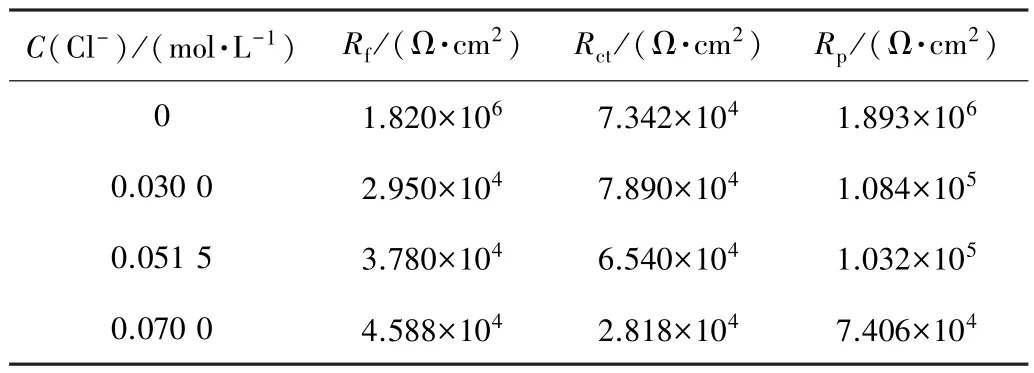

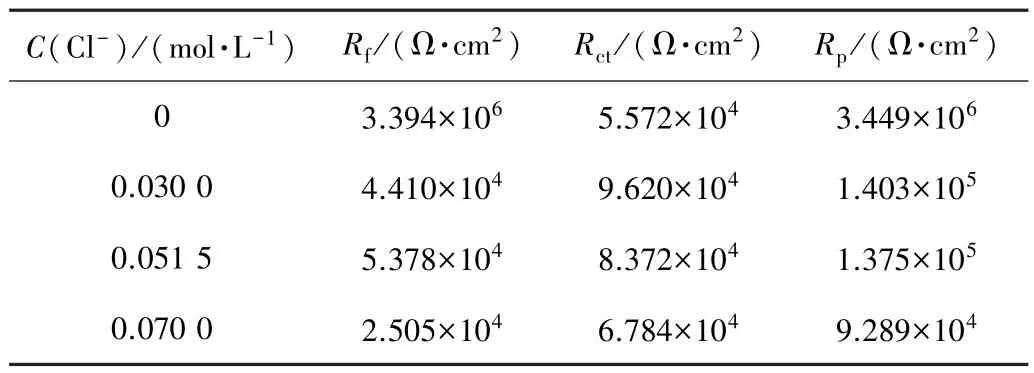

图2 为316L 试样在电化学实验中的拟合电路图R(Q(R(QR)))。 其中Rs为溶液电阻,Rct为电荷的传递电阻,Rf为生成的腐蚀产物膜层电阻,Qdl为界面双电层电容,Qf为膜层电容。Rp是整个反应过程中的极化电阻,这里定义Rp=Rf+Rct。Rp越小,腐蚀越快[25]。 通过拟合得出316L 在不同介质环境中的电化学腐蚀参数如表3~5。 由表可知,随Cl-增多,Rp逐步降低,腐蚀加剧[26]。 与此同时,当Cl-一定时,HCO3-浓度增加,Rp随之增大。 这说明Cl-浓度的增大会加剧腐蚀,而HC浓度的增加则会减缓腐蚀。

图2 等效电路图Fig.2 Equivalent circuit diagram

表3 316L 在0.01 mol/L HCO3-环境中的电化学腐蚀参数Table 3 Electrochemical corrosion parameters of 316L in 0.01 mol/L HCO3- environment

表4 316L 在0.03 mol/L HCO3-环境中的电化学腐蚀参数Table 4 Electrochemical corrosion parameters of 316L in 0.03 mol/L HCO3- environment

表5 316L 在0.05 mol/L HCO3-环境中的电化学腐蚀参数Table 5 Electrochemical corrosion parameters of 316L in 0.05 mol/L HCO3- environment

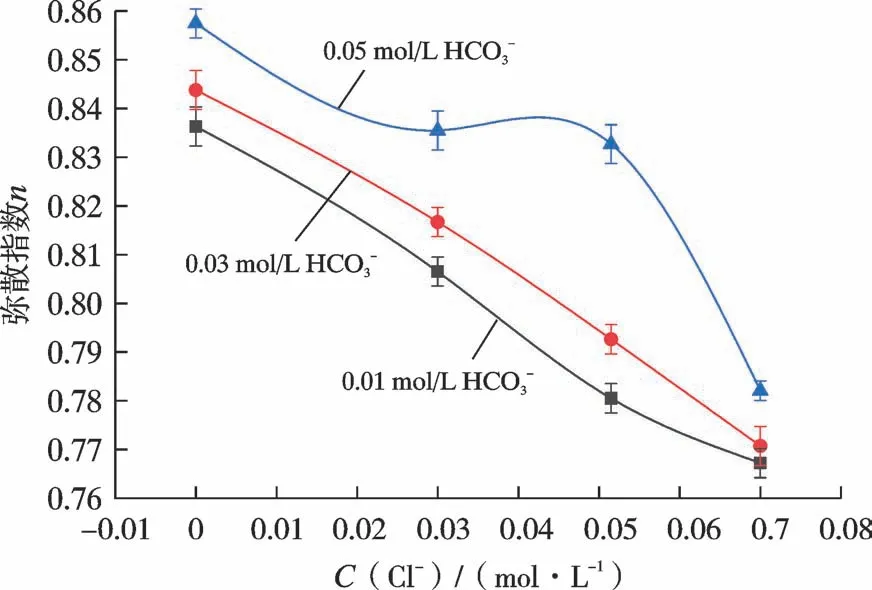

图3 为不同实验环境下的弥散指数图。

图3 316L 在不同Cl-以及HCO3-环境下的弥散指数(n)图Fig.3 Dispersion index (n) plot of 316L in different Cland HCO3- environments

由图3 可知,当HCO3-浓度一定时,随着Cl-浓度的增大,弥散指数n逐步降低;而当Cl-浓度一定时,随着HCO3-浓度的增加弥散指数n则会增大。 这说明Cl-的增多会使不锈钢表面氧化膜愈加疏松,而HCO3-浓度的增加会促进基体表面产物膜的生成[27]。

2.2 循环极化曲线

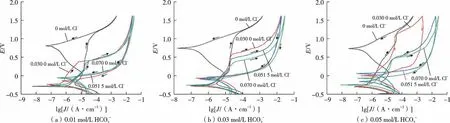

316L 试件在不同介质环境中的循环极化曲线结果如图4 所示。 从图中可以明显看出:随着Cl-浓度的上升,腐蚀电流密度也随之增大。 当环境中Cl-含量为0 mol/L 时,3 种HCO3-浓度下的腐蚀类型均属于典型的钝化型腐蚀。 当电极电位自低向高扫描时,阳极腐蚀电流密度逐步增高并逐渐趋于缓慢,这是典型的钝化特征。 到回扫时,回扫的腐蚀电流密度已经明显小于相同电位下正扫的腐蚀电流密度,这说明钝化得到进一步稳固,没有点蚀产生。 当HCO3-浓度为0.01,0.03,0.05 mol/L 且Cl-含量分别为0.030 0,0.051 5,0.070 0 mol/L 时,该腐蚀类型均属于钝化膜破裂型。 如图,在正扫过程中,随着电位升高,腐蚀电流密度也在逐步升高,随后腐蚀电流密度便不再明显升高,此时曲线呈现钝化特征。 之后腐蚀电流密度突然迅速增大,这表明钝化膜发生破裂,电极表面出现点蚀。 同电位回扫时的腐蚀电流密度大于正扫,这是由于自催化效应导致的阴离子聚集和局部酸化引发的[22]。 正是电极的自催化效应,促进了点蚀坑内的阳极溶解,使腐蚀坑不断扩大,钝化膜并没有得到修复。 由图还可知,随着Cl-的增多,阳极极化曲线会向右移动,这说明Cl-的增多会导致阳极反应速率变快,腐蚀加剧。 当环境中存在Cl-时,正向扫描的腐蚀电位均低于回扫的腐蚀电位,即未腐蚀区域的腐蚀电位低于腐蚀区域的腐蚀电位。 由于电位较高的区域受到保护,电位较低的区域将被腐蚀,所以会在不锈钢的表面形成均匀的腐蚀[28]。

图4 316L 试件在不同Cl-以及HCO3-环境下的循环极化曲线Fig.4 Cyclic polarization curves of 316L specimens in different Cl- and HCO3- environments

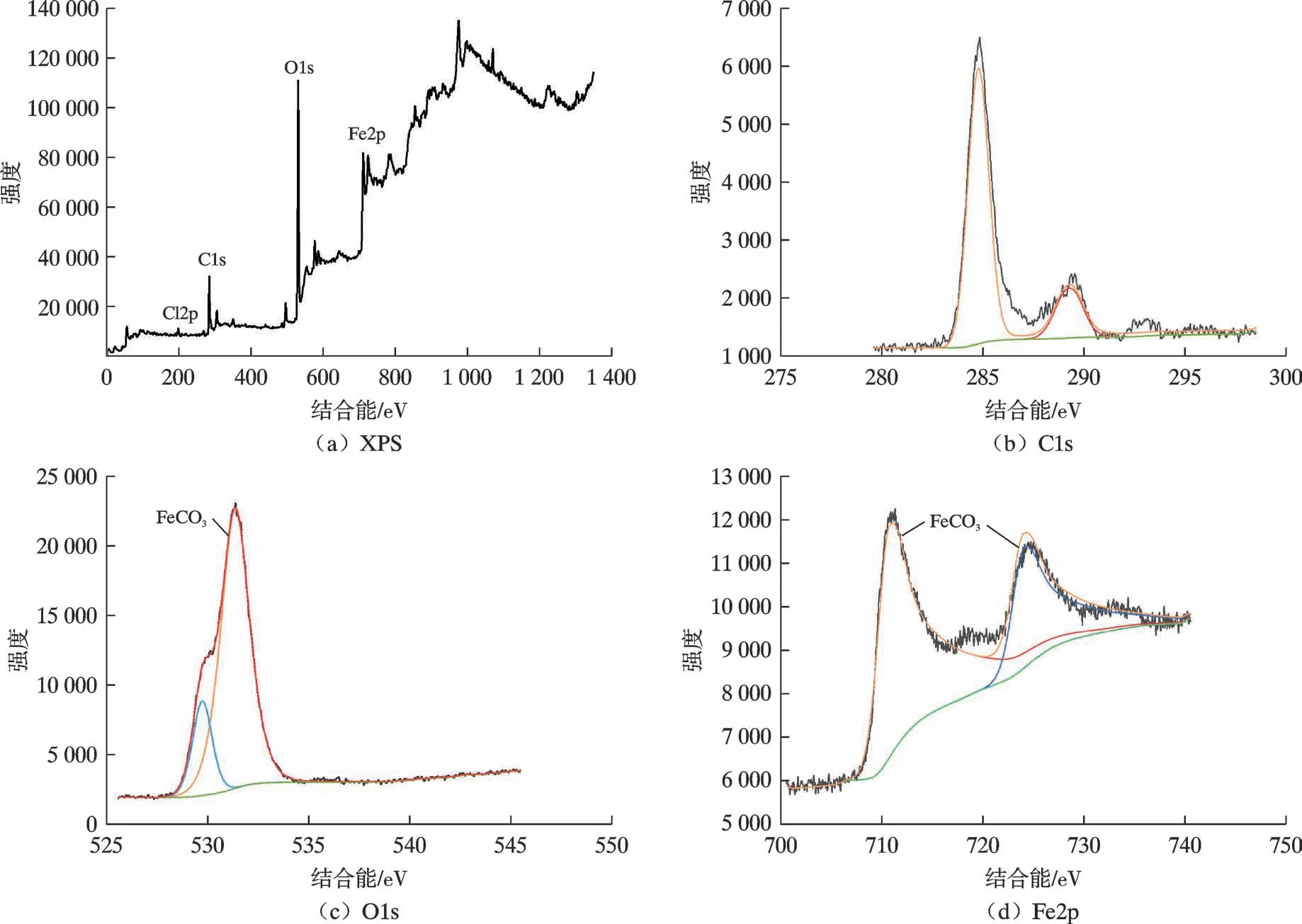

2.3 XPS 产物分析

利用XPS 技术对0.051 5 mol/L Cl-,0.03 mol/L HCO3-时的腐蚀产物进行分析,结果见图5。 由图5 可知,C1s 拟合峰的结合能为284.79 eV,Fe2p 拟合峰的结合能分别为724.05 eV(Fe2p1/2)和710.78 eV(Fe2p3/2),O1s 拟合峰对应的结合能为531.38 eV。 由标准数据库可知[29],316L 表面腐蚀产物的主要成分为FeCO3。

图5 Cl-为0.051 5 mol/L、HCO3-为0.03 mol/L 时316L 不锈钢表面腐蚀产物XPS 谱Fig.5 XPS spectrum of surface corrosion products of 316L stainless steel at 0.051 5 mol/L of Cl- and 0.03 mol/L of HCO3-

图6 为当环境中存在Cl-的点蚀电位(Ep)图,由于Cl-含量为0 时不产生点蚀,故不做讨论。 由图可知,当HC一定时,随着Cl-含量的增加,点蚀电位在逐步降低,当Cl-含量达到0.070 0 mol/L 时,点蚀电位最低,此时的腐蚀速率最快,腐蚀最为严重。 而当Cl-一定时,随着HCO3-的增多,点蚀电位则随之增高。 这是由于Cl-会与金属发生如下反应[30-31]:

同时316L 不锈钢中含有Cr,Ni 和Mo 元素,这些元素会形成氧化膜来保护基体。 而Cl-活性极强,根据吸附膜理论,Cl-会优先被金属离子吸附,并形成可溶性的氯化物,破坏钝化膜,从而导致腐蚀加剧。

当316L 与HCO3-反应时,其阳极反应是铁的活性溶解反应,其反应的方程如下:

Fe2+会与HCO3-反应生成Fe(HCO3)2, 该生成物不稳定,会分解成FeCO3,其反应式如下[32-35]:

反应生成的FeCO3会成为致密的保护膜来阻止基体的进一步腐蚀[32],随着HCO3-的增多,反应生成的FeCO3也就越来愈多,保护膜也就越来越致密,腐蚀速率也就随之降低。

2.4 腐蚀形貌

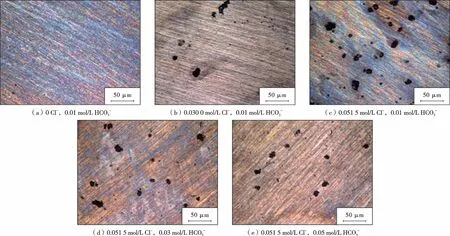

通过金相显微镜对5 组环境试件的腐蚀形貌进行观察,结果见图7。 当Cl-浓度为0 mol/L、HCO3-浓度为0.01 mol/L(图7a)时,试件表面非常光滑,基本观察不到点蚀坑。 当HCO3-浓度为0.01 mol/L 不变时,随Cl-增多至0.030 0、0.051 5 mol/L(如图7b、7c),点蚀现象逐渐明显,且点蚀坑的数量和直径也越来越大。 当Cl-浓度为0.051 5 mol/L 不变时,改变HCO3-分别为0.01、0.03、0.05 mol/L 时(如图7c,7d,7e),可明显观察到图7e 的点蚀坑更少,且直径更小,腐蚀现象减弱,这说明HC的升高抑制了腐蚀的进行。

图7 试样在不同环境下的金相图片Fig.7 Metallographic pictures of specimens in different environments

3 结 论

(1)以辽河油田地下水模拟液为基础,研究了Cl-与HC协同作用下对316L 不锈钢腐蚀的影响情况:在Cl-与HCO3-共存体系下,Cl-对于316L 不锈钢起到加速腐蚀的作用,随着Cl-浓度的升高,不锈钢表面钝化膜破裂的状态愈发明显;而HCO3-促进了不锈钢表面的钝化现象,随着HCO3-的升高,钝化状态愈发明显。

(2)316L 不锈钢表面的钝化膜会被Cl-穿透而产生点蚀,而HCO3-会与基体反应生成FeCO3保护膜。 随着HCO3-含量增高,保护膜愈加致密,腐蚀速率也随之减小。