智轨电车轴重分配与调节方法的研究与应用

2023-10-29崔世齐闾志明周承明

崔世齐,肖 磊,杨 勇,刘 彪,闾志明,周承明

1.湖南中车智行科技有限公司,湖南 长沙 410006

2.湖南省多铰接胶轮运输系统工程技术研究中心,湖南 长沙 410006

0 引言

轮载分布是车辆稳定性和安全性的一个重要参数,轮重、轴重偏差会使得车轮与路面接触的面积和压力分布发生变化,导致车辆加速性能不稳定;使制动力分布不均,导致车辆的制动性能不均衡;对车辆的悬架系统产生不均匀的负荷,影响悬架系统的稳定性和寿命;使得车辆轮胎的磨损不均匀,缩短轮胎的使用寿命,增加车辆运营成本;使车辆的重心发生偏移,车辆在行驶过程中容易发生侧翻或失控。因此,新造车辆必须满足我国对城市轨道车辆的轴重、轮重偏差的规定。

文献[1]针对五模块铰接式浮车型有轨电车重量计算和设备布局优化方法开展研究,实现设备布置优化效率大幅提高,整备状态下的轴重偏差与轮重偏差优化到0,实现满座、额载和超重工况下轮重偏差均小于1.5%;文献[2]以铰接式动车组为计算模型,详细阐述了铰接式轨道车辆轴重、轮重的计算方法和过程;文献[3]根据储能式现代有轨电车的结构特性,推导了车辆轴重和轮重计算方法,运用此方法编写相关计算文件并对车辆进行了轴重和轮重计算;文献[4]基于分析力学,开发了位移弹簧、重力力元,编写了多体系统动力学静平衡程序,分析了车体重心偏移和一系弹簧加垫量对机车轴重分配的影响;文献[5]针对车辆的同轴轮重偏差问题,在 SIMPACK 中建立了具有不同轮重偏差情况的地铁车辆动力学模型,研究轮重偏差与其脱轨系数和轮重减载率的关系;文献[6]研究了多铰接五模块低地板车的轴重均衡化方法,提出了一种全新的轴重均衡化方法,即铰链调整法。

在以上基础上,本文以三编组智轨电车为计算模型,详细阐述智轨电车轴重、轮重的计算方法和过程,通过增加电子控制空气悬架系统来调节轮重和轴重偏差,优化智轨电车轮重和轴重偏差问题,使其结果明显优于国家标准要求。

1 智轨电车车轴分布

三模块智轨电车采用“=Mc1+Tp(M)+Mc2=”编组(见图1),分为Mc1车、Tp(M)车和Mc2车3个模块,整车配置6个单轴胶轮转向架,该型车辆每个模块配置2 个胶轮转向架,车辆共包含2(4)个动力转向架和4(2)个非动力转向架,转向架采用独立轮型式。各模块间通过双铰接盘连接,主要允许车辆模块在一定范围内绕x、y、z轴转动。

图1 三模块智轨电车编组形式

2 智轨电车轴重计算方法

2.1 车辆重量计算模型简化

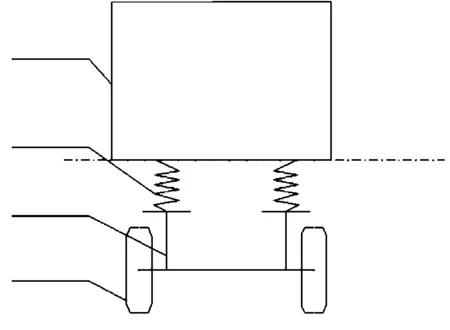

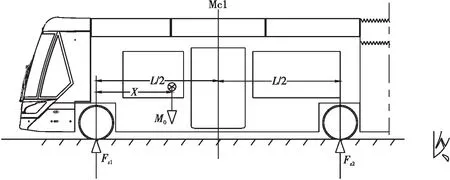

考虑到双铰接装置处承受的附加垂向力可忽略不计,将车辆从双铰接通道处断开,分为Mc1车、Tp(M)车和Mc2车3个模块。将单模块车辆分成2部分进行计算,如图2所示:单模块簧上部分作为一个刚体,每个单轴转向架的2 个空气弹簧对车辆模块的支持力简化为2个中心支持力处理。

图2 单模块车辆簧上和簧下部分

2.1.1 符号和含义

模型计算过程中所使用的符号和含义如表1所示。

表1 计算用参数与符号

2.1.2 力的传递路径

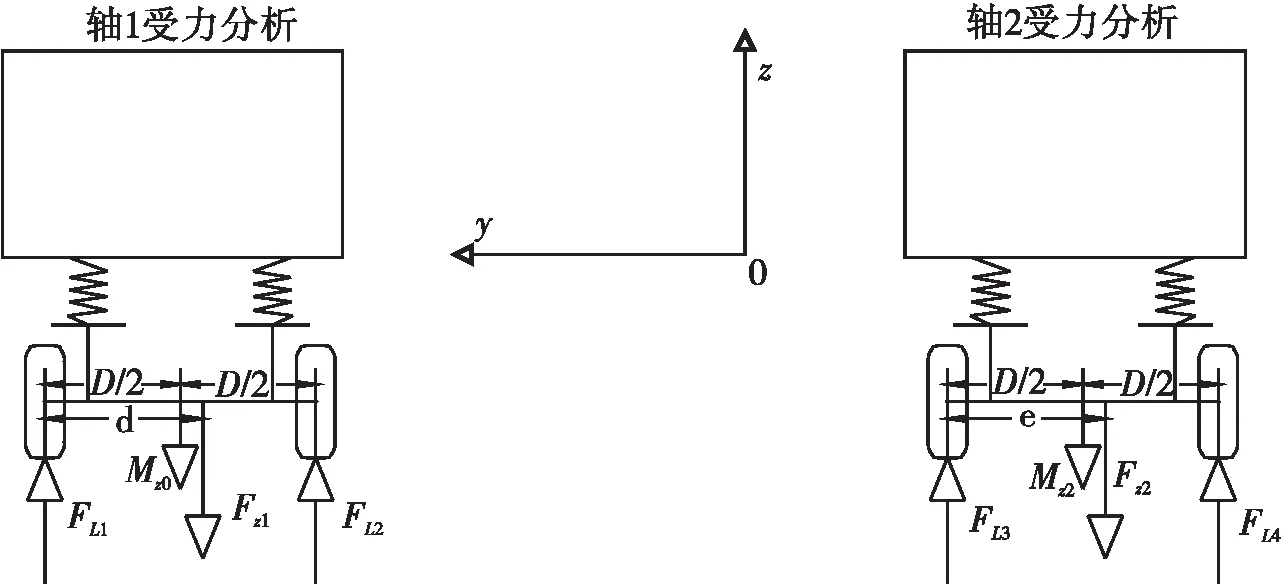

智轨电车每个模块(Mc1车、Tp(M)车和Mc2车)的受力传递路径为:车体安装设备—车体—空簧— 悬架—车轮—地面。簧上和簧下设备受力分析如图3和图4所示。

图3 簧上部分设备受力分析

图4 簧下部分设备受力分析

2.1.3 坐标系规定

以转向架1轴几何对称中心在地面的投影为原点,建立坐标系。 坐标系的x轴为车辆的纵向中心线,x轴正向指向司机室方向。站在车辆内部面向司机室方向,左手边为y轴正向,z轴为垂向中心线,向上为正方向,坐标系符合右手定则。坐标系如图5所示。

图5 智轨车辆模型计算坐标系

图6 智轨电车车顶设备布置

2.2 簧上总成重量和重心计算

簧上总成(车体以及车体上所有安装的设备)的重量和重心为各系统重量和重心的加权平均值(以下讨论若是没有特殊说明,都是对Mc1模块进行分析)。簧上总成重量和重心计算如下。

(1)

2.3 轴重及轮重计算方法

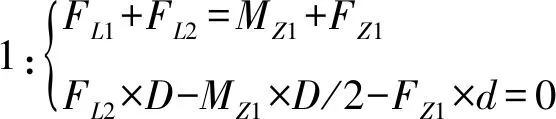

Mc1车辆模块平行力系方程如下。

(2)

(3)

Mc1车辆模块簧上总成受力分析如下。

(4)

Mc1车辆模块簧下总成受力分析如下。

(5)

(6)

2.4 轮重的不平衡率计算

根据《城市轨道交通车辆组装后的检查与试验规则》对我国的城市轨道车辆的轮、轴重偏差的规定,同一动车的每根动轴上所测得的轴重与该车各动轴实际平均轴重之差应为实际平均轴重的±2%;每个车轮的实际轮重与该轴2轮平均轮重之差为该轴2轮平均轮重的±4%。动轴偏差(Rz)和轮重偏差(Rw)计算如下。

动轴偏差(Rz):

{Rz={FZn-(Fz(2i-1)-Fz(2i))/2)/((Fs(2i-1)+Fz(2i))/2)×100%

(7)

式中:i为模块,例如i=1表示计算的是模块1动轴偏差,i的取值范围与智轨车辆编组有关,本文模型以三遍组智轨车辆进行计算,因此i的取值范围是i=1、2、3。

轮重偏差(Rw):

(8)

2.5 设备布局与轴重计算结果

根据上述模型,分别求解出4个胶轮所受的支持力FL1、FL2、FL3、FL4,以及车轮轮重平均值的偏差(Rw)。同理,可分别求解出M车和Mc2车2个模块胶轮所受的支持力。

以某个编组形式为“=Mc1+Tp+Mc2=”项目中的智轨电车为例进行计算,此车辆共包含2个动力转向架(轴1和轴6)和4个非动力转向架。根据式(1)计算出簧上总成(车体以及车体上所有安装的设备)的重量和重心坐标,为减小轮重的不平衡,设备布局应尽量对称布置,优化后的智轨电车车顶设备布置结果如图 6所示 (其他位置设备布局优先对称布置,智轨电车Mc1车和Mc2设备布局中心对称)。

根据式(2)~(6)计算出智轨电车各胶轮理论载荷。编组型式为“=Mc1+Tp+Mc2=”项目中的智轨电车,模块1和模块3均有且只有1个轴为动轴,因此式(7)不再适用,计算动轴偏差没有意义。根据式(8)计算出智轨电车各轴轮重的偏差,如图7所示。车辆过检测线实际称重计算出各轴实际轮重偏差数据如表2所示。

表2 各轴实际轮重偏差

图7 各轴左右轮重偏差

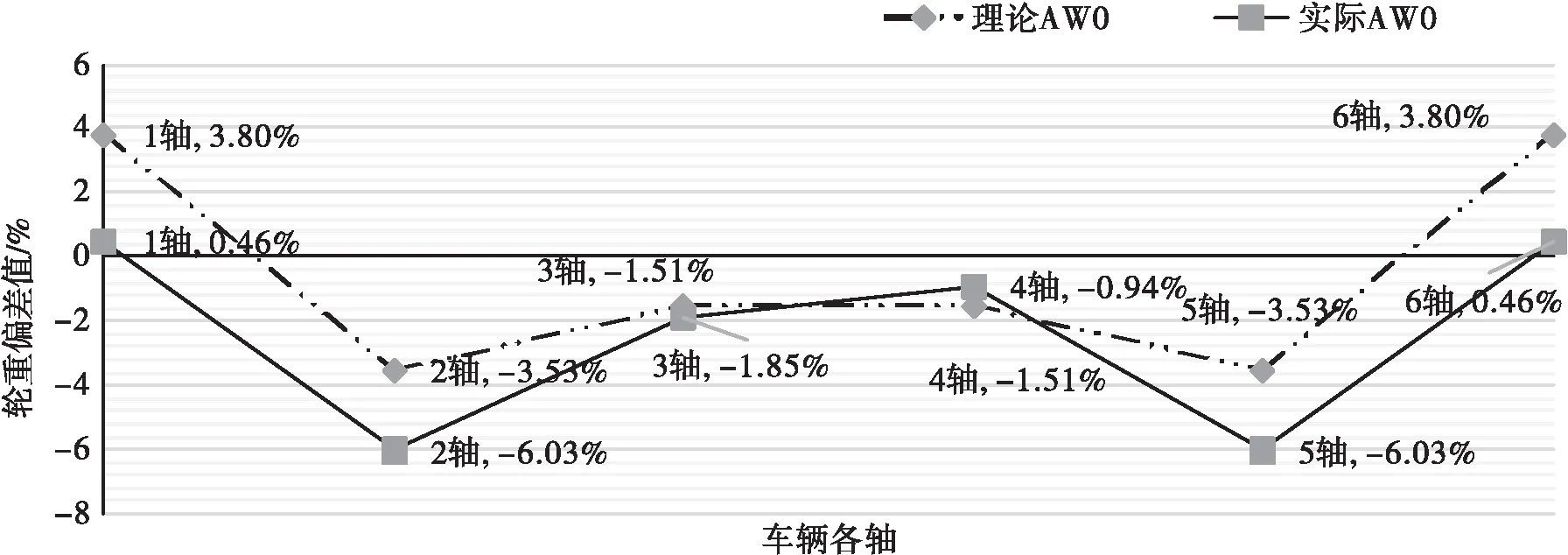

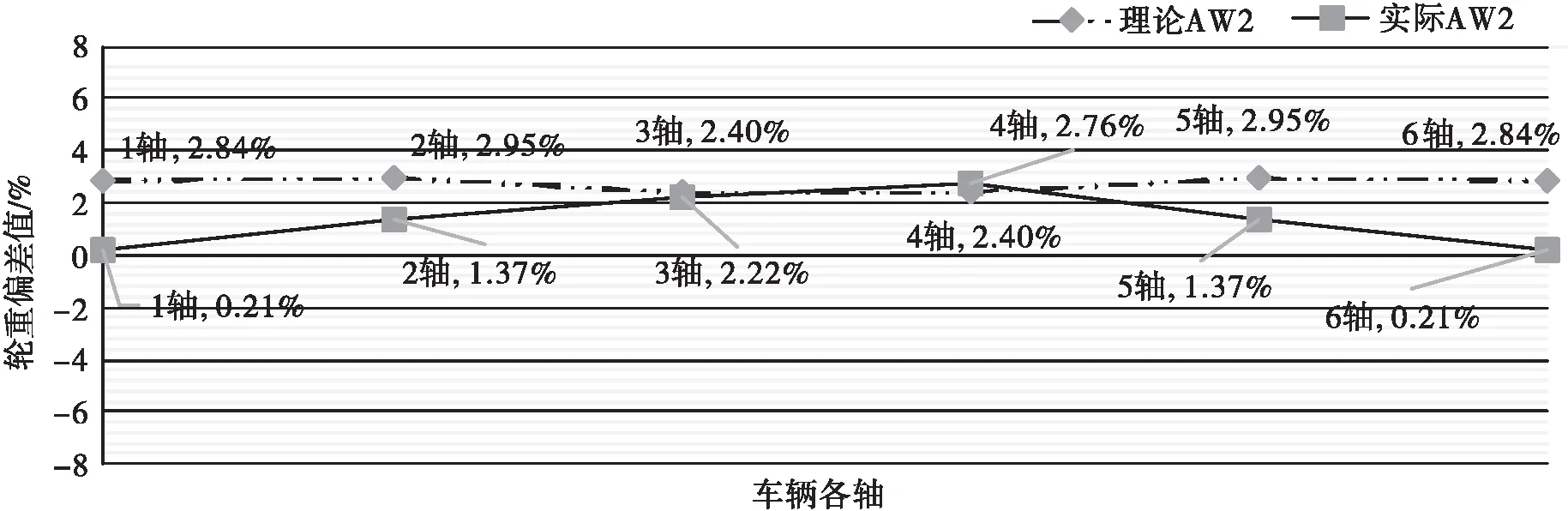

根据图7与表2,可得出车辆在不同工况下轮重偏差的实际与理论计算偏差数据,如图8~10所示。

图8 AW0工况下轮重偏差的实际值与理论计算值

图9 AW2工况下轮重偏差的实际值与理论计算值

图10 AW3工况下轮重偏差的实际值与理论计算值

理论与实际数据计算结果表明:某个编组型式为“=Mc1+Tp+Mc2=”项目中的智轨电车左右轮重偏差控制在4.1%以内,非常接近《城市轨道交通车辆组装后的检查与试验规则》对我国的城市轨道车辆的轮重偏差的规定;带司机端车轴(轴1和轴6)相比其他车轴明显受到压力更大。由于在建立模型时对模型进行了简化处理,计算簧上总成的重量和重心坐标时采用加权平均值也会存在一定误差,最终导致轮重偏差的实际值与理论计算值有较大偏差,在AW0工况下偏差最大为3.34%。随着载客量增加,车辆工况由AW0到AW3,轮重偏差的实际值与理论计算值偏差越来越小。

3 电子控制空气悬架系统优化轮重和轴重偏差

通过第2节的模型计算与实际校核,发现AW0工况下轴2和轴5的轮重偏差为6.03%,已经不再满足《城市轨道交通车辆组装后的检查与试验规则》要求,因此采用电子控制空气悬架系统来优化轮重和轴重偏差。

智轨电车电子控制空气悬架系统(electronically coutrolled suspension,ECAS)可保证车辆在不同工况下,通过调整悬架气囊内部气压,以充放气的方式保证气囊高度在设置范围内,悬架系统和ECAS系统如图11和图12所示。ECAS系统可以两点和单点(双阀和单阀)2种形式控制车轴高度。两点控制高度的车轴:单侧气囊气压较大的情况下,电磁阀打开阀门尝试对气囊补气提升侧簧下高度;单点控制高度的车轴:当单侧充气和放气时,另一侧同步进行。两点和单点控制对气囊进行充气和放气时,要保证两侧高度、气压值在标准值范围内。ECAS系统控制形式和原理如图13和图14所示。

图11 悬架系统

图12 ECAS系统

图13 ECAS系统控制形式

图14 ECAS系统控制原理

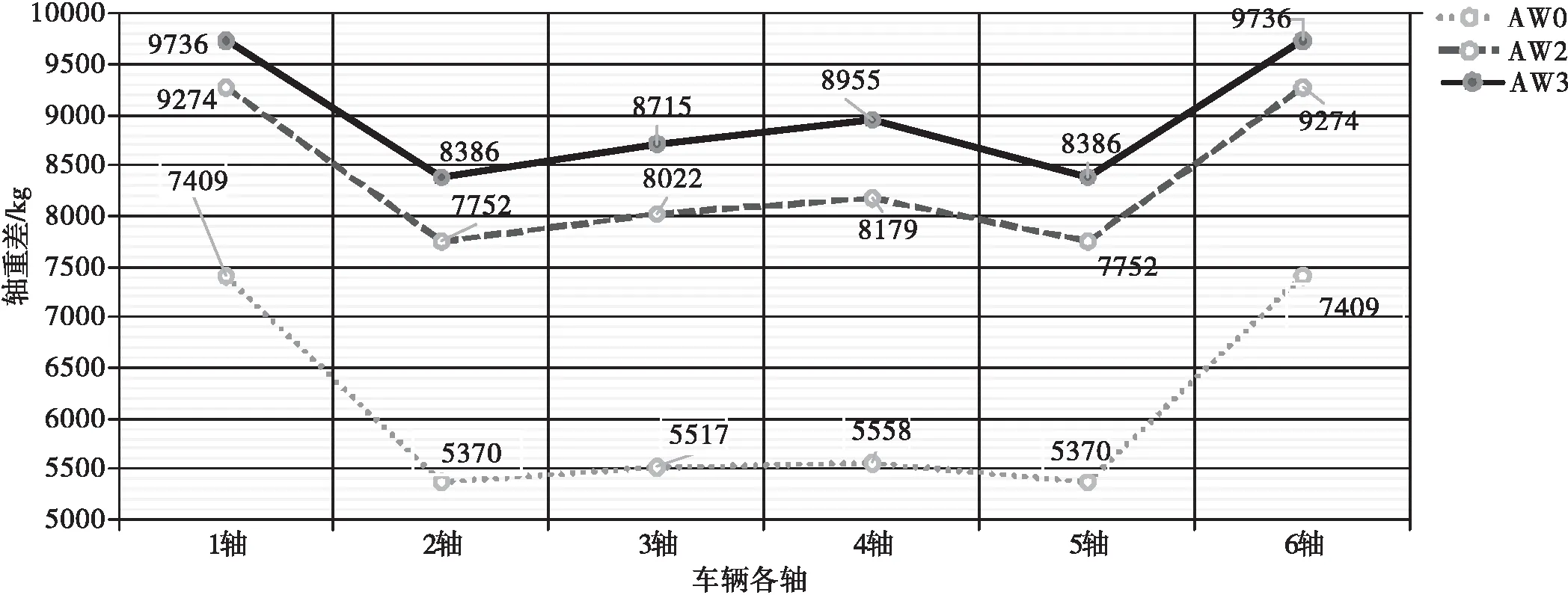

在车辆设备布局与第2节描述差异很小的情况下,以某个编组型式为“=Mc1+M+Mc2=”项目中的智轨电车为例进行计算分析,车辆共包含4个动力转向架和2个非动力转向架(轴1和轴6)。车辆过检测线实际称重计算出轮重偏差数据,如表3所示。

表3 优化后各轴实际轮重偏差

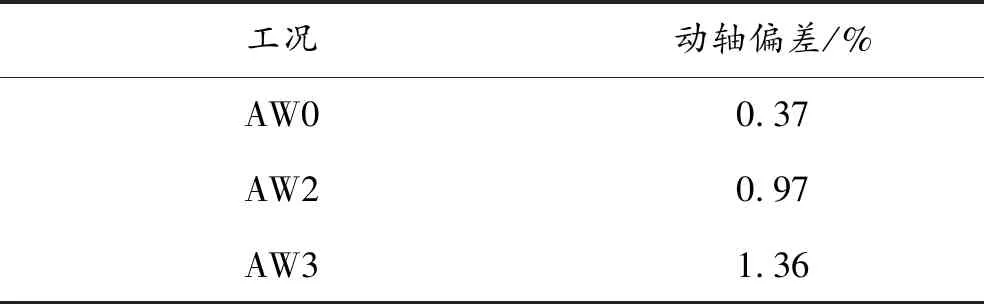

电子控制空气悬架系统优化调节后,不同工况下各轴左右轮重偏差值实际数据如图15所示;电子控制空气悬架系统优化调节后,不同工况下各动轴偏差值数据如图16所示。

图15 ECAS系统优化调节后各轴左右轮重偏差值实际数据

图16 ECAS系统优化调节后各动轴偏差值数据

模块2(M车)动轴偏差如表5所示。实际数据计算结果表明,某个编组型式为“=Mc1+M+Mc2=”项目中的智轨电车采用电子控制空气悬架系统可以很好地优化智轨电车轮重和轴重偏差;采用电子控制空气悬架系统优化后的轮重偏差控制在3.25%以内;采用电子控制空气悬架系统优化后的动轴偏差控制在1.36%以内;采用电子控制空气悬架系统优化后满足《城市轨道交通车辆组装后的检查与试验规则》对我国城市轨道车辆轮重偏差的规定。

表5 模块2(M车)动轴偏差

4 结论

本文提出了三模块智轨电车轮重与动轴重计算方法,并基于此方法,通过电子控制空气悬架系统优化轮重和轴重偏差,使其满足标准要求,最终实物通过验证,形成如下结论。

1)通过简化智轨电车受力建立的刚体计算模型,具有简单可用的优点,能用于智轨电车三编组和多编车辆的轮重、轴重分布计算,能够为整车结构设计和检修维护提供较为精确的参考。

2)智轨电车采用电子控制空气悬架系统对轮重、轴重分布进行优化,使得在AW0、AW2和AW3实际工况下轮重和轴重偏差均分别小于3.52%和1.36%,低于IEC 61133:2006标准轮重差许用值4%和2%。