冷热交替环境适用的耐磨薄膜设计及评价

2023-10-29罗珵心

罗珵心

航空工业成都飞机工业(集团)有限责任公司,四川 成都 610073

0 引言

近年来,我国航空事业高速发展,飞机的停飞-飞行过程使得构件在严苛的环境中不断交替,飞机上重要传动件的表面质量、强度、韧性需要进一步提高。但这难以通过提高金属基体材料本身性能解决,利用表面工程技术,在传动件表面涂装具有特殊性能的薄膜材料,不仅能保留金属基材的易加工性、成形性,同时,可利用薄膜材料的本征性能,加强传动件表面的强度、韧性,进一步提高飞机的安全性[1]。

冷热交替状态要求所使用薄膜材料具有良好的适应性和耐磨性。CrN薄膜是典型的硬质薄膜,具有较高的硬度和耐磨性[2]。然而其抗磨减摩性能还无法满足要求,于是考虑引入多元氮化物,增强其耐磨性[3]。在众多多元氮化物中,Si元素掺杂形成的CrSiN薄膜硬度高,耐腐蚀。在干摩擦条件下,CrSiN薄膜比CrN薄膜拥有更好的抗磨减摩性[4]。研究发现,CrSiN薄膜中的CrN和非晶SiNx的相互融合可以有效抑制晶界滑动,从而提高薄膜整体的硬度[5],且CrSiN复合薄膜的力学性能均优于CrN薄膜,具有很好的抗磨损性能。同时,CrSiN涂层具有更强的耐高温性,在900 ℃时,仍能对结构件起到保护作用[6]。

金属Ni的掺杂会改变CrN薄膜的变形机制,使其从晶界滑移转变成塑性变形,提高CrN薄膜的韧性。

由此,若是在CrSiN中掺加Ni元素,或许能进一步增强其性能。本文利用磁控溅射技术在Ti6Al4V材料上制备不同掺Ni含量的CrSiN涂层,并在冷热循环前后的条件下,对不同Ni含量涂层的微观结构、力学性能和摩擦学性能进行系统分析和研究。

1 试验材料与方法

选取尺寸为Ø30×4 mm2的Ti6Al4V为Ni-CrSiN涂层的基体材料,采用磁控溅射技术在Ti6Al4V基材上制备Ni-CrSiN涂层。整体沉积过程中,Ar流量保持在50 sccm不变,氮气流量由光发射监测器自动控制(预设为50%),通过改变NiCr的溅射电流改变Ni-CrSiN涂层中的Ni含量,将0.0、0.4、1.2和2.0 A下制备的涂层分别表示为CrSiN、Ni-CrSiN4、Ni-CrSiN12、Ni-CrSiN20。

利用低温试验箱,将样品从室温降至-40 ℃,保温1 h,再升至40 ℃,保温1 h,如此循环5次。

通过WS-2005划痕仪来观测涂层的附着力,其载荷在0~50 N范围内变化,划痕长度为4 mm,并采用动态超显微硬度仪测量涂层的弹性模量和硬度,压入深度保持在200 nm,每个样品测试10个点求均值。

采用摩擦磨损试验机进行涂层冷热循环后的摩擦磨损试验。对磨球为直径8 mm的SiC球,总滑行距离为1 000 m、加载载荷为2 N、速度为0.1 m/s,试验均在室温下进行。摩擦磨损试验后采用光学显微镜和三维形貌仪对摩擦后涂层的磨痕进行观测分析,以获得涂层的磨痕形貌和磨损体积。

2 试验结果与分析

2.1 涂层力学性能

通过试验得知,CrSiN和Ni-CrSiN4在冷热循环后硬度升高,而Ni-CrSiN12和Ni-CrSiN20的硬度在冷热循环后有所降低,且Ni-CrSiN20的硬度变化最大。4种试样在冷热循环后弹性模量均升高,幅度大致相同,都在15 GPa左右。

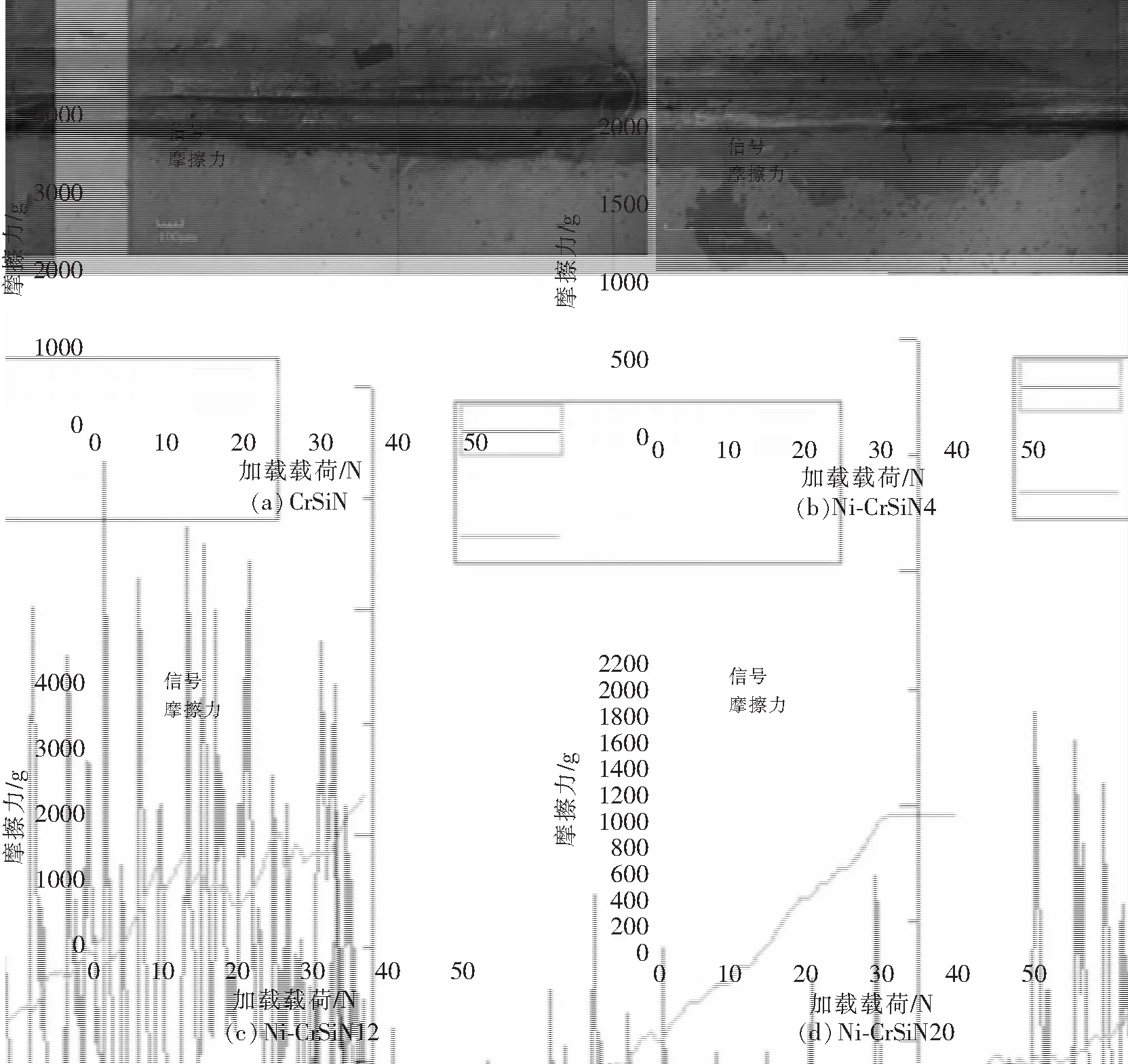

对制备的涂层薄膜试样冷热循环前、后分别进行划痕试验,其冷热循环前涂层划痕和声信号图如图1所示。

图1 冷热循环前涂层划痕及声信号图

在冷热循环前,CrSiN加载到23 N左右时发生较为明显的破裂,产生波动很大的声信号,在划痕过程有剥落产生。而Ni-CrSiN4和Ni-CrSiN12在划痕图中很难看出有较大的剥落,声信号图中均在30 N之后出现波动。Ni-CrSiN20的声信号一直趋于平稳,划痕图也无明显剥落痕迹。由此可以看出,在掺杂Ni含量之后,Ni-CrSiN的结合力均有提高。

在冷热循环后,CrSiN的结合力较循环前有所下降,在5 N时声信号便出现波动,划痕图也可以看出在1/3位置时便出现崩坏。Ni-CrSiN4在15 N左右时发生破坏,较冷热循环前提前很多,在中后段均有大片涂层剥落。Ni-CrSiN12的结合力较前两者大幅提升,40 N时才出现明显波动,仅在划痕末尾处有轻微剥落现象。Ni-CrSiN20的结合力表现也很出色,在37 N左右才出现破坏,在3/4处才出现大块的涂层剥落。

CrSiN和Ni-CrSiN4涂层在冷热循环后结合力变差,而Ni-CrSiN12和Ni-CrSiN20涂层在冷热循环后结合力变好。Ni含量为8.68 at%的Ni-CrSiN薄膜在结合力方面具有最优的冷热变化适应性。

2.2 涂层摩擦性能讨论

通过试验得知:在冷热循环前,CrSiN、Ni-CrSiN4、Ni-CrSiN12和Ni-CrSiN20涂层的稳态摩擦系数分别为0.59、0.61、0.64和0.85。

在冷热循环后,CrSiN、Ni-CrSiN4、Ni-CrSiN12和Ni-CrSiN20涂层的稳态摩擦系数分别为0.65、0.83、0.87和0.85。各涂层的摩擦系数相差不大,Ni-CrSiN12略大于其余三者。

综上,在冷热循环后,CrSiN、Ni-CrSiN4和Ni-CrSiN12涂层稳态摩擦系数均有所提高,Ni-CrSiN4和Ni-CrSiN12的变化最大,摩擦系数均提升0.2。

对冷热循环前后涂层的磨损体积进行计算后得知,在冷热循环前,不掺Ni的涂层磨损率大于掺Ni的涂层磨损率,即Ni掺杂可以改善CrSiN涂层在常温下的耐磨性。但随着Ni含量的增加,涂层的磨损率呈上升趋势,Ni-CrSiN20涂层的磨损率达到7.90×10-7mm3/Nm。在冷热循环后,所有掺Ni的涂层磨损率均明显提高,Ni-CrSiN20涂层的磨损率提升最大,达到2.14×10-6mm3/Nm。

3 结论

冷热循环前Ni的掺杂可以降低CrSiN涂层的磨损率,但是随着Ni含量的增加,Ni-CrSiN涂层的磨损率不断升高;冷热循环后,掺杂Ni后会削弱CrSiN涂层的耐磨性,且随着Ni含量的增加,Ni-CrSiN涂层的磨损率会有所增加。

对于结合力而言,Ni含量为8.68 at%和14.41 at%的Ni-CrSiN涂层经冷热循环后的结合力高于冷热循环前的结合力,其中Ni含量为8.68 at%的Ni-CrSiN涂层结合力最佳。

综上,掺杂Ni元素的CrSiN涂层可以一定程度上增加冷热交替状态下的结合力,但耐磨性有所削弱。