关于电动汽车锂离子电池模组热失控的仿真研究

2023-10-29陆颖杨李杰

陆颖,杨李杰

(212000 江苏省 镇江市 江苏大学 汽车与交通工程学院)

0 引言

电动汽车与传统汽车的核心内容不同,动力电池逐渐成为核心内容中相当重要的一环[1]。动力电池包括锂离子电池、铅酸电池、镍氢电池、燃料电池等,一定程度上限制了电动汽车的续航、性能及安全性。锂离子电池具有能量密度高、质量轻、污染小的特点,近几年产量呈飞速增长状况[2],在市面上领先于铅酸电池等其他类型的动力电池。锂离子电池目前主要分为三元锂离子电池与磷酸铁锂电池,其中三元锂离子电池具有相对更高的能量密度,更适用于大部分乘用车,能提供更强大的续航能力[3]。锂离子电池主要由正极、负极、隔膜、电解液和外壳等[4]材料组成。锂离子电池的广泛使用也存在一系列安全隐患,其中,热滥用(温度过高)、机械滥用(针刺或硬物撞击)、电滥用(过充放电)都有极大概率造成锂离子电池热失控,甚至引发火灾危及环境安全[5]。

国内外学者已经对锂离子电池热失控进行了大量仿真和实验研究。但多数研究在较理想与单一环境中开展,针对实际车况运行环境中的锂离子电池热失控研究较少,尤其是目前实际车况中电池处于整包、隔热材料及水冷系统时热失控表现的研究更为少见。

本文以Ni55 锂离子电池为研究对象,利用COMSOL Multiphysics 仿真建模软件[6],建立高温加热热失控模型,模拟仿真了3.5 mm 隔热片布置下锂离子电池模组的热失控过程,分析了电池模组在模拟仿真中表现出的热失控特性参数,研究了热失控时的峰值温度、内部材料变化及温度分布,并将模拟仿真结果与试验结果对比,证明了模型的可靠性,分析了热失控过程中副反应状态变量的变化。

1 数学模型的建立

1.1 副反应方程

定义副反应总热量为Qtot,其计算公式为

式中:Qtot——副反应总热量;Qsei——SEI 膜分解所产生的热量;Qne——负极与电解液反应产生的热量;Qpe——正极与电解液反应产生的热量;Qele——电解质分解所产生的热量。热量单位均为W/m3。各副反应热量公式和反应速率为

(1)SEI 膜分解

式中:Qsei——SEI 膜分解所产生的热量;Hsei——膜中每千克物质分解产生的热量;Wsei——膜中单位体积的含碳量;Rsei——反应速率;Asei——膜反应的指前因子,s-1;Esei——膜反应活化能,J/mol;R——摩尔气体常数,取值8.314 J/(mol·K);T——膜分解的温度变化量,K;msei——膜的反应级数;Csei——膜中不稳定锂电含量的无量纲数。

(2)正极与电解液反应

式中:Qpe——正极与电解液分解产生的热量;Hpe——每千克物质反应产生的热量;Wpe——单位体积含碳量;Rpe——反应速率;Ape——正极与电解液反应的指前因子,s-1;Epe——正极与电解液反应的活化能,J/mol;m1、m2——正极、电解液反应的反应级数;b——正极材料的无量纲数。

(3)负极与电解液反应

式中:Qne——负极与电解液分解所产生的热量;Hne——每千克物质反应产生热量;Wne——单位体积含碳量;Rne——反应速率;Ane——正极与电解液反应的指前因子,s-1;Ene——正极与电解液反应的活化能,J/mol;mne——负极与电解液反应的反应级数;Cne——嵌入碳中不稳定锂的无量纲数。

(4)电解液分解

式中:Qele——电解液分解所产生的热量;He——每千克物质反应产热量;We——单位体积含碳量;Re——反应速率;Ae——电解液分解的指前因子,s-1;Ee——电解液分解的活化能,J/mol;me——电解液分解的反应级数;Ce——电解液剩余含量的无量纲数。

各副反应的放热量、物质含量、反应因子和反应活化能的计算参数如表1 所示。

表1 计算参数Tab.1 Calculation parameters

将上述副反应放热方程及能量守恒方程导入偏微分方程接口进行方程编写,并设定相关变量初始值及边界条件,状态变量初始值设定如表2 所示。

表2 状态变量初始值设定Tab.2 State variable initial value setting

1.2 能量守恒方程

上节的能量守恒方程也加入偏微分方程的编写,电池内部遵循的能量守恒方程为

式中:ρ——电池密度,kg/m3;Cp——电池的比热容,J/(kg·K);∇T——温度对时间的微分;k——电池导热率,W/(m·K);Q——反应的体积生热率,W/m3。

电池的密度、比热容和导热率的计算参数如表3 所示。

表3 计算参数Tab.3 Calculation parameters

1.3 对流换热方程

将锂离子电池的6 个面与外界交换热条件看作是一致的,6 个面的边界条件均设置为相同,即只考虑6 个面与外界进行对流换热,对流换热方程为

式中:Q0——单位面积的散热量,W/m2;h0——对流传热系数,W/(m2·K),只考虑空气对流的情况下取值为5~10 W/(m2·K),本次研究取10 W/(m2·K);Text——外界温度,K;T——电池初始温度,K。

1.4 三维物理模型的建立及网格划分

为了兼顾模型的准确性和效率,本文对电池模型作了以下简化[1-2]:(1)1.1 和1.2 节中涉及的参数不随温度变化而改变;(2)6 个面设置的边界条件仅考虑热对流;(3)只考虑副反应热,不考虑极化热、电化学热和焦耳热。

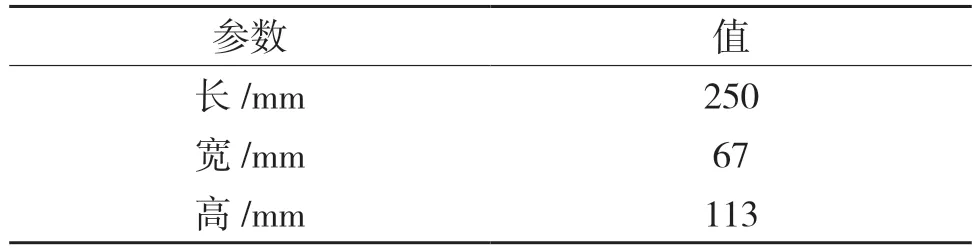

仿真对象为方型NCM 锂离子电池,正极材料为镍钴锰,负极材料为石墨,电解液材料为LiPF6,电池的几何参数如表4 所示。

表4 NCM 电池几何参数Tab.4 Geometric parameters of NCM battery

根据表4 的几何参数,在一定量简化的基础上利用COMSOL Multiphysics 软件进行三维物理模型建模,其中主体由4 块电池、1 片600 W 加热片、4 片隔热片组成,如图1 所示。为了提高仿真结果的准确性能和稳定性,同时兼顾计算速度与计算收敛性,对物理模型使用软件自带的网格划分功能,以普通物理学方式进行校准,较细化进行划分,最大单元为15.5 mm,最小单元为1.13 mm,最大单元增长率为1.4,曲率因子为0.4,狭窄区域分辨率为0.7,网格模型如图2 所示。

图1 锂离子电池三维物理模型Fig.1 Three-dimensional physical model of lithium ion battery

图2 锂离子电池物理模型网格划分Fig.2 Grid generation of physical model of lithium ion battery

2 仿真结果与分析

2.1 隔热片布置下锂离子电池加热触发热失控研究

在三维物理模型上添加固体传热模块,作用域为所有域。设定所有域初始温度值为20 ℃,添加加热片及4 块电池作为热源,加热片功率设置为600 W,对3.5 mm 隔热片布置NCM 锂离子电池模组进行热失控仿真研究。

如图3(a)—图3(h)所示,以步长为200 s,抽取了t从0 s 到1 400 s 的加热仿真过程瞬时的NCM 锂离子电池模组温度分布,因为仿真设置时间较长,为更好地研究变化,辅以图3(i)和图3(j)中t=5 000 s、10 000 s 两个时刻的顺势温度变化图。t=0 s 时,所有域均保持初始温度20 ℃;t=200 s 时,加热片温度达到了188 ℃,电池1 最贴近加热片处大面的温度沿x轴方向最先开始逐渐升高,由初始的20 ℃达到了80 ℃左右,电池1 背面、电池2、3、4 温度都上升了到了40 ℃左右;t=400 s 时,电池1大面温度已经达到了250 ℃以上,电池1 极耳附近的温度也逐渐上升到了100 ℃左右,电池1 背面、电池2、3、4 温度都上升到了50 ℃左右;t=600 s 时,电池1 大面温度已经达到300 ℃以上,电池1 极耳处的温度已经稳定达到了150 ℃以上,电池1 背面温度上升到了100 ℃左右,电池2、3、4 温度上升到了60 ℃左右;t=800 s 时,电池1 大面的温度已经达到了400 ℃左右,电池1 极耳负处的温度已经稳定达到了200 ℃,电池1 背面、电池2 大面的温度已经稳定达到了150 ℃,电池3、4 温度依然保持在100 ℃以内;t=1 000 s 时,电池1 大面的温度已经达到800 ℃,电池1 极耳处的温度已经稳定在700 ℃左右,电池1 背面、电池2 大面的温度稳定在300 ℃,电池3、4 的温度仅保持在100 ℃左右;t=1 200 s 时,电池1 的大面温度保持在750 ℃左右,电池1 极耳处的温度已经达到了600 ℃左右,电池1 背面、电池2 大面的温度达到了300 ℃以上,电池3、4 的温度保持在100 ℃左右;t=1 400 s 时,电池1 的大面温度降到了700 ℃左右,电池1 极耳处的温度也降低到了500 ℃左右,电池1 背面、电池2 大面的温度降低到了300 ℃左右,电池3、4 的温度保持在100 ℃左右;t=5 000 s 时,整个域内温度均处于215 ℃以下,且电池3、4 的温度也由 1 400 s 时的100 ℃左右降到了80 ℃左右;t=10 000 s 时,整个域的温度降到了77.5 ℃以下,电池3、4 的温度也由5 000 s 时的80 ℃左右降到了55 ℃左右。

图3 NCM 锂离子电池模组温度变化Fig.3 Temperature change of NCM lithium ion battery module

2.2 模型可靠性验证

对照1.1 节A 组试验结果,对整个加热触发热失控仿真过程添加探针,获得整个过程中电池1、2、3、4 的温度变化曲线。将仿真结果与试验结果[7]进行对比。

如图4 所示,仿真结果与试验结果曲线变化趋势几乎一致;整个热失控仿真过程中电池1 的峰值温度在748 ℃,热失控试验过程中电池1 的峰值温度在706 ℃,误差仅5.61%;整个热失控仿真过程中电池2 的峰值温度在210 ℃,热失控试验过程中电池1 的峰值温度在199.3 ℃,误差仅5.1%,因此认为建立的NCM 锂离子电池模组热失控模型是可靠、准确的。

图4 仿真与试验结果对比Fig.4 Comparison of simulation and test results

2.3 副反应状态变量分析

为了研究热失控过程中各副反应状态变量的变化情况,获取并分析电池1、2 的副反应状态变量Csei、Cne、Ce、Cpe、Cpvdf,结果如图5 所示。电池3、4 因为受影响过小,其副反应状态变量的变化分析几乎没有意义,所以不参与本次分析。

图5 电池1 与电池2 状态变量变化Fig.5 Battery 1 and battery 2 state variables change

图5(a)是电池1 在整个热失控过程中副反应状态变量的变化值,Csei在600 s 左右从0.75 开始下降,此时SEI 膜开始发生反应,即分解,800 s 左右反应结束,Csei变为0;接着650 s 左右Cne从0.75开始下降,此时负极开始反应,在900 s 左右反应结束,Cne变为0;700 s 左右正极开始发生反应,状态变量Cpe从初始的1 开始下降,大约在1 000 s反应结束,状态变量变为0;800 s 左右电解液开始发生反应,Ce从0.7开始下降,在1 000 s左右反应结束,状态变量变为0;900 s 左右Cpvdf由初始值1 开始降低,在1 000 s 左右反应结束,状态变量变为0。

图5(b)是电池2 在整个热失控过程中副反应状态变量的变化,Csei在1 200 s 左右从0.75 开始下降,此时SEI 膜开始发生反应,即分解,到1 600 s 左右反应结束,Csei变为0;在1 300 s 左右,Cne从0.75 开始下降,此时负极开始反应,在1 800 s左右反应结束,Cne变为0;1 600 s 左右,正极开始发生反应,状态变量Cpe从初始的1 开始下降,大约3 600 s 左右,反应结束,状态变量变为0;Ce和Cpvdf从开始到结束一直分别维持0.7 和1 的量值,没有发生变化,说明在3.5 mm 隔热片的作用下,电池1 发生热失控后的热量传递给了电池2,SEI 膜与正极材料、负极材料均发生了副反应变化,但电解液没有发生分解反应,从而没有触发热失控,这一点与试验所展现出来的结果一致。

3 结论

(1)整个热失控仿真过程中电池1 的峰值温度在748 ℃,热失控试验过程中电池1 的峰值温度在706 ℃,误差仅5.61%;整个热失控仿真过程中电池2 的峰值温度在210 ℃,热失控试验过程中电池1 的峰值温度在199.3 ℃,误差仅5.1%,因此认为建立的NCM 锂离子电池模组热失控模型是可靠、准确的。

(2)电池1 与电池2 的副反应状态变量在热失控仿真过程中均发生了相应的变化,其中电池1 副反应状态变量变化顺序先后为:Csei、Cne、Ce、Cpe、Cpvdf,而电池2 作为紧贴着电池1 的对象,在3.5 mm的隔热片作用下依旧受到了相应的温度传递,SEI 膜、正极材料、负极材料均发生了副反应,但电解液没有发生分解反应,从而并没有触发热失控。