远程遥控装载机的延时补偿控制研究

2023-10-29朱本龙沈少恒李强黄欢

朱本龙,沈少恒,李强,黄欢

(1.221111 江苏省 徐州市 徐州市检验检测中心;2.221116 江苏省 徐州市 江苏师范大学 电气工程及自动化学院)

0 引言

装载机作为最常见的工程机械之一,被广泛应用于工程建设、矿石开采等领域[1]。传统的装载机由驾驶员驾驶,在恶劣的工作环境下,不仅增加驾驶员的操作难度,还可能对身体健康造成重大影响,甚至危及人身安全。随着技术的发展,工程机械的智能化、信息化已成为新的发展方向[2]。通过计算机网络远程控制装载机,可以极大提高工作效率,有效地规避风险,确保工人的安全。然而,在基于计算机网络的远程控制系统中,传输延时是一个无法回避的问题,会极大降低系统的稳定性。如何尽可能消除延时带来的影响,是目前需要研究和解决的问题[3]。

很多学者针对工程车辆的远程遥控、延时补偿等问题做了相关研究。刘学良等[4]设计了一种针对挖掘机的远程控制系统,该系统通过遥控舱实现对挖掘机的远程无线控制及对工作现场的监听监视;温时豪[5]深入分析了电动挖掘机的参数与性能,设计了基于无线通信的挖掘机远程控制系统,但是,以上系统没有考虑延时补偿的问题;高达辉[6]对CAN总线通信延时与丢帧补偿进行了深入研究,提出一种分布式补偿方法,并将该方法应用到混合动力挖掘机的电动回转系统中,该方法比较复杂,实现成本较高。本文设计了一套针对装载机的延时补偿控制系统,相比以上研究成果,具有结构简单、成本较低等优点。

1 系统总体结构设计

本系统在远程遥控过程中,通过安装在车辆上的摄像机记录工作环境的实时影像,运用无线局域网传输实时影像数据,控制端通过以太网接收数据。操作人员可在控制端发送命令,实现对装载机的实时控制,或者根据实际需求对装载机铲斗末端的位姿轨迹进行规划,实现装载机自动操控。

实时视频数据在网络上传输都有延时,无论是网络在正常状态下的常态延时,还是由于网络拥塞、设备故障等原因导致的突发延时,都会降低控制系统的稳定性。为了解决这一问题,首先需要实时、准确地测量出延时时间,并在控制系统中对测得的延时进行补偿。因此,拟采用精准时间协议(Precise Time Protocol,PTP)对系统延时进行精准计算,利用Smith 补偿器进行延时补偿,并通过仿真验证系统的可行性。

2 网络延时测量

2.1 PTP 简介

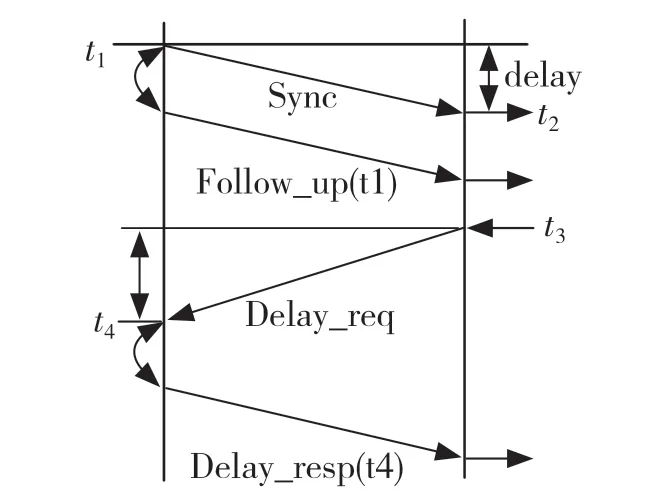

PTP 是根据IEEE1588v2 标准提出的高精度时间同步协议,可以精确计算网络延时并实现10 ns级精度的时间同步[7]。PTP 同步原理如图1 所示。

图1 PTP 同步原理Fig.1 Synchronization principle of PTP

图1 中包含4 种报文,同步报文(Sync),跟随报文(Follow_up),延迟请求报文(Delay_req),延期请求响应报文(Delay_resp)[8]。同步机制下报文的收发流程为:(1)从主时钟发出Sync 报文,同时记录下Sync 报文离开主时钟的精确发送时间t1。Sync 报文可以携带发送时间信息,也可以不携带,因为Sync 报文携带的发送时间不是精确的;(2)Follow_up 报文将精确发送时间t1封装发送给从时钟,与Sync 报文携带的发送时间相比,Follow_up 携带的发送时间是精确的;(3)从时钟记录下Sync报文到达从时钟的精确时间t2;(4)在从时钟发出Delay_req 报文的同时记录下精确发送时间t3;(5)主时钟记录下Delay_req 报文到达主时钟的精确时间t4;(6)主时钟发出携带精准时间戳信息t4 的Delay_resp 报文给从时钟。

2.2 延时的计算

在系统中指定一个主时钟,用offset表示主从时钟之间的偏差值,用delay表示网络延时,即报文在传输过程中的延时,表达式分别为

式中:t1,t2,t3,t4——上一节提到的时间戳信息。

3 Smith 延时补偿控制

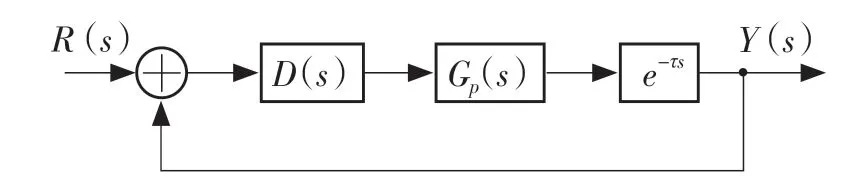

根据上节测量的延时时间,本文选用PID 控制器进行反馈控制,使等效二连杆的末端跟踪给定的期望轨迹。采用Smith 补偿器进行时间补偿,实现系统的稳定。带纯滞后环节的控制系统如图2 所示。

图2 带纯滞后环节的控制系统Fig.2 Control system with pure hysteresis

图2 中:R(s),Y(s)——控制系统的输入与输出;D(s),Gp(s)——控制器与被控对象的传递函数;e-τs——时滞因子,表示被控对象的纯滞后环节。

该控制系统的传递函数为

由式(2)可以得到系统的特征方程

其中的延时环节会影响系统的稳定性,进而影响整个控制系统的性能。因此,为了提高系统的稳定性,应尽可能消除纯滞后带来的不利影响。

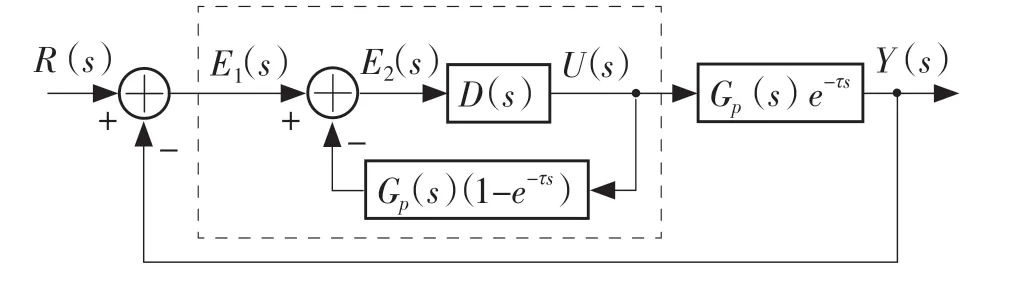

Smith 补偿控制是一种专门针对纯滞后系统的预估补偿控制方案,其基本思路:通过在纯滞后控制系统中引入的一个预估补偿环节,消除闭环特征方程中的纯滞后项,从而提高控制质量[9]。Smith预估补偿系统如图3 所示,并联在D(s)上的就是Smith 预估器。

图3 Smith 预估器控制系统结构图Fig.3 Block diagram of Smith predictor control system

图3 中虚线方框中的部分作为控制器,其传递函数为

经Smith 预估器补偿后系统的闭环传递函数为

由式(5)可知,补偿后系统的闭环特征方程中不再含有纯滞后项,系统性能可以得到显著提升[9]。

4 装载机的建模

选用HT-25J 多功能装载机作为研究对象,将装载机的铲斗和动臂等效成一个二连杆机械臂[10]。本文在MATLAB 环境中对等效的机械臂模型进行运动学建模与动力学建模。

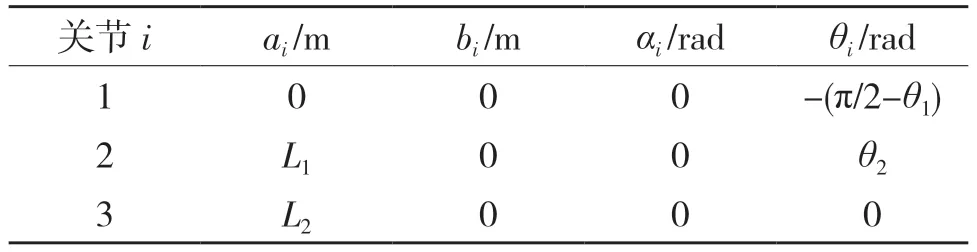

4.1 D-H 参数法建模

运动学建模是研究机械臂控制方法和轨迹规划的重要环节[11]。一般采用D-H 参数法进行运动学建模,即在等效二连杆的每个关节上建立一个空间坐标系,通过齐次坐标变换建立2 个不同空间坐标系的变换关系[12]。建立的二连杆的D-H 模型如图4 所示。图4 中,设固定基座为连杆0,其与连杆1 的连接处为关节1;连杆1 与连杆2 的连接处为关节2;连杆2 的末端为关节3。在关节1 处建立基坐标系和1 号坐标系;在关节2 处建立2 号坐标系;在关节3 处建立3 号坐标系[13]。根据建立的机器人连杆坐标系,可以获得二连杆的D-H 参数表,如表1 所示。

表1 D-H 模型参数Tab.1 D-H model parameters

图4 二连杆机械臂的D-H 模型Fig.4 D-H Model of two-link arm

表1 中:θ1——关节1 转角;θ2——关节2 转角;L1——杆1 的长度;L2——杆2 的长度。

通过正运动学解算,求得二连杆的末端坐标为

与正运动学相反,逆运动学是根据已知末端位姿求关节的变量。图4 中,由二连杆的末端点向y轴做垂线,并与基坐标系的原点相连,构成一个直角三角形,其边长分别为X、Y、L0,设该直角三角形左上角为θ0,则

其中,末端点(x,y)的取值分别为X和-Y。根据式(6)可得

将式(8)左右两边同时平方后相加得

联立式(7)、式(9)得

最终求得

同理可求出θ1+θ2,进而求出θ2:

4.2 动力学建模

利用拉格朗日法[14],对等效二连杆进行动力学建模,建立输入力矩与关节角度之间的联系,其动力学方程为

5 系统仿真结果

首先在OPNET 上进行网络模拟仿真,得到具体的延时时间,然后通过Simulink 进行控制系统仿真,具体过程如下:

(1)网络环境仿真

在OPNET 上的网络仿真分为3 个阶段,第1阶段为网络拓扑结构设计,OPNET 网络域设置摄像头视觉节点,通过无线局域网将这些节点连接到服务器,服务器再通过有限局域网传到客户端;第2 阶段为通讯协议设置,摄像头捕捉的视频采用MPEG-4 标准编码,应用层采用FTP 协议,传输层采用UDP 协议,网络层采用IP 协议,无线局域网采用的是IEEE802.11 协议。同时,应用PTP 协议使这层网络的所有设备都与该时钟保持同步;第3 阶段为模拟仿真,在已经加入PTP 协议的无线局域网中模拟网络拥塞,通过带宽配置和设置多个节点数增加网络负载。通过一系列实验,在保证没有数据丢失的情况下带宽配置为1 Mbps,设置10 个移动站时测得的延时约10 ms。

(2)控制系统的仿真

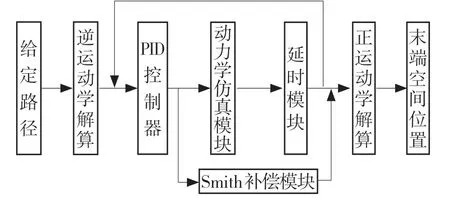

通过Simulink 建立PID 控制器模块、动力系统仿真模块以及延时补偿模块,并与上文建立的等效二连杆模型相结合,共同构成完整的仿真系统,系统的基本结构如图5 所示。

图5 控制系统的基本结构Fig.5 Structural diagram of control system

仿真中给定的二连杆末端路径是半径为0.5 m的圆弧,将轨迹限制在一个平面内,因此末端位置的横坐标和纵坐标均按余弦规律变化。将逆运动学解算后得到的关节角作为给定输入到PID 控制器模块中。动力学仿真模块是一个非线性系统模型,而本文的Smith 预估器是针对线性模型的,因此将Smith 预估器中的系统模型近似成惯性环节和比例环节的串联,延时时间设为10 ms。通过手动调节Smith 预估器的参数,使系统达到稳定,最终在预估器中惯性时间常数为0.04 s,比例放大倍数为0.001,仿真结果如图6 所示。

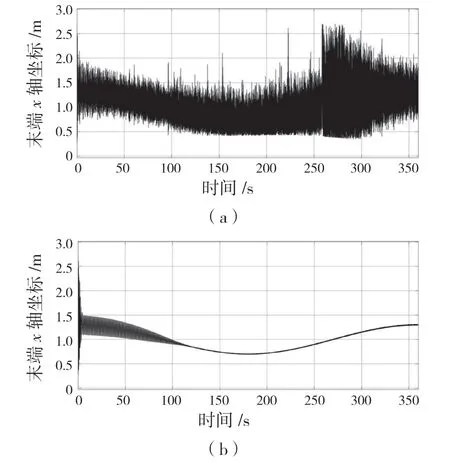

图6 运行结果对比Fig.6 Comparison of control systems

本次仿真仅显示了机械臂末端在横坐标上的取值随时间的变化情况,图6(a)是不加Smith 预估器时的运行结果,可以看出网络延时使得系统不稳定;图6(b)是加入Smith 预估器后的结果,经过大约100 s 的调整时间,系统保持在一个较为平稳的状态,此时期望值与实际值基本重合,Smith预估器取得了良好的效果。

6 结语

本文设计了装载机的远程控制及延时补偿系统,通过仿真结果可以看出,Smith 预估补偿取得了良好效果。该系统具有结构简单且成本低廉的优点,在实际工作中可以极大地降低操作难度,节约成本。该方法存在的主要问题是补偿器的参数需要根据不同的控制对象手动调节。此外,在实际系统中的控制效果需要进一步验证。