阶梯钻超声振动钻削Inconel718 有限元仿真研究

2023-10-29王宙彪周俊

王宙彪,周俊

(201620 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

Inconel718 是一种高强度、耐热性强的镍基合金,在航空发动机的研发和制造中发挥着重要作用[1]。其在较高的温度下有优良的机械性能,如高疲劳强度和良好的耐蚀性,但受到加工硬化和高温拉伸强度的影响,导致常规切削时刀具磨损严重,工件表面出现损伤[2-3]。钻削作为一种主要的孔加工工艺,在航空航天工业中占有重要地位,并且在Inconel718 的实际加工中,钻削占总加工量的40%~60%[4],因此对Inconel718 的钻削过程开展研究具有十分重要的意义。

Khanna 等[5]对低温条件下钻削Inconel718 的刀具磨损和孔质量进行了试验研究,并与干钻削的结果进行了比较。研究结果表明,低温环境下钻削Inconel718 的扭矩比干钻削降低了30%、刀具寿命提高了87.5%、表面粗糙度降低了47%;Liu 等[6]以乳化液为切削液对Inconel718 进行高速钻削,试验表明,轴向力随着钻削速度与进给量的加大呈增高趋势,切削温度与进给速度呈正相关,与切削速度呈负相关;贾民飞等[7]对Inconel718 小孔钻削的轴向力和转矩进行试验研究,结果表明,进给量对轴向力和进给量的影响最大。以上研究都基于常规加工方式。

超声振动钻削是一种新型加工技术,通过改变刀具的运动轨迹实现变速切削,可以有效减小加工中的轴向力、钻削温度和钻头磨损。田英健等[8]对镍基高温合金GH4169(对应牌号Inconel718)施加20 kHz 的轴向超声振动进行钻削试验,结果表明,超声振动钻削能显著提高成孔质量并减少工件表面的毛刺。Chen 等[9]通过试验表明,在AISI4340 微孔钻削中,超声振动钻削比普通钻削的轴向力降低了20.1%~30.05%,并且钻头切削刃更加完整,孔壁质量更高。王蕾等[10]利用ABAQUS 软件对钛合金材料进行超声振动钻削有限元仿真分析以及试验研究,对比普通钻削,超声振动钻削轴向力降低了21%,孔壁毛刺更少。

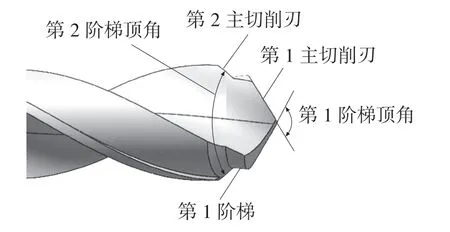

以上研究成果对本研究在钻削参数选取、引入阶梯钻超声振动钻削等方面提供了参考。阶梯钻是在普通麻花钻上经几何改进的新式钻头,可以通过较小的第1 阶梯直径进行钻孔,较为锋利的第2 切削刃进行二次扩孔,并能有效降低钻削中的轴向力与温度。本文利用三维有限元仿真软件DEFORM-3D,对阶梯钻超声振动钻削(UAD)Inconel718 的过程进行仿真,并与阶梯钻和麻花钻常规钻削(CD)进行对比,研究加工过程中轴向力、切屑形态及孔壁质量。

1 超声振动钻削运动学原理

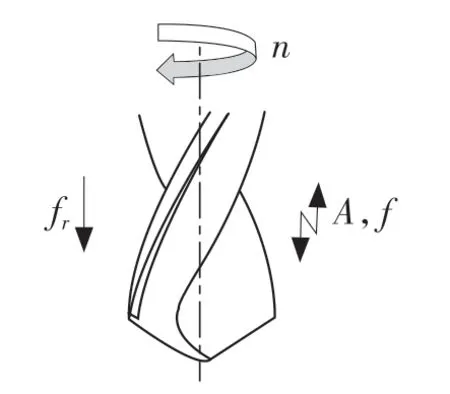

传统钻削中,钻头在绕主轴旋转的同时还会沿着切削方向做进给运动。轴向超声振动钻削通过叠加在主轴直线运动方向的周期性超声振动信号,改变了刀具的运动轨迹,实现刀具与工件的断续切削。图1 为轴向超声振动钻削原理图。

图1 轴向超声振动钻削原理图Fig.1 Schematic diagram of axial ultrasonic vibration drilling

为了更直观表达钻削中刀具的运动轨迹,设钻头主切削刃外缘某点的坐标为(X,Y,Z),该点在普通钻削和超声振动钻削过程中的轨迹方程分别为率 Hz;A——超声信号振幅,mm。

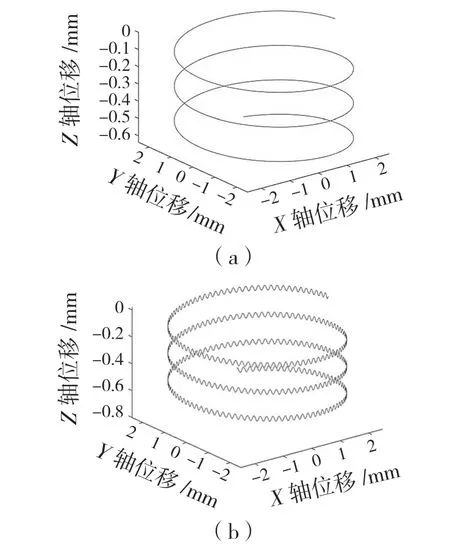

当R=2.5 mm,fr=0.2 mm/r,f=30 000 Hz,A=0.005 mm,n=1 000 r/min 时,利用MATLAB 分别绘制钻头切削刃在普通钻削和超声振动钻削下的三维运动轨迹,如图2 所示。

图2 钻头切削刃运动轨迹图Fig.2 Track of bit cutting edge movement

由图2 可以看出,叠加超声振动后,刀具的三维运动轨迹不再为一条较平滑的螺旋曲线,而变成在竖直方向呈周期性振荡,钻头的轴向振动使刀具与工件间歇接触,改变了切削厚度并且减小刀具与工件间的摩擦。

2 阶梯钻超声振动钻削仿真

式中:R——刀具半径,mm;n——主轴转速,r/s;t——时间,s;fr——进给量,mm/r;f——振动频

2.1 阶梯钻模型及参数

作为一种几何改进型刀具,阶梯钻具有良好的切削性能,可以提高钻削质量、降低刀具磨损。本文以普通麻花钻为基础,通过建模软件SolidWorks对阶梯钻进行设计,其实体模型如图3 所示。最终将建立的钻头模型保存为DEFORM-3D 可以识别的STL 格式,并导入进去,其参数如表1 所示。

表1 刀具几何参数Tab.1 Tool geometry parameters

图3 阶梯钻模型图Fig.3 Step drill model diagram

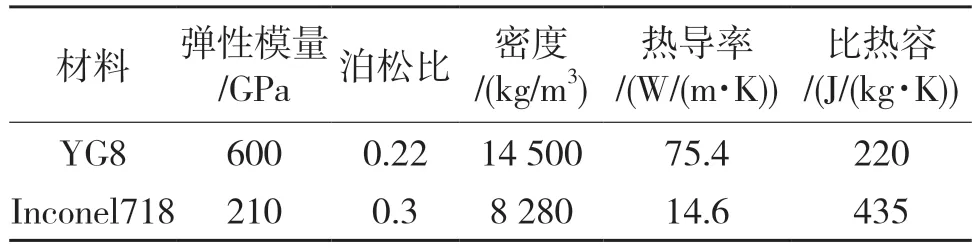

2.2 材料属性及网格划分

为提高仿真精度和效率,本次仿真只保留刀具参与钻削的部分,去除刀柄及其它部位。刀具材料为WC 硬质合金,牌号为YG8,设置为刚性体类型。工件设置为直径D=15 mm、高H=3 mm的塑性圆柱体,材料为Inconel718。刀具和工件材料参数如表2所示。

表2 刀具和工件材料参数Tab.2 Tool and workpiece material parameters

DEFORM 拥有自适应网格划分和局部网格细化功能,使刀具和工件参与切削部分网格划分较为密集,未参与钻削部分网格较为稀疏,可以减小单元的过度变形,提高了计算速度和仿真精度。仿真中刀具和工件均采用相对网格划分,网格类型为四面体,钻头网格数设置为30 000,网格最大尺寸与最小尺寸的比例设置为4;工件网格数目为40 000,尺寸比例设置为7。

2.3 有限元本构模型及分离准则

高温合金Inconel718 加工过程涉及高应变率及材料的较大变形,因此本仿真选取在金属切削领域具有优势的Johnson-Cook 本构模型,其表达式为

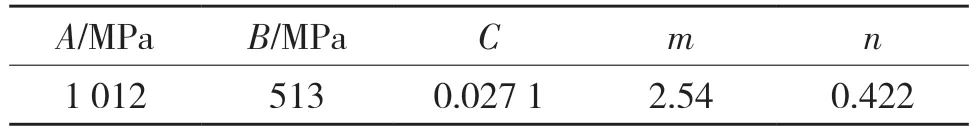

式中:σeq——等效应力;εp——等效塑性应变;——等效塑性应变率;——参考应变率;T——模型当前温度;Tr——室温;Tm——材料熔点。A、B、C、m、n——材料常数,数值如表3 所示。

表3 Inconel718 的J-C 参数Tab.3 J-C parameters of Inconel718

材料分离准则选取Normalized Cockcroft &Latham 断裂准则,通过比较工件材料的破坏值与分离临界值实现单元断裂。其表达式为

式中:Ci——工件材料单轴拉伸临界破坏值;εf——材料破坏时的应变值;——材料有效应变;σm——材料最大应力。

2.4 边界条件及其它仿真设置

仿真中将刀具设置为主动件,钻头以Z轴为中心轴做旋转运动并沿负方向进给,工件设置为被动件,并将其X、Y、Z方向速度设置为0 以限制运动。仿真初始环境温度设为20 ℃,将刀具与工件的所有面都设置为可与外界进行传热,对流系数设为0.02 N/(s·mm·℃),钻头与工件的热传导系数设置为45 N/(s·mm·℃)。

DEFORM-3D 程序的停止参数决定仿真何时停止,为保证工件形成通孔,选择钻头在进给方向的位移量作为停止参数,设置为6 mm,即钻削深度达到6 mm 时仿真自动终止,步长设置为0.000 2 s,每25 步保存一次。图4 为建立完毕的仿真模型。

图4 阶梯钻及工件仿真模型Fig.4 Step drill and workpiece simulation model

3 仿真结果分析

3.1 轴向力

在金属钻削加工中,过大的轴向力会使钻削区域温度过高,加速钻头的磨损从而影响刀具的使用寿命。本仿真研究在进给量fr=0.2 mm/r,主轴转速n=1 000 r/min 下,麻花钻与阶梯钻普通钻削(CD)以及阶梯钻超声振动钻削(UAD)Inconel718 时稳定钻削阶段轴向力的大小,超声振动钻削频率f=30 000 Hz,振幅A=0.005 mm。图5 为仿真中轴向力随时间变化的趋势。

图5 轴向力随时间的变化Fig.5 Axial force as a function of time

由图5 可知,麻花钻与阶梯钻普通钻削时轴向力均在短时间内急剧增大,随后达到稳定钻削阶段。阶梯钻超声振动钻削时由于钻头与工件的断续接触,其轴向力随时间呈周期性变化趋势。在钻削稳定阶段,麻花钻(CD)平均轴向力为751.6 N,阶梯钻(CD)平均轴向力为681.7 N,对比麻花钻(CD)降低了9.4%,阶梯钻超声振动钻削下(UAD)平均钻削力为326.5 N,对比麻花钻(CD)降低了56%。

3.2 切屑形态分析

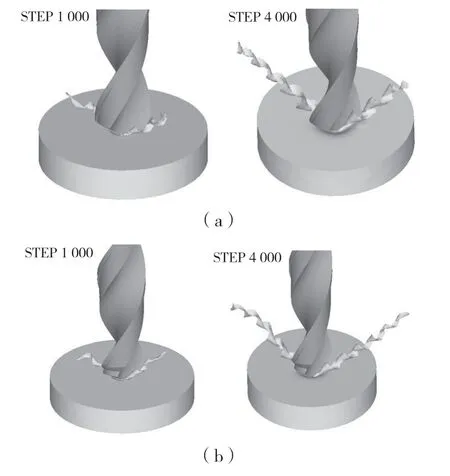

不同加工方式会产生形态各异的切屑,切屑不仅能反映出加工时钻头与材料的受力情况,还会对加工精度产生影响[11]。通过DEFORM-3D 的后处理界面,可以直观地看到仿真中切屑的产生及其形状。

图6 为仿真中不同钻头及加工方式下切屑的形态,可以看出麻花钻(CD)和阶梯钻(CD)产生的切屑均为螺旋状,这种切屑不易断裂,随着钻削的深入会缠绕在刀具上,与孔壁及钻头产生摩擦,不仅会影响钻头的耐用度及寿命,并且还会降低孔壁的加工质量及精度。而在超声振动钻削下阶梯钻(UAD)产生的切屑均为片状,伴随着刀具的运动排出,避免切屑与孔壁的刮擦,提高了孔壁的加工质量。

图6 不同加工状况下的切屑形态Fig.6 Chip morphology under different processing conditions

3.3 孔壁质量分析

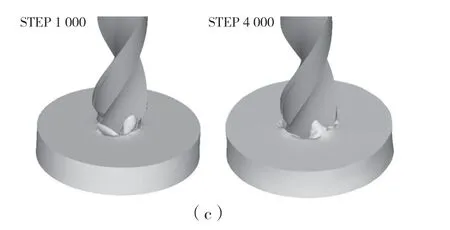

良好的孔壁质量可以保证工件的装配精度,提高零部件的使用寿命。DEFORM 用能量损伤值表示孔壁质量,孔壁的能量损失值越大,表明孔的加工质量越差,反之孔壁质量较高。

图7 为仿真结束时不同孔的能量损伤图,其中麻花钻(CD)孔壁能量损伤值最高,达到7 950,阶梯钻(CD)为6 400,阶梯钻(UAD)值为4 560。对比麻花钻(CD),阶梯钻(CD)和阶梯钻(UAD)能量损伤值分别降低了19.5%和42.7%。这说明阶梯钻的钻削性能较麻花钻有所提升,且在超声振动钻削下,能大幅度提高孔壁的加工质量。

图7 不同孔壁能量损伤图Fig.7 Energy damage diagram of different hole walls

4 结论

(1)在Inconel718 钻削仿真中,对比普通麻花钻,阶梯钻轴向力降低了9.4%,而在超声振动钻削下阶梯钻轴向力则降低了56%;

(2)麻花钻和阶梯钻普通钻削下产生的切屑均为螺旋带状且不容易断裂,影响加工质量和效率,而阶梯钻在超声振动钻削下产生切屑均为片状,并随着刀具运动及时排出;

(3)阶梯钻常规和超声振动钻削下,孔壁能量损伤对比麻花钻分别降低了19.5%和42.7%,这表明阶梯钻在耦合超声振动钻削后,能大幅提升孔壁的加工质量。