烯烃裂解反应器特殊再生隔离阀的设计探讨

2023-10-28周晓龙马涛王辉

周晓龙,马涛,王辉

(中石油华东设计院有限公司,山东 青岛 266071)

烯烃裂解制丙烯是近年来备受关注的一项增产丙烯的工艺技术[1-4],笔者参与设计的烯烃裂解制丙烯工艺是以C4~C8烯烃为原料,采用固定床反应器催化裂解生产丙烯,在温度为500~600 ℃,压力为0.1~0.5 MPa,较高空速的反应条件下,原料在固定床反应器中和催化剂接触发生催化裂解反应,获得较高的丙烯选择性及收率。烯烃裂解装置设置2台烯烃裂解反应器,当一台反应器运行时,另一台反应器进行再生,然后处于备用状态。通过烯烃裂解反应器催化剂再生控制系统(CRCS)顺序控制反应器出入口再生隔离阀组的开/关状态,实现反应器在线(运行用)和离线(再生用)操作。烯烃裂解反应器出入口再生隔离阀的相关设计要求直接影响烯烃裂解装置的生产效果,在装置中具有重要地位。

1 应用工况

少量烯烃在反应器内高温环境下会发生聚合反应,并沉积在催化剂表面形成焦炭,导致催化剂活性降低,因此需要48 h即1个工艺周期将2台烯烃裂解反应器进行高频切换操作,并对离线反应器内催化剂进行烧焦再生。完成离线反应器油气置换后,向其内注入高温净化空气,与待生催化剂上的焦炭进行燃烧,逐步恢复催化剂活性;同时在线反应器正常运行,反应器内流经介质为经过反应加热炉加热的超过500 ℃的高温烯烃,为防止离线反应器中的高温净化空气通过出入口隔离阀泄漏,与在线反应器出入口管线中的高温烯烃接触发生闪爆,对烯烃裂解反应器出入口隔离阀隔离密封提出了严格要求。

烯烃裂解反应器出入口隔离阀配置如图1所示,LA/LB切断阀为烯烃裂解反应器A/B入口隔离阀,YA/YB切断阀为烯烃裂解反应器A/B出口隔离阀。

当反应器A运行/反应器B再生时: LA阀和YA阀全开,LB阀和YB阀全关。LB阀的阀板入口侧和YB阀的阀板出口侧均充满高温烯烃,LB阀的阀板出口侧和YB阀的阀板入口侧为空气。通过LB阀和YB阀关闭密封完成空气与高温烯烃的隔离作用。

当反应器B运行/反应器A再生时: LB阀和YB阀全开,LA阀和YA阀全关。LA阀的阀板入口侧和YA阀的阀板出口侧均充满高温烯烃,LA阀的阀板出口侧和YA阀的阀板入口侧为空气。通过LA阀和YA阀关闭密封完成空气与高温烯烃的隔离作用。

2 烯烃裂解反应器出入口隔离阀选型

2.1 阀结构

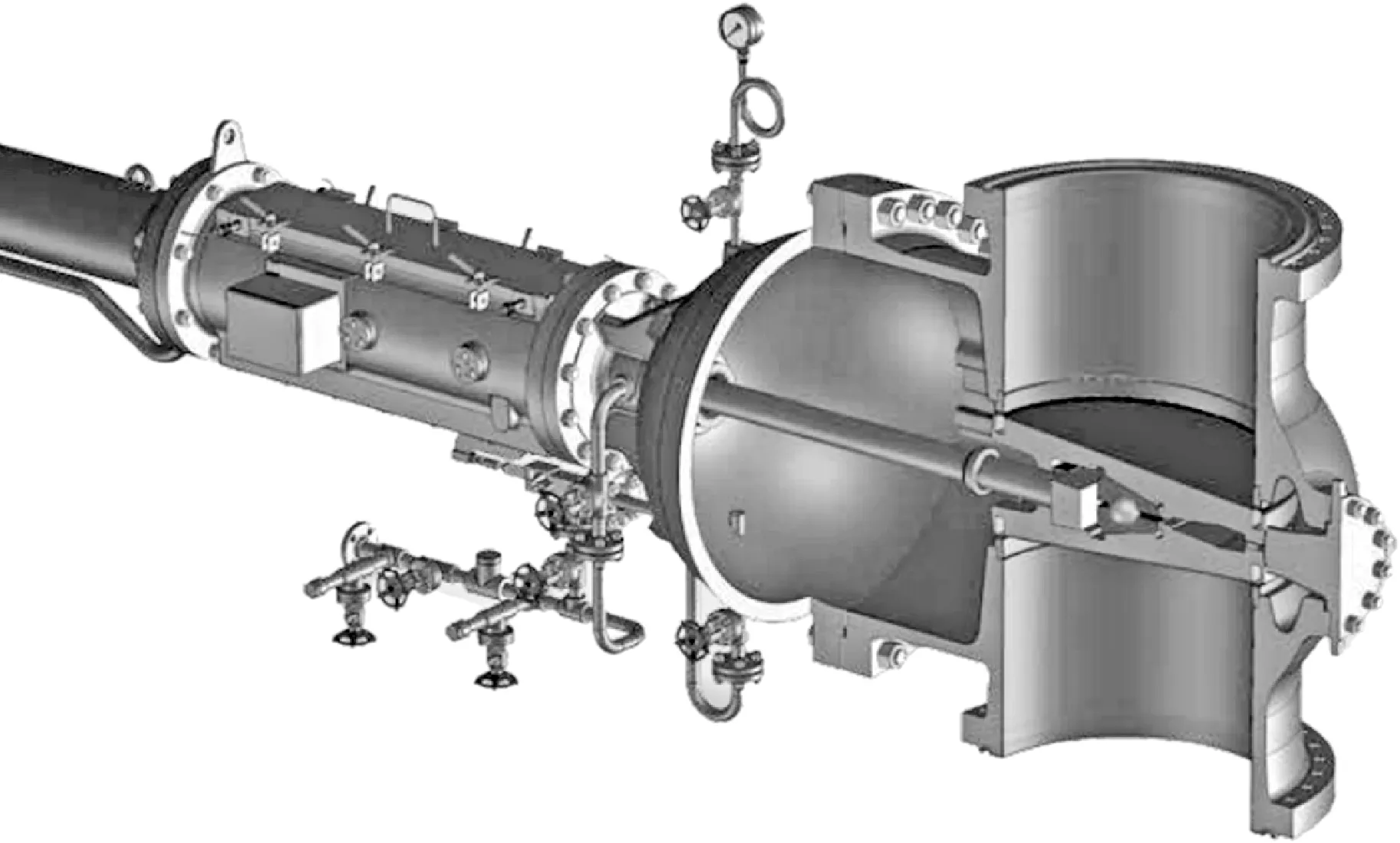

烯烃裂解反应器出入口再生隔离阀选用双楔板闸阀,双楔板闸阀结构如图2所示,当闸阀关闭时,阀杆下行,将双楔板向两侧挤压,双楔板的密封圈与阀体两侧的阀座硬密封,完成关闭密封动作,为双向密封结构;当闸阀打开时,阀杆上行,将双楔板向上提升至闸阀的上阀腔内,双楔板与阀体两侧的阀座脱离,完成打开动作。

图2 双楔板闸阀结构示意

2.2 阀体及阀内件材质

流通介质主要为温度超过500 ℃的高温烯烃,同时结合管道材质要求,阀体材质选用A351-CF8C(347H,w(C)≥0.04%)的高碳含铌Cr-Ni奥氏体不锈钢,由于含稳定化学元素铌,使其具有了更好的耐晶界腐蚀性及耐高温强度,奥氏体不锈钢阀体材料应按ASTM相关标准进行检验和固溶化加稳定化热处理。

阀门内件材质选择应考虑导向部件的热膨胀系数及热强度、双楔板及阀座材质的热膨胀系数和堆焊工艺等。双楔板基材选择与阀体材质一致,避免因热膨胀系数不一致导致阀门卡涩现象。双楔板的密封环及阀座采用堆焊硬质合金硬化处理,同时为了进一步提高双楔板的抗腐蚀及冲刷性能,在双楔板接液的非密封环内壁位置整体堆焊310材质防腐蚀涂层。考虑到该闸阀行程较长、操作频率较高且介质温度过高的特点,阀杆选用Nitronic50氮强化奥氏体不锈钢,在649 ℃温度下具有非常好的机械性能。

2.3 阀门连接端

为防止高温烯烃外泄引起闪爆,同时考虑高温管线热膨胀等应力因素,该阀采用对焊方式与工艺管线连接,可满足高温条件下的严密防泄漏需求,且成本相对较低。焊接时,在阀门的每一端削出1个倒角与管线上的一个类似倒角相匹配,并通过全穿透焊连接起来,且阀门对焊连接端倒角的内外径信息需与匹配的管道内外径信息一致。

2.4 安装及泄漏测试

为防止反应器催化剂粉末在阀内件位置聚集,该阀均在垂直管线立装。隔离阀需在工厂整体组装完毕后,整体按照API 598: 2016Valveinspectionandtesting进行检验和测试[5];执行机构安装完成后,在垂直方向、轴水平方向进行阀门泄漏检测。鉴于其高温及特殊的操作工况,阀门应进行相关高温泄漏测试,该测试应在规定的正常操作温度下进行,高温试验的最大允许泄漏率满足工艺的相关泄漏要求。为了保证泄漏率的重复性,泄漏测试至少要进行5次。

3 防内漏特殊密封设计

3.1 阀腔常温氮气正压密封

为了确保空气与高温烯烃充分隔离,避免闪爆,在闸阀上阀腔(阀盖)处均设置常温密封氮气接口,并成套提供机械联动阀,包含止回阀、截止阀,压力变送器等配件。当切断闸阀关闭时,机械联动阀同步打开,阀盖密封氮气注入阀盖及双楔板之间阀腔,形成正压密封,避免双楔板的密封圈与阀体两侧的阀座硬密封失效时,空气通过阀腔窜通至高温烯烃侧。密封氮气的操作压力应大于介质侧压力,保证正压密封效果。隔离阀通过常温氮气密封,形成了双楔板关闭的正压密封结构,当隔离阀处于非全关位置时,常温氮气机械联动阀同步关闭,避免密封氮气损耗。压力变送器用于监视氮气正压密封效果,压力降低表示密封氮气压力不足,可能影响正压密封效果,需采取相应检查动作。

3.2 反应器入口隔离阀阀板上游侧高温氮气隔离

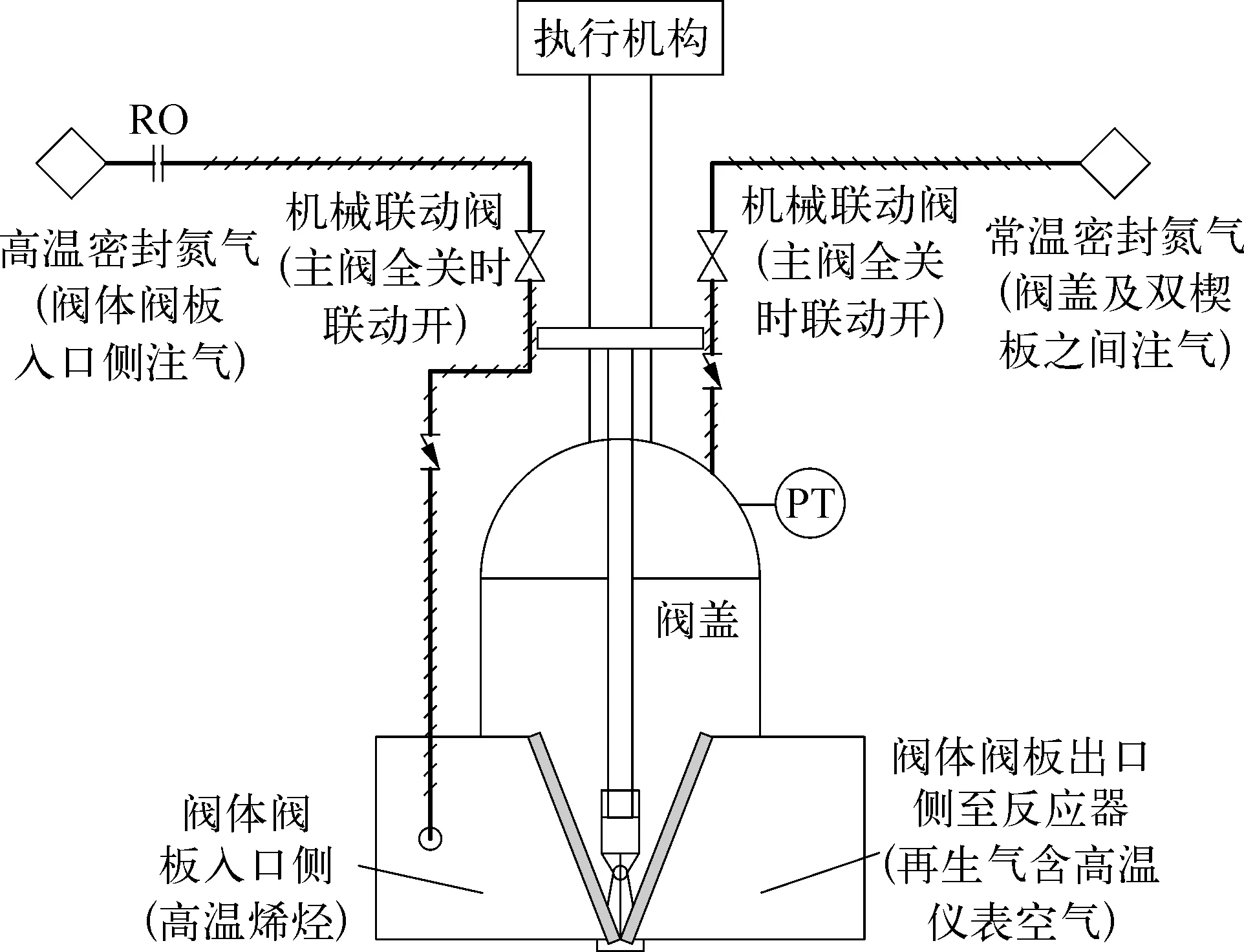

LA/LB阀的阀体阀板上游侧设置高温氮气接口,成套提供机械联动阀,包含止回阀、截止阀等配件。当切断闸阀关闭时,机械联动阀同步打开,高温氮气注入阀体(阀板入口侧),形成局部高温氮气隔离层,实现二次加强隔离,避免离线反应器空气与入口侧油气接触,LA/LB阀的常温密封氮气及高温密封氮气设置如图3所示。当隔离阀处于非全关位置时,高温氮气机械联动阀同步关闭,避免隔离高温氮气损耗。

图3 入口隔离阀LA/LB的常温密封氮气及高温密封氮气设置示意

3.3 反应器出口隔离阀阀板下游侧高温氮气隔离

隔离阀YA/YB的阀体阀板下游侧设置高温氮气接口,成套提供机械联动阀,包含止回阀、截止阀等配件。当切断闸阀关闭时,机械联动阀同步打开,高温氮气注入阀体(阀板出口侧),形成局部高温氮气隔离层,实现二次加强隔离,避免离线反应器空气与出口侧油气进行接触,隔离阀YA/YB的常温密封氮气及高温密封氮气设置如图4所示。当隔离阀处于非全关位置时,高温氮气机械联动阀同步关闭,避免高温隔离氮气损耗。

4 结束语

烯烃裂解工艺对仪表的控制提出了严格的要求,更需要仪表专业与工艺专业技术人员紧密结合,研究吃透相关控制意图。隔离闸阀在丙烷脱氢、乙烯裂解等装置有较多应用,工艺流程对隔离阀提出了严格的密封要求。闸阀本身采用双楔板密封环与阀座硬密封,氮气注入阀盖及双楔板之间阀腔形成正压密封,高温氮气注入阀板出、入口侧形成局部高温氮气隔离密封三层密封设计方式,防止隔离阀内漏,同时阀体采用对焊连接方式防止外漏。将再生烯烃反应器从反应系统中完整隔离出来,该设计方式较为新颖,值得借鉴并推广应用。本文结合实际项目设计及使用经验,从烯烃裂解特殊隔离闸阀选型、材质、安装测试及隔离密封特殊设计等方面进行了介绍,可供借鉴和参考。