智能化齿轮双面啮合仪测控系统研制

2023-10-28姜阔胜

姜阔胜,陈 赛,任 杰

(1.安徽理工大学,深部煤矿采动响应与灾害防控国家重点实验室,安徽淮南 232001;2.安徽理工大学机械工程学院,安徽淮南 232001)

0 引言

齿轮作为重要的工业基础部件,被广泛应用在各种传动系统中,其生产质量直接影响机械设备运行的平稳性及使用寿命,因此齿轮的出厂检测具有重要的意义[1-2]。齿轮双面啮合仪能够对齿轮各个单项误差进行综合,得到齿轮的径向综合总偏差,反映出齿轮实际应用场合的传动状况,其结构简单、操作方便、检测效率高、测量结果可以很好地反映齿轮工作的真实状态,是齿轮质量的主要检测方法之一,广泛应用于齿轮的快速测量与分选工业现场中[3]。

传统的机械式齿轮双面啮合仪对齿轮进行检测时,需要依靠操作者手动驱动或手轮驱动使产品齿轮旋转一周,对检测过程中千分表的数据进行分析并记录,存在检测速度慢,无法保持恒速恒载状态等问题,对检测精度有一定的影响。为了提高检测效率,实现齿轮的标准化测量,国内外研制出多种型号的智能齿轮啮合仪,如哈量智能齿轮双面啮合综合测量仪3100A型[4]、德国FRENCO ZWP 06齿轮双面啮合仪[5]、大阪精密机械GTR-4LS小模数齿轮双面啮合仪[6]等均在市场中得到应用,提高了齿轮的检测效率,但受其成本限制,与传统的机械式齿轮双面啮合仪相比,使用率相对较低。因此在现有的基础上,针对实际生产情况,研制出全自动齿轮双面啮合仪,对于齿轮标准化测量和提高检测效率具有重要的意义。

本文通过对传统的机械式齿轮双面啮合仪进行智能化改造并设计相应的测控系统,并对整个系统进行了试验,实现齿轮的自动化测量与结果分析,有效提高齿轮的检测效率。

1 系统检测原理

1.1 齿轮双面啮合仪测量原理

齿轮双面啮合测量技术是基于齿轮精度的误差运动学理论[7],利用齿轮双面啮合综合测量快速获取齿轮的误差信息[8]。齿轮双面啮合测量仪结构如图1所示,产品齿轮和测量齿轮分别安装到左右平台的固定轴上,在拉簧的作用力下,两齿轮无侧隙啮合,通过固定在底座上的千分表测量滑动平台沿导轨的位移信息间接测量齿轮中心距的变化。将千分表的测量数据和齿轮旋转角度记录下来绘制曲线,得到齿轮双面啮合径向误差曲线(见图2)[9-10]。

1.2 齿轮双面啮合仪检测参数

(1)

式中:i=1,2,3…,n;Y[i] 为中心距数组。

(2)

式中z2为被测齿轮齿数。

2 测控系统方案设计

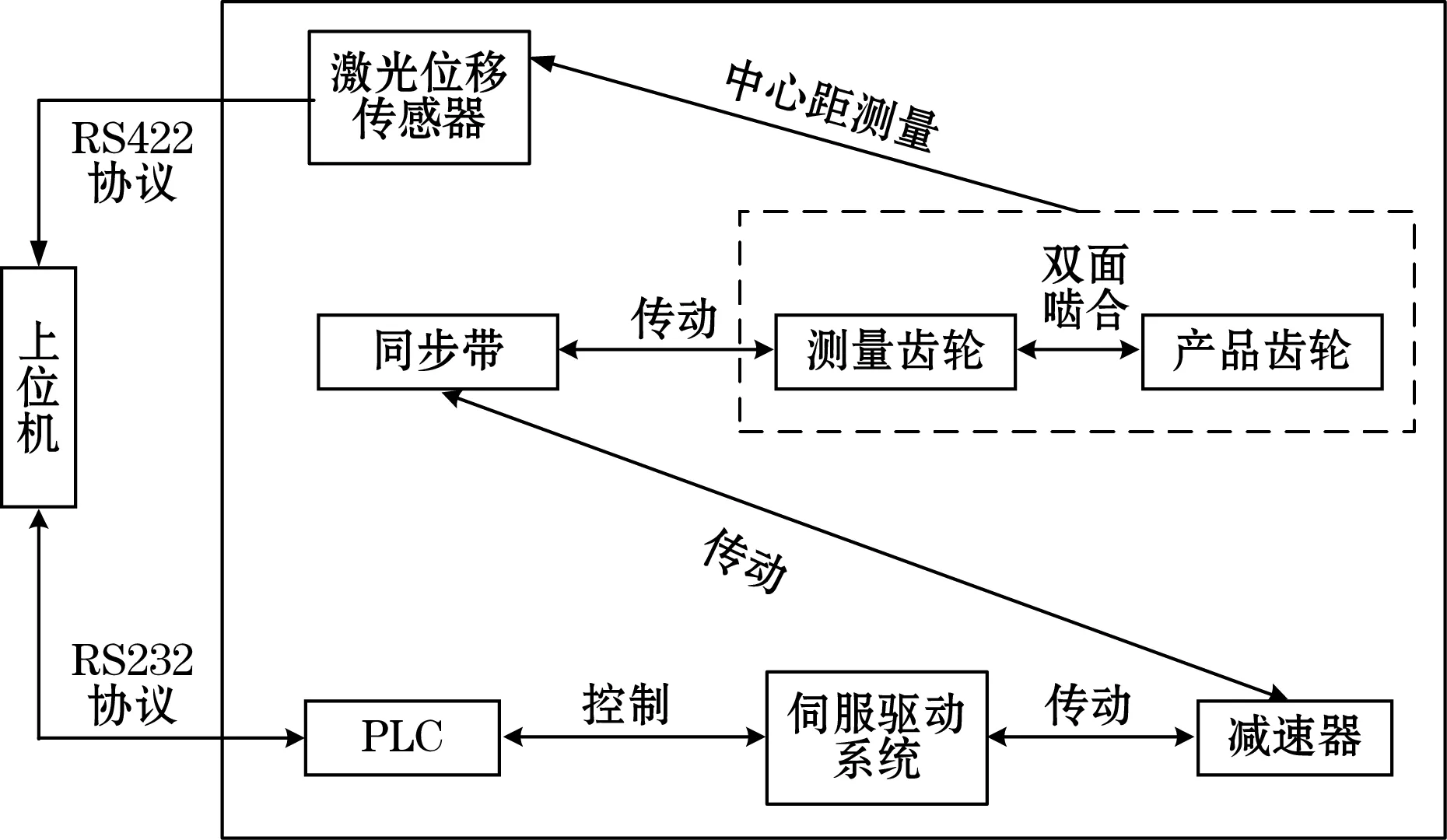

为了保证系统的可靠性和满足系统的智能化测量需求,采用PLC为下位机、计算机为上位机的相结合的方案实现齿轮双面啮合仪测控系统人机交互功能,测控系统方案设计方案如图3所示。

图3 测控系统方案设计

硬件部分主要由上位机、伺服驱动系统、同步带、产品齿轮、测量齿轮、激光位移传感器及PLC组成。上位机通过RS422通信协议实时获取和处理激光位移传感器的数据信息,得到测量齿轮和产品齿轮中心距变化信息。PLC通过RS232通信协议接受来自上位机的报文指令,作用于伺服控制系统,控制电机精确运动。

在进行齿轮测量试验时,上位机发送指令给PLC,控制产品齿轮旋转一圈,同时处理和记录测量过程中激光位移传感器的数据,绘制出测量曲线。产品齿轮停止旋转后,上位机对记录的数据再次处理,评价齿轮是否满足加工要求。

3 测控系统硬件设计

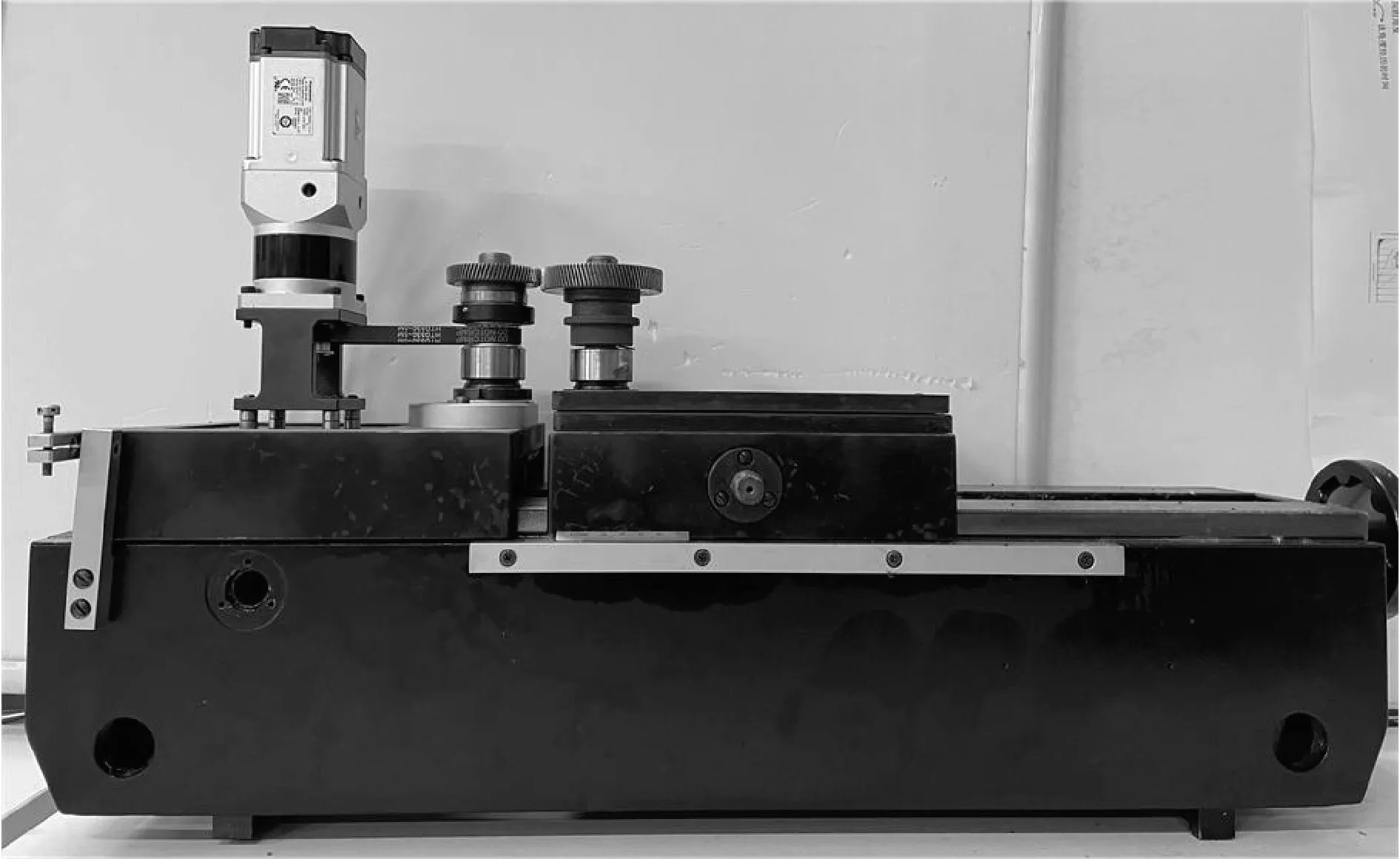

3.1 齿轮啮合仪驱动改造

对某型齿轮双面啮合仪器进行驱动改造如图4所示,在测量齿轮侧新增一个底座用于安装减速器,减速比为1∶10,伺服电机连接减速器,使得齿轮旋转时单位脉冲对应的相位角精度提升10倍,从而提高定位精度。减速器的输出端和标准齿轮固定轴各安装一个同步轮,用同步带连接,标准齿轮轴上的同步轮打孔固定传动销,标准齿轮底端铣削出凹槽,当同步轮转动,传动销在周向上与标准齿轮凹槽产生转矩,从而带动标准齿轮稳定旋转。激光位移传感器通过支架固定到底座的左侧,激光直射到滑动平台的左侧端面上,测量滑动平台沿导轨的位移变化。改造后的齿轮双面啮合仪由手动驱动模式升级为伺服系统驱动模式,增加齿轮测量过程的平稳性,提高了检测精度。

3.2 位移测量模块

位移测量模块测量齿轮的中心距变化,将测量数据实时传输到上位机处理。系统采用HL-G103-S-J型号的激光位移传感器测量齿轮啮合中心距的变化,原理是发射出一束激光射向物体表面,测量出往返时间,根据光速计算出往返距离[13]。该传感器有效测量范围为26.3 mm,分辨率为0.5 μm,满足测量任务的精度要求,并以RS422通讯协议将测量数据发送到上位机。

3.3 控制模块和驱动模块

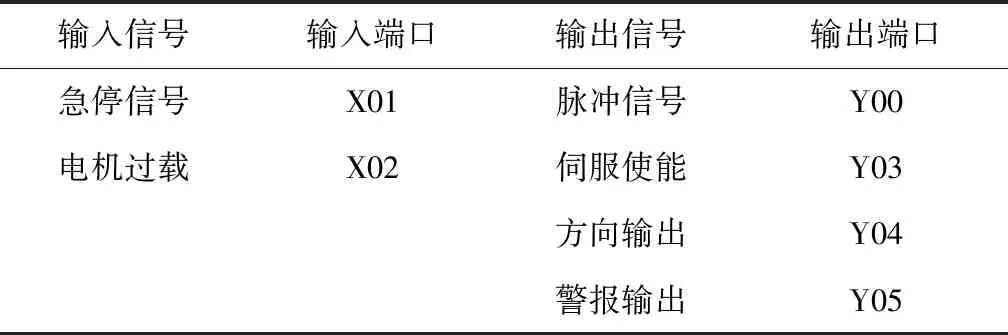

控制模块以FX3U-64 PLC为主控制器,FX3U系列控制器具有价格低、响应速度快,功能强大,使用灵活等特点。伺服控制器产生高速脉冲信号,作用于伺服驱动器,精确控制测量过程中齿轮的旋转位置。PLC系统的I/O分配表如表1所示。

表1 I/O分配表

为保持测量过程中精确的位置控制,本文选用伺服A5系列MHMF012LU2M伺服电机及与之匹配的伺服控制驱动器MADLT05SF作为测控系统的驱动单元。

4 测控系统软件设计

系统的软件设计包括上位机的人机交互界面软件设计和具有随动功能的PLC控制程序设计。上位机人机交互界面用LabVIEW设计,主要负责测量过程数据记录和综合误差曲线的显示以及测量结果的分析,是操作者与设备测量信息交互的平台;PLC则主要负责齿轮的旋转定位和随动过程中的位置控制。

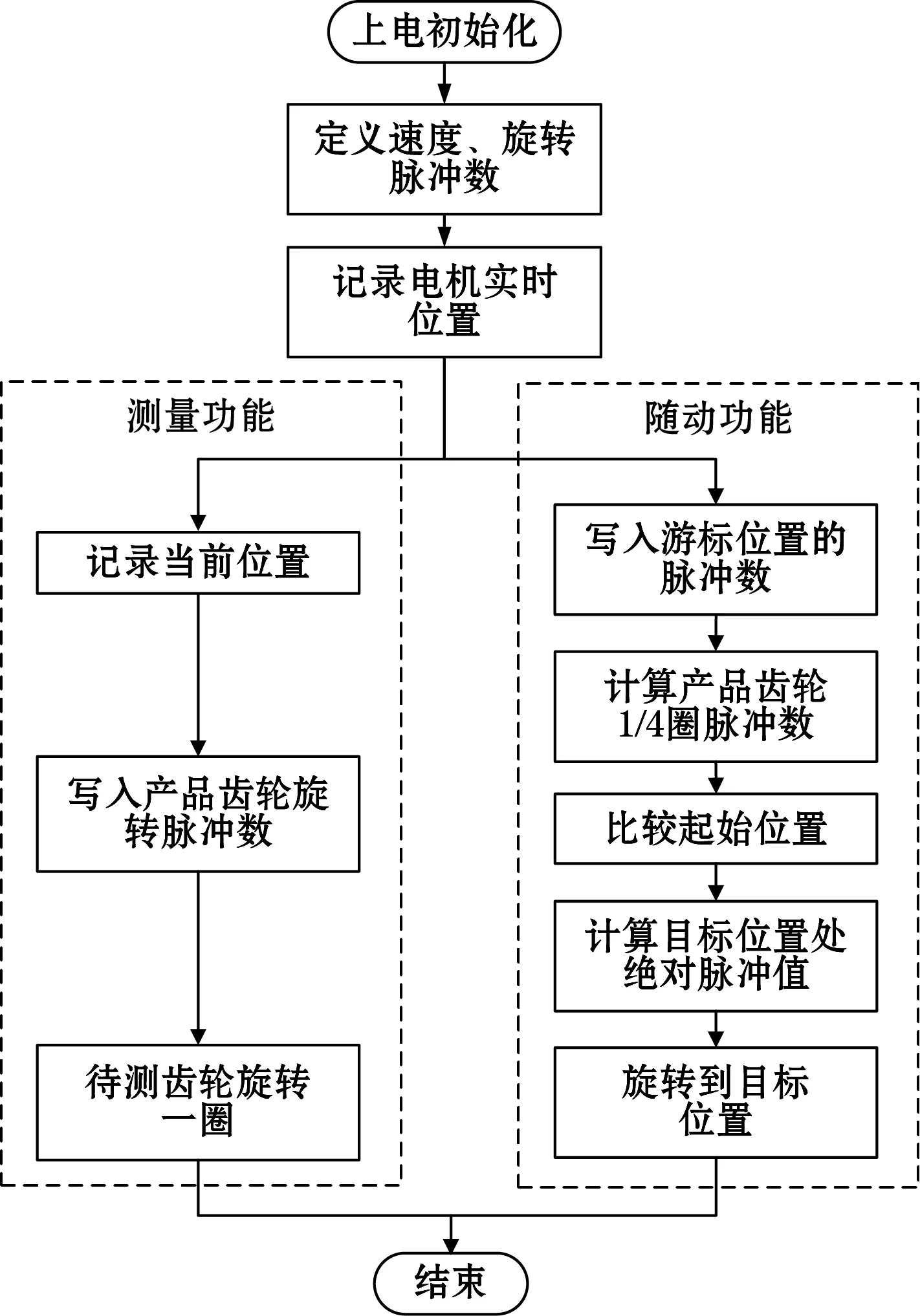

4.1 具有随动功能的PLC程序设计

PLC执行的主要功能分为测量功能和随动功能,如图5所示。测控系统上电后,PLC初始化运行参数,定义默认的电机旋转速度和产品齿轮旋转一周的脉冲数,并根据实际测量要求调节测量速度,实时记录伺服电机的绝对位置。本文通过产品齿轮齿数和测量齿轮齿数计算出产品齿轮旋转一周的脉冲数,计算公式为

图5 PLC软件流程图

(3)

式中:Pul为产品齿轮旋转一圈脉冲数;n为电机旋转一圈脉冲数;Z1为产品齿轮齿数;Z2为测量齿轮齿数。

PLC收到上位机的测量指令后,控制伺服电机以设定的速度驱动产品齿轮精确旋转一周。

针对产品齿轮表面可能存在毛刺或附有异物的问题,设计随动功能。从误差曲线可以观察到异常位置,移动游标至该位置后,上位机向PLC写入异常位置信息,PLC比较该位置与测量时的初始位置,计算出异常位置相对于操作者的位置,随后控制电机将产品齿轮的异常位置正对操作者。

4.2 上位机程序设计

选用LabVIEW开发测控系统的上位机程序,主要分为设置模块、数据交互模块、测量分析模块、历史数据模块。

设置模块建立起上位机与PLC和激光位移传感器通信连接,是数据交互的基础条件;数据交互模块分为2个部分,一是根据PLC数据传输规则发送指令和读取PLC寄存器信息,二是根据激光位移传感器数据格式获取测量的数据信息;测量分析模块对测量数据进行处理,绘制综合误差曲线,得到齿的误差信息;历史数据模块用于读取测量过的齿轮信息。

4.2.1 设置模块

设置模块是建立上位机和PLC通信以及获取测量数据的基础,该模块利用VISA工具包设置上位机与PLC、上位机与激光位移传感器的通信参数,建立起通信连接。在此模块可以控制电机正转、反转动作以及观察查激光位移传感器的当前数据信息,用于判断上位机与PLC和激光位移传感器是否通信正常以及调节测量硬件,使测控系统达到良好的工作状态。

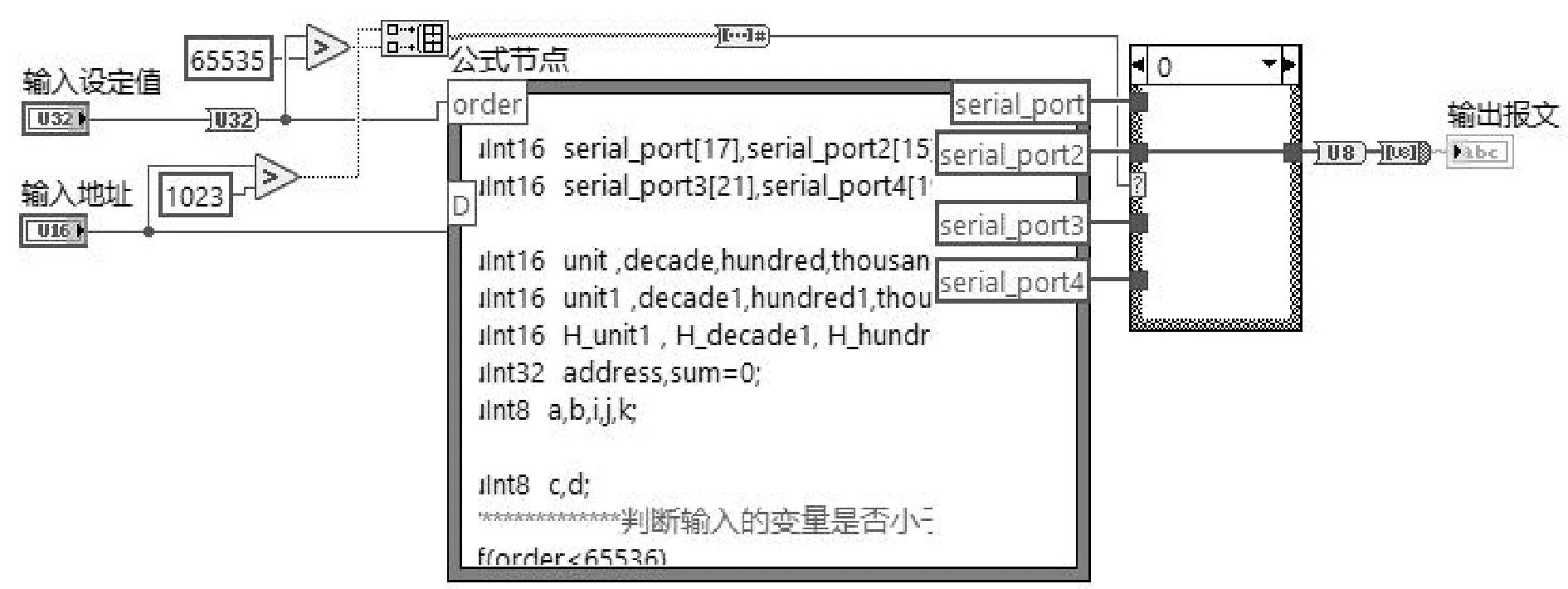

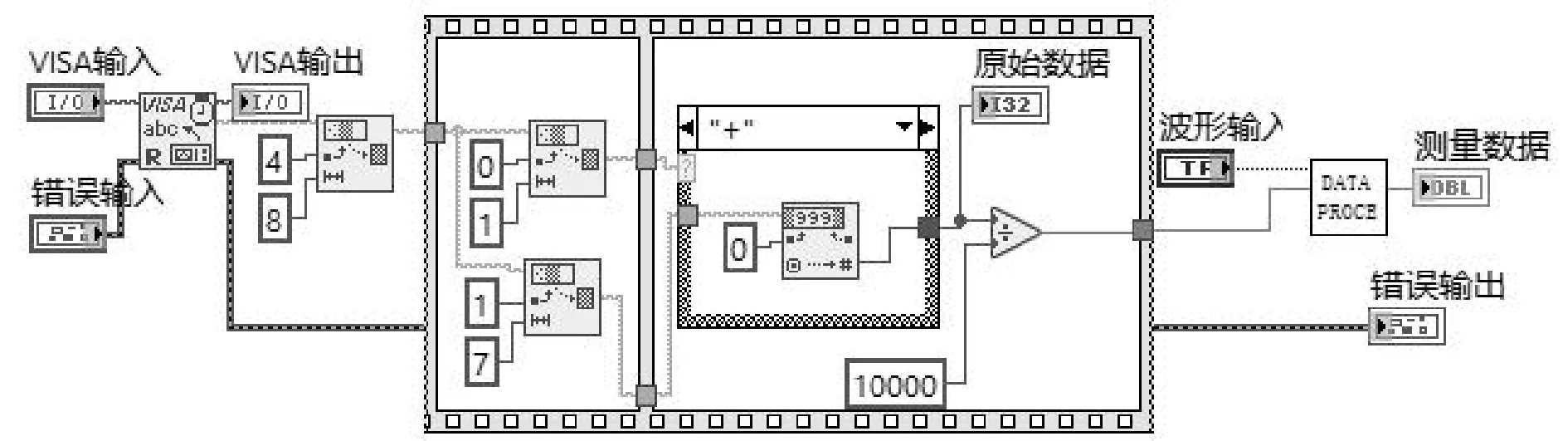

4.2.2 数据交互模块

数据的交互是测控系统的关键部分。上位机采用FX编程口通信协议协议直接发送报文指令给PLC,进行数据交互。创建一个报文生成模块子vi,输入要写入的值和PLC相应的寄存器地址,通过公式节点计算出报文,以字符串的形式发送到PLC,报文生成程序如图6所示。

图6 报文生成程序

对来自激光位移传感器的数据以截取字符串的形式得到十进制数字符串,转化为整数,处理得到实际数值;针对字符串数据突变的现象,设定一个阈值,剔除超出阈值的数据,保证数据的准确性;激光位移传感器数据采集处理程序如图7所示。

图7 激光位移传感器字符采集处理程序

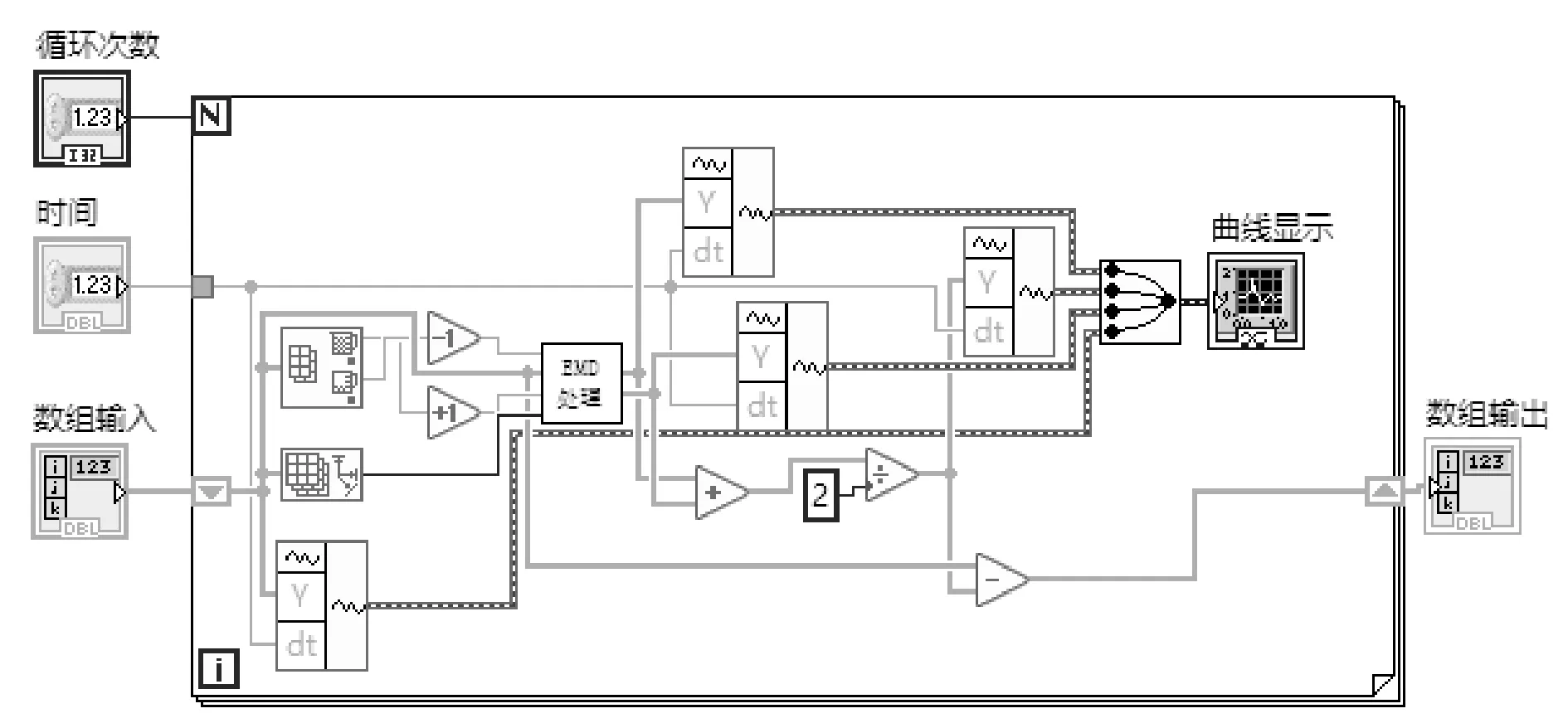

4.2.3 测量分析模块

测量分析模块是智能化齿轮双面啮合仪测控系统的核心,主要功能是实时绘制误差曲线,分析测量结果。

在此模块中需要输入测量齿轮齿数Z1、产品齿轮齿数Z2、公差范围和设置测量速度,从而建立一个测量方案。启动检测流程后,上位机给PLC发送测量指令,同时采集传感器位移数据,显示测量齿轮和产品齿轮的实时啮合曲线,并将原始数据以txt文件的形式保存到系统中。

图8 EMD算法在LabVIEW的实现

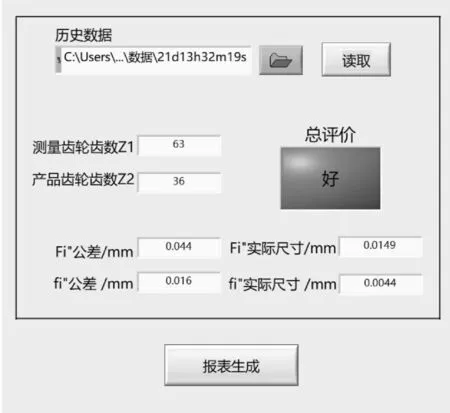

4.2.4 历史数据模块

历史数据模块可以还原出所有产品齿轮的测量结果信息,界面如图9所示。操作者可以选择数据所在的文件夹,选择要读取的数据,获取测量时间。单击“读取”按钮,可以获得Z1、Z2、设定的最大误差范围以及实际误差,同时绘制出历史啮合误差曲线图;若需要出具检测报告,可通过“报表生成”按钮一键生成。

图9 历史数据模块界面

5 系统试验验证

齿轮双面啮合仪智能化改造后的机械结构部分和电气控制部分如图10所示。为了验证测控系统在实际测量过程中的稳定性和重复测量精度,对各个功能进行测试,选取产品齿轮齿数为36,测量齿轮齿数为63作为试验对象。

(a)机械结构部分

移动x轴上综合误差曲线中的游标到异常位置,单击“随动”按钮,控制伺服电机将产品齿轮该位置正对操作者,方便观察该位置的情况,验证随动功能的完整性。

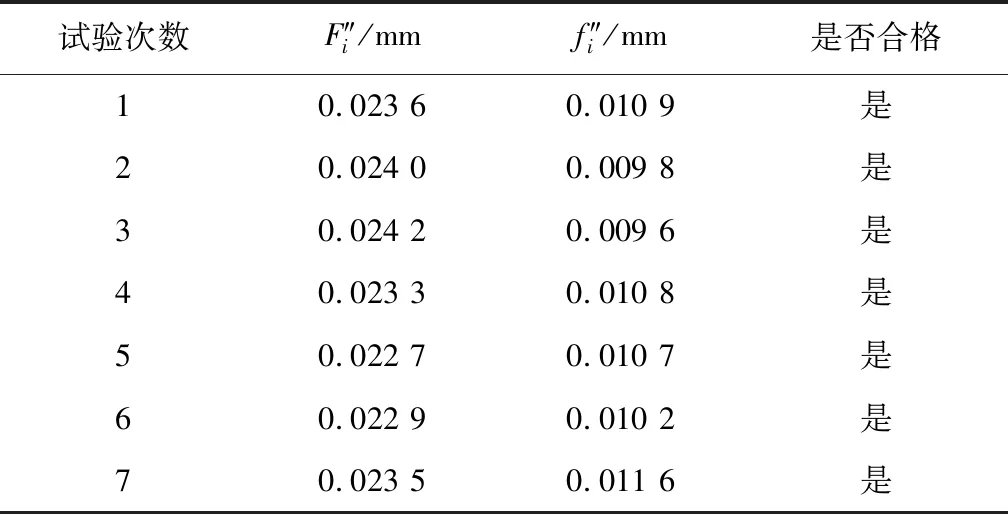

根据以上的试验方法,对产品齿轮齿数为36,测量齿轮齿数为63的试验对象进行多次试验。试验结果如表2所示。

表2 试验结果

使用德国FRENCO ZWP 14齿轮双面啮合仪测量的产品齿轮的结果为:为0.023 6 mm,为0.010 7 mm。由表2可得,通过7组试验可以发现,经过智能化改造后的齿轮双面啮合仪可以准确的得到齿轮主要测量参数,测量数据重复性误差较小,满足检测要求。

6 结论

本文对机械式齿轮双面啮合仪进行改造,设计了基于FX3U-64 PLC与LabVIEW的智能齿轮双面啮合仪测控系统,提出了总体方案、硬件和软件的设计。经过实际测试,结果表明该测控系统实现了齿轮的自动化测量、对数据的采集和处理分析,能够自动判别齿轮的加工质量,操作者可根据波形图定位到齿轮异常位置,满足了工业的生产需求,有效提高了齿轮的检测效率。