海上风力发电交直流输电技术发展趋势探讨

2023-10-28魏务卿邹家勇

石 明,童 帆,魏务卿,邹家勇

(上海勘测设计研究院有限公司,上海 200335)

0 引言

海上风电相对于陆上风电具有不占用土地资源的同时还有更为丰富的风力资源,且更靠近沿海负荷中心易于消纳,逐步成为风力发电的重要发展方向。2021年中国非化石能源装机占比首次超过煤电,其中风电总装机容量3.3亿kW(含陆上3.0亿kW,海上2 639万kW)[1]。

海上风力发电输电技术主要分为高压交流与高压直流技术。欧洲海上风电对离岸距离较远的项目采用高压直流输电居多,其中在建的英国某海上风电场直流换流站离岸距离长达220 km。目前国内海上风电开发主要以近海为主,其离岸距离较远的江苏大丰300 MW项目离岸距离超80 km,采用了中间设置无功补偿站的高压交流输电技术。规划容量达到1 100 MW的三峡能源江苏如东海上风电项目群输电距离达到90 km以上,项目采用了柔性直流输电技术,该柔直项目同时也是目前已建成投运的国内最大、亚洲首座海上高压直流换流站。伴随着近海风力资源的不断开发,海上风力发电将向深远海进军,同时我国海域辽阔、情况复杂,海上风电高压交流与高压直流输电技术将会形成有效互补,共同推动海上风电的发展。

1 海上风力发电输电技术面临的挑战

海上风电场生命周期目前都按25 a以上设计,在全寿命周期内项目的电气部分主要成本包括:风电机组及风机换流器、集电系统平台、海缆与运行损耗[2]。由于汇集海缆回路数及布置成本问题,一般采用中压集电系统汇集的方式通过高压交流/直流输电集中送出。采用不同的输电技术对集电系统、海缆与运行损耗等成本影响较大,因此在海上风力发电项目制定方案的过程中,选择合适的输电技术直接影响项目整体收益。

对于目前我国海上风电发展而言,随着国家补贴政策的取消,对后期海上风电项目的建设成本提出了更高要求,因此制约海上风电项目平价化建设的主要难题在于如何降低建设与维护成本。

2 海上风电交流输电技术发展趋势

交流输电是最早应用在海上风电项目输电技术方案,具有成熟可靠、设备造价较低的成本优势。采用交流输电技术方案时,输送海缆存在较大的容性无功充电电流,特别在远距离情况下无功损耗较大,将降低海缆的有功输送容量;此时需要对海缆两端或中间设置高抗站进行感性无功补偿提升海缆输送容量,这样会增加技术难度和建设成本。为了降低交流输电过程中的损耗与增加无功补偿设备的额外成本,提升传输距离,近年来提出了海上风电柔性低频交流输电方案[3]。

柔性低频交流输电方案相比常规交流输电频率由50 Hz降低至20 Hz或50 Hz的1/3甚至更低,在低频工作条件可显著降低同等交流电压方案下的海缆充电功率,减少无功补偿与损耗成本。同时,柔性低频交流输电方案可沿用常规交流输电工频电网中的控保及断路器设备设计制造思路,降低技术风险。

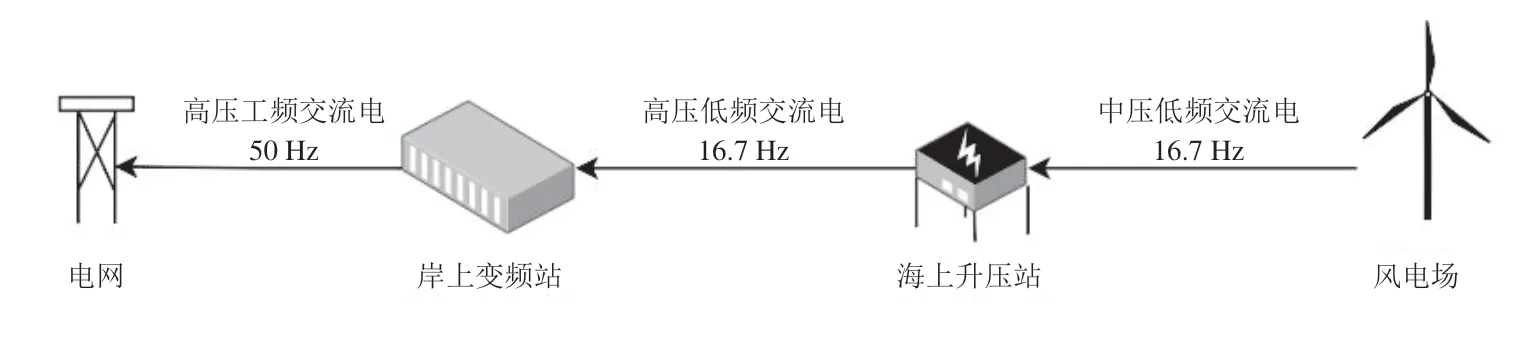

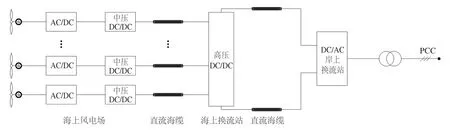

海上风电柔性低频交流输电方案中陆上站由传统交流变电站改为变频站。由于陆上站所连接的海缆侧电压频率为16.7 Hz,电网侧仍然采用50 Hz工频交流电,因此陆上变频站必须采用交—交变频器电力电子设备完成电压与频率的同时转换。如图1所示。

图1 海上风电低频输电系统图

交流变频器是柔性低频交流输电技术中重要的环节,是实现风电场低频电与工频电网并网的陆上变频器终端[4]。模块化多电平矩阵变换器(modular multilevel matrix converter,M3C)采用模块化结构不含中间直流环节,结构紧凑、可实现能量双向流动等优点,因在高压大容量的交—交电能变换场景中性能优异,成为柔性低频交流输电中陆上变频站设计方案,在未来柔性低频交流输电项目中M3C变频器将发挥重要的作用。如图2所示。

由于常规风机变流器到集电系统海上升压站电压频率为50 Hz,无法与海上升压站低频变压器匹配使用,为进一步降低输电过程中的损耗成本完善海上风电柔性低频交流输电方案。目前市场上已研制出与低频风电机组配套的低频变压器设备。低频风电机组相比较常规风机仅对网侧换流器控制参数与滤波电感进行调整,整体成本有增加但增加不大。低频变压器避免低频铁磁饱和,体积与重量相比工频交流变压器而言更大,会增加海上升压站体积和建设成本,且目前低频电气设备市场应用较少仍需定制,因此成本较高。随着未来低频交流应用场景的普及与低频交流设备的量产,低频交流输电技术方案在降低系统运行损耗的同时建设成本也会降低,在未来将推动近中海域的百万千瓦的海上风电项目发展。

3 海上风电直流输电技术发展趋势

高压直流输电技术最大优势在于线路运行损耗低,对于海上风电项目长期运行下能带来更高的收益。柔性直流技术作为高压直流输电具有成熟的应用案例,具有调节无功功率、事故后快速供电及黑启动的能力,在高压大容量输电场合一般采用模块化多电平换流器(modular multilevel converter,MMC),其中换流阀厅造价高、占地大,且钢结构整体占比高,造成海上换流平台的建设成本相比高压交流方案要高,因此目前仅适合大功率远距离输送条件下应用。为更好的推动海上风电项目向中远海进发,目前海上风电高压直流输电技术主要针对轻型化开展相关研究。

3.1 柔性高压直流换流阀轻型化

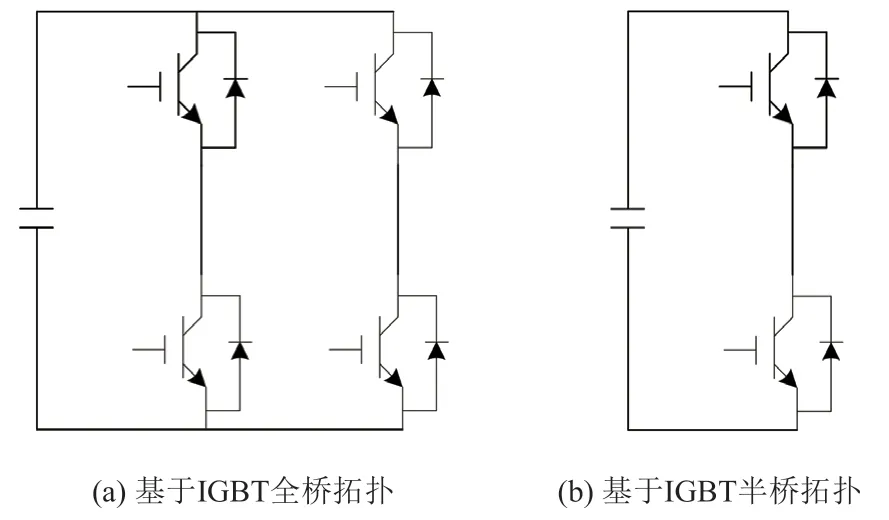

换流阀约占高压直流换流站全站设备造价的55%,因此对换流阀的轻量化研究是高压直流输电技术轻型化的重要研究方向之一。MMC换流阀采用多个子模块级联,通过叠加的方式组成桥臂得到较高的直流电压。一般子模块由绝缘栅双极型晶体管(insulated gate bipdar transistor,IGBT)全桥或半桥功率模块结构组成,由于IGBT耐压与连续工作电流较低,子模块额定工作电压一般在2 000~2 500 V左右,额定电流低于1 500 A,如图3所示。因此在高电压大容量传输条件下桥臂需要的子模块数量较多,造成由换流阀组成的阀厅占地较大,不利于海上换流站的建造与项目成本控制。

图3 基于IGBT的全、半桥功率模块拓扑图

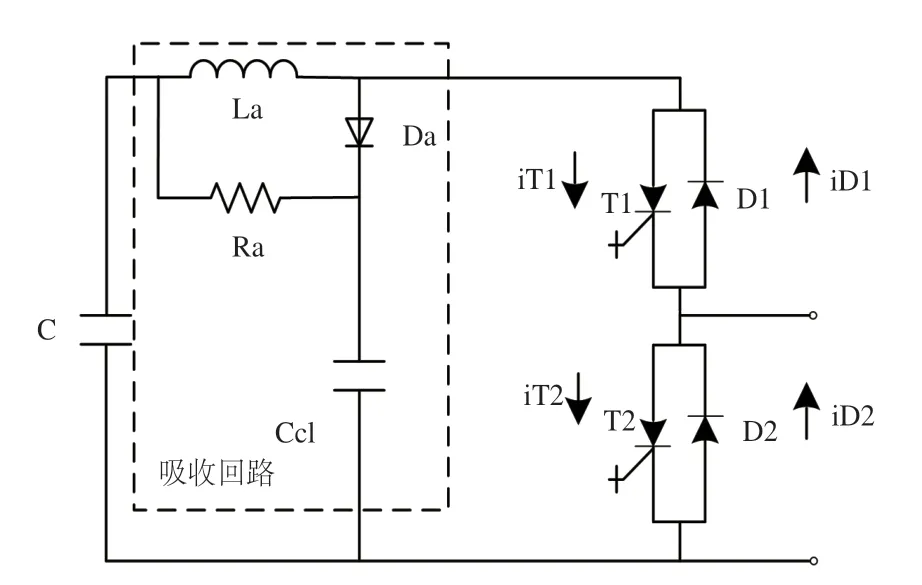

针对换流阀的轻型化提出采用耐压更高的大电流集成门极换流晶闸管(integrated gatecommuteced thyristor,IGCT),与IGBT相比较,目前国产IGCT功率模块额定工作电压可达到4 000 V,连续工作电流达到2 000 A,如图4所示。

图4 基于IGCT功率模块半桥拓扑图

在相同的设计额定电压下,子模块数量降低37.5%~50%,输送容量增加33%。虽然由IGCT组成的功率模块需要增加吸收回路[5],单个阀体较IGBT体积稍大,整体相比IGBT方案仍能减少海上换流站占地面积与重量。

3.2 高压直流换流站轻型化

1)不控整流单元技术方案

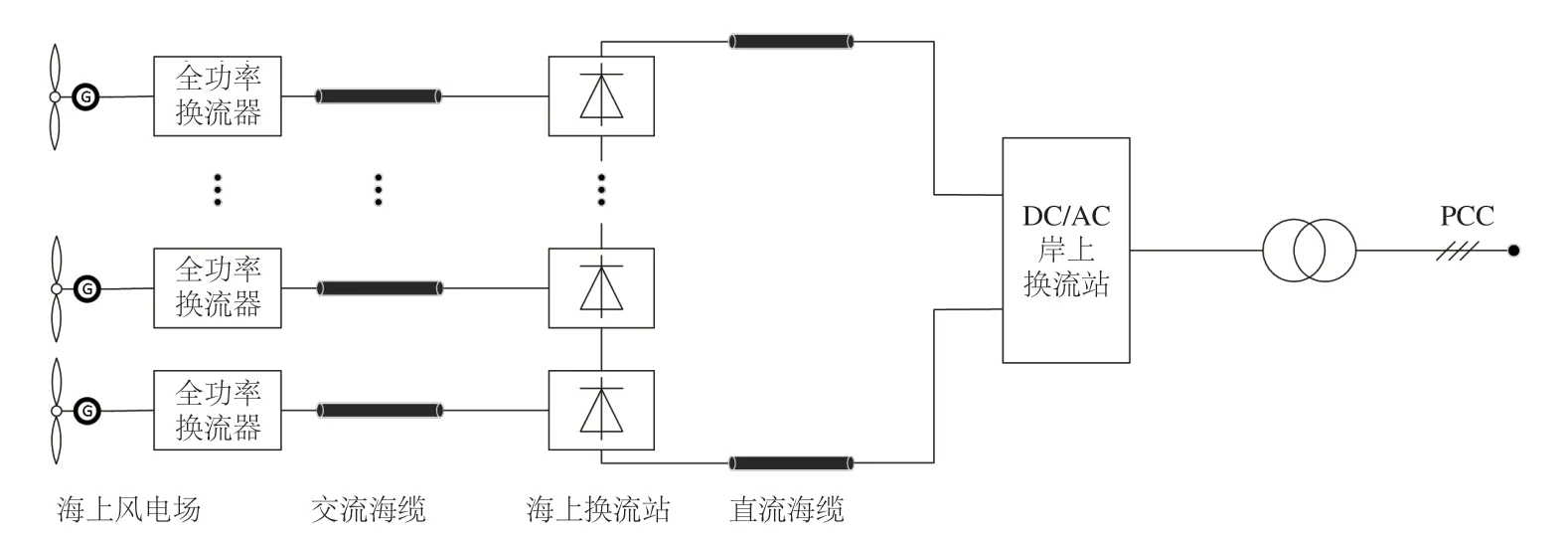

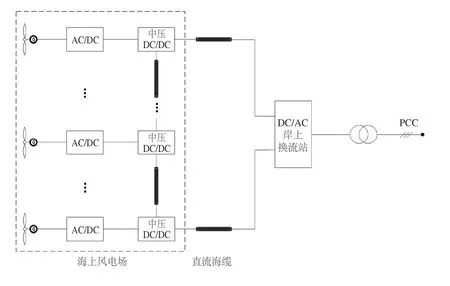

对于海上风电而言,在正常的工作状态下有功潮流方向是从风机输出有功汇集到海上平台通过海上换流站送至陆上站所连交流系统,考虑到MMC柔性直流方案采用的子模块数量较多,且均为全控器件,控制系统复杂成本高。有学者提出海上换流站采用不控整流单元,固定有功潮流方向。不影响风电场对外输送功率的同时降低项目造价,通过二极管组成阀组单元能大幅度降低海上换流站成本,完成对高压直流换流站的轻型化改进。有研究表明,在相同容量下海上换流站采用不控整流单元的平台结构体积减少了80%,重量减少了67%,建设成本约为MMC换流站的30%[6]。系统图如图5所示。

图5 基于不控整流高压直流送出系统图

该方案通过多组不控整流单元直流输出串联达到高压直流输出的目的,但由于潮流方向固定,海上风电场可看做孤岛,海上交流系统电压需要风电场提供。直驱风机因不需要外部励磁,可通过全功率换流器网侧控制器运行在构网模式下提供稳定的风电场交流电压。但由于构网型直驱风机研究与应用目前仍未成熟,在该拓扑下仍需要海上换流站提供辅助电源用以建立风电场交流电压。

2)集中式全直流组网技术

由于交流电压的周期变化,采用MMC输电技术的单极每相交流电需要上下两个桥臂用来保证同一时刻上下桥臂导通的子模块总数为恒定值,在换流站采用单极结构下共包含6个桥臂,整体结构占地较大。为进一步减少高压直流输电方案海上平台成本,目前也有提出采用全直流组网技术方案用来减少海上平台体积与重量。

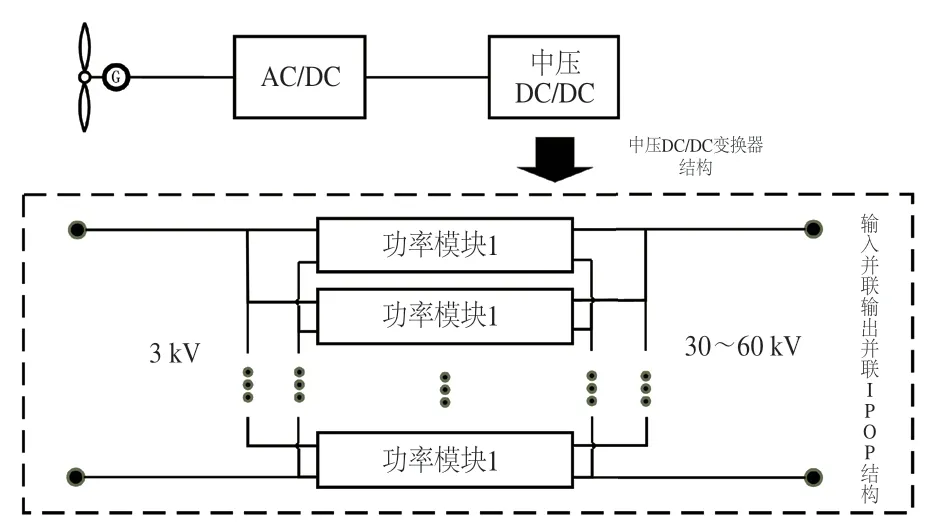

在一般情况下,选用柔直送出的海上换流站方案仍采用中压交流汇集的方式,但损耗较大,且风机侧包含机舱变压器影响风机体积与重量。针对高压直流输电技术中汇集损耗以及平台重量与体积问题,提出了采用直流汇集直流送出的全直流方案,增加了海上风电送出效率同时采用DC/DC变换器替代工频变压器减少海上平台与风机的重量与体积[7],如图6所示。

图6 全直流系统组成图

由于中压汇集改为直流方式,无需工频变压器,减少了风机体积的同时也不用考虑无功问题。其中DC/DC变换器是该方案的关键设备,全直流系统共包含两个DC/DC变换器,其中之一为中压DC/DC变换器负责风机升压送出至海上换流站,另一个为高压DC/DC变换器负责将风电机组汇集后采用高压直流送出。

中压DC/DC变换器考虑选择输入并联输出并联(input-parallel output-parallel,IPOP)结构,该结构是目前DC/DC变换器研究中最多的一类结构,可满足不同的电压和功率需求,适用于中压大功率场合。且输入与输出均采用模块并联结构,因此在一定的模块冗余下具有较高的可靠性。有学者研究表示采用该拓扑结构中压DC/DC变换器可降低50%以上的体积,如图7所示。

图7 中压DC/DC变换器结构图与系统组成图

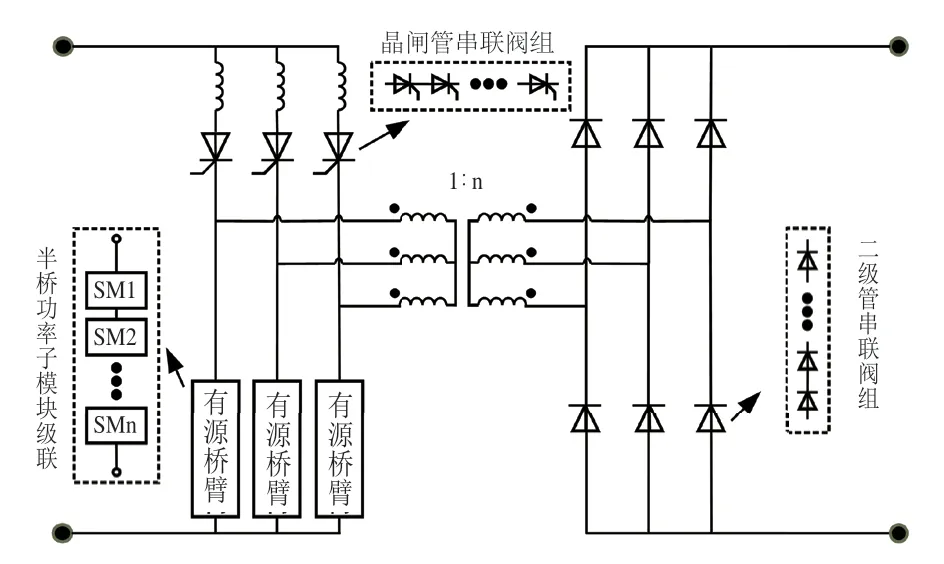

高压DC/DC变换器近年来有学者提出采用混合型隔离变压器拓扑,如图8所示。

图8 高压DC/DC变换器结构图与系统组成图

在该类型拓扑中,中压侧采用晶闸管阀组+3个有源桥臂(半桥子模块级联),相比MMC而言有源桥臂数量减少。变压器则采用中低频200 Hz方案,比工频变压器降低了铁芯需求,体积与重量大幅度减少。高压侧则采用二极管阀组,该结构简单且不采用全控器件成本较低。采用此拓扑的变换器结构适用于高压大功率场合,结构紧凑,成本较常规MMC柔直换流站而言更低,适用于海上风电直流汇集与送出方案中。

3.3 海上风电场系统新型拓扑轻型化

由于海上平台投资成本较高,因此有学者提出不含海上平台的分布式直流组网技术,通过风电机组直流输出口串联达到直流升压目的,如图9所示。由于该技术方案不含海上平台升压设备因此投资成本降低。

图9 分布式全直流组网系统连线图

但在该系统拓扑下风机间采用海缆串联,各风机之间的耦合较强,给工程调试等带来额外工作量,同时也给风机带来绝缘方面的考验,因此仅适合小容量场合。

4 技术趋势与展望

随着我国近海风力资源的开发,海上风电场离岸距离不断增加,采用交流输电技术项目离岸距离已达到100 km;同时我国海上风电单机容量不断增大,由以往6.45 MW逐步向13 MW以上发展;风力资源转换效率也在增加,因此海上风电场规划容量逐步上升,已并网的交直流输电海上风电场容量均达到百万千瓦甚至二百万千瓦的水平。从已有的海上风电项目来看,海上风电能够有效支撑沿海当地经济带负荷中心的需求,可以减轻外来高压电力输送通道的压力。

随着海上风电逐步向深远海发展,采用直流输电平台更具有优势。与此同时氢能制储技术与产业不断完善,给海上风电项目提供了更丰富的功能方案,如海上风电制氢储氢方案解决海上风电弃风问题,利用海上风电丰富水资源与弃风电能水解制氢并储存,在风力较弱时利用氢能辅助发电,提高经济转换效率。制氢过程采用直流电,采用直流方案可减少制氢装置体积与重量,减少建设成本,因此采用高压直流输电海上平台更有优势。伴随高压直流输电与全直流组网技术的发展,海上风电逐步向深远海开发,直流输电与对应组网技术将成为海上风力发电的主流。

5 结论

随着海上风电交直流输电技术发展,新的技术应用方案对项目投资成本、风能利用率、系统运行损耗、弃风率等均有改善。

交流输电技术作为最早应用在海上风电的技术方案,海上升压平台及相关设备具有成熟可靠、成本较低的优势,但受限海缆载流量限制,在大容量送出条件下需要更高电压送出,在距离较远情况下会造成运行损耗较高且需要额外的高抗站进行感性无功补偿降低海缆无功充电功率来减少对输送容量的影响,在远距离条件下该情况更为突出。近年来低频输电技术的提出延长了交流输电的有效输送距离,但无法根本改变交流电下的海缆对地电容产生的充电电流,且由于单回交流海缆输送容量的限制,交流输电方案仅适用于百万千瓦容量以内的海上风电项目。在采用低频交流输电技术方案的情况下输电距离达到200 km以上,但单回的海缆输送容量也一般在500 MW以内。

不同于交流输电技术在海上风电应用的局限性,海上风电直流输电方案更多在大容量与远距离送出场合有较大优势,但也存在功率半导体模块成本过高及体积过大等劣势。在近距离小容量场合可采用无海上汇集平台的分布式全直流组网的系统集成方案,尤其适合无供电区域的海岛供电,并可组建海岛微电网。对于远距离大容量海上风电送出项目则可以选择集中式全直流组网技术,能够最大幅度降低系统运行损耗,提升经济效益。且随着后续构网型风机研制与技术应用成熟,采用直流输电技术方案的海上平台与风机体积重量将大幅度减少,造价会进一步降低。同时制储氢与直流技术的结合应用,给海上风电项目将带来更高的收益。