穿越工程中海缆拖拉力学仿真分析

2024-03-15吴振宇蔡明扬

吴振宇,蔡明扬,王 超

(武汉船用电力推进装置研究所,武汉 430070)

0 引言

铺设在海洋底层的电缆,简称海缆,主要功能为远距离电力传输和通讯[1]。本文针对水平定向钻配合穿越的施工中的海缆拖拉情况进行分析,在穿越过程中海缆与钢制管道的摩擦力随着进入距离的增加也随之增大,当拖动海缆所施加的牵引力大于最大允许拉力时,会造成海缆的机械损坏。本文对管道内长距离海缆拖拉的过程进行有限元分析,能够在不需要现场试验的条件下,较为全面的对海缆拖拉过程进行模拟,并根据仿真结果获得海缆的状态,从而实现对海缆拖拉的机械损伤分析和预测。

1 海缆穿越施工工艺

结合施工区域的实际环境情况,海缆穿越航道施工有两种主要的施工工艺,分别是海对海水平定向钻法和陆对海定向钻法[2]。

海对海水平定向钻施工方式如图1 所示。先进行海缆套管的穿越,借助航道两边的施工平台或者驳船架设水平定向钻机;然后利用钻机完成导向孔的施工,再将海缆套管通过回拖的方式穿过导向孔,实现海底套管的穿越;最后海缆从套管的入口处进入,利用牵引绳将海缆拉出套管,完成海缆穿越工程。

图1 海对海定向钻及海缆拖拉示意图

陆对海水平定向钻法如图2 所示,和海对海水平定向钻法的施工流程基本相同,不同之处只是在于套管一端是在岸边,可以在陆地架设水平定向钻机,另一边通过铺管船进行配合,完成海底套管以及海缆的穿越施工。

图2 陆对海定向钻及海缆拖拉示

2 海缆回拖理想力学理论分析

本文针对陆对海定向钻施工工艺分析,拖拉海底电缆过程有三个阶段,第一阶段拖行阶段,敷缆船将海缆放入海中拖行至目标位置;第二阶段过渡阶段,海缆到达海底预先搭建的支撑框架上,然后将牵拉钢丝绳与牵拉网套通过连接卸扣稳定连接;在第三阶段回拖阶段,陆上出口处卷扬机开始工作,拉动钢丝绳带动海缆进入套管内,一直持续拖拉直到海缆达到目标位置。

在这三个阶段中,海缆机械损伤主要出现在海缆回拖阶段,在这个阶段,卷扬机需要拉动海缆克服各类阻力,在参考了管道回拖力计算的基础上,对海缆回拖过程进行力学分析和计算[3]。

2.1 海缆回拖阻力计算模型基本假定

基于以下假定,建立海缆回拖阻力计算模型:

1)利用节段法进行海缆的受力计算分析,该方法将海缆根据管道轨迹划分为多段,每一段都处在竖直平面内,不考虑水平面内的方向变化。

2)管道轨迹绕角点发生弯曲时,管道弯曲段关于转角的角平分线对称;在转角平分线两侧,海缆与管壁相切。

3)绞盘效应和海缆弯曲效应不存在互相影响。

2.2 海缆回拖阻力的计算

为建立海缆回拖过程的阻力模型,需要对整个过程中影响拖缆阻力的因素进行分析。

拖缆阻力主要源于下面三个方面:1)管外部分海缆自重引起的阻力;2)管内部分海缆通过直线段时引起的阻力;3)管内部分海缆通过弯曲段时引起的阻力。

由此可知,海缆在进入到节点i处时的拖缆阻力可由下式计算:

式中:(Tg)i—管外部分海缆自重引起的阻力,N;

(Ts)i—管内部分海缆通过直线段时引起的阻力,N;

1)管外部分海缆自重引起的阻力

为计算这部分海缆阻力,将管道外的海缆作为一个整体来进行受力分析。如图3 所示,当海缆进入到第i号节点处时,那么管道外的海缆长度为

图3 拖缆阻力计算模型图

取图3 中1 号节点外的海缆作为一个隔离体。则第i号节点处由管外部分海缆引起的阻力为:

式中:wp—每米海缆重量,N;

g—海缆自重,N;

μg—管道与海缆之间的摩擦系数;

L—海缆总长度,m;

Lk—管道第k节段长度,m;

α0—海缆管外部分轴线与水平线的夹角,°。

2)海缆通过直线段的阻力

对于管道内海缆通过直线段的阻力计算,主要是海缆自重引起的与管道的摩擦阻力。由以下公式计算:

式中:Lk-1—此节段长度,m;

αk-1—水平线与管道轴线的夹角,°。

3)海缆通过弯曲段的阻力

海缆通过弯曲段的阻力计算方式为,首先分别计算由于海缆抗弯刚度和绞盘效应而产生的海缆与管道之间的额外接触压力,然后建立弯曲段的平衡方程即可求得弯曲段两端的拉力增量,此时两端的拉力增量大小就是海缆通过弯曲段时额外增加的阻力大小。

在管道轨迹的第i个弯曲段中,该弯曲段所对应的圆心角为2ψk(在弯曲段两边端点处做两侧直线段的垂线,两条垂线所夹的锐角即为圆心角),在该弯曲段在靠近海缆入口一边的拉力为Tk,同时由海缆抗弯刚度引起的正压力为2Pk,那么在海缆通过该弯曲段时的阻力大小为:

式中:Ck1(Ψk)Tk—第i个弯曲段绞盘效应产生的阻力大小,N;

Ck2(Ψk)Pk—第i个弯曲段海缆抗弯刚度产生的阻力大小,N。

2.3 轴向拉伸应力的计算及理论分析

海缆横截面的平均轴向应力值为:

式中:Ti—海缆在各个点的轴向拉力,N;

σi—平均轴向应力,Pa。

海缆的最大拉应力σp:

轴向弯曲应力σai的计算:

在进行海缆拖拉前,为了避免海缆的破坏,需要保证管道轨迹中最小曲率半径大于海缆的最小弯曲半径,最小弯曲半径可以通过查询海缆参数获得。

弯曲段轴向应变值计算公式:

式中:εa—轴向最大应变值;

D—海缆外径,mm;

R—局部曲率半径,mm。

相应的最大轴向弯曲应力可以如下方法计算:

式中:σai—最大轴向应力,kPa;

Ea—标准弹性模量,kPa。

理论上来讲,直线段的拖拉,平均轴向拉力的最大值会出现在海缆受拉的端部,但是实际拖拉轨迹有弯曲段的存在,此时平均轴向拉力最大值可能从端部转移到了弯曲段,在弯曲段中由于绞盘效应和海缆抗弯刚度引起的接触压力增加,所以弯曲段的最大拉应力值出现海缆与管道接触面附近,也就是海缆最外层。为了确定海缆最大拉应力,需要对每个弯曲段的应力情况进行计算,并和海缆端部的平均轴向应力比较,才能确定海缆最大拉应力出现的位置和具体大小。

3 海缆拖拉有限元仿真分析

3.1 海缆的参数确定

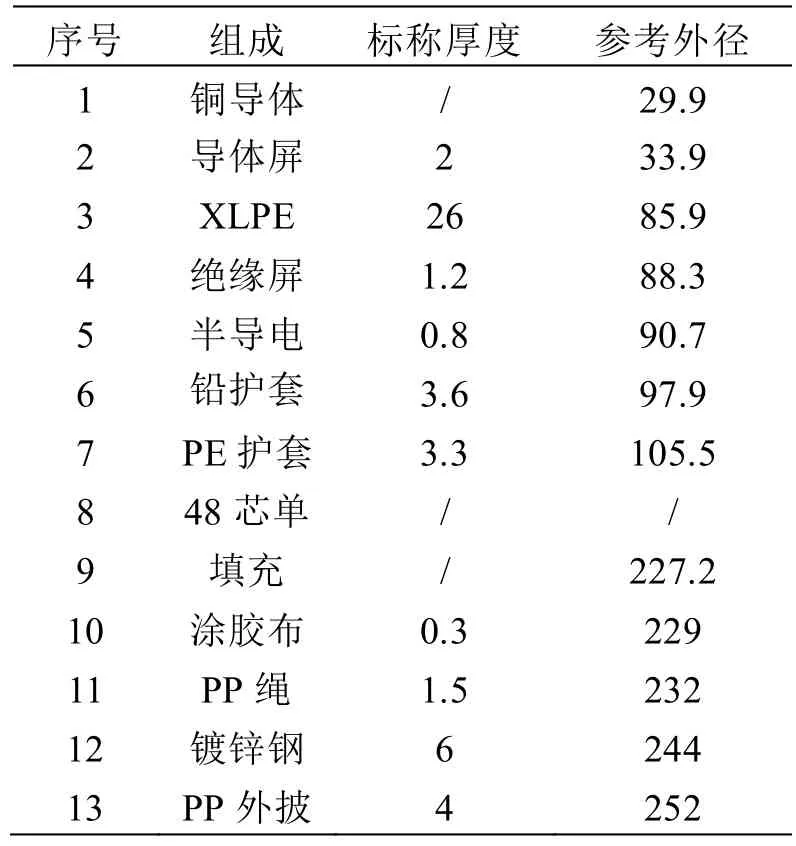

本文分析选用的海底电缆,其结构的截面图如图4所示,结构参数如表1所示,该电缆在空气中的重量为118 kg/m,在水中的重量为68.1 kg/m。

表1 电缆结构参数

图4 海缆截面图

该海缆总共有13层结构,为了方便仿真和计算,需要对海缆模型进行简化,导体屏蔽与绝缘屏蔽层厚度很小,机械特性与绝缘层相近,因此将此三层合并模拟;半导电阻水带和成缆包带厚度小且机械强度较弱,将其忽略不计;填充层被导线和光单元划分为多个部分,导致其形状不规则,有些位置其他单元被压缩得很小,这将导致网格划分的难度增加,结合其材料特性与聚丙烯相似,因此将两者合并模拟。

3.2 仿真条件分析确定

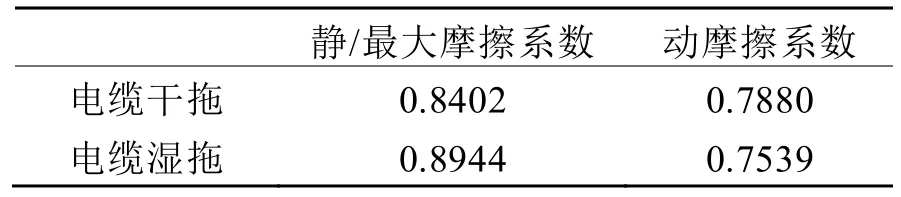

根据海缆摩擦力进行的测定,海缆外表面和管道之间的摩擦系数如表2 所示。

表2 海缆摩擦系数测量结果

边界条件的设定,根据海缆本身所受的力来添加,在拖拉的时候海缆受到重力、与管道之间的摩擦力以及卷扬机施加给海缆的拖拉力。在仿真海缆拖拉阶段时,对管道施加固定约束,在海缆拖拉处施加轴向的拖拉力。

3.3 网格划分

网格划分完毕后的海底电缆截面模型如图5所示。

图5 海缆截面网格划分图

3.4 仿真结果

在海缆拖拉的过程中,由于海缆自重引起的摩擦力随着海缆进入管道的长度不断增加而增加,同时拖拉力也随之增加,当拖拉力和摩擦力增加到一定程度时可能会导致海缆产生机械损坏。

整个拖拉过程分为三个阶段,分别对海缆进入管道达到1/8 处、1/2 处和终点处,这三阶段进行模拟分析,对比结果观测塑性变形发生的危险点。

1)海缆拖拉初始阶段

在海缆随着拖拉进入管道达到1/8的时候进行有限元分析,拖拉力随时间逐渐增大。仿真结果显示在前0.80 s海缆的应力值稳定在一个比较低的区间中,随着拉力的不断增加,海缆从最开始的静止状态变化为运动状态,此时极限应力有一个突增。

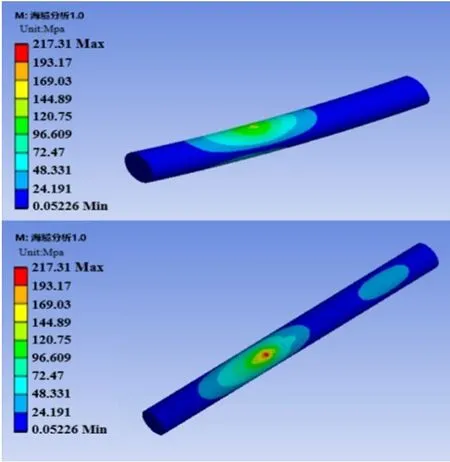

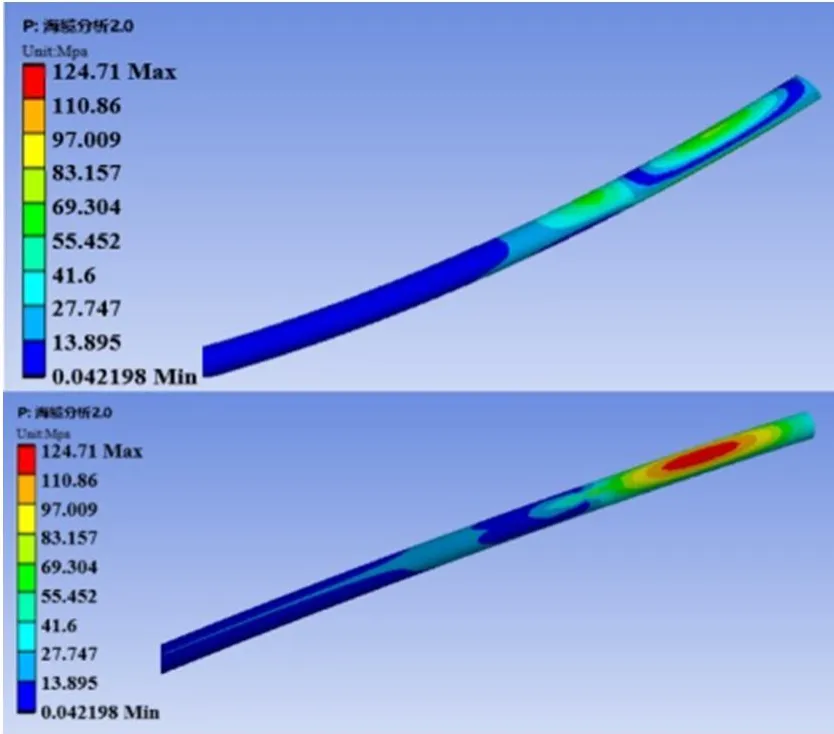

选取其中最大应力值的点进行观测。即当时间为1 s时,此时海缆的应力云图如图6所示。可以看出海缆所受最大应力区域位于海缆与管道相接触的摩擦面上,在整个海缆中处于的前半部分。

图6 初始阶段1s 时的应力云图

2)海缆拖拉中间阶段

在海缆随着拖拉进入管道达到1/2 的时候进行有限元分析,在前0.25 s 海缆的应力值随着拉力的增大一直稳定的缓慢增加,0.25 s 到0.75 s之间海缆的应力值稳定在一个较低的范围,随着拉力的不断增加,0.80 s 海缆极限应力开始快速的升高,选取变化节点0.80 s 以及最大应力值的点1.0 s 进行观测。此时海缆的应力云图如图7、8 所示。

图7 中间阶段0.80s 时的应力云图

图8 中间阶段1s 时的应力云图

可以看出在0.80 s和1.0 s时,海缆所受最大应力区域都位于海缆与管道相接触的摩擦面上,其中0.8 s时,该区域在整个海缆受拉面附近;1.0 s时,在整个海缆中段位置附近。

3)海缆拖拉终点阶段

在海缆随着拖拉进入管道达到终点的时候进行有限元分析。

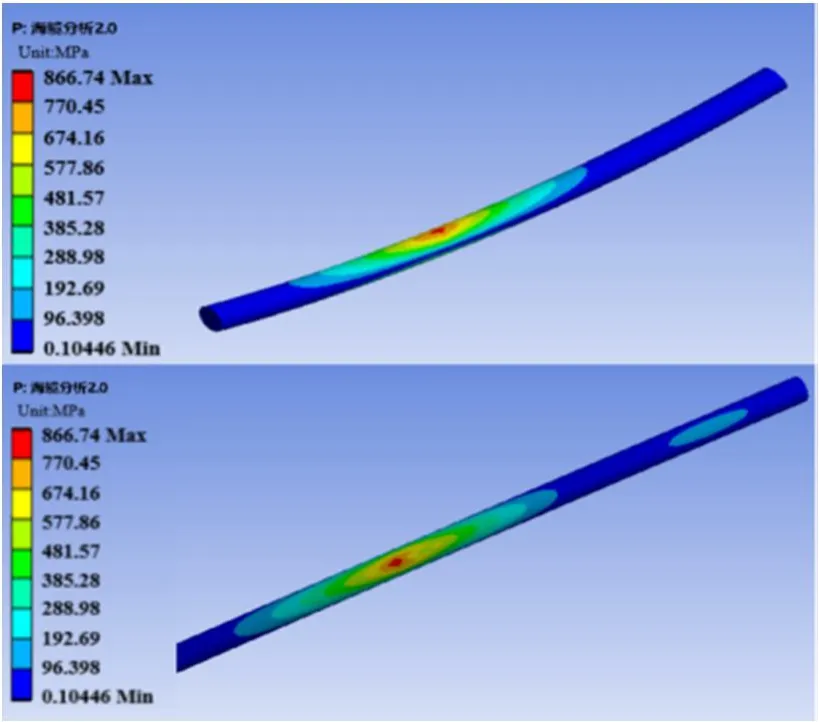

从图9 中可以看出在前0.55 s 海缆的应力值随着拉力的增大一直稳定的缓慢增加,0.55 s 到0.75 s 之间海缆的应力值有一个下降过程,随着拉力的不断增加,0.78 s 海缆极限应力开始快速的升高,并在0.89 s 达到最高峰值,随后迅速下跌并产生振荡。选取变化节点0.78 s 以及最大应力值的点0.89 s 进行观测。此时海缆的应力云图如图10、11 所示。

图9 终点阶段拖拉力设定值随时间的变化图

图10 最后阶段0.78 s 时的应力云图

图11 最后阶段0.89 s 时的应力云图

可以看出0.78 s时,海缆所受最大应力区域位于海缆与管道相接触的摩擦面上,在整个海缆受拉面附近。在0.90 s时,海缆所受最大应力区域位于海缆与管道相接触的摩擦面上,在整个海缆后段位置附近。

在海缆最后阶段的仿真中,在拉力增大到一定值之后,海缆与管道接触面减小,会出现应力突然减小的情况,这是由于施加的轴向拉力在海缆移动到一定距离后,逐渐靠近重力的竖直方向,导致运动状态产生变化,应力值振荡不稳定,与实际情况较为不符,不做参考。

总得来看,海缆拖拉过程应力变化是一个动态的过程,在拉力较小时,海缆并未被拉动,所受应力小并且比较稳定;当海缆整体即将开始移动时,所受应力大小有一个迅速的增高,由于拉力的缘故前段的部分海缆已经脱离与管道的接触面,此时受力最大的区域是海缆与管道接触面的最前端;随着拉力继续增大,海缆移动速度逐渐加快,海缆所受应力继续变大,位置依旧处于海缆与管道接触面的最前端。

综上所述,在海缆拖拉过程中,面对弯曲的管道轨迹,最容易出现塑性变形的位置是海缆与管道实时接触面的最前端。

4 结论

本文分析了穿越工程中海缆拖拉的受力情况并完成了有限元仿真分析。对海缆穿越工程中的回拖阶段进行了分析,对比了水平定向钻中管道回拖阶段进行了受力研究分析,确定了海缆弯曲的情况下,应力最大点可能出现在海缆的端部,也可能发生在弯曲段。最后通过有限元仿真,对海缆在管道中拖拉的情况进行了模拟,并确认了最容易出现塑性变形的位置是海缆与管道实时接触面的最前端。