生活垃圾焚烧发电站防臭设计及施工质量控制

2023-10-28郭剑

郭 剑

(中国电力工程顾问集团华东电力设计院有限公司,上海 200333)

0 引言

生活垃圾焚烧发电站由于占地面积小,实现生活垃圾处理的无害化、减量化和资源化,逐渐成为我国处理生活垃圾的主要技术手段。虽然生活垃圾焚烧发电站优点众多,但在运行中会对周边环境产生二次污染,尤其是垃圾发酵后产生的臭气,存在治理困难、对周边环境危害严重的特点。电站的臭气防治成为项目设计及施工过程中需重点解决的问题。

1 垃圾电厂臭气产生原因及分布区域

1.1 臭气产生的原因

我国生活垃圾含水率较高,入厂垃圾含水率在40%~60%之间,通常需要在垃圾库储存5~7 d,使垃圾进行发酵、水分沥出,从而达到热值提升。储存过程中,生活垃圾在各种微生物的作用下,不断腐烂发酵,产生H2S、NH3、CH3SH和挥发性有机酸等恶臭气体[1]。以上气体不仅气味恶臭,且挥发性较大,易造成空气污染,严重影响电厂运行人员的工作及周边环境。

1.2 臭气分布区域

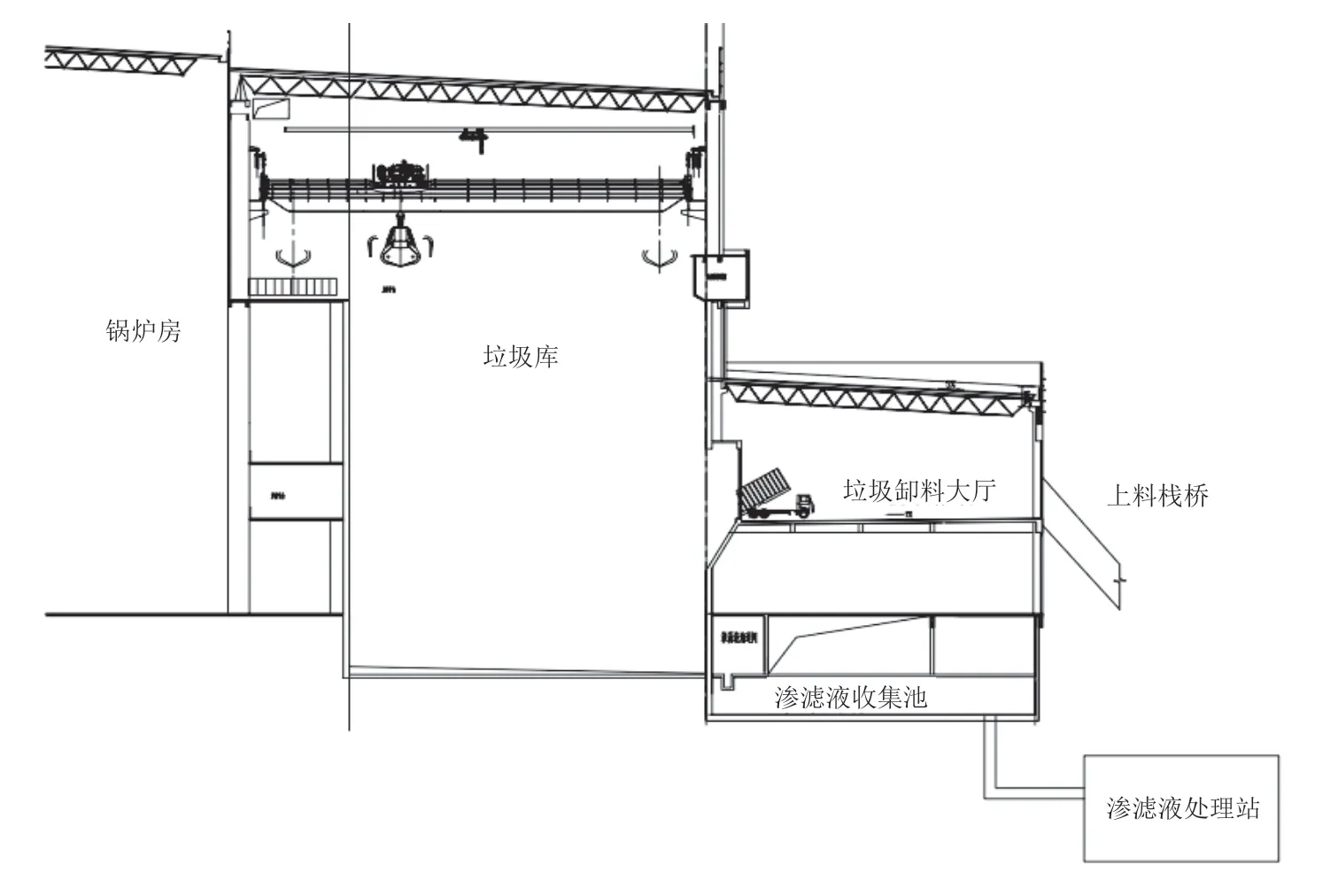

垃圾由厂区物流路口进入,经过上料栈桥,在卸料平台上,卸入垃圾库中发酵,而后进入锅炉燃烧。垃圾渗滤液则从垃圾库进入渗滤液收集池,而后输送至渗滤液处理站进行处理。垃圾及渗滤液经过的区域均为臭气产生的主要区域,区域示意图如图1所示。

图1 臭气分布区域示意图

上料栈桥是垃圾车进入垃圾库的通道,臭气主要是由运输过程中散落的垃圾和渗滤液造成。卸料大厅是垃圾车倾倒垃圾进入垃圾库的中转平台,臭气主要由垃圾和渗滤液散落及垃圾库臭气从卸料门外逸造成。渗滤液处理站是垃圾渗滤液处理系统,渗滤液会散发大量恶臭气体,此区域臭气通过臭气管输送至垃圾库内。垃圾库是电厂恶臭气体最主要的产生区域,且垃圾库工程量较大,一般为垃圾焚烧电厂施工的关键路线,存在工期紧任务重的情况。垃圾库的臭气防治既是重点,也是难点[2]。

2 臭气防治设计

垃圾焚烧发电厂在实现垃圾处理的无害化、减量化和资源化的同时往往也肩负着环保宣传的责任,很多垃圾焚烧发电厂设有环保教育展厅及参观通道。因此垃圾电站的厂区环境尤为重要。其中生活垃圾发酵后产生的臭气防治,更是重中之重,也是许多垃圾电厂最头疼的问题。

臭气防治设计主要从保持产生臭气区域的密闭性,防止臭气外逸;以及消除臭气两方面考虑。确保臭气区域的密闭性,防止臭气外逸,需要工艺、建筑、结构及暖通等专业相互配合。在结构和建筑专业设计时,应充分考虑建(构)筑物本身的密闭性能,包括混凝土外加剂的选用、结构变形缝的留设位置、门窗选型等。工艺、电仪专业应尽量减少管道、电缆穿过臭气区域,暖通专业通过对不同空间内部正负压控制,保证臭气不外逸。

除臭的方法目前有很多种,从除臭原理上分别为燃烧法、催化燃烧法、吸收法、吸附法、冷凝法等。目前垃圾电站常用的除臭方法主要有,臭气燃烧法、活性吸附、化学吸收和植物液喷淋除臭法等[3]。

2.1 垃圾库的臭气防治设计

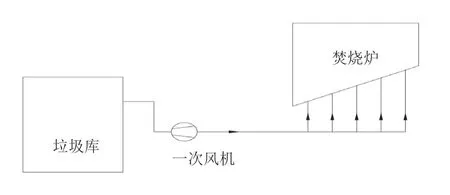

垃圾库是垃圾储存的地方,是产生臭气的源头,也是厂区内臭气污染最严重的区域。垃圾库主要通过机械排风方式维持负压,来防止臭气外溢。焚烧炉正常运行时,通过设置在垃圾库上方的一次风进风口,将臭气输送至焚烧炉内燃烧降解,同时也保证垃圾库负压,防止臭气外逸,工艺流程图如图2所示。根据运行经验,垃圾库负压维持在-40 Pa左右较为适宜。机械排风量是由锅炉运行情况决定的,无法主动调节,因此维持垃圾库负压主要从减少垃圾库进风量入手。垃圾库的进风主要有建(构)筑物的泄漏进风、卸料门进风、渗滤液沟道间的排风,以及渗滤液处理站的臭气输入。

图2 焚烧炉正常运行时垃圾库除臭工艺流程图

建(构)筑物的泄漏进风方面,在设计阶段应尽量减少管道及电缆穿垃圾库区池壁,对于存在的孔洞应采取合理的封堵措施。考虑建设成本原因,卸料大厅通常采用砖混结构,密闭性不是很好,因此在能够满足垃圾车卸料的情况下,应尽量减少卸料门的开启数量,防止臭气通过卸料平台外泄。

渗沥液沟道间位于地下且为封闭长廊,内有大量恶臭气体和可燃性气体,该区域设有机械送排风系统。送风通常采用室外新风,也可考虑将新风口设置在卸料大厅。排风将渗沥液沟道间臭气送至垃圾坑内,根据相关规范要求,设置2台通风机,平时正常情况下开启1 台通风,在可燃、有毒气体浓度探头报警时启动第 2 台通风机以满足事故状态下通风量的要求。单台通风机风量按换气次数6 次/h考虑,平时运行过程中,可适当减少机械送风量,避免过度送风造成垃圾库负压降低。

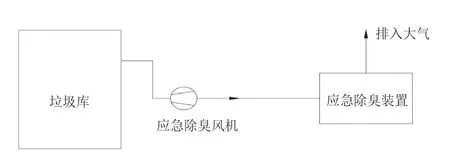

垃圾库应设置应急除臭装置,当焚烧炉全部或部分进行检修,造成一次风量无法满足垃圾库负压,臭气外泄时启动应急除臭装置,工艺流程图如图3所示。目前垃圾库应急除臭使用的工艺主要有活性炭吸附法和酸碱喷淋吸收法。两种方法相比较,酸碱喷淋吸收法初始投资高、占地面积大,但运行成本较低、稳定性较好,适宜长时间运行。如果电站只建设一台焚烧炉,检修期间应急除臭系统需长时间运行,可选择酸碱喷淋吸收应急除臭系统。而对于建设多台焚烧炉,尤其是汽轮发电机亦有多台的电厂,运行方式灵活,垃圾库始终有一次风机抽风,可选择活性炭吸附应急除臭系统[4]。

图3 垃圾库应急除臭工艺流程图

2.2 卸料大厅及上料栈桥的臭气防治设计

卸料大厅及上料栈桥的臭气来源主要是垃圾车及少量垃圾库泄漏的臭气,臭气污染较轻。因此在考虑造价方面原因,卸料大厅及上料栈桥可采用彩板和砖砌封闭。考虑臭气较少,一般在以上两个区域设置植物液除臭系统。另外在在卸料大厅和栈桥连接的大门设置空气幕,利用强制空气流动来阻断卸料大厅室内外空气流动,并在上料栈桥入口设置感应门,保持栈桥封闭。

《室内效果图设计表现》课程按照戴士弘教授对职教院校整体教改提出的新要求结合课程简介、课改前的课程情况、改革简要思路、全课实施过程、新课的效果、新旧教法对比、课改的个人感受几个方面进行了课程整体设计。

2.3 渗滤液处理站的臭气防治设计

渗滤液处理站产生臭气的场所主要为调节池、预处理设备间及厌氧泵送设备间。臭气中含有大量挥发性有机化合物,可通过高温焚烧处理。渗滤液处理站的臭气通常通过风机引至垃圾库,再通过一次风机送进焚烧炉内进行焚烧处理。为减少臭气泄漏的可能,渗滤液处理站至垃圾库的臭气管道路径应尽量短。臭气管道中会产生大量的冷凝水,冷凝水也带有恶臭物质,不能直接排入厂区污水管网,可考虑回收至渗滤液处理站。臭气管道冷凝水属于无压放水,因此在设计过程中要合理考虑冷凝水的排放路径。

3 施工质量控制

为防止臭气外泄,施工质量控制的直接目的是保证相关建(构)筑物及工艺管道的密闭性能。主要有混凝土浇筑质量控制、墙体砌筑质量及孔洞封堵等。

3.1 混凝土浇筑

生活垃圾焚烧发电站混凝土浇筑工程量相对较大,尤其是垃圾库浇筑,通常是电站建设期间的关键环节,普遍存在工期紧、任务重的情况。因此工程开始前,各参建方需达成统一意见,严格控制垃圾库施工质量。严格按照图纸规定的混凝土配比及外加剂添加,考虑垃圾库养护用水量较大,且随着施工的进行,垃圾库池壁逐渐变高,养护取水困难,应提前规划此区域施工用水源,保证养护用水。

垃圾库底板一般为大体积混凝土浇筑,施工难度较大,水泥水化热、外界气温变化和混凝土收缩等因素导致大体积混凝土产生裂缝。应按规范要求埋设测温点,按时记录混凝土温度,当发现温差超过标准时,应及时加强保温措施,防止产生温差应力和裂缝。

垃圾库池壁施工时需用大量的对拉螺杆固定模板,对拉螺杆的位置容易成为泄漏点。为提高垃圾库密闭性,垃圾库所用对拉螺杆的中间部位必须设有止水环,浇筑后,应从根部割断对拉螺杆头,严禁齐混凝土表面截断,用防水砂浆填塞、捣实和封堵。也可使用三段式止水螺杆,具有更好的止水效果,且浇筑后处理较为方便。

3.2 墙体砌筑

目前垃圾焚烧电厂中垃圾库垃圾吊以上部分、卸料大厅四周及参观走道等臭气产生区域多采用框架结构填充加气砖墙。加气砖墙相对于混凝土浇筑可降低项目建设成本,但砖墙存在材料强度低、干燥收缩大等缺点,易出现墙体开裂、不均匀沉降和渗漏等问题。因此必须严格控制臭气产生区域的墙体砌筑质量,确保在降低项目建设成本的同时保证臭气控制效果。

砌筑工作开始前,应编制砌块排版图,指导后续施工。砌块排列时应根据砌块规格、错缝要求、搭接规定、门窗洞口尺寸、过梁与圈梁或拉接带的高度、构造柱位置、预留洞大小、管线、开关、插座敷设部位等进行错缝搭接排列。

砌筑工作开始后,砌筑砂浆应随铺随砌,砂浆应饱满。填充墙砌至接近梁、板底时,应留一定空隙,待填充墙砌筑完并应至少间隔7d后,再将其补砌挤紧。砌块端与墙、柱应用砂浆挤严塞实。墙体砌筑完成后充分干燥、收缩后再作抹面。凡墙体易于开裂的薄弱部位应予以加强。通过对墙体砌筑质量的严格把控,可有效避免墙体出现裂缝,造成臭气外逸。

3.3 池体孔洞处理

孔洞封堵可选择防火泥及灌浆料进行密封。穿墙的工艺管道及电缆桥架可使用防火泥进行封堵。垃圾池结构中的孔洞可采用灌浆料进行封堵。部分大型生活垃圾焚烧发电站,通常设有两个垃圾库,为防止不均匀沉降,两个垃圾库连接位置留设变形缝,变形缝贯穿垃圾库内外。混凝土浇筑时可在变形缝两侧预埋通长埋件,而后采用将U形不锈钢与预埋件满焊,使两个垃圾库之间形成柔性连接,保证垃圾库的气密性。

4 工程案例

合肥龙泉山生活垃圾焚烧发电站设有4台750 t/d机械炉排生活垃圾焚烧炉,配2台40 MW汽轮发电机组。

4.1 电站防臭设计

1)电站正常运行时,一次风机从垃圾库区吸风,送入焚烧炉中高温焚烧除臭,同时保证垃圾库维持负压;

2)设有两套活性炭应急除臭系统,互为备用;

3)垃圾库渗沥液沟道间设置一套机械送排风系统。正常运行时送风量要小于排风量,保持沟道间负压,当沟道间危险物浓度达到爆炸下限25%时,强制开启通风系统;

4)卸料平台及上料栈桥设有植物液除臭系统,定期喷洒植物液进行除臭;

5)渗滤液处理站的臭气通常通过风机引至垃圾库,再通过一次风机送进焚烧炉内进行焚烧处理;

6)垃圾库与其他生产区域相通位置,均设有气密间,防止臭气外溢;

7)垃圾库垃圾吊以上建筑部分也采用混凝土结构,保证气密性。

4.2 施工质量控制

重点加强垃圾库区域混凝土浇筑质量控制,确保库体气密性。对施工过程遗留及设计上预留的孔洞,进行全方位封堵。对应急除臭机房、沟道间排风房等易出现臭气泄漏房间的墙体、垃圾吊控制室、参观展厅观察窗等玻璃接缝处,均采用高分子涂料进行涂刷密封。

4.3 运行效果

本工程防臭设计合理,施工质量良好,运行期间各生产区无臭气外泄,厂区防臭效果较为理想。

5 结语

生活垃圾焚烧发电站的臭气防治,需要从设计及施工两个方面进考虑,其中垃圾库区域是臭气治理的重点和难点区域。本文通过以往项目经验,从设计及施工两方面进行总结,分析了除臭和防臭的主要设计理念,以及施工过程中需要重点关注的施工工序。