新型煤化工项目输煤系统设计研究

2023-10-28蔡永波尹海燕

李 伟,蔡永波,尹海燕

(1.中机国能电力工程有限公司,河北 邯郸 056002;2.中国电力工程顾问集团西南电力设计院有限公司,四川 成都 610056;3.华电重工股份有限公司,北京 100070)

0 引言

我国能源资源的基本特点是“富煤、贫油、少气”,大力发展新型煤化工产业,对保证能源安全、实现煤炭清洁利用具有重要意义。2021年中央经济工作会议提出“新增可再生能源和原料用能不纳入能源消费总量控制”,这无疑会大大促进新型煤化工产业的发展。

与燃煤电厂相比,新型煤化工项目具有以下特点:1)所需煤的种类多。需要提供锅炉所需的燃料煤和煤气化炉所需的原料煤。2)煤制备设施复杂。需要分别考虑燃料煤和原料煤的制备。3)上煤系统复杂。需要分别设置原料煤和燃料煤上煤系统。4)耗煤量大。年产100万t(最小规模)煤制油项目年耗煤量约为600万t。5)行业设计规范较少。由于新型煤化工行业起步较晚,行业设计规范相对较少,输煤系统设计需参考执行传统化工行业的设计规范。

近些年电力设计院已开始介入新型煤化工行业,由于行业存在差异,在设计中难免会遇到诸多问题。合理确定输煤系统方案对保证煤化工项目主装置的安全运行至关重要。文章结合伊泰—华电甘泉堡200万t/a 煤制油项目输煤系统设计,指出了煤化工行业和电力行业存在的差异。

1 项目概述

伊泰—华电甘泉堡200万t/a 煤制油项目位于乌鲁木齐经济技术开发区甘泉堡工业区,主要产品为柴油、石脑油和液化石油气。一期建设规模为200万t/a,终期规模为540万t/a,项目按统一规划、分期建设的原则实施。输煤系统按一期规模设计,卸煤系统预留扩建接口。

输煤系统负责为原料煤预干燥装置和锅炉分别提供合格的原料煤和燃料煤,主要包括卸煤、储煤、混煤、输送、筛碎及配套的辅助设施。输煤系统静态投资约10.3亿元。

1.1 煤源及煤质

1)煤源及来煤(煤矸石)粒度

煤和煤矸石均来自准东五彩湾露天煤矿。

来煤粒度:≤13 mm,来煤矸石粒度:≤10 mm。

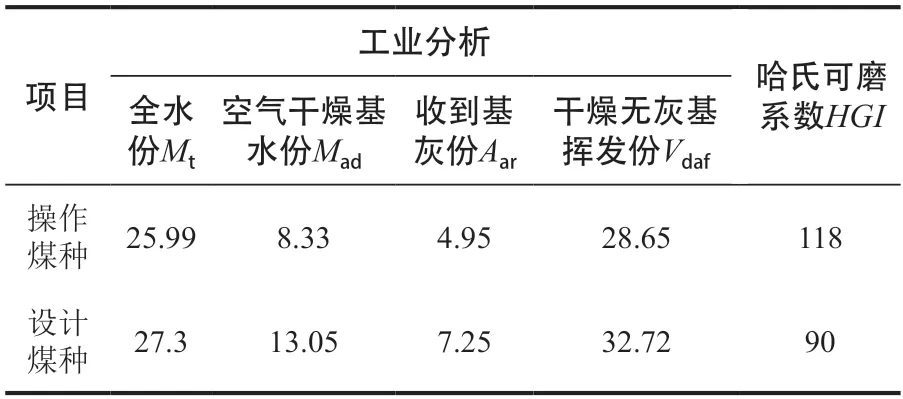

2)煤质资料

煤质资料见表1所列。

表1 煤质资料

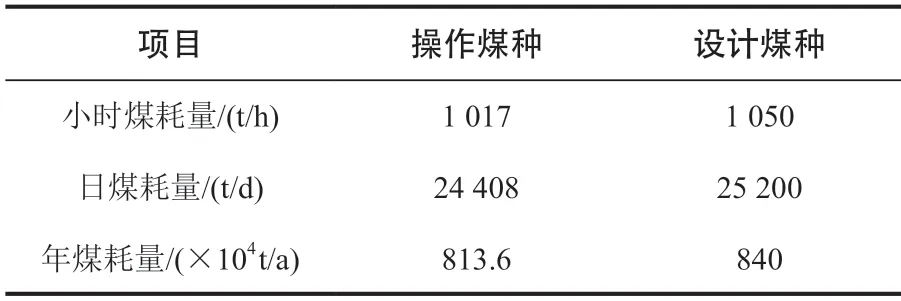

1.2 煤(煤矸石)耗量

原料煤预干燥装置煤耗量见表2所列,锅炉煤和煤矸石耗量见表3所列。

表2 原料煤预干燥装置煤耗量

2 输煤系统

2.1 卸车设施

厂外运输考虑铁路和公路两种方式,业主要求两种方式均按100%年运量考虑。

1)火车卸车设施

火车运输采用普通敞车整列进厂,车型为C62,载重量60 t,牵引定数4 000 t(预留5 000 t),每列车48节车皮。一期工程日耗煤量约3.4万t/d,来煤不均衡系数按1.1考虑,日最大进厂煤量约为3.74万t/d,日最大进厂列车约为13列。一期工程厂内铁路设5条道线,即重车线2条、空车线2条、机车走行线1条。线路到发线有效长度1 050 m,满足整列车停卸。

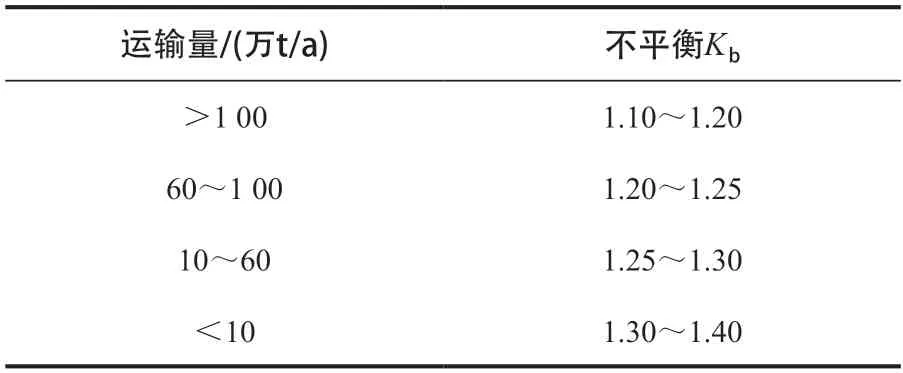

化工行业和电力行业设计规范对日来煤不均衡系数的取值要求不同。DL/T 5187.1—2016《火力发电厂运煤设计技术规程 第1部运煤系统》[1]规定,日来煤不均衡系数宜取1.1~1.3。HG/T 20518—2008《化工粉体工程设计通用规范》[2]规定,日来煤不均衡系数宜取1.1~1.4,并按年运量给出了取值,见表4所列。

表4 铁路运输不平衡系数Kb

一期工程设1个翻车机室,设2台二支点C型偏心双车翻车机,折返式布置。单台设计翻卸能力为40辆/h(2 400 t/h),综合翻卸能力为36辆/h(2 160 t/h)。

每台翻车机设5个受煤斗,每个煤斗下设1台电机振动给煤机,出力为150~500 t/h。

翻车机室底层设双路带式输送机,参数:带宽B=1 600 mm、带速V=3.15 m/s、运量Q=2 400 t/h。

二期翻车机室位于一期翻车机室的南侧,布置同一期。在3号转运站预留一期卸煤设施向二期供煤的接口。

2)汽车卸车设施

一期工程年来煤(矸石)量约为1 200万t。汽车受卸设施采用双线缝式煤槽,通过式布置。

汽车卸车设施日运行时间按12 h考虑,每个卸车位年接卸能力按60万t考虑,设20个有效卸车位。基础设计审查时,来自煤炭行业的专家建议借鉴洗煤厂的设计经验(汽车设施日运行时间普遍较长,只要来车就要考虑卸车),设8个卸车位,这不符合电力行业的设计规范。业主要求基础设计收口文件按照基础设计审查意见修改,设8个卸车位,预留扩建车位的条件,卸车设施日运行时间按18~20 h考虑。

根据业主提供的汽车参数(载重量50 t,车厢长度13 m),缝式煤槽上口尺寸定为7.6 m×16 m。煤槽储煤约3 160 t,可满足全厂约2.1 h耗煤量要求。

煤槽底层设置双路带式输送机,参数:B=1 600 mm、V=3.15 m/s、Q=2 400 t/h。每路带式输送机上设2台出力为450~1 500 t/h的桥式叶轮给煤机。

2.2 储煤设施

一期工程设3个直径110 m和2个直径90 m的圆形煤场,在储煤区域西南角预留1个直径90 m的圆形煤场,拟用于储存原料煤混配用的辅助煤种。110 m直径圆形煤场用于储存原料煤。90 m直径圆形煤场用于储存燃料煤,内设隔墙,可储存煤和煤矸石。

直径110 m圆形煤场采用高位进料,挡墙高度16 m,3个煤场可储煤约37.5万t,约为15.3 d的原料煤用量。直径90 m圆形煤场采用高位进料,挡墙高度15.5 m,2个煤场可储煤(煤矸石)约14万t,约为12.6 d的燃料煤用量。

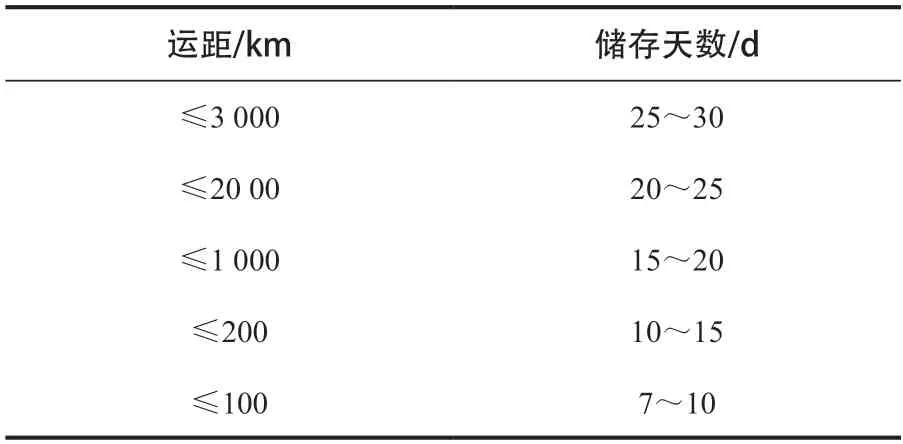

化工行业和电力行业设计规范对煤场的储存天数要求不同。GB 50660—2011《大中型火力发电厂设计规范》[3]规定,运距大于100 km的火力发电厂,储煤容量不应小于对应机组15 d的耗煤量。HG/T 20518—2008《化工粉体工程设计通用规范》[2]规定,运距大于100 km并且小于200 km时,煤的储存天数为10~15 d,并给出了不同运距的常用原(燃)料煤储存天数,见表5所列。

表5 常用原(燃)料煤储存天数

圆形煤场设门架式堆取料机,堆料带式输送机可俯仰,取料采用单刮板取料机。直径110 m圆形煤场堆取料机堆料出力为2 400 t/h、取料出力为1 800 t/h,3个煤场的取料设备为1运2备。中心煤斗下设活化给煤机,出力为550~1 800 t/h;直径90 m圆形煤场堆取料机堆料出力为2 400 t/h、取料出力为850 t/h,2个煤场的取料设备为1运1备。中心煤斗下设活化给煤机,出力为250~850 t/h。直径110 m和90 m圆形煤场内均未设事故受煤斗。

2.3 混煤设施

因燃料煤的灰分低,煤与煤矸石需按8∶2的比例(质量)混配后供锅炉燃烧。

设3个直径12 m的混凝土筒仓,其中2个储煤、1个储煤矸石,每个筒仓储量约为1 500 t,2个储煤筒仓和1个储煤矸石筒仓的储量约为8 h的煤和煤矸石用量。筒仓布料设备采用电动可变槽角犁式卸料器,排料设备采用出力为250~850 t/h的电机振动给料机。

2.4 筛碎设施

气化装置采用加压粉煤气化炉,要求原料煤的全水分≤12%、粒度≤10 mm。本项目入厂操作煤种的全水分为25.99%,因此气化装置前需考虑原料煤预干燥装置。采用流化床干燥装置,进煤粒度要求:≤4 mm,80%~85%;≤6 mm,97%~100%;最大不超过7 mm。

锅炉采用循环流化床锅炉,要求入炉煤粒度≤13 mm、煤矸石粒度≤10 mm。

1)原料煤筛碎设施

干燥装置对煤进料粒度要求很高,这在以往燃煤电厂设计中从未遇到过,据了解电力行业常用的国内外破碎机供货商均无类似业绩。项目设计人员先后赴山东、山西等地的焦化厂实地考察。考察项目入厂煤粒度≤80 mm,焦炉要求进料粒度:≤3 mm,75%~90%。备煤车间均未设置细筛,破碎设备为可逆反击锤式破碎机。

结合本项目的实际情况并借鉴焦化行业的经验,原料煤不考虑筛分设备,采用一级破碎工艺。破碎设备采用10台可逆反击锤式破碎机,每台出力450 t/h。每路输送系统对应5台破碎设备,5台设备同时运行。

每台破碎机上部设1个钢制分配仓,分配仓布料设备采用电动可变槽角犁式卸料器,排料设备采用活化给煤机。

2)燃料煤筛碎设施

厂外来煤(煤矸石)粒度能够满足锅炉对入炉煤(煤矸石)的粒度要求,因此未考虑筛碎设施。

2.5 带式输送机及运行方式

从卸车设施至圆形煤场的输送系统出力与卸车设施出力相匹配,带式输送机参数:B=1 600 mm、V=3.15 m/s、Q=2 400 t/h,采用双路布置,考虑同时运行。

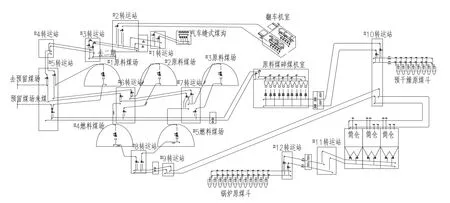

分别设置原料煤和燃料煤上煤系统,系统出力不小于原料煤和燃料煤耗量的160%,采用双路布置,1运1备,具备同时运行的条件。原料煤上煤系统带式输送机参数:B=1 600 mm、V=2.5 m/s、Q=1 800 t/h。燃料煤上煤系统带式输送机参数:B=1 200 mm、V=2.0 m/s、Q=850 t/h。上煤系统采用三班制运行、每班实际运行约5 h。输煤系统工艺流程图,如图1所示。

图1 输煤系统工艺流程图

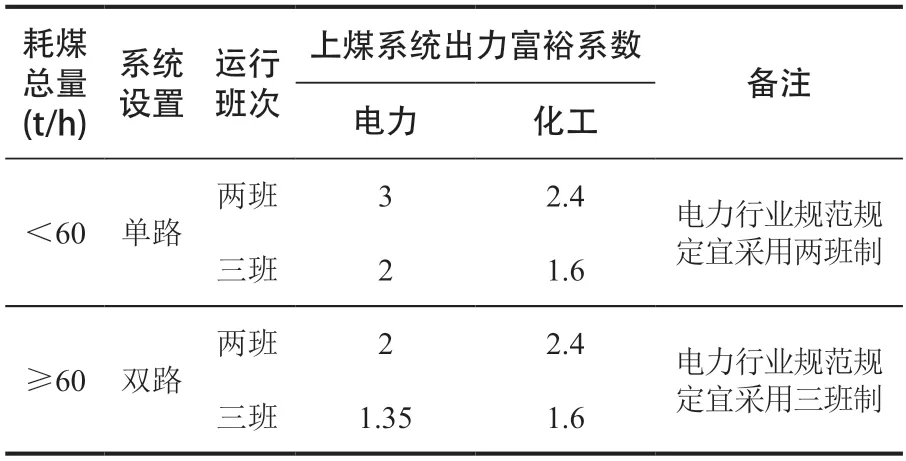

化工行业和电力行业设计规范对上煤系统出力的富裕系数要求不同。GB 50660—2011《大中型火力发电厂设计规范》[3]规定,上煤系统带式输送机的出力不应小于对应机组最大连续蒸发量时燃用设计煤种与校核煤种两个耗煤量较大值的135%。HG/T 20518—2008《化工粉体工程设计通用规范》[2]规定,采用三班制双路系统时,系统出力不应小于总耗量的160%,并给出了化工行业与电力行业的上煤系统出力富裕系数对比表,见表6所列。

表6 上煤系统出力富裕系数

3 入厂煤快速分析设施

由于化验室煤质分析数据相对滞后,本项目除了设置入厂煤采样设施外,一般还需设置入厂煤快速分析仪。据了解与火车采样和汽车采样装置配套使用的快速分析仪分为在线型和离线型两种,其中在线型可分析灰分和热值,离线型可分析水分、灰分和热值。分析过程大约需要3~5 min,精度为0.5%~2%,每套设备价格约为70万元。

4 防爆分区

本项目的输煤系统需要划分防爆分区,这与燃煤电厂不同,据了解国内绝大多数燃煤电厂的输煤系统并未考虑划分防爆分区。电力设计院相关设计人员在这方面的经验很少,笔者曾就此咨询了多家化工设计院粉体专业的专家,他们对输煤系统防爆分区划分的看法也不尽相同,有的专家认为地下部分和封闭煤场需要考虑粉尘防爆,有的专家认为封闭煤场需要考虑气体防爆和粉尘防爆,还有的专家认为整个输煤系统均需要考虑粉尘防爆。鉴于目前国内粉尘防爆划分方面的规范仅有GB 50058—2014《爆炸危险环境电力设计规范》[4]、GB/T 3836.35—2021《爆炸性环境 第35部分:爆炸性粉尘环境场所分类》[5]等,尚无划分防爆分区的行业规范,经与总体设计院协商,输煤系统地下部分和封闭煤场按粉尘防爆21区考虑,其他区域未考虑粉尘防爆。

5 结语

在新型煤化工项目输煤系统设计时,电力行业设计人员应注意化工行业和电力行业存在的差异。在设计规范方面存在的差异:日来煤不均衡系数的取值、汽车卸车位数量的确定、煤场储存天数的确定、上煤系统出力富裕系数取值等,在行业习惯方面存在的差异:专业术语、入厂煤化验设施要求、防爆分区划分要求等,另外对成品煤粒度的要求也存在差异。