基于粒子群优化算法的工业机器人定位抓取控制系统设计

2023-10-28林宗英

林宗英

(泉州职业技术大学 国科数字产业学院,福建 泉州 362000)

0 引言

粒子群优化算法的应用思想与进化算法类似,都是基于种群迭代原理建立的优化算法原则,根据“群体”与“进化”概念的不同,完成对个体适应值的分配,从而使得数据样本在其适应区域内保持规律性存储状态。然而,粒子群优化算法的应用并不遵循变异与交叉处理原则,只可以通过种群中个体之间的合作关系,实现对全局最优解的计算[1]。在实际应用过程中,粒子群优化算法将所有粒子随机分布在可行区域内,由于每个粒子所代表的数据样本并不相同,所以即便是存在于同一可行区域内的粒子节点,也不可能代表相同的数据样本参量。如果将搜索局部最优解的过程看作是从无序运动到有序运动的演变行为,就可以将粒子群优化算法看作是一种规律性的算法应用原则,每一个可行区域都代表一种运算规律的作用范围,而其中所包含的粒子节点,则对应不同的数值解结果[2]。

工业机器人是具有较强自动性的机器装置,可以依靠外部控制能力及自身动力能源,实现多种不同的工业加工与制造功能。相较于其他类型的机器人应用结构,工业机器人机械部分的构造相对较为简单,虽然不具备与作业环境进行交互的能力,但却可以在单位时间内不间断地重复同一动作指令,故而在货物抓取、货物运输等方面具有较强的应用价值。然而在实际作用任务中,消除实际抓取位置与定位位置之间的误差,才是有效控制抓取行为所必须解决的问题。文献[3]融合视觉和以太网技术的控制系统利用PLC平台,对各级硬件运行模块进行控制,又根据图像匹配原则,确定机器人实际抓取位置的节点坐标。文献[4]提出基于多传感器融合的控制系统。采用STM32F405芯片作为主控部分的驱动元件,将所得数据样本导入至传感器主机中,分析已定义抓取位置节点坐标的准确程度。

上述两类应用系统虽然能够适当控制实际抓取位置与定位位置之间的误差,但却并不能完全满足实际应用需求。为解决上述问题,联合粒子群优化算法,设计一种新型的工业机器人定位抓取控制系统。

1 工业机器人定位抓取控制系统硬件设计

工业机器人定位抓取控制系统硬件部分的设计,包括主要机器部件、电气网络结构、视觉传感器、定位控制平台与抓取夹爪,本章节将针对相关设备元件的具体设计方法展开研究。

1.1 主要机器部件

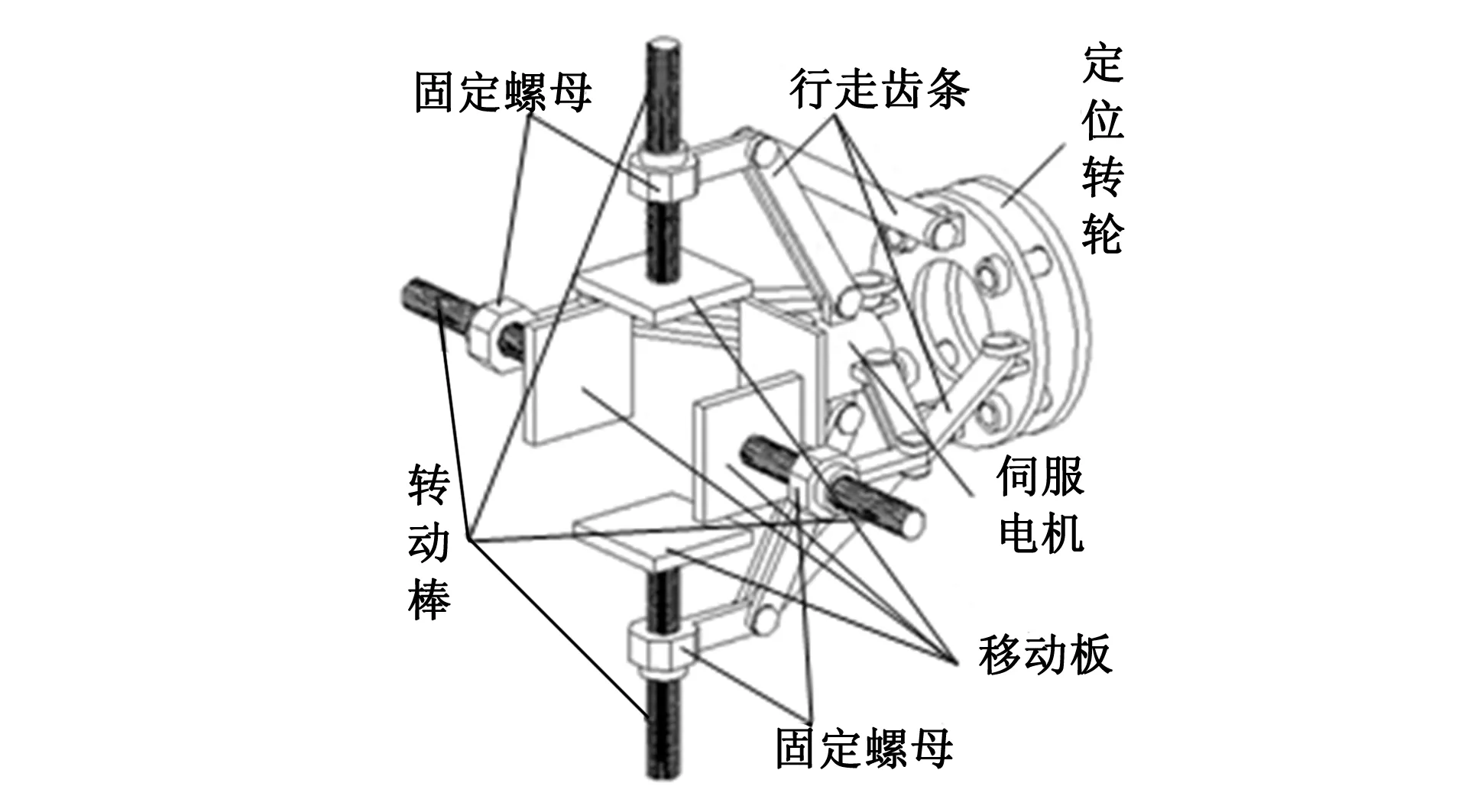

主要机器部件就是工业机器人定位抓取控制行为的核心执行结构,可以在前、后、左、右4个方向上,对机器人抓取行为进行调节,从而实现对实际抓取位置节点坐标的准确定义。完整的抓取控制系统主要机器部件连接结构如图1所示。

图1 抓取控制系统主要机器部件的结构图

伺服电机作为主要的动力供应装置,可以同时驱动定位转轮、行走齿条、移动板、转动棒4个下级负载结构,由于该元件直接与电气网络结构相连,所以工业机器人定位抓取控制系统能够获得长时间稳定的电力供应。定位转轮在伺服电机元件的驱动作用下,呈现出顺时针或逆时针转动状态,一般来说,逆时针转动会带动前向与左向转动棒的运动行为,而顺时针转动会带动后向与右向转动棒的运动行为[5]。行走齿条将伺服电机与定位转轮连接起来。移动板起到一定的缓冲作用,由于板件具有一定的导电能力,所以受到电量抑制作用的影响,在系统运行过程中,4个移动板装置并不会出现相接触的状态[6]。固定螺母调节转动棒所处位置。前、后、左、右4个方向性转动棒结构与定位转轮之间的连接也需借助行走齿条。

1.2 电气网络结构

电气网络结构的运行接受基础电路的驱动作用,能够同时调度主要机器部件、视觉传感器与抓取夹爪,并可以联合子负载体系,实现对电量信号的按需分配与调节[7]。GND端同时负载4个电量驱动装置——D1、D2、D3、D4,分别对应4个不同的转动棒元件,当工业机器人出现某一方向上的抓取运动趋向时,与该方向转动棒元件相对应驱动装置外表面累积大量的点电荷信号,而这些电量信号就是驱动机器人夹爪的源动力。Motor装置具有较强的电量聚合能力,可以将驱动装置中外泄的点电荷聚合起来,以供电气网络结构对其进行后续的加工与应用处理[8]。具体的电气网络结构基础电路布局如图2所示。

图2 电气网络结构的基础电路

S1、S2变电主板负载于电气网络结构的主电路端,其总电压负载水平与Q电感设备两端的电压水平相等,故而其对于电量信号的感知能力相对较弱。S3、S4变电主板负载于电气网络结构的从属电路端,其总电压负载水平与整个电气网络结构所承担的电压水平相等,故而其对于电量信号的感知能力也就相对较强。

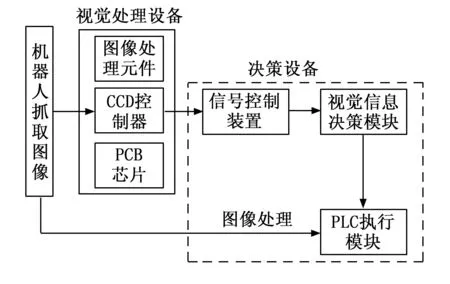

1.3 视觉传感器

视觉传感器是工业机器人定位抓取控制系统中最重要的传感器元件,由主要处理设备、决策设备两部分组成,能够直接处理系统主机捕捉到的机器人抓取图像信息。主要处理设备包括图像处理元件、CCD控制器与PCB芯片[9]。其中,图像处理元件根据已生成的机器人抓取图像,决定目标定位节点与传感器节点之间的距离,从而使得定位转轮结构能够对行走齿条进行有效控制。CCD控制器负责提取机器人抓取图像中的定位信息样本,并可以联合PCB芯片,确定工业机器人的实际运动情况。决策设备负责对主要处理设备输出的抓取信息进行二次加工,在信号控制装置、视觉信息决策模块的作用下,PLC执行模块可以直接处理系统主机抓取到的机器人图像信息,并可以将已生成的控制指令文件存储在系统数据库主机之中[10]。完整的视觉传感器模块连接结构如图3所示。

图3 视觉传感器的模块结构

作为电气网络的下级负载结构,视觉传感器元件可以在处理机器人抓取图像信息的同时,调节定位转轮的转速水平,从而避免工业机器人实际抓取位置与定位位置之间出现较大误差。

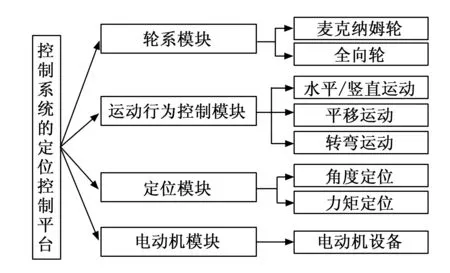

1.4 定位控制平台

定位控制平台是联合轮系模块、运动行为控制模块、定位模块、电动机模块的硬件设备结构,接受电气网络的调度与调节,可以根据主要机器部件的运行情况,确定实际抓取节点的位置坐标[11]。对于系统控制主机而言,定位控制平台的存在,有效解决了工业机器人实际抓取位置与定位位置之间误差较大的问题,在精准控制机器人抓取行为方面具有较强实用性价值。轮系模块包括麦克纳姆轮与全向轮,前者负载能力较强,负责实现工业机器人的主要定位抓取运动行为;后者活动性较强,负责实现频繁转向时的机器人运动行为[12]。运动行为控制模块同时协调工业机器人的水平/竖直运动、平移运动与转弯运动,是实施定位抓取行为过程中的主要功能性结构元件。定位模块负责确定抓取指令执行情况下的角度数据与力矩数据;电动机模块只负责协调控制系统的下级电动机设备,提供了定位控制平台所需的全部电量信号。定位控制平台组成形式如图4所示。

图4 定位控制平台组成形式

为保证定位控制平台的运行能力,电动机模块必须与系统电气网络结构保持直接连接关系。

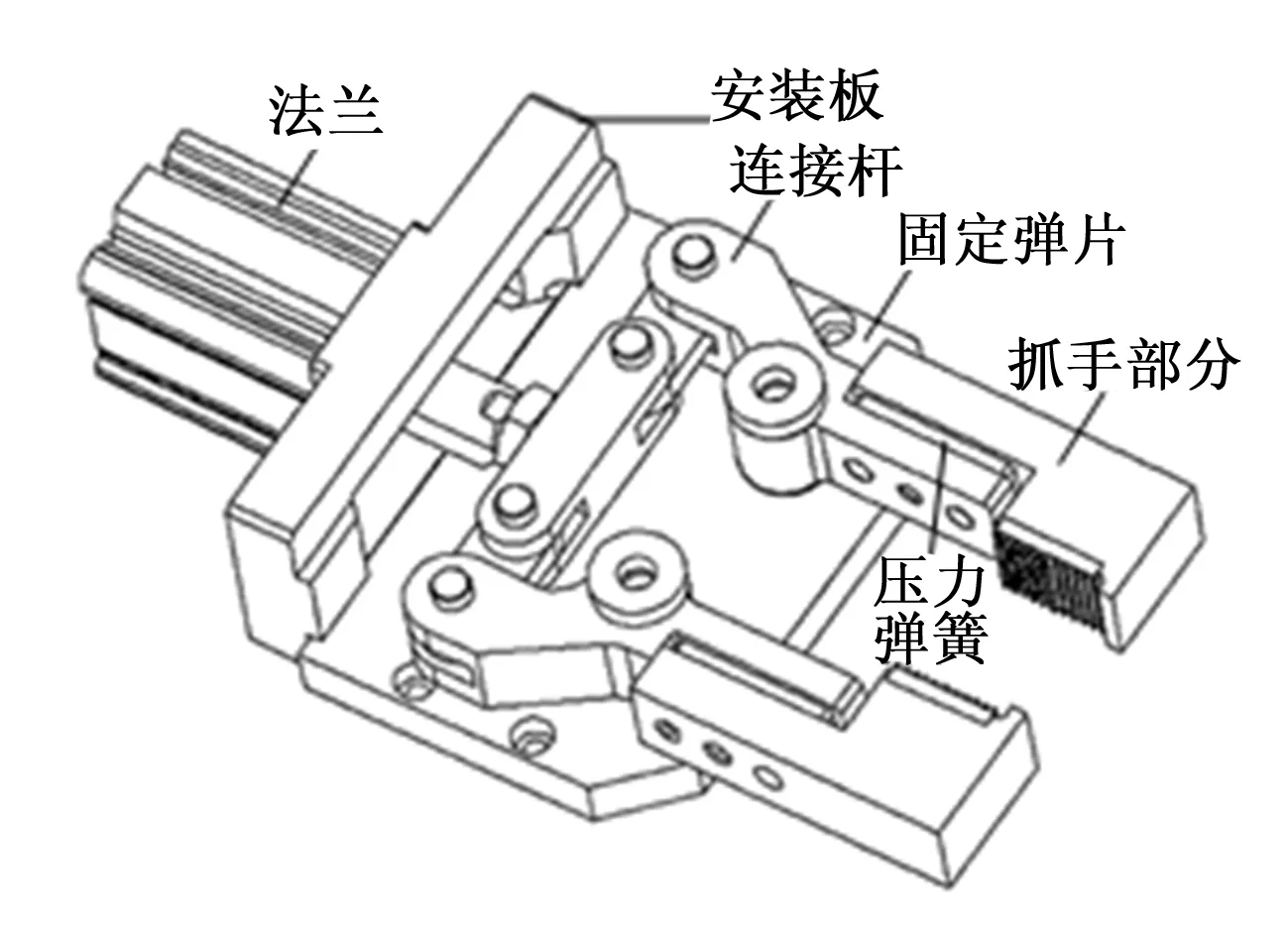

1.5 抓取夹爪

夹爪是定位抓取指令的核心执行元件,可以在法兰凸缘盘结构的作用下,将安装板与视觉传感器控制主轴连接起来,从而使得抓手部分具有自主运动的能力,能够对工业机器人定位目标进行自由抓取。法兰凸缘盘结构也叫法兰,既可以用于管段设备之间的连接,也可以用于轴元件之间的连接[13]。在抓取夹爪结构中,法兰元件总是成对出现,且为了保障定位抓取指令的精准执行,法兰元件与安装板及视觉传感器控制主轴之间的连接都通过焊接的方式。连接杆依靠螺丝与固定弹片连接在一起,控制抓手部分的连接松紧程度。压力弹簧存在于抓手里端,若定位目标重量水平较高,夹爪所负担的抓取力量也就相对较大,当前情况下,压力弹簧的形变量也就较大,抓手部分的连接状态也就相对较紧[14]。具体的抓取夹爪结构如图5所示。

图5 抓取夹爪结构简图

压力弹簧的形变能力决定了夹爪结构是否能够负担当前情况下的抓取力作用强度,因此为避免脱落行为的出现,在设计工业机器人定位抓取控制系统时,必须选用形变能力较强的压力弹簧设备。

2 基于粒子群优化算法的定位坐标系

在各级部件结构的基础上,根据Gbest选取与Pbest更新标准,建立三维坐标系,再遵循粒子群优化算法,实现对工业机器人定位抓取坐标的精准定义。

2.1 Gbest选取

Gbest标准引导粒子参量向着全局最优的方向进行探索,从而使得最优解计算结果能够满足系统运行所需的执行条件,故而Gbest标准的选取对于工业机器人定位抓取控制系统的设计格外重要[15-16]。在粒子群优化算法的认知中,Gbest标准从收敛性、多样性两个角度出发,同时对抓取目标的定位坐标与所处位置区域进行控制。A表示非控制性系数,其求解表达式如下:

(1)

(2)

求解Gbest选取标准时,非控制性系数作为分母参量存在,故而其取值不能等于零。

2.2 Pbest更新

Pbest更新标准决定了系统主机对工业机器人定位抓取行为的控制能力,在粒子群优化算法作用下,该原则对夹爪结构可能承担的负载压力进行了准确定义,一般来说,相关计算表达式的取值越大,就表示夹爪结构在单位时间内所承担的负载压力越大,对于控制主机而言,当前情况下,所定义的指令文本相对较长[17-18]。对于Pbest更新标准的求解,首先需要推导Gbest选取表达式的导数条件,具体计算式如下:

(3)

其中:g1,g2,…,gn表示n个随机选取的机器人定位目标参量,且g1≠g2≠…≠gn的不等式取值条件恒成立,φX、φY、φZ分别表示压力负载系数在X轴、Y轴、Z轴方向上的数值分量。

在式(3)的基础上,设f表示粒子群优化参数,k表示实时优化向量,φ表示粒子节点在单位时间内的遍历系数,联立上述物理量,推导Pbest更新标准表达式如下:

(4)

基于粒子群优化算法求解工业机器人定位坐标系时,应同时考虑Gbest选取标准与Pbest更新标准。

2.3 三维坐标系

三维坐标系是工业机器人定位抓取控制指令的三维执行区域,其表达式求解结果同时涉及X轴、Y轴、Z轴3个方向上的数值向量[19-20]。λX表示粒子群优化算法在X轴方向上的数值映射向量,该项物理参数决定了工业机器人实际抓取对象在水平方向上的位置坐标取值;λY表示粒子群优化算法在Y轴方向上的数值映射向量,该项物理参数决定了工业机器人实际抓取对象在竖直方向上的位置坐标取值;λz表示粒子群优化算法在Z轴方向上的数值映射向量,该项物理参数决定了工业机器人实际抓取对象在空间方向上的位置坐标取值。在上述物理量的支持下,联立公式(4),可将基于粒子群优化算法的三维坐标系表达式定义为:

(5)

式中,η表示抓取控制指令在空间方向上的传输效率。如果工业机器人定位抓取控制指令传输范围超过式(5)求解所得的坐标系范围,则应按照粒子群优化算法,重新定义三维坐标系表达式。

3 抓取控制原则

3.1 跟踪点计算

跟踪点计算可以理解为对工业机器人定位抓取节点的统计。在粒子群优化算法的作用下,控制主机为实现对定位抓取节点的准确统计,要求所选取跟踪点必须存在于同一三维坐标系之中[21-22]。跟踪点坐标的求解满足下式:

(6)

3.2 控制系数优化

控制系数优化就是通过集中处理跟踪点参量的方式,确定已定义执行指令的可行性[23-24]。在不考虑其他干扰条件的情况下,该项优化表达条件的求解结果满足式(7):

(7)

4 实例分析

4.1 实验原理

所选系统对于机器人抓取行为的控制能力,表现在实际抓取位置与定位位置之间的误差,在既定视野区域内,机器人实际抓取位置与定位位置之间的误差越小,就表示所选系统对于机器人抓取行为的控制能力越强。本次实验共划定两个视野区域,在每个视野区域内选定一个核心定位区域,每个定位区域内包含8个抓取目标。具体实验原理如图6所示。

所选择抓取目标的定位位置坐标如表1所示。

表1 定位位置坐标

为保证实验结果的准确性,本次实验过程中,定位位置坐标数值始终保持不变。本次实验过程中,仅考虑机器人的平面运动,故而只需选择X、Y坐标作为实验对象。

4.2 实验步骤

本次实验的具体实施流程如下:

1)选择基于粒子群优化算法的工业机器人定位抓取控制系统作为实验方法,将该系统应用程序输入实验主机之中,记录当前情况下工业机器人实际抓取位置坐标数值;

2)选择融合视觉和以太网技术的控制系统作为A对照组实验方法,将该系统应用程序输入实验主机之中,记录当前情况下工业机器人实际抓取位置坐标数值;

3)选择基于多传感器融合的控制系统作为B对照组实验方法,重复步骤一、步骤二,记录实际抓取位置的坐标数值;

4)统计实验组、对照组坐标数值,将其与表1数值进行对比,总结实验规律;

4.3 抓取行为控制实验

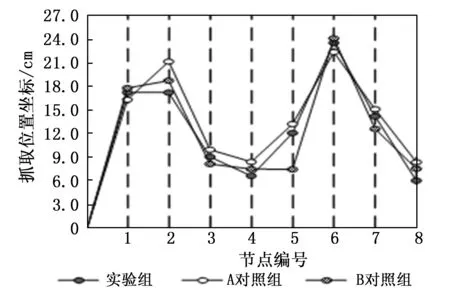

图7反映了实验组、对照组抓取位置坐标的实验数值。

图7 X轴实验结果

分析图7可知,实验组X轴实际抓取位置坐标与表1所示的定位位置坐标完全一致。在4号节点处,A对照组实际抓取位置坐标与定位位置坐标之间的差值最大,为4 cm。在1号节点处,B对照组实际抓取位置坐标与定位位置坐标之间的差值最大,为2 cm。

分析图8可知,实验组Y轴实际抓取位置坐标与定位位置坐标也完全一致。在2号节点处,A对照组实际抓取位置坐标与定位位置坐标之间的差值最大,为4 cm。在5号节点处,B对照组实际抓取位置坐标与定位位置坐标之间的差值最大,为4.5 cm。

图8 Y轴实验结果

根据公式(ξ′表示实际抓取位置坐标,ξ表示定位位置坐标,ω表示定位抓取误差):

(8)

可知,实验组定位抓取误差为“0”;A对照组X轴定位抓取误差为26.7%、Y轴定位抓取误差为40%;B对照组X轴定位抓取误差为28.6%、Y轴定位抓取误差为37.5%。

综上本次实验结论为:

1)融合视觉和以太网技术的控制系统、基于多传感器融合的控制系统在消除工业机器人实际抓取位置与定位位置之间的误差方面的能力相对较弱,为实现对机器人抓取行为的有效控制,依然需要进行一定的改进;

2)基于粒子群优化算法的控制系统完全消除了工业机器人实际抓取位置坐标在X轴、Y轴方向上与定位位置坐标之间的误差,符合有效控制机器人抓取行为的实际应用需求。

5 结束语

本文所设计的工业机器人定位抓取控制系统,以粒子群优化算法作为技术支持,重新规划了电气网络结构、视觉传感器、定位控制平台等硬件设备结构之间的连接关系,又根据Gbest标准表达式与Pbest更新标准表达式求解结果,建立完整的三维坐标系,从而在统计跟踪点参量的同时,实现对控制系数的优化与处理。实验结果表明,与融合视觉和以太网技术的控制系统、基于多传感器融合的控制系统相比,这种新型控制系统的应用,真正消除了工业机器人实际抓取位置与定位位置之间的误差,这在有效控制机器人抓取行为方面具有突出作用价值。

未来相关研究单位可以在此系统的基础上,联合其他新型应用技术,在保障工业机器人运动流畅性的同时,实现对目标对象的准确抓取与定位。