试论提高湿法水玻璃产品浓度和模数的方法*

2023-10-28冯晓文卢平元蒋瑜琦熠刘钟春林林庆娜

冯晓文 卢平元 蒋瑜琦 孙 熠刘 德 钟春林 汪 阳 林庆娜

(1 江西省欧陶科技有限公司 江西 高安 330811)

(2 肇庆市欧陶新型材料有限公司 广东 肇庆 526113)

(3 宜春市陶瓷添加剂工程技术研究中心 江西 高安 330811)

(4 广东省新型陶瓷添加剂工程技术研究中心 广东 肇庆 526113)

硅酸钠,俗称泡花碱,是一种无机物,化学式为Na2O·n Si O2,其水溶液就是水玻璃,它是一种可溶性的无机硅酸盐,具有广泛的用途。

目前水玻璃的生产工艺的主要有2种:①干法(也称固相法),②湿法(也称液相法)。

湿法水玻璃生产工艺简单,能耗低,劳动强度小,产品质量好,原材料来源广,但普遍存在浓度低、模数低的现象,因此也制约了该产品的推广使用领域。本文阐述了如何通过原材料的选择、精确配比、设备优选、过程管控,来生产一种婆美度≮50Be,模数≮2.5的湿法水玻璃,将其使用领域从传统的陶瓷泥浆解胶剂生产拓宽到铸造、洗化、造纸等行业,提升湿法水玻璃的经济价值。

1 常用的湿法水玻璃生产工艺

1.1 湿法水玻璃生产的两种主要原材料

1.2 湿法水玻璃主要生产的主要设备

1.3 生产工艺流程

1.3.1 配料

(1)启动配料搅拌机,利用泥浆泵将储罐中32%氢氧化钠抽取到配料搅拌机中,氢氧化钠的加入量通过配料搅拌机下安装的重量传感器控制。

(2)用铲车将石英砂铲运到喂料机中,石英砂的重量利用喂料机配备的重量传感器确定,达到规定值后,启动喂料机下的皮带运输机,将石英砂输送到配料搅拌机中。

(3)配料搅拌机连续运转10 min,当物料完全混合均匀后,就可以往反应釜中进料。

1.3.2 进料

(1)打开反应釜的排气阀、进料阀、启动反应釜。

(2)启动配料搅拌机上的泥浆泵,物料通过管道进入反应釜。

(3)进料完毕后,关闭排气阀、进料阀。

1.3.3 充汽

(1)当锅炉压力>1.0 MPa时,打开反应釜上进汽阀,开始往反应釜中充入蒸汽,本工艺采用内热式加热方式,充汽过程要注意观察,发现异常立即停止作业。

(2)确保反应釜的阀门、管路、机油泵、密封、压力表、电接点压力表、报警器、安全阀完好。

(3)当反应釜中压力达到0.8 MPa时,关闭进汽阀,正式开始水玻璃的反应生成,统计数据表明反应高峰期,釜内压力可以增加0.2 MPa。

1.3.4 反应生成

(1)从完成进汽开始,有效的水玻璃反应生成时间应不低于6h。

(2)安全阀、电接点压力表要设置最高反应压力,超过规定值时安全阀开启泄压,同时报警器鸣叫。

(3)反应过程操作工要注意观察,及时处置异常。

1.3.5 放料

(1)打开排汽阀,将反应釜中的蒸汽排往另一个已经填装好原料的待充汽反应釜中。

(2)当两釜的压力基本上平衡时,关闭受汽反应釜的进汽阀,关闭排汽反应釜的排汽阀,将已完成水玻璃反应的反应釜中的蒸汽排入另外一个要充汽的反应釜,可以节约蒸汽的使用量,减少能源消耗,同时也避免了碱性蒸汽对环境的影响。

(3)打开放料阀,釜中的物料通过管道进入中转罐或者直接进入板框压滤机压滤。

图1 湿法水玻璃生产工艺流程图

1.3.6 过滤

(1)过滤通常有两种方式,一是从反应釜出来的物料直接进入板框式压滤机过滤,另外一种是物料先放到中转搅拌机,泄压降温后再利用压滤机泵,送入压滤机过滤,这两种方式各有利弊,视情况而定。

(2)直通式过滤,工艺简单,设备少,有利于浓度、模数较高的产品压滤,缺点是料浆温度高,容易将滤布、滤板烫损。

(3)经过中转罐过滤,这种方式可以对物料的浓度进行调配,特别适合将浓度、模数做高后再加水降浓的水玻璃过滤,提升单釜的产量,降低蒸汽的耗量、同时物料降温后,对滤布、滤板的损害轻,但需要添置中转搅拌罐、压滤机泵等设施设备,设备工作要消耗电力。

(4)生产过程注意观察,一旦出现滤布破损,要立即关闭滤嘴上的阀门,防止未过滤的产品进入成品中转罐。

1.3.7 调浓、调模

调浓、调模必须是在水玻璃浓度、模数超过规定值的情况下,通过添加一定比例的水、氢氧化钠或低模水玻璃来调整浓度和模数,使其质量最终达到标准或技术工艺要求。

2 提高湿法水玻璃浓度、模数的意义

2.1 湿法水玻璃的使用领域窄

普通的湿法水玻璃,其浓度一般为50Be,模数M=2.3左右,绝大部分用于五水偏硅酸钠、陶瓷泥浆解胶剂、洗衣粉等产品的生产,但也有一些行业需要50Be,模数M=2.5的湿法水玻璃产品,虽然干法工艺可以达到该标准,但由于干法工艺复杂,生产周期长,对环境有影响,从技术性方面讲,湿法水玻璃比干法有优势,只是浓度、模数不达标,限制了这个产品的广泛利用。

2.2 降低湿法水玻璃的生产成本

(1)50Be湿法水玻璃的原材料成本中氢氧化钠的占比高达85%,单位合格产品的耗碱量越低,其制造成本就越低,在相同的Si O2含量时该产品的模数就高,产品的使用范围就越广。

(2)模数是水玻璃的一个非常重要的参数,根据GB/T4209-2022工业硅酸钠的规定,模数是指二氧化硅摩尔数与氧化钠摩尔数的比值,按照下式计算:

式中:ω1——二氧化硅(Si O2)的质量分数;

ω2——氧化钠(Na2O)的质量分数;

1.032——氧化钠相对分子质量与二氧化硅相对分子质量的比值。

(3)水玻璃的浓度和模数主要取决于石英砂在氢氧化钠中的溶出率,也就是在相同的Na2O 含量下,我们希望水玻璃中Si O2含量越高越好,通过下式就可以直观的看出,降低氢氧化钠的消耗量,对节约水玻璃的制造成本的影响。

若按照当下50%氢氧化钠的价格为1 600.00元/t,水玻璃中Na2O 的含量每降低1%,则可以降低水玻璃的制造成本20.65元/t,即:

1%÷0.775×1 600=20.65(元)不要小看这区区的20.00元,如果每个月生产10 000.00 t水玻璃,每年就可以减少成本支出240.00万元,节约价值可观,而且湿法水玻璃的使用领域也得以拓宽。

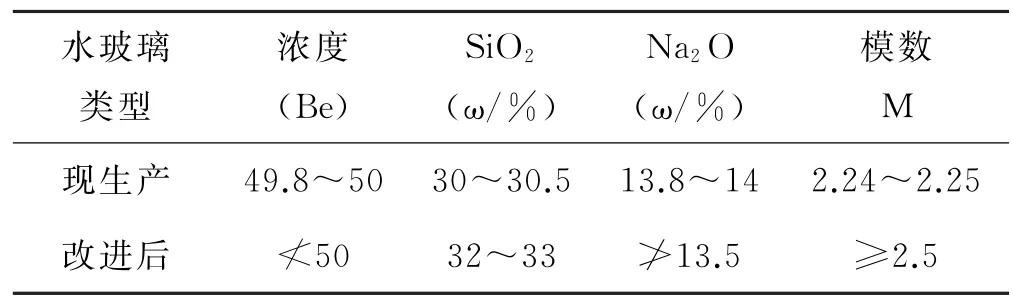

2.3 改进后水玻璃参数目标值

3 影响水玻璃浓度和模数的主要因素

3.1 原材料

湿法水玻璃的生产有原料是基础,压力是关键,时间是保证的说法,意思是,湿法水玻璃质量要好,一定要选用优质的原材料、足够的反应压力和反应时间,三者缺一不可。

3.1.1 石英砂

Si O2含量>98%,细度>120 目,色白,不含泥,Fe2O3、Fe O 及Al2O3的含量越低越好,否则会影响水玻璃的颜色,而且Al2O3与Si O2反应生成硅酸铝Al2O3·Si O2絮状物,堵塞了滤布气孔,导致产品压滤困难。

通过笔者的生产实践证明,石英砂是影响水玻璃参数的主要因素,高品位的石英砂虽然价格高,但石英砂的转化率高,几乎没有滤渣外排,滤渣的成分是二氧化硅和氧化钠,处理滤渣不但要费用,更重要的是浪费了烧碱,按照折算,每倒掉一吨滤渣,相当于倒掉了100 kg50%烧碱,日积月累损失惊人。

从表4的滤渣化学成分可以得到,石英砂的纯度、转化程度、残留的烧碱量等信息,也证明了石英砂对水玻璃质量的影响有多大。

来自广东某厂的滤渣,Al2O3和K2O 含量高,说明滤渣的重复利用次数高,也存在石英砂含泥量高的可能。

3.1.2 氢氧化钠

产品质量符合GB/T 209-2018工业用氢氧化钠的相关规定,氢氧化钠的含量≮30%,通常情况下高碱的反应速度和质量都比低碱的好,具体规格根据实际生产现状和烧碱的行情确定。

3.2 配比

配比失准、用错原料等都会导致产品质量不良。

3.3 操作

水玻璃的反应过程一定要按照作业指导书的规定操作,反应压力、保压时间必须达到规定值,发现异常要立即处置,否则会造成水玻璃反应不彻底,产品质量达不到要求,对成本造成极大浪费。

4 提高湿法水玻璃产品浓度和模数的方法

对于如何提高湿法水玻璃的浓度和模数,我们用鱼骨图分析法,按照人、机、料、法、环、测六个大要因,通过头脑风暴,最后寻找到提高湿法水玻璃浓度和模数的方法动作。

4.1 员工培训

上下同欲、统一思想,弄懂原理、学会操作,强化责任心,加强绩效管理。按照新的质量目标,编制质量手册和作业指导书,全员学习、考核通关。确定各个岗位的绩效增长模式,把质量、产量和员工收入挂钩,让员工知道做什么、怎么做,做好做不好有什么说法,力出一孔,直捣靶心才能达成提高湿法水玻璃产品浓度和模数的目标。

4.2 研发一套新型湿法水玻璃生产设备

4.2.1 配料设备

包括带重量传感器的喂料机、配料搅拌机及配套的自动化控制系统,确保各种原材料的配比准确,实现自动配料和记录。

4.2.2 反应釜

(1)采用12 m3304不锈钢立式反应釜,筒体厚度25 mm,将原来的进汽管、放料管共用一个管改为分开设置,进汽管选用20 mm 壁厚的不锈钢管,重新设计了釜内液面以下进汽管的蒸汽孔,把石棉盘根密封改为四氟密封,反应釜上增设超压报警装置。

(2)上述举措,提高了反应釜的承压能力和耐磨性,把最高反应压力从1.0 MPa提高到了1.2 MPa,有利于石英砂和氢氧化钠的反应,为提高水玻璃模数奠定了基础,进汽管和放料管的分设,避免了高温高压蒸汽对反应釜底部封头部位的冲刷,提高了釜的使用寿命,密封材质的改进,保证了密封效果,防止失压影响产品的反应生成,超压报警配合安全阀,提高作业过程的安全度。

4.2.3 选用优质原材料

(1)石英砂是一种矿产资源,有原矿和风化砂等种类,水玻璃生产宜选用原矿加工的石英砂,并且要有长期稳定的供应量,才能确保水玻璃产品质量一定不发生波动。

(2)如果石英砂的纯度低,含泥量高,就会导致过滤困难,滤渣的重复利用次数少,产生的废渣量高,单位水玻璃产品的耗碱量增加,滤渣中含有7%左右的Na2O 也一同随废渣被处理了,造成很多的浪费。

如果石英砂的纯度高,滤渣就可以重复利用,从而倒渣尾的间隔周期也长,可显著的降低石英砂和氢氧化钠的消耗量,而这些平时我们都认为是正常的排渣,实质上浪费是惊人的,虽然石英砂的价格贵一点,但只要质量好,综合成本相对还是低的,有时候卖的便宜用的贵,可见石英砂对湿法水玻璃生产的重要性有多大。

(3)从笔者长期的生产实践证明,影响水玻璃质量的主要因素就是石英砂,氢氧化钠是一种标准的基础化工产品,只要选用大型氯碱企业的产品,把好原材料入口关,质量一般不会有问题。

(4)在成本没有发生增加的情况下,供应渠道一旦确定,不要轻易做变动,这也是确保高浓度高模数湿法水玻璃质量稳定的重要方面。

4.2.4 正确的作业方法是产品质量的重要保证

合格的原材料是基础,正确规范的作业方法是关键,在生产过程中,要注意控制好下面几点:

(1)配料环节,石英砂、氢氧化钠、水的重量误差要严格控制在±10 kg,从料仓铲运石英砂要选取砂堆上部的,防止水份过高,影响水玻璃成品的浓度。

(2)充汽时锅炉压力要超过1.0 MPa,由于大部分反应釜采用内热式加热,充汽时间不得超过规定值,防止超时造成进入釜内水蒸气过多,最终影响水玻璃浓度。

(3)充汽压力符合规定值,反应过程注意观察升压情况,合适的压力是确保水玻璃浓度和模数的关键,出现充汽压力异常或反应过程失压的要及时处理,防止产品“夹生”。

4.2.5 规范的检验测试和过程控制

检验测试是产品质量控制的重要手段,计量器具要在检定周期内,误差符合要求,检验测试装置完好,检测人员能力要和岗位要求匹配。

对生产过程的配料数量、充汽压力、充汽时间、最高反应压力、反应时间做好记录,出釜后立即进行浓度、Si O2、Na2O 含量的测试和模数的计算,为纠错和质量控制提供依据,数据要完整、正确的填写到《水玻璃生产记录表》中。

工控人员根据检测数据,对工艺参数进行微调,确定产品质量达到预期。

从表5、表6的数据可以看出,只要配比准确、操作规范,无论采用何地出产的原材料、在何地生产,水玻璃的质量均可以达到要求。

4.3 最佳工艺技术参数

通过对实验数据分析和总经,获得最优的工艺技术参数,但由于各地原材料、设备、生产工艺的差异,此方案不一定能够完全匹配企业水玻璃的生产,但只要用心总经,不断优化,一定能够获得符合自己实际生产情况的、提高湿法水玻璃浓度、模数的工艺方法。

对于参加实验的广东、江西两企业,由于采用了相同的设备和工艺,氢氧化钠都购自国内大型氯碱化工企业,只是石英砂的产地不同,但质量都符合表1的规定,生产过程采用了相同的配比和工艺技术参数,生产出了符合要求的高浓度、高模数湿法水玻璃。

表1 原材料名称及技术要求

表2 15万吨/a水玻璃主要设备一览表

5 结语

通过对湿法水玻璃原材料质量的把控、设备的迭代升级、生产过程的管控,湿法水玻璃的浓度和模数都可以提高,达到表3规定的要求。推广该工艺方法,不但可以拓宽湿法水玻璃的使用领域,而且能够降低制造成本,更重要的是对解决湿法水玻璃滤渣长期困扰生产企业的难题很有帮助,是一项助推行业进步、产品升级的科技成果,值得推广应用。

表3 改进后50Be水玻璃参数目标值

表4 水玻璃滤渣的主要化学成分(%)

表5 江西某公司水玻璃生产记录表

表6 广东某公司水玻璃生产记录表