铁路客车制动阀信息化检修系统的研制

2023-10-27曹晓明吴泽霖刘海艳

曹晓明,吴泽霖,刘海艳

(中车青岛四方车辆研究所有限公司 智能装备事业部,山东 青岛 266031)

制动阀作为铁路客车制动系统中的核心部件,其检修具有洁净、高效和可靠等要求,体现着客车检修水平的高低,每个车辆段都十分重视。目前,检修工艺和手段相对落后,检修过程和质量控制不够精细,检修履历不全,信息追溯困难,现场与上层管理脱节,缺少可视化引导、精细化规范、电子化记录和网络化管理,信息化程度较低。

铁路客车制动阀信息化检修系统应融合RFID 识别、条码识别、人员识别、设备物联、智能扭矩、可视化和软件等技术,实现制动阀的分解、检修、组装和试验等检修过程的信息化管控,对关键工序进行精确控制,过程数据实时记录,实现检修过程“人、机、料、法、环、测”各要素的科学管理和有效衔接,形成检修电子履历,实现检修生产和管理的信息化[1]。

1 系统介绍

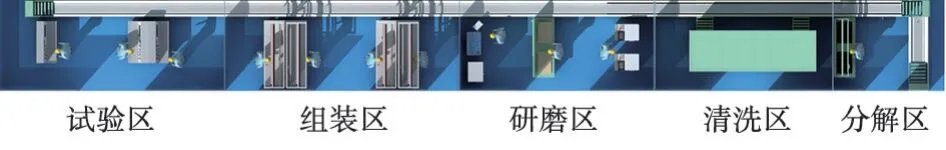

客车制动阀检修系统按照业务逻辑分为分解区、清洗区、研磨区、组装区和试验区五部分(图1)。制动阀置于托盘内在产线上依次流转。

图1 客车制动阀检修系统分区

(1) 分解区进行制动阀分解作业,配备分解工作台、读卡器和手持终端等。员工开工打卡,记录开工信息,通过手持终端对制动阀进行登记认证,将阀号和托盘号关联。

(2) 清洗区进行制动阀清洗作业,清洗设备为全自动超声波清洗机,制动阀借助托盘依次从清洗机的入口处进入清洗机,进行鼓泡、粗洗、精洗、漂洗和烘干作业。

(3) 研磨区进行制动阀的滑阀和滑阀座的研磨作业。研磨后,采用通路吹扫设备对阀内部通路进行吹扫,有效清洗和吹扫残留在孔路暗道内的积液、杂物和粉末等,提高制动阀的检修工艺水平和质量。

(4) 进入组装区前,通过固定工位安装的工业相机对制动阀进行拍照和记录[2]。组装过程中,工位触控一体机实时显示组装工艺、图片或视频以指导组装作业。

(5) 组装质检完毕,制动阀流转至试验区。试验设备通过智能网关接入信息化系统,试验完毕,试验数据和结果自动上传系统进行存储和展示。

2 信息化建设

2.1 RFID识别

在传输流水线上进行电子标签建设,对托盘进行唯一编码[3]。托盘侧面和底面各设置电子标签一枚(图2),侧面可以方便手持终端进行手动扫码,底面标签通过RFID 读写器自动进行信息读取。

图2 RFID标签安装位置

2.2 人员识别

系统能够对检修人员进行识别、记录和分析。工作台、试验台和工位机等能够识别员工卡,对作业人员、登录时间和作业时间等信息进行记录、分析和展现(图3)。

图3 现场人员识别方式

2.3 智能扭矩

智能组装工作台配备有线和无线两种智能扭矩扳手(图4)。系统能够通过使用套筒选择器切换紧固程序,下达不同的扭矩参数,扭矩结果会自动回传系统进行记录,实现有效防错和追溯。

图4 智能扭矩扳手

2.4 设备物联

通过智能网关将现场设备接入系统,实现编号和参数自动下传、数据和结果自动上传和记录等功能,能够实现试验人员、试验状态等的统计、分析和展示。

2.5 条码识别

对弹簧物料盒进行条码建设,具体方式见图5。弹簧试验时,通过扫码枪扫描对应的物料盒,试验数据信息自动关联条码。检修组装时,扫描对应的条码,制动阀和弹簧数据信息自动关联。

图5 扫码枪及带条码弹簧物料盒

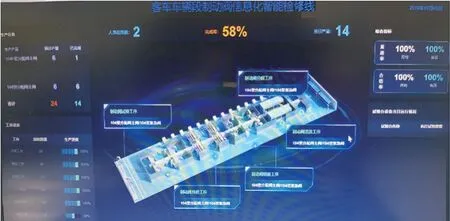

2.6 可视化建设

检修线设置展示大屏,能够展现检修生产状态,如任务量、完成率、工位生产和试验数据等,还可以展示生产工艺文件和视频[4]。

2.7 检修履历建设

通过信息化建设,能够生成制动阀检修电子履历,包括各工序操作人员、检修时间、完成情况、具体的过程数据、扭矩记录和照片等。

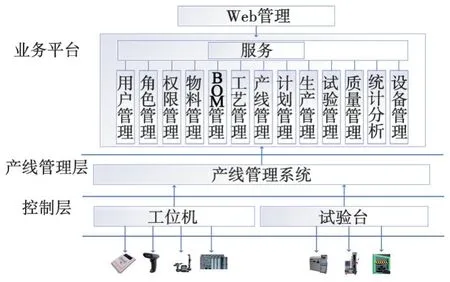

3 软件建设

系统软件基于C/S+B/S构建管理平台[5],工位端采用C/S架构,管理部分采用B/S架构,满足性能、维护以及使用的便利性。系统采用三层业务架构,分为业务平台层、产线管理层和控制层(图6)。平台层主要负责基础信息、基础数据、业务管理的维护等功能;产线管理层获取上层基础数据和配置信息,下发控制层和上传数据给平台层;控制层负责对接工位设备,如读卡器、扫码枪、PLC 等基础硬件,实现底层基础数据的采集和具体的检修业务。三层业务架构明确,责任清楚,具备极高的可用性和稳定性。

图6 系统软件架构

系统采用的数据库服务环境为mysql 8.0;管理后台采用asp.net开发框架,开发工具为Vs2017。图7为系统软件界面。

图7 系统软件界面

工位机端软件采用wpf运行环境,开发工具为Vs2017。图8为工位机前端界面。

图8 工位机前端界面

系统展示前端采用vue开发框架,开发工具为vscode。图9为系统展示前端界面。

图9 系统展示前端界面

手持终端采用html 5 混合开发,开发工具为vscode和android studio。图10为手持终端界面。

图10 手持终端界面

4 结束语

铁路客车制动阀信息化检修系统结合车辆段实际检修工艺,优化系统布局,对检修过程进行了信息化软硬件建设,实现了检修过程的作业管控、可视引导和电子记录,形成检修电子履历,实现了检修过程透明化、信息化和全检修数据的可追溯,提高了检修效率和检修质量。