高速列车轮装制动盘螺栓连接结构设计与分析

2023-10-27李鹏涛李国栋辛志强石雪娇王志龙

乔 峰 ,李鹏涛 ,李国栋 ,杨 川 ,辛志强 ,石雪娇 ,王志龙

(1.中南大学 粉末冶金国家重点实验室,湖南 长沙 410083;2.中车长春轨道客车股份有限公司 国家轨道客车工程研究中心,吉林 长春 130062)

盘形制动作为高速列车的关键技术之一,尤其在其他安全措施无法得到保障时,其必须能够通过有效的机械摩擦实现高速列车在规定的制动距离内停车,是高速列车安全可靠制动的最后一道屏障[1-4],其重要性不言而喻。高速列车的每次制动,制动盘都会经受一次加热和冷却循环并产生一个循环热应力,反复制动会导致制动盘盘面产生热斑和热疲劳损伤,严重情况下可导致盘面开裂影响制动盘的使用寿命,尤其是紧急制动时制动盘将承受巨大的结构和热耦合载荷[5],同时也将严格考验制动盘整个连接结构设计的可靠性。

轮装制动盘是由2片安装在动车车轮辐板两侧的制动盘组成,可见在散热结构设计满足要求的前提下,2片制动盘的连接结构设计是关键之中的关键,其关系到轮装制动盘能否正常工作,进而关系到高速列车正常运行的可靠性,因此对制动盘的连接结构设计尤为关键。

1 螺栓连接结构设计

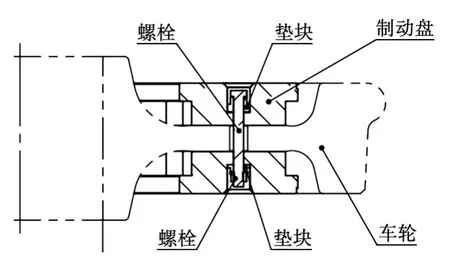

高速列车轮装制动盘安装在车轮两侧,由2片制动盘与车轮连接成整体。考虑到安装、维护的简便性,制动盘与车轮通过螺栓、螺母连接在一起[6],如图1所示。

图1 轮装制动盘

高速列车行驶过程中,制动盘与车轮一起高速旋转,制动盘承受来自垂向、纵向、横向振动载荷以及动不平衡带来的附加动载荷。制动过程中制动盘承受制动压力形式的机械载荷、热载荷、机械与热耦合载荷,工作工况恶劣,影响行车安全,可见对其可靠性要求较高。轮装制动盘的可靠性决定于连接结构的可靠性,连接结构的可靠性决定于螺栓、螺母及结构设计的可靠性。因此应根据螺栓、螺母工作环境,工作工况等条件,分别从螺栓受力、强度条件、材质选择三方面进行设计与分析并给出解决方案,保证行驶及制动过程中制动盘与车轮不能出现松动现象,不能使连接失效。

1.1 螺栓受力分析

在装配过程中如果一个螺栓被拧紧到初始夹紧载荷FM,那么螺栓会伸长fSM,同时被连接零件缩短fPM,完成装配后由于被连接件粗糙的表面变平滑,出现嵌入现象,弹性伸长量fSM+fPM减少了嵌入量fZ,结果初始夹紧载荷FM减少FZ(图2)。

图2 螺栓受力及变形图

在拧紧过程中承受的初始夹紧载荷FM取决于拧紧方法和条件,其值分散在FMmin和FMmax之间,这种分散情况由拧紧系数αA表示,公式如下:

如果用最小装配预紧载荷FMmin夹紧某一连接体,并且由于出现嵌入情况而发生初始夹紧载荷减少FZ,在最坏的情况下,剩余预紧力FV。

在工作中,工作载荷FA是制动时螺栓温度急剧上升导致螺栓受热膨胀与高速列车运行时螺栓受轴向振动载荷之和,承受预紧力FV的螺栓连接承受的工作载荷FA在螺栓中引起附加载荷FSA,从而使预紧力FV减少了FPA剩下剩余预紧力FKR。附加载荷FSA与工作载荷FA成正比,称该比例因素Φ为载荷系数,具体如式(2)、式(3)所示:

根据上述分析,得出设计原则:

(1) 保证螺栓残余预紧力Q'p能抵抗制动盘工作时所受到的扭矩载荷及振动载荷,使连接结合面不产生相对滑动;

(2) 螺栓抗拉强度(不致拉断)、屈服强度(不致产生塑性变形)、疲劳强度(不致产生疲劳断裂)能够满足使用寿命内工作载荷要求。

1.2 螺栓预紧载荷计算

现以某型轮装制动盘为例,其主要输入参数见表1。根据IEC 61373:2010《铁路应用 铁道车辆设备 冲击和振动试验》,振动加速度为14.4g,冲击加速度为100g,将振动、冲击叠加得到总加速度为114.4g。根据接口尺寸及结构连接要求,初选10.9级M10螺栓,防松方式为施必牢螺纹和有效力矩型锁紧螺母。

表1 某型轮装制动盘主要输入参数

制动盘因连接件大多为金属件,在同样温升条件下,因2种材料热膨胀系数的巨大差异,导致螺栓受热膨胀后放松量将更大[8],从而使残余预紧载荷更小。为此在满足制动盘磨损限度要求及零部件强度的前提下,应尽量增加螺栓长度,在螺栓头与螺母之间增加金属垫块,并尽可能增加金属垫块厚度,以削弱温度对螺栓残余预紧载荷减少的影响。

此处选用的螺栓为高强度螺栓,可根据VDI 2230-1:2015《高强度螺栓连接的系统计算 单个圆柱螺栓连接》进行计算及校核,忽略计算中的次要因素,预紧载荷在计算所需最小夹紧载荷FKQ的基础上,还应加上工作载荷使预紧载荷减少量FPA、热载荷使预紧载荷减少量ΔF'Vth、因配合表面发生穿透导致预紧载荷减少量FZ,即得到最小装配预紧载荷FMmin,见式(6):

考虑拧紧方式和调整技术及摩擦因数的分散性,最大装配预紧载荷FMmax与最小装配预紧载荷FMmin的关系如式(7)所示,式中αA为1.6。

最小夹紧载荷FKQ的计算可根据制动盘紧急工况条件下所受的横向载荷及扭矩载荷,以夹紧件与被夹紧件不发生相对运动或滑移为条件,建立方程求得。工作载荷使预紧载荷减少量FPA的计算(放松载荷),可根据夹紧件与被夹紧件的相对刚度计算得出。因配合表面发生穿透导致预紧载荷减少量FZ的计算,主要依赖于工作载荷类型、结合面数量和配对表面粗糙度,根据表2[9]选取穿透量建议值。

表2 钢制螺栓、螺母和夹紧件的穿透量建议值 μm

载 荷FKQ、FPA、ΔF'Vth计 算 可 参 考VDI 2230-1:2015中5.4.1、5.4.2节内容。热载荷使预紧载荷减少量ΔF'Vth的计算可以先通过有限元仿真得出夹紧件、被夹紧件的温升再进行理论计算,或可以通过试验测得的夹紧件、被夹紧件温升数据直接计算,然后通过有限元仿真结果分析比较。在本型轮装制动盘中,制动盘温升、螺栓温升通过有限元仿真分析得出,制动盘温升约为623℃(距摩擦面6 mm 处,第2次连续制动结束后),螺栓温升约为268℃,如图3和图4所示。

图3 制动盘热电偶处温升

鉴于计算过程较为复杂,在此不列出计算过程,计算结果见表3。拧紧力矩最小取18 N·m,保守可取最大值28 N·m,取最大值时更应校核被夹紧件表面压应力,应符合强度要求。

1.3 螺栓及被夹紧件强度校核

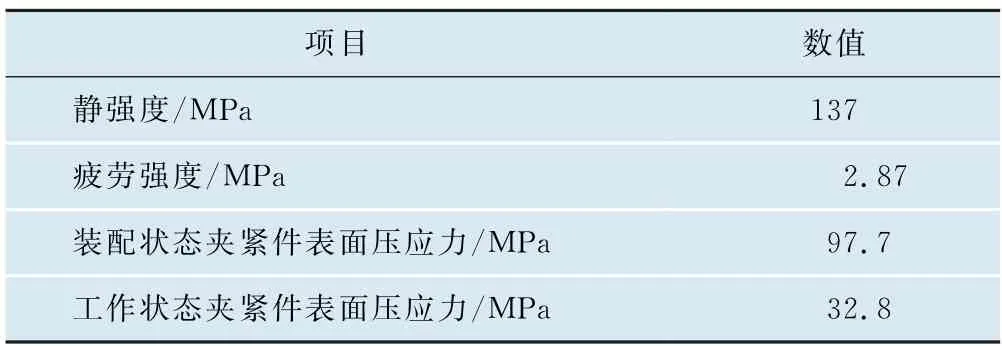

在确认最终预紧载荷后,应按此预紧载荷对螺栓屈服强度、抗拉强度、疲劳强度及被夹紧件(制动盘)表面压应力强度进行校核,以确保螺栓在极端恶劣工况下不发生塑性变形、拉伸及疲劳断裂,确保夹紧件在螺栓预紧载荷下不致被压溃并满足规定的安全系数。根据强度校核结果选择合适的螺栓材质及表面处理要求,校核结果见表4。

表4 螺栓及被夹紧件强度校核结果

1.4 螺栓、螺母材质选择

根据1.3节强度校核结果,螺栓、螺母材质选取一般中碳合金钢加调质处理即可满足要求,但还应考虑螺栓、螺母的实际工况条件、环境条件。从工况条件来看,螺栓、螺母材质必须耐高温,从有限元分析结果看,需至少能耐270℃高温且使螺栓在270℃高温下不因屈服强度不够而发生塑性变形,从而使残余预紧载荷减小,不因抗拉强度不够而发生断裂。从环境条件来看,螺栓、螺母长期暴露在雨、雪、酸、碱、盐等复杂的空气环境中,螺栓、螺母应具备防腐蚀能力。综合制动盘温升达到623℃,选取螺栓、螺母材质为GH2132,GH2132在650℃以下具有较高的屈服强度和持久、蠕变强度,并且具有较好的加工塑性和满意的焊接性能,适合制造在650℃以下长期工作的高温承力部件。

考虑到零部件的防腐能力,需对螺栓、螺母进行表面处理,表面处理的原则为防腐、能得到稳定且较低的扭矩系数、成本可控。

螺栓在涂抹润滑脂后可得到较低且更为稳定的扭矩系数。采用达克罗表面处理方式较发黑、磷化处理得到的扭矩系数总体较低,但达克罗处理耐腐蚀性能较发黑、磷化处理更强,因此螺栓、螺母表面采取达克罗处理,螺栓紧固时在螺纹段涂抹润滑脂[10-11]。

2 试验验证

取12组螺栓模拟产品实际工作情况,施加18 N·m预紧扭矩,实测制动盘端面跳动值0.2 mm,在1∶1制动动力试验台上按照《1∶1制动动力试验大纲》进行台架试验。螺栓拧紧力矩及试验后拧松力矩见表5。

表5 螺栓拧紧力矩及试验后拧松力矩 N·m

试验后螺栓未发生松动,试验合格。力矩施加及拧松均采用数显式智能扳手,精确到0.1 N·m,防松标记未发生错位。

3 结论

本文首先根据轮装制动盘工作原理及结构特点详细分析了高强度螺栓连接结构设计中受力分析、强度校核、材质选择三方面中的关键点。然后根据VDI 2230-1:2015标准,详细给出了某型轮装制动盘高强度螺栓连接结构设计的计算过程及思路,得出了高强度螺栓最终的预紧载荷、强度校核、材质选择结果。最后通过1∶1台架试验验证了高强度螺栓连接结构设计计算的准确性。结果表明,本文提出的轮装制动盘高强度螺栓连接结构设计计算思路可为制动盘或其他机械装置的高强度螺栓连接结构设计计算提供有效的指导和依据。