玻璃纤维生产工艺技术优化与效益分析

2023-10-27杜培刚王玉琪

*杜培刚 王玉琪

(山东玻纤集团股份有限公司 山东 276000)

引言

玻璃纤维作为一种多功能材料,在建筑、航空航天、汽车工业、电子设备、环境保护等领域中发挥着至关重要的作用。随着技术和市场的不断发展,制造商不断面临着提高竞争力、降低成本和改善质量的压力,为了应对这些挑战,玻璃纤维生产工艺技术的优化已成为一项迫切的任务[1]。玻璃纤维的生产工艺涉及多个关键工序,包括拉丝、捻线、准备、织造和后处理,工序之间的协调和优化可以显著影响产品的性能和成本。所以,本文将深入研究每个工序,并探讨如何利用最新的技术和方法来改进,从而实现提高生产效率、降低能源消耗、减少废弃物产生、改善产品质量等效果。

1.玻璃纤维生产工艺技术优化要点

(1)拉丝工序优化

拉丝工序是玻璃纤维生产中至关重要的步骤,直接影响到最终纤维的物理性质、机械性能和生产效率。拉丝工序的首要任务是将原料的玻璃混合料在池窑中高温熔化成玻璃液,在这个阶段,温度、时间和熔化过程的控制非常关键。优化熔化过程可以通过采用先进的电阻加热、感应加热或燃烧加热技术,以实现更高的能源效率和温度均匀性。此外,要注意控制玻璃液的化学成分,以确保最终的玻璃纤维具有所需的化学稳定性。在熔化完成后,玻璃液通过拉丝装置拉制成细纤维,拉丝装置通常包括拉丝机、模块和冷却系统。优化拉丝工序需要仔细控制拉丝速度、温度梯度和拉伸力,先进的拉丝机设计和材料选择可以改善拉丝的均匀性和稳定性,减少纤维断裂和污染。玻璃纤维的直径对其性能影响较深,优化拉丝速度和材料供应率可以实现一致的纤维直径,从而提高产品质量。使用先进的拉丝机控制系统,可以在生产过程中实时监测和调整纤维直径,以确保其在规定范围内。比如,通过采用可调节的拉丝速度,可以根据产品要求轻松调整纤维的直径。同时,使用高精度的拉丝机构,如电子测量系统,可以实时监测并调整拉丝过程中的直径,确保其始终在规定的范围内。

(2)捻线工序优化

捻线工序在玻璃纤维生产中会直接影响到最终纤维产品的机械性能和工艺稳定性,其中原丝经过初捻机的处理,需要实现单股低捻的特性,以便后续的织造工序的加工,而后需要精确控制初捻机的参数,包括捻度、张力、卷绕速度等,以确保所获得的成品纱具有所需的低捻特性。同时,捻线工序还需要考虑纱线的均匀性和稳定性,在电子布等高要求的应用中,纱线的均匀性对产品质量至关重要,优化捻线工序可以通过控制原丝的拉丝工艺参数、纺纱机的速度和张力等方面来实现[2]。此外,适当的润滑和加工条件也对纱线的均匀性有重要影响。同时,捻线工序的优化还需要考虑纱线的成品率和废品率,高效的初捻机和质量控制系统可以降低废品率,提高生产效率。同时,定期的维护和设备监测也是确保工艺稳定性和产品一致性的关键因素。

(3)准备工序优化

①整经

整经主要任务是将捻线工序制成的纺织纱制成经轴。首先,整经的张力控制是至关重要的,张力的不均匀分布可能导致纱线断裂或织造时的问题。因此,使用先进的整经机和张力传感器,以确保纱线在整经过程中保持适当的张力均匀性。其次,整经过程中的卷绕速度和张力需要精确控制,以确保经轴的形成。采用自动化控制系统可以提高整经的一致性和效率,同时减少操作人员的依赖性。比如,可使用先进的整经机配备高精度的张力传感器和控制系统,实时监测纱线的张力,并根据需要自动调整。如果某一段纱线的张力较低,控制系统可以自动增加张力,以保持整经过程中的一致性。

②浆纱

浆纱包括将纱线并轴制成织轴,并对其进行浸渍处理,以提高纱线的强度和润滑性。首先,浆纱过程中的浸渍液配方和浸渍时间需要经过精确的控制,可以通过控制浆液浓度、浸渍辊的速度和温度来实现,以确保纱线充分浸渍,并获得所需的性能。其次,浆纱工序需要考虑纱线的润滑性。适当的润滑剂选择和浸渍过程的控制可以减少纱线之间的摩擦,从而降低纱线的磨损和断裂率。

③穿综筘

穿综筘的主要任务是为织造工序做好一切准备,确保织轴可以无缝地进入织机。优化穿综筘包括以下关键方面:第一,穿综筘需要考虑织轴的尺寸和形状,准确测量和调整织轴的参数是确保织轴顺利穿过织机的关键步骤[3]。第二,穿综筘需要进行细致的检查和清洁,以确保织轴上没有残留的污垢或异物,可以通过采用高效的清洗设备和视觉检测系统来实现。

(4)织造工序优化

织造工序在玻璃纤维生产中占有重要地位,其优化对最终产品的性能、效率和可持续性具有直接影响,主要采用喷气织机作为织造设备,通过五大运动步骤(开口、引纬、打纬、卷取和送经)将经纬纱织造成电子布,以满足工艺要求。

织造工序的首要任务是选择合适的织机设备和技术,采用喷气织机作为织机设备的选择是为了提高织造效率和织品质量。优化设备的选择需要考虑织物密度、纱线粗细、织机速度等多个因素,以确保满足产品规格和工艺要求。其次,为了实现高质量的织品,需要精确控制这些运动参数。例如,开口和引纬阶段需要确保纬纱的均匀引入,打纬阶段需要控制纱线的紧张度和打纬力度,以避免纬线断裂。卷取和送经阶段需要协调,以确保织物的均匀卷取和输送[4]。织造工序的成功还依赖于选材和纱线管理,选择合适的玻璃纤维纱线和涂覆材料是确保织品性能的关键因素,纱线的粗细、强度和涂覆剂的性质都会影响最终产品的质量。因此,织造工序需要定期检查和维护纱线供应系统,以确保纱线的一致性和质量。

(5)后处理工序优化

处理工序在玻璃纤维生产中是不可或缺的,能够显著改善玻璃纤维及其制品的性能,特别是针对一些弱点,如不耐折、不耐磨、硬挺、难定型等问题。

①连续热处理

连续热处理的主要目的是改善玻璃纤维的物理性质,如柔软性、耐折性和定型性。在连续热处理中,玻璃纤维织物通过高温加热,以减少单根纤维之间的摩擦系数,提高织物的柔软性。此外,连续热处理还能够改善纤维的定型性,使织物更容易塑形。优化连续热处理的关键在于精确控制温度、时间和张力,以确保所得到的织物具有所需的性能。首先,要考虑的是温度控制。工艺师们需要仔细选择适当的温度范围,通常在纤维的软化温度以上但未达到其熔点,这样可以确保在不损害纤维结构的情况下实现所需的改性效果。例如,在玻璃纤维制备中,通常会将织物暴露在高温区域,温度可能在1000℃左右,使纤维达到所需的软化程度。此时,织物中的纤维会变得柔软,摩擦系数降低,使其更适合用于复杂的应用,如电子布、建筑材料或复合材料。其次,连续热处理还需要考虑时间参数。在高温环境下,织物需要在一定的时间内暴露在热源中,以确保纤维充分软化和改性,时间取决于温度和所需的改性程度。较高的温度通常需要更短的处理时间,而较低的温度则需要更长的时间。通过仔细调整温度和处理时间,可以实现对织物性能的精确控制。在实际应用中,连续热处理可以采用不同的方法,例如,通过传送带将织物传送至加热区域,或者通过使用热辊或热气流来暴露织物,方法的选择取决于生产工艺和设备可用性。

②分批热处理

分批热处理的目的是进一步改善玻璃纤维的柔软性和定型性。分批热处理通过将织物分成若干小段,然后分别进行加热处理,以确保每个部分都受到充分的热处理,可以有效地减少织物中的硬挺部分,提高整体柔软性。分批热处理的优化需要考虑温度梯度、加热时间和张力的控制,以实现最佳的效果。具体来讲,首先,需要精确控制温度梯度。不同的织物部分需要不同的温度,通常从高温逐渐降至低温,有助于减少硬挺部分的热处理,同时确保整个织物都经历了适当的温度区间。例如,在制备电子布时,温度梯度的控制非常关键,高温区域可以软化织物中的硬挺部分,而较低温度区域可以确保整体织物的柔软性。其次,分批热处理需要考虑每个织物部分的加热时间,不同部分的加热时间取决于其所处位置和所需的改性程度。通常硬挺部分需要更长时间的加热,以确保其充分软化。通过仔细调整加热时间,可以实现对织物性能的精确控制。分批热处理通常采用热辊或类似的加热设备来实现,此类设备可以将织物传送至不同温度区域,并确保每个部分都经历了所需的温度和时间条件。

③表面化学处理

表面化学处理旨在改善玻璃纤维的表面性质,如润滑性和附着性。在这一步骤中,玻璃纤维织物通常会经过表面涂覆或浸渍处理,以增加纤维的润滑性,减少纤维之间的摩擦系数,不仅有助于提高织物的柔软性,还有助于减少纤维之间的磨损和损伤。此外,表面化学处理还可以改善织物与其他材料的附着性,使其更容易在制造过程中与其他部件粘合或包覆。优化表面化学处理需要选择合适的涂覆剂或浸渍液,以满足特定的应用需求,并确保均匀涂覆或浸渍。

2.玻璃纤维生产工艺技术优化的效益分析

通过一系列技术改造,对改造前后的燃辅料成本、能耗、产量和质量进行对比分析。

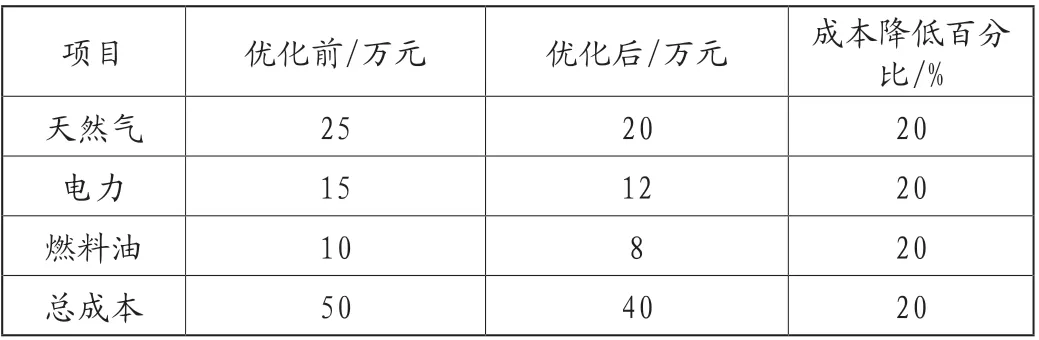

(1)燃辅料成本分析

通过工艺技术优化,可以降低燃辅料成本,提高生产效率。燃辅料成本总计降低了20%。这一降低在生产规模较大的情况下,将对企业的经济效益产生显著影响,具体如表1所示。

表1 燃辅料成本改造前后对比

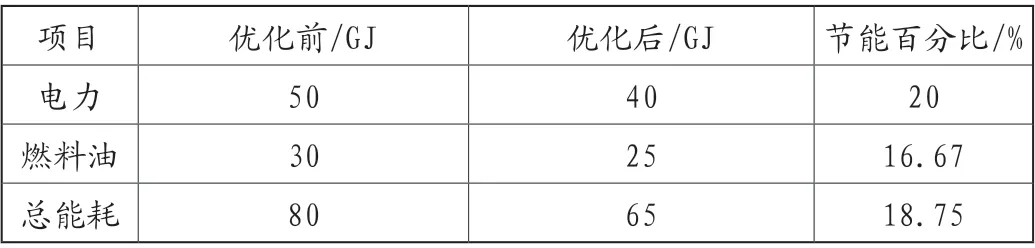

(2)节能降耗分析

工艺技术的优化也带来了节能降耗的显著效益,优化工艺技术使能源消耗降低了18.75%,不仅减少了能源支出,还有助于降低对环境的不良影响,如表2所示。

表2 节能降耗改造前后对比

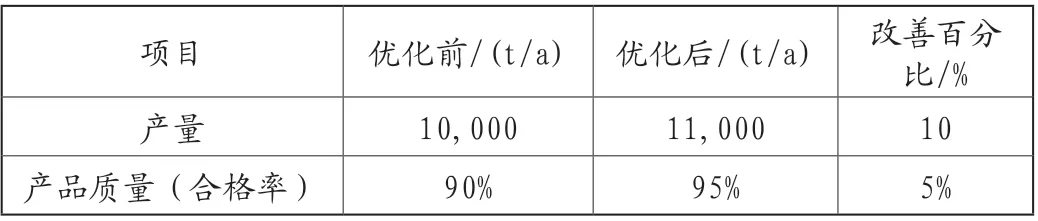

(3)产量和质量分析

工艺技术的优化对产量和质量也产生了显著的影响,通过工艺技术的优化,产量提高了10%,同时产品质量的合格率提高了5%,不仅增加了产品供应量,还减少了废品率,提高了客户满意度,如表3所示。

表3 产量和质量前后对比

3.结束语

综上所述,通过对拉丝工序、捻线工序、准备工序、织造工序和后处理工序的详细讨论,揭示了每个工序中的关键优化要点,以及如何通过这些优化措施来提高生产效率、降低成本、提高产品质量,并减少对环境的不良影响。当然,工艺技术的优化是一个持续的过程,需要不断的研究和改进。随着技术的不断发展和市场需求的变化,需要不断寻求更有效的方法来提高生产效率、降低环境影响,并满足客户的需求。