复杂多工况条件下火炮射击稳定性仿真分析

2023-10-26杨玉良孙也尊赵佳俊

杨玉良,孙也尊,赵佳俊

(1.陆军工程大学石家庄校区,石家庄 050003;2.解放军32382 部队,北京 100071;3.中北大学,太原 030051)

0 引言

火炮鉴定定型试验时,通常会在不同射角、方向角、路面类型等工况条件下开展射击,但由于实弹射击试验存在费用高、周期长等问题,使得试验考核不充分,一定程度上影响了装备性能的验证效果,导致装备列装后仍会出现不少问题。

为提升火炮性能分析效果,在火炮靶场试验考核的基础上,可采用动力学仿真分析的方式。如文献[1-4]分别针对车载火炮、两栖火炮、履带式自行火炮、坦克炮等,开展了射击过程动态特性仿真研究。

本文采用三维建模软件Pro/E 和动力学仿真软件ADAMS,建立了某型自行火炮的虚拟样机仿真模型,然后仿真分析了火炮在纵向(不同射角)、横向(不同方向角)、不同软土路面工况条件下的射击动态特性,为装备性能考核提供了重要依据。

1 火炮虚拟样机模型的建立

1.1 实体模型的建立

某型履带式自行火炮系统主要由火力系统、火控系统、底盘系统、电气系统等组成。为便于分析火炮射击时振动情况,重点对火力系统和底盘系统进行建模及仿真分析。

针对考虑到其零部件几何外形复杂,选用三维建模软件Pro/E 依照设计图纸完成实体建模;然后通过专用无缝接口模块Mechanism/Pro,将Pro/E 中的模型导入到ADAMS 软件中;对于一些结构复杂的部件,在Pro/E 软件中将这些部件转化为中间格式Parasolid 文件,再导入到ADAMS 软件中。根据火炮系统各组件的连接关系,对实体模型添加各种约束。底盘系统建模时,火炮依靠其重力和履带板与地面相互作用保持稳定,由于履带板数量多,因此,对履带系统的处理成为建模的关键。火炮总体拓扑关系如图1 所示。

图中,H0表示接触,H1表示旋转副,H2表示履带板间场力关系,H3表示移动副,H4表示固定副,H5表示座圈与炮塔间的阻尼器。全局坐标系原点为ADAMS 软件缺省坐标系原点。X0轴垂直炮口沿炮膛轴向向外,Z0轴为车体竖直向上方向,Y0轴由右手规则确定。

1.2 力学模型的建立

火炮射击时所受载荷主要包括:炮膛合力、复进机力、制退机力、底盘系统接触力。根据各力学模型,编译相应函数表达式,施加到火炮虚拟样机模型中。

1)炮膛合力

炮膛合力Fpt的计算公式[5]为

式中,φ 为次要功系数;ω 为装药质量;q 为弹丸质量;S 为炮膛截面积;p 为膛内火药气体平均压力;χ为炮口制退器的冲量特征量;Fg为弹丸出炮口瞬间的炮膛合力;b 为火药气体的时间常数;tg、tk分别为弹丸飞离炮口瞬间的时刻和后效期结束时刻。

2)复进机力

复进机力Ff的计算公式为

式中,Af为复进机活塞的工作面积;pf为复进机内气体压力;pf0代表气体初始压力;V 为某一时刻复进机内气体的容积;V0代表气体初始容积;n 为多变指数,由复进机散热条件和活塞运动速度决定。

3)驻退机液压阻力

式中,K1、K2分别为主流和支流阻力系数;ρ 为制退液密度;A0为后坐时活塞工作面积;Afj为复进制动器工作面积;Ap为驻退机节制环孔面积;ax为流液孔面积为后坐速度;Ω1为支流最小截面积。

4)底盘系统接触力

底盘系统的接触力模型包括履带板挂胶面与地面的接触,主动轮、张紧轮、负重轮、托带轮与履带板的接触,ADAMS 中描述接触力时主要采用碰撞函数模型和摩擦模型[6]。

碰撞函数模型中,法向接触力Fn为

式中,k 为接触物体刚度;g 为接触物体渗透量;e 为非线性指数;c 为阻尼系数。

摩擦模型中,切向摩擦力f 为

式中,sign()表示符号函数;v 为滑移速度;vs、vd分别为静摩擦和动摩擦的临界速度;μs、μd则分别为静摩擦系数和动摩擦系数。

对于硬土地面,履带板与地面间的法向接触力使用碰撞函数模型;对于软土地面,法向接触力采用Bekker 模型:

式中,p 为土壤对履带板的压强;kc为土壤附着特性模量;b 为履带板短边的尺寸长度;kφ为土壤摩擦特性模量;z 为土壤下沉量;n 为土壤指数。

1.3 虚拟样机模型验证

所建虚拟样机模型如图2 所示。

图2 火炮虚拟样机模型Fig.2 Virtual prototype model of gun

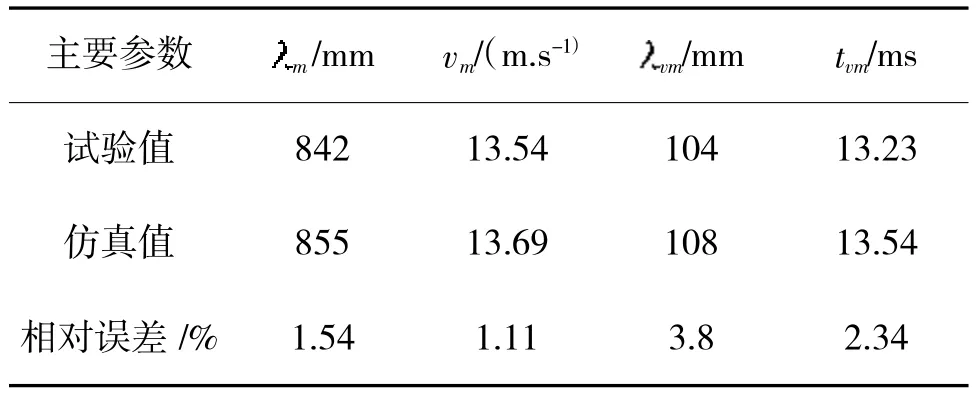

采用射击试验数据对所建虚拟样机模型进行验证,关键参数主要包含最大后坐位移m、最大后坐速度vm、最大后坐速度对应的位移vm和时间tvm,对比情况如表1 所示。

表1 后坐数据对比Table 1 Comparison of recoil data

由表1 可看出,试验数据与仿真数据的相对误差不超过5%,说明所建虚拟样机能够较好地反映火炮实际射击时的动力学特性,可认为所建火炮虚拟样机参数设置合理。

2 火炮射击动态特性仿真分析

2.1 复杂多工况条件设定

为全面分析火炮装备在实战复杂条件下射击的动态特性,设定不同工况条件开展仿真分析,如表2 所示。

表2 复杂多工况条件Table 2 Complicated multi-conditions

基于所建动力学仿真模型,主要开展射击稳定性分析,稳定性对火炮的射击精度、射速、可靠性有着重要影响,是火炮设计人员非常关心的动态特性参数[7-8]。针对火炮射击稳定性,主要研究车体横向和纵向的相关振动参数,分析其是否在允许范围内,以及能否在规定时间内恢复正常射击位置[9]。

2.2 纵向(不同射角)射击稳定性分析

开展火炮纵向射击动力学仿真时,火炮高低角分别设定为0°、20°、40°、60°,不同高低角下车体振动特性曲线如图3 所示。

图3 纵向射击车体振动特性曲线Fig.3 Vibration characteristic curves of hull on longitudinal firing condition

从纵向射击车体振动特性曲线得到以下结论:

1)车体的横向位移与纵向位移随高低角的增加而不断增大,相比横向位移的变化幅度来说,纵向位移的变化更为明显,这与纵向射击时火炮的后坐力方向有关;高低角为60°时,横向位移的变化幅值为0.047 m,纵向位移的变化幅值为0.083 m。

2)车体横滚角随高低角的增加而不断增大,纵摇角随高低角的增加而不断减小,这与高低角对后坐力臂及翻转力矩的影响有关。

3)在较大高低角射击时,虽然横向位移和纵向位移有所增大,但均在安全范围内;而在较小高低角射击时,车体纵摇角会有所增大,影响火炮射击时的稳定性。

2.3 横向(不同方向角)射击动力学仿真

开展火炮横向射击动力学仿真时,火炮方向角分别设定为0°、30°、60°、90°,不同方向角下车体振动特性曲线如图4 所示。

图4 横向射击车体振动特性曲线Fig.4 Vibration characteristic curves of the hull on lateral firing condition

从横向射击车体振动特性曲线得到以下结论:

1)车体的横向位移与纵向位移随方向角的增加而不断增大,横向位移变化幅度更为明显,这与后坐力在水平和垂直方向上的分力不同相关;方向角为90°时,横向位移的变化幅值为0.13 m,纵向位移的变化幅值为0.095 m。

2)车体横滚角随方向角的增加而不断增大,车体纵摇角随方向角的增加而不断减小,同样与后坐力的分力影响有关。

3)在较大方向角射击时,横向位移变化非常明显,且车体横滚角较大,发生了明显的右倾现象;相比于较小方向角射击,大方向角射击对射击稳定性的影响更大。

2.4 软土地面射击动力学仿真

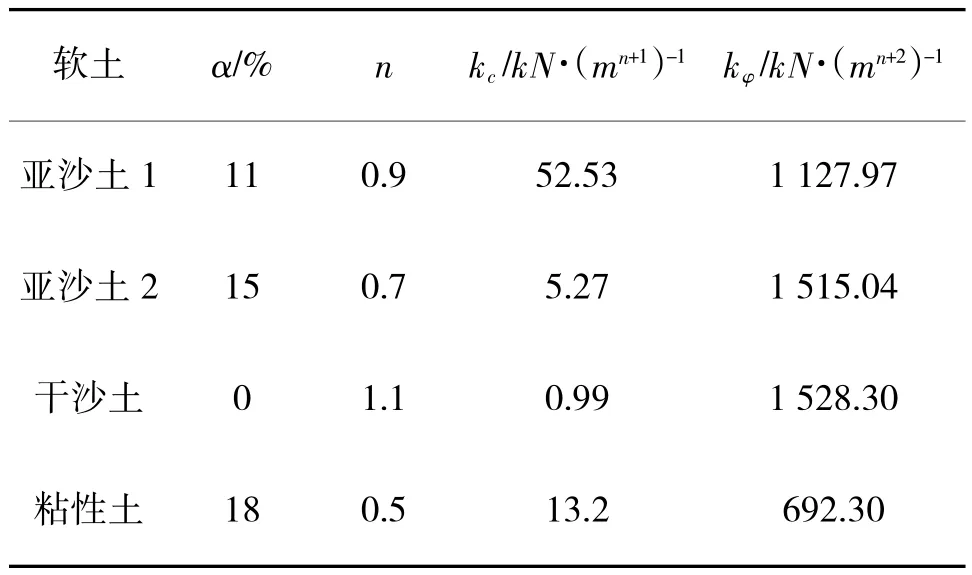

不同软土地面土壤参数也不同,参考相关文献的土壤参数[6,10],如表3 所示。

表3 土壤参数Table 3 Soil parameters

表中,α 为土壤质量分数;n 为土壤指数;kc为土壤附着特性模量;kφ为土壤摩擦特性模量。开展火炮软土地面射击动力学仿真时,火炮的高低角和方向角均调整为0°,不同软土路面下车体振动特性曲线如图5 所示。

图5 软土地面射击车体振动特性曲线Fig.5 Vibration characteristic curves of the hull on soft soil firing condition

从软土地面射击车体振动特性曲线得到以下结论:

1)在亚沙土2 和粘性土中射击时,车体的横向位移、纵向位移、横滚角和纵摇角的变化幅度均较小,在干沙土中均变化较大,说明土壤类型对火炮射击稳定性具有一定影响。

2)在软土地面进行射击时,应尽量选择亚沙土2 与粘性土在这两种土壤中,可以充分保证火炮射击时的稳定性。

3 结论

以某履带式自行火炮为研究对象,基于ADAMS软件,结合拓扑关系及力学模型,建立了动力学仿真模型,进行了复杂多工况条件下的射击过程动力学仿真分析。

仿真结果表明火炮高低角、方向角和地面土壤类别均对火炮的射击动态特性产生一定影响,并得出其影响规律。为保证射击稳定性,射击时应优选纵向大高低角、横向小方向角、粘性土质地面等工况条件。仿真结果将对火炮在不同工况下的射击试验性能分析提供理论依据和方法参考。