对数螺旋线满装圆柱滚子轴承极限转速试验研究

2023-10-26李延福曾景华许水电

李延福,许 涛,曾景华,许水电

(1.厦门大学产业研究院,福建厦门 361005;2.传孚科技(厦门)有限公司,福建厦门 361101)

0 引言

对数螺旋线[1-2]在自然界中广泛存在,如鹦鹉螺、蜘蛛网、台风以及星球运行轨迹等。借助对数螺旋线的性质,将其应用于传动领域,为解决机械工程中的某些关键问题提供新的视角。

滚动轴承是旋转机械的关键支撑件,主要由内圈、滚动体、保持架和外圈组成。近年来,随着风力发电、航空航天以及无人机技术的发展,对轴承的尺寸、重量以及转速要求越来越高[3-5]。然而,高速轴承打滑以及保持架易断裂失效问题始终是限制轴承转速提高的关键影响因素[6-7]。通过结构改良、材料改性以及改变润滑方式等可以提升轴承的传动性能。例如,张家铭等[8]通过正交试验得到了轴承的最佳设计参数,降低了轴承发生打滑蹭伤、磨损失效的概率;谢兴会等[9]设计了一种双列剖分圆柱滚子轴承,提高了轴承承载能力;姚齐水等[10]提出了一种弹性复合圆柱滚子轴承,降低了轴承服役状态下接触应力以及表面磨损。以上研究极大地促进了高性能轴承的开发,但在目前的轴承结构中,滚动体与保持架、沟道之间的滚/滑摩擦形式没有改变,始终无法显著提升轴承的极限转速以及服役性能。因此,应用新的技术原理开发新结构的高品质轴承仍然十分重要。

本课题组受自然界中对数螺旋线启发,提出一种基于对数螺旋线的满装圆柱滚子轴承新结构。提出在轴承内圈外表面、外圈内表面的截面采用对数螺旋线曲面来改变滚动体与滚道接触状态的原理,去掉保持架,提高轴承承载能力,达到轻量化设计的目的。虽然目前有文献报道无保持架轴承[11-14],但该类轴承由于滚动体容易失去自锁而发生严重的打滑,仅应用于低速领域,对于高转速的无保持架轴承的研究相对较少。

极限转速是反映滚动轴承性能的重要指标,是指轴承所能达到的最高转速。轴承转速若无限制提高,会引起轴承温升加剧,影响轴承的正常使用[15-16]。对数螺旋线满装圆柱滚子轴承是一种新轴承,其极限转速尚不明确。目前滚动轴承极限转速的设定多依靠经验公式求得。由于受到诸多参数的影响,其计算结果往往与其真实值有较大差异。

本文研究的重点在于探讨对数螺旋线无保持架轴承的极限转速,为后续轴承的实际工程应用提供指导。

1 新型满装对数螺旋线圆柱滚子轴承设计原理

1.1 对数螺旋线性质

对数螺旋线是自然界中普遍存在的一条曲线,如图1 所示。1638 年,数学家笛卡尔首次发现并数学描述了对数螺旋线,将动点运动方向与极径保持恒定角度的曲线,称为对数螺旋线。后来,许多学者对对数螺旋线的性质进行了大量的研究,为对数螺旋线的进一步应用奠定了理论基础。

图1 自然界中的对数螺旋线

在极坐标中,对数螺旋线的矢量方程为:

其中,β 为螺旋角,eiθ为单位矢量,ρ0为初始极半径。

根据图2 对数螺旋线的几何及自身特性,得出该曲线具有如下性质:

图2 对数螺旋线几何性质

(1)定角特性:同一条对数螺旋线上各点的螺旋角处处相等。

(2)保形特性:对数螺旋线的渐屈线、渐伸线和垂迹线均为对数螺旋线。

(3)渐变特性:随着极角的增加,对数螺旋线的曲率半径逐渐增大。

综合分析可知,对数螺旋线曲线简单,几何特性较好。将轴承内圈外表面、外圈内表面截面曲线设计成对数螺旋线,优势有:一是可以利用其曲率半径增大特性,提高轴承的承载能力;二是可以利用定角特性,将滚道内的滚动体运动位置限定在一定范围内,防止相邻滚动体发生碰磨现象,导致轴承失效。

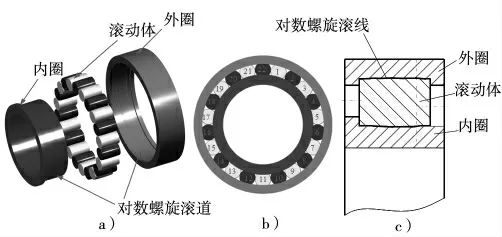

1.2 轴承结构

传统轴承主要由外圈、内圈、滚动体以及保持架组成。由于滚动体与滚道之间为滚滑接触,相邻滚动体间的转速不同,频繁与保持架发生碰撞,保持架容易失效,造成轴承卡死或损坏,这种情况在高速工况下尤其严重。与传统轴承不同,新型对数螺旋线轴承为无保持架结构,因而避免了保持架失效带来的一系列问题。其次,内外圈滚道截面设计为对数螺旋线,利用滚道与滚动体之间的几何限制实现滚动体的纯滚动,降低了高转速下的轴承发热问题,增加了滚动体数量,理论上提高了轴承的承载能力(图3)。

图3 对数螺旋线无保持架轴承装配图

对数螺旋线轴承的工作原理:①通过控制滚道内对数螺旋线参数以及轴承游隙,使得滚动体与轴承内、外圈滚道上的几何型线形成摩擦自锁效应,限定滚动体在滚道内的空间位置,防止滚动体发生碰撞;②运转时,各滚动体因离心力作用向外扩散,在滚道、游隙的共同作用下,滚动体在滚道内进行同向转动的近纯滚动,保证滚道内全部滚动体同步滚动,从而防止相邻滚动体间的碰磨问题,保证轴承的正常运转。

2 轴承极限转速试验

2.1 方案设计

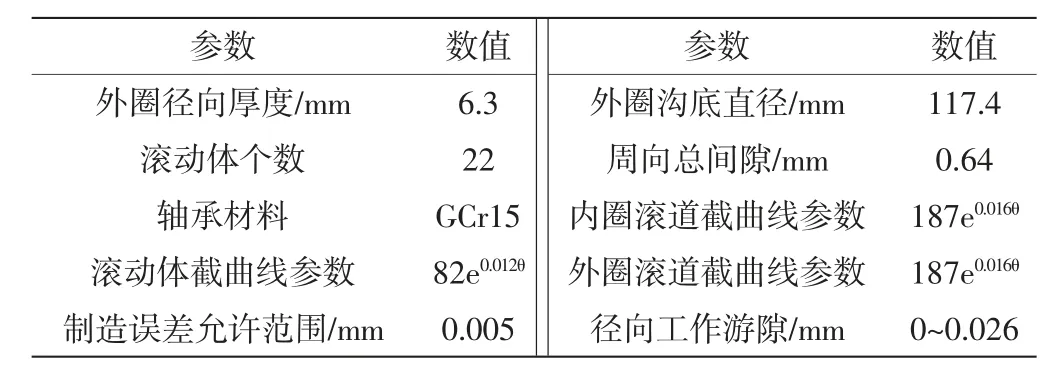

与传统轴承加工方法相似,区别在于内外圈滚道的加工需要额外增加一道对数螺旋线型面的磨削。按表1 中的设计参数,加工出新型对数螺旋线无保持架轴承试验件(图4)。

表1 新型对数螺旋线无保持架轴承结构参数

图4 轴承样件

对数螺旋线无保持架轴承的极限转速试验步骤如下:

(1)如图5、图6 所示,将试验件装入试验设备中,每次装机4 套样品。

图6 极限转速试验机

(2)试验条件为径向载荷Fr=20.46 kN(=0.100),试验转速n=6600 r/min(100%极限转速),采用定时截尾试验法,截尾时间T=24 h。

(3)试验过程中,由工控机实时采集试验载荷、试验转速等试验数据,并定时记录存盘。

(4)试验达到24 h 或发生轴承样品失效则停止试验。

测试设备:BLT-M2C 型轴承寿命试验机(图7)。

图7 BLT-M2C 型轴承寿命试验机

测试仪器:D924 型轴承内径测量仪、D914 型轴承外径测量仪、XCR20 型粗糙度轮廓仪。

评价标准:参考刘泽九主编的《滚动轴承应用手册(第3版)》,基于对数螺旋线的高性能圆柱滚子轴承在径向载荷Fr=20.46 kN(=0.100),试验转速n=6600 r/min 条件下,运行24 h 不失效即通过测试。

2.2 试验结果讨论

为了获得轴承的真实极限转速,采用轴承外圈温度为判断依据进行极限转速试验,即在满足其他条件的前提下,得到轴承外圈温度达到某一设定温度时轴承所对应的最高转速。然而,在试验最初阶段很难判断轴承外圈升至设定温度范围时轴承对应的转速。因此,本文采用梯度增加转速的方法进行试验,当轴承外圈温度保持不变时,保持对应的转速进行试验,并开始记录轴承的工作时间。

图8 显示主轴转速为6600 r/min,对数螺旋线无保持架轴承外圈温度随主轴转速的变化规律。当主轴转速低于6600 r/min 时,轴承外圈温度持续增长。当主轴转速稳定在6600 r/min 时,轴承持续工作24 h,位于工装夹具两侧的轴承外圈温度基本保持稳定,且两端的轴承平均工作温度为83±1 ℃。这表明,新型对数螺旋线无保持架轴承在83 ℃下的极限转速为6600 r/min。

图8 极限转速试验结果

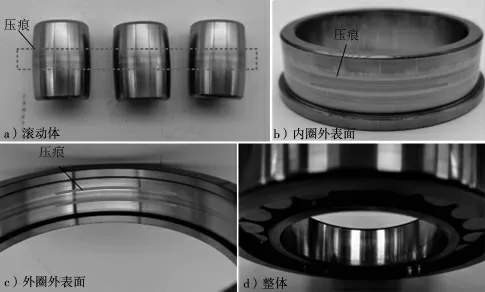

另外,为了进一步考察轴承的接触机制,对试验后的轴承进行拆卸,得到轴承内外圈以及滚动体工作后的压痕(图9)。滚动体上的接触带呈现明显的细带状压痕,轴承内圈外表面、外圈内表面的接触带也具有明显的带状压痕。各滚动体上的压痕宽度基本保持一致,表明滚动体在运转过程中都起到分担负载的作用。此外,轴承内外圈滚道上,压痕宽度及颜色深度也基本保持一致,接触带以外的滚道表面无痕迹,表明滚动体在滚道内的运动位置是确定的。对比滚动体和轴承内外圈滚道接触带宽可知,接触带宽基本保持一致,且无滑动引起的烧痕,表明滚动体在滚道内为近纯滚动。

图9 试验后轴承压痕

以上分析可知,新型对数螺旋线无保持架轴承在高转速下仍能保持较低的轴承温度,且滚动体在滚道内为近纯滚动,该轴承能够满足对转速和温度有要求的场合。需要指出的是,对数螺旋线无保持轴承的参数选择至关重要,如螺旋线参数、工作游隙等,未来将开发对数螺旋线无保持轴承参数设计以及结构优化系统。

3 结论

(1)针对传统轴承因保持架与滚动体打滑带来的问题,提出一种新型对数螺旋线无保持架轴承结构,去除保持架结构,增加了滚动体数量,提高了轴承承载能力。

(2)试验结果表明,对数螺旋线满装圆柱滚子轴承在83 ℃下的极限转速为6600 r/min,适合于对转速和工作温度要求严苛的场合。

(3)滚动体与滚道之间的接触机理为近纯滚动,其中,对数螺旋线参数及轴承工作游隙的选择是保证轴承正常运转的关键。本研究成果对无保持架轴承的设计及实际工程应用具有一定的意义。