SCADA 在远程集中监控系统的研发与应用

2023-10-26曹子昆

曹子昆

(中核建中核燃料元件有限公司,四川宜宾 644000)

0 引言

燃料组件零部件热处理是核燃料元件生产的重要工序,用于改善零部件力学性能和加工性能[1]。钎焊在燃料组件中用于有关结构件的焊接,也是核燃料组件制造中不可或缺的重要工艺。因此,真空热处理炉和钎焊炉是核燃料元件生产关键设备之一,承担多种关键零部件的生产任务。目前,在零部件车间不同厂房共分布有多台不同型号的热处理和钎焊炉,每台炉子根据产品热处理工艺的不同,工作时间6~24 h、温度360~1040 ℃。在整个生产过程中,操作人员需要在现场时刻监视设备的运行状况,确保设备安全、稳定运行。由于现场温度较高,操作人员无法长时间进行现场监视,加上多台炉子分布在不同的厂房,因此需要大量的操作人员现场值守。并且整个生产流程过程重复、操作效率低、缺乏信息化管理和数据无保留,因此需要提升设备运行管理水平。

通过对设备情况的分析,决定研发一套远程集中监控系统,对分散在不同厂房操作间内的多台热处理炉进行集中监控,实现设备的集中化、信息化管理和远程操作,为热处理炉提供实时的数据监控服务,保证热处理炉安全、稳定运行,从而确保产品质量稳定和质量安全。同时,集中监控系统有利于提高操作效率,节省人力成本,降低劳动强度。

远程集中监控系统是基于和利时SCADA 系统(Supervisory Control and Data Acquisition,数据采集与监控系统)进行研发的。它是以计算机技术为基础的生产过程控制与调度自动化系统,可以对现场的运行设备进行监视和控制,以实现数据采集、设备控制、测量、参数调节以及各类信号报警等各项功能。作为国产系统,目前广泛应用于国内各个工业领域。

1 真空热处理炉组成分析

热处理岗位共有多台不同型号的热处理炉,炉子的主要组成部分相同,每台炉子的差异主要来自于本体结构和控制系统的不同,因此操作方式也各有差异。每台炉子根据控制功能,进行不同工艺的产品生产。具体结构如图1 所示。

图1 真空热处理炉

真空热处理炉分为如下部分:

(1)炉体加热室:产品热处理的工作区域。

(2)真空系统:用于对炉体内部进行抽真空,以防止金属在热处理过程中发生氧化。

(3)电气控制系统:用于热处理设备的运行控制、数据监控等。

(4)水冷系统:用于保护炉体本体,将加热区域与外界隔离。

(5)快冷系统:用于热处理工序中的冷却环节。

(6)加热系统:提供加热电流,给加热室升温。

2 设计思路

2.1 主要研究对象

电气控制系统是整个设备的核心部分,包括整个设备的逻辑控制、信号采集与显示。因此,远程集中监控系统的数据采集主要源于对电气控制系统的分析,通过电气系统与上位机进行通信连接,实现数据交换,再由SCADA 系统进行组态。

2.2 电气控制系统分析

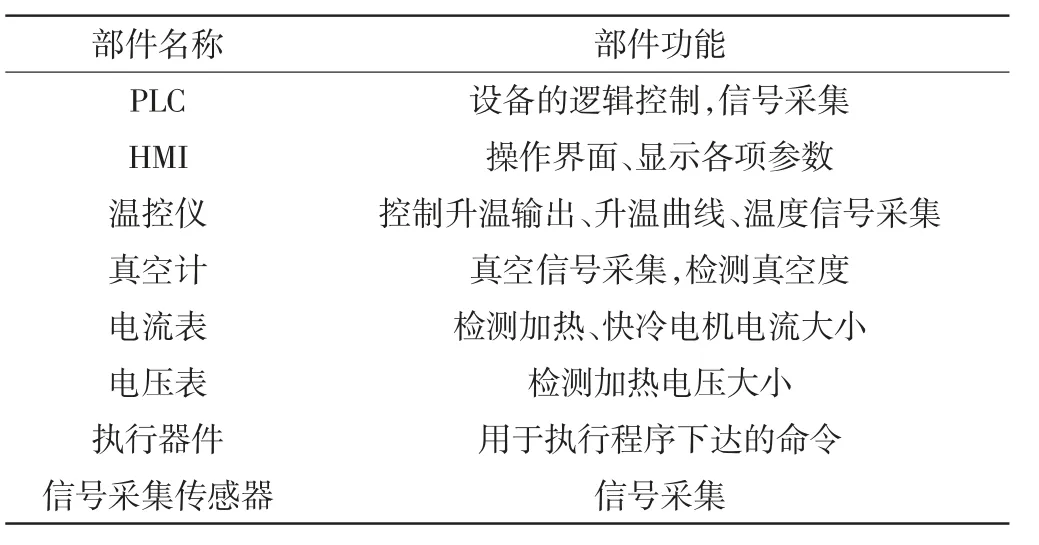

热处理炉设备的电气控制系统主要由PLC(Programmable Logic Controller,可编程逻辑控制器)、HMI(Human Machine Interface,人机界面)、温控仪、真空计、电流电压表、执行器件、各类信号采集传感器组成,其中有3 台炉子未使用HMI。电气控制系统各部件功能如表1 所示。

表1 电气控制系统部件功能

2.3 设计步骤

根据控制系统的组成,结合现有技术,设计步骤如下:

(1)集中监控区的建立。设计装修一个远程集中监控室,炉子的数据将集中采集并保存到监控室,作为整个远程监控系统的数据采集、控制、指挥中心。

(2)通信连接。由上位机与现场各个电子设备(PLC、温控仪、真空计、电流电压表)建立通信连接,从而进行数据交换。

(3)开发远程监控界面。通过软件,对采集的数据进行编程组态,实现画面显示、远程操作等功能。

3 方案实施

3.1 远程集中监控室

集中监控室是进行数据采集、处理、远程操作的控制中心,掌握各台热处理设备的数据,通过监控室统一监管、调度设备。

监控室配置有服务器、工程师站和操作员站(图2)。服务器作为历史数据库后台,用于读取、保存历史数据和操作界面的使用。工程师站作为整个控制系统的设计、调试以及操作界面。操作员站主要用于操作界面的。监控室配置了液晶显示拼接屏,用于现场视频监控,还配有打印机,可进行数据打印。

图2 监控室

3.2 通信

3.2.1 通信协议

现场电子设备支持Modbus 串行通信协议。Modbus 通信协议是一种应用层报文传输协议,包括RTU、ASCII 和TCP,标准的Modbus 协议物理层接口包括RS232、RS485 和以太网[2]。上位机采用TCP 协议,因此上位机可以采用Modbus TCP 通信协议与现场电子设备建立连接。

3.2.2 传输方式

现场设备电子设备种类较多、接口复杂、电缆数量多。设备采用的信号传输方式包括RS232、RS485 和以太网。由于监控室与现场设备距离较远,RS232 方式的最大传输距离只有15 m左右[2],无法直接连接。RS485 方式的远距离传输存在信号干扰问题。

以太网作为目前工业通信传输最为普遍的方式,其特点有防干扰、传输距离远、传输速度快,仅需一根光缆就能传输。而采用RS232/RS485 方式传输的电子设备可以通过串口转网线的方式将数据信号转变为以太网传输,再通过交换机连接,由光纤收发器通过光缆将信号集中传输到远程监控室,实现远距离传输。

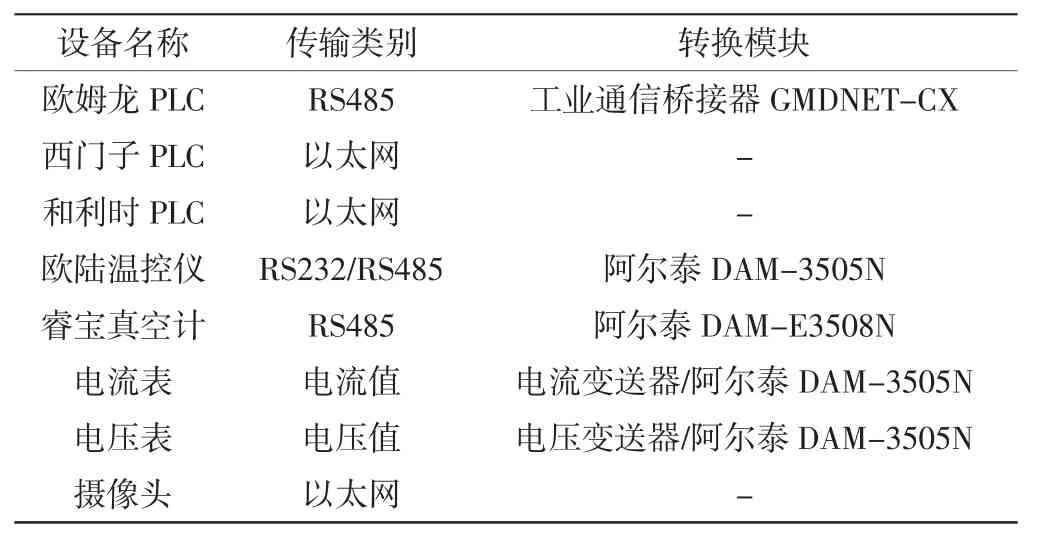

3.2.3 通信方式转换

使用以太网传输需要进行传输转换,由于电子设备种类多,接口复杂,因此采用专业转换模块进行转换,将传输模式统一变为以太网传输模式(表2)。

表2 通信方式转换

由于电流、电压表由于没有通信接口,因此,先通过电流、电压变送器将电流电压值转换为标准4~20 mA 电流信号,再通过阿尔泰转换模块转换实现以太网连接。

3.2.4 通信网络拓扑

将传输模式变为以太网后,进行网络架构设计。通过网络地址就可以查找到对应的电子设备。通信网络拓扑(局部)如图3所示。

图3 通信网络拓扑(局部)

3.2.5 Modbus 地址查看与调用

上位机与电子设备通过Modbus TCP 通信,读取Modbus 地址。不同的电子设备,内部寄存器地址与Modbus 地址存放位置不同,存放的数据类型也不同,需要查看对应的转换模块手册进行对照。也可以通过ModScan32 软件查看Modbus 地址,与现场电子设备的状态显示进行对照。地址调用可通过使用HiaPlantSCADA 组态软件,调取相应的Modbus 地址值进行使用。

3.3 集中监控界面

集中监控界面作为整个监控系统的核心,所有的数据显示以及操作功能都需要集中到界面上。通过使用HiaPlantSCADA 组态软件,对监控界面进行开发。监控界面显示了热处理炉设备的生产工艺流程、状态、参数,具备远程控制功能(图4)。热处理炉的监控界面可以根据需要自由切换。

图4 远程操作界面

3.4 远程监控界面

3.4.1 状态显示功能

操作界面能够显示数字量的开关信号状态,通过组态软件定义采集的Modbus 变量地址,将画面中对应的符号赋予变量值,以颜色、闪烁等变化来显示状态值。

3.4.2 模拟量显示功能

模拟量显示包括设备温度、真空度、电流、电压。温度信号和真空度信号是从温控仪、真空计直接读取的,只需要找到对应的Modbus 地址读取具体数值,并进行单位换算,就可以显示当前的实际值。

电流、电压表的信号需要经过计算才能作为显示使用。电流、电压信号经过变送器后变为标准4~20 mA 电流信号,经过阿尔泰转换模块读取后,放入Modbus 地址中,地址中的读取值为0~65 535,电流表的量程为0~1200 A,由此可以得出电流:

式中,I 为电流显示值,单位为A,Mi为Modbus 测量值。

电压表量程为0~60 V,得出电压:

式中,U 为电压显示值,单位为V,Mu为Modbus 测量值。

计算处理后的值可以直接通过软件组态编辑,作为操作界面显示输出使用。模拟量写入界面如图5 所示。

图5 模拟量写入

3.4.3 趋势查看

通过软件编程,对温度、真空度、电流、电压、水温等模拟量新增加了一个趋势查看功能,这些功能在原有的控制系统中是没有的。趋势查看是对整个数据趋势最直观展示,可以观测到各类模拟量数据的走势,并且能够进行历史查询。对于生产数据的记录,和故障维修诊断,趋势查看效果十分明显。

图6 记录的是一段升温曲线,纵向是温度坐标,横向是时间坐标,坐标值可以设定大小范围,可通过打印机打印。

图6 温度趋势曲线

3.4.4 远程控制

远程控制是通过上位机远程赋予现场电子设备信号、参数值,从而实现远程控制、修改参数等功能。地址写入主要是对PLC 和温控仪,其他电子设备因功能不同无需写入。地址写入功能是通过Modbus TCP 协议改变Modbus 地址值。针对PLC 地址写入,点击每个操作按钮,都会弹出相应的操作框。而温控仪设置了统一的参数修改框。

3.4.5 操作记录

在使用远程集中监控系统进行远程操作时,操作内容、时间、操作人会被记录下来。

3.4.6 报警管理

原有独立设备地控制系统只有少数报警功能,而远程监控系统设置了更多的报警提示功能,增加了冷却水温异常报警、电流电压过大报警、真空报警等,报警功能更全面。并且系统会记录报警的时间、地点、报警内容,以便快速查找、诊断故障(图7)。

图7 报警管理

4 应用效果

(1)通过对现场设备的分析,成功完成对远程监控系统的研发,将真空热处理炉设备集中控制,实现远程实时监控以及控制。并于2022 年6 月,成功运用到生产环节,已记录的完整生产周期数据已达上百次。

(2)相较于原有的独立式操作,操作员可以在更舒适的环境下通过远程监控系统工作,一个操作员就可以完成对热处理炉的实时监控。系统具有丰富详细的报警提示功能,可以更好地提醒操作人员更有针对性的保障设备正常运行。

(3)远程集中监控系统具有更多的数据监控功能,自动化程度大幅提高,能够更加全面地监视设备的运行情况,进而保障产品质量。生产状态数据能够保存,高层管理人员可以随时调取数据,从而展开更全面的工艺分析,也更方便设备调度,对生产效率以及产品质量的提高提供可靠的技术参考。

(4)远程集中监控系统发生故障时,不会直接影响现场设备的运行。而在现场设备发生故障导致无法操作时,可以通过远程集中监控系统远程操作应急处理,做到双重保险。

(5)系统可根据需求后续增加新的功能,为生产线集中监控改造提供了技术经验。

5 结论

使用Modbus TCP 通信协议和以太网通信传输转换,成功将现场多个电子设备的多种数据接口进行统一标准化,实现远距离、防干扰传输,建立上位机与多个电子设备的通信连接,实现数据交换。利用和利时SCADA 系统成功开发远程监控系统,将分散在不同厂房操作区间的热处理炉进行集中管理,实现远程数据监控、参数修改、趋势查看、远程控制、事件管理功能。远程集中监控系统研发成功,并投入生产运行环节。