氧化铂、钛过渡层对铂薄膜温度传感器性能的影响*

2023-10-25吕振杰庞雅文杨伸勇高向向张丛春

吕振杰,庞雅文,杨伸勇,高向向,张丛春

(1.上海交通大学 微纳制造科学与技术国家重点实验室,上海 200240;2.上海交通大学 电子信息与电气工程学院 微纳电子学系,上海 200240)

0 引 言

由于发动机涡轮热端部件工作时温度很高,对其使用寿命和性能会产生重要影响,准确测量温度对于评价其性能具有关键作用。铂(Pt)薄膜电阻[1~6]可以通过原位制备在被测体热端部件上实现实时检测,结合MEMS 技术制备的薄膜电阻线宽可以到达微米(μm)数量级,可以检测出微小区域的温度变化。

由于Pt是惰性金属,Pt薄膜与基底之间不会形成化学键连接,且薄膜与常用基底(镍(Ni)基合金等)之间的材料物理化学性能(如CTE、弹性模量)不匹配,导致Pt薄膜与基底附着力差[5]。另外,由于在高温下使用,温度引起的内应力过高会导致薄膜剥离衬底形成褶皱或直接大面积剥落。

通常在Pt和衬底间加一层过渡层,常用的过渡层材料是铬(Cr)、钛(Ti)、钽(Ta),过渡层与Pt薄膜同为金属,互扩散可以增强薄膜结合力。其中,金属Cr 易氧化,氧化物与 基底形成氧—氧键[6],但金属Cr与Pt 之间的扩散会降低Pt电阻的电导率,温度变化导致的扩散速率不同使得在测温过程中电阻的稳定性降低。Firebaugh S L等人发现降低Ti过渡层厚度能提高Pt 薄膜电阻性能[6]。Alexandra A 等人以氧化铬(Cr2O3)代替Cr 作过渡层制备Pt 薄膜电阻提升了电阻温度系数(temperature coefficient of resistance,TCR)和稳定性,这是因为过渡层中的氧阻碍Cr扩散,但电阻稳定工作温度上限仅为300 ℃[7]。Ti和Ta与Pt高温下形成共熔合金同样有利于提升薄膜附着性[8]。但低于600 ℃时,Ti向Pt层的扩散会导致Pt电阻漂移,增加Pt薄膜电阻值,导致其TCR减小,影响温度测量的准确性[9~14];温度提高至800 ℃时;TCR反而增加。但高于800 ℃时,Ti 作为过渡层对Pt 的影响并没有明确的结论。目前还有以氧化铂(PtxOy)作为过渡层的研究,尽管Pt不易氧化,但可以在O2/Ar混合气氛下通过反应磁控溅射法制备PtxOy[15]。因此,本文采用磁控溅射法制备了以PtxOy和Ti 为过渡层的Pt薄膜温度传感器,将2种过渡层材料的Pt电阻分别在800,900,1 000 ℃下退火。研究了过渡层和不同退火温度对Pt薄膜温度传感器微观形貌与成分、电学性能、结合力和稳定性的影响。

1 实 验

1.1 Pt薄膜电阻制备

Pt薄膜电阻的制备流程如图1 所示,溅射参数如表1所示,Pt薄膜电阻的尺寸和制备好的实物如图2所示。

表1 不同过渡层Pt电阻磁控溅射参数

图1 Pt薄膜电阻温度传感器的制备流程

图2 Pt薄膜电阻温度传感器电阻丝尺寸和实物

1.2 测试与表征方法

Pt电阻的形貌分析采用光学显微镜和场发射扫描电子显微镜(scanning electron microscope,SEM);物象分析采用X射线衍射(X-ray diffraction,XRD),成分分析采用TOFSEM;结合力采用纳米划痕仪测试,垂直载荷加载范围0 ~450 mN;TCR测试在智能恒温油槽中进行;高温稳定性测试在马弗炉中进行。

2 结果与讨论

2.1 退火温度对Pt电阻形貌和成分的影响

1)Ti过渡层形貌

从图3中可以看出,退火前表面较平坦,仅存在制备过程中的缺陷,而退火后表面分布着大量直径在0.1 ~1 μm的颗粒。800 ℃退火的薄膜有明显孔洞(图3(b)),薄膜开始团聚,随着退火温度升高团聚越发严重,1 000 ℃退火后薄膜孔洞尺寸已达1 μm(图3(c)),Ti 渡层的薄膜电阻致密性差,缺陷较多。

图3 过渡层Ti的Pt薄膜电阻退火前和退火2 h后SEM形貌

2)PtxOy渡层形貌与成分

因为退火过程中出现的气泡直径较大,图4 采用光学电镜能更加直观地观察气泡,从图4(b)~(d)中可以看出,PtxOy作过渡层的Pt 薄膜电阻在退火后表面出现许多气泡,这可能是因为在高温下过渡层PtxOy发生了分解。采用统计软件统计图片1/4里的气泡直径。进行频数分布处理,绘制直径与频率分布直方图,假设每个气泡产生与生长符合正态分布,用高斯(Gauss)分布进行曲线拟合,得到如图5所示的气泡直径频率分布直方图及Gauss拟合曲线,未退火样品中最多的气泡直径为2.30 μm 左右(图5(a)),800 ℃时增加到了3.38 μm(图5(b)),而900 ℃退火时继续增加到3.51 μm(图5(c)),1 000 ℃退火时直径增长到3.89 μm(图5(d))。说明随着退火温度增加,气泡直径总体呈现增长趋势。

图4 PtxOy 过渡层的Pt薄膜电阻未退火和退火2 h后光学电镜形貌

图5 Pt薄膜未退火和退火后显微镜图气泡直径与频率分布直方图及Gauss拟合曲线

PtxOy过渡层的沉积态薄膜和不同温度下退火后薄膜XRD图谱如图6 所示,可见与未退火相比退火后薄膜Pt(111)峰相对强度明显增加,表明退火后薄膜结晶度增加。

图6 沉积态和不同温度下退火后Pt/PtxOy 薄膜XRD图谱

采用TOF-SIMS对沉积态薄膜和800 ℃下保温2 h退火后薄膜做深度剖析,检测薄膜3D 成分(如图7)。TOFSIMS刻蚀区域为电阻引脚,刻蚀面积为300 μm ×350 μm(如图8),分析面积为100 μm ×100 μm 如图8(b)黑色矩形框,刻蚀至Al2O3衬底。

图7 对2 种薄膜做深度剖析

图8 电阻薄膜TOF-SIMS深度剖析测试

图7中PtO—表示含有PtO或PtO2,PtO2—离子表示存在PtO2,AlO—离子表示Al2O3衬底。从图7(a)中可以看出,溅射初期存在明显的Pt—峰,580 s后Pt—强度急剧减小到0。PtO2—和PtO—离子在300 ~500 s时间段具有明显的峰值;约450 s后AlO—强度增大,表明溅射至Al2O3衬底。对于沉积态的薄膜,离子强度曲线证明了Pt薄膜与Al2O3衬底之间存在PtxOy过渡层。3D 渲染图像更形象地显示出Pt/PtxOy/Al2O3衬底的三明治结构。退火后薄膜PtO2—和PtO—离子的峰强度及分布宽度如图7(b)所示,与沉积态薄膜明显不同,退火后薄膜的PtO2—和PtO—离子峰强度比沉积态薄膜要低得多,分布宽度也更窄,表明退火后薄膜的PtxOy浓度降低,过渡层更薄,证明了在高温下PtxOy确实会发生分解,验证了前面气泡产生的假设。

2.2 退火温度对Pt电阻电学性能影响

1)不同温度电阻变化率

由图9(左)可见,对Ti过渡层,800 ℃退火后初始电阻增加20.05%,原因是Ti扩散[16]、Ti-Pt合金形成[17]、薄膜团聚和热损耗严重。实际上500 ℃退火后的电阻变化率为+227%,随退火温度增加,电阻变化率一直减小。电阻变化率减小,甚至变为负数,是因为退火导致的重结晶和晶粒增长对电阻的影响随着退火温度升高而变得越来越明显。

图9 Pt/PtxOy 薄膜电阻与Pt/Ti薄膜电阻的电阻变化率与TCR随退火温度变化曲线

2)不同温度电阻TCR

由图9(右)可以看出,随退火温度升高,Pt/PtxOy薄膜和Pt/Ti薄膜TCR均不断增大。随着退火温度升高,Pt/Ti薄膜TCR 增长迅速,1 000 ℃退火后TCR 达3 421 ×10-6/℃,但是低于PtxOy过渡层薄膜的3 434 ×10-6/℃。

2.3 退火温度对薄膜附着性的影响

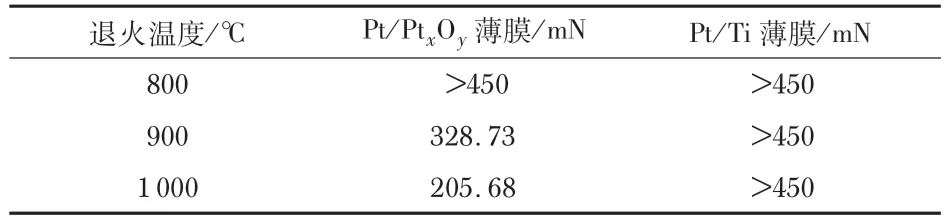

从表2中可以看出,900 ℃和1 000 ℃退火时,Pt/PtxOy薄膜结合力分别下降到328.73 mN 和205.68 mN,Pt/Ti 薄膜依然非常好,这说明Ti 为过渡层的薄膜结合力是优于PtxOy为过渡层的薄膜。结合TOF-SIMS可以知道,退火温度增加,PtxOy分解导致过渡层厚度变薄,PtxOy与基底之间的氧—氧键强度降低,导致结合力下降。

表2 退火温度对薄膜结合力的影响

2.4 退火温度对电阻稳定性影响

1)电阻热循环测试

对于Pt/PtxOy薄膜电阻(图10(a)),900 ℃退火后R-T曲线重复性远远好于1000 ℃退火。900 ℃退火后在整个测试温区曲线重合性均很好;1 000 ℃退火后在低温段重合性较好,而高温段重合性较差。对于 Pt/Ti 薄膜电阻(图10(b)),900 ℃退火后重复性好于1 000 ℃退火。与Pt/PtxOy对比,Pt/Ti薄膜电阻曲线在整个测量温区重复性均不佳。

图10 Pt/PtxOy 薄膜电阻和Pt/Ti薄膜电阻热循环测试

2)电阻循环测试后形貌图

图11 为900 ℃和1 000 ℃退火的2 种薄膜热循环测试后SEM形貌。如图11(a)所示,900 ℃4 次循环测试后出现孔洞;1 000 ℃4 次循环测试后出现薄膜团聚,孔洞密度增大,从图11(a3)中可以看出:1 000 ℃4 次循环测试后薄膜表面分布着一些2 μm 的孔洞以及许多直径在1.5~2 μm的片状颗粒,可能是长大的晶粒。从图11(b1)中可以看出,900 ℃经过4 次循环测试后孔洞非常密集,图11(b2)为1 000 ℃4 次循环测试图,可以看出孔洞变得更加密集,从图11(b3)1 000 ℃退火的Pt/Ti 的放大图中可以看到,孔洞的尺寸在0.5 ~1 μm,以及许多0.5 μm左右的小颗粒镶嵌在表面,这可能是在高温下扩散到表面的Ti的小颗粒。

图11 900 ℃和1 000 ℃退火的2 种薄膜热循环测试后SEM形貌

3 结 论

通过对过渡层(PtxOy、Ti)和不同退火温度(800,900,1 000 ℃)对Pt薄膜微观结构、电阻变化率、TCR、结合力和高温稳定性的影响研究。发现Pt/Ti薄膜电阻值随退火温度先增加后慢慢减小,Pt/PtxOy薄膜电阻值退火后减小,随退火温度增加变化较小。随着退火温度增加,Pt/PtxOy和Pt/Ti薄膜电阻的TCR 均增大,且Pt/PtxOy电阻TCR 始终大于Pt/Ti 薄膜电阻,1 000 ℃退火的Pt/PtxOy薄膜电阻TCR值达到3 434 ×10-6/℃。在高温循环测试中,Pt/PtxOy薄膜电阻的R-T曲线重复性明显比Pt/Ti薄膜电阻好。Pt/PtxOy薄膜电阻的TCR值和高温稳定性均优于Pt/Ti 薄膜电阻,但综合分析Pt/PtxOy薄膜的性能更优,Pt/PtxOy电阻在900 ℃下退火可以获得较好的综合性能。