HEV变速器壳体开裂失效分析

2023-10-24许立黄敏鸫李艳华韦贤毅

许立 黄敏鸫 李艳华 韦贤毅

摘 要:某混动车型变速器壳体测试过程开裂,对开裂的变速器壳体从化学成分、金相、硬度、夹杂物、针孔度、扫描电镜进行检测分析,发现开裂位置存在明显的针孔缺陷。同时扫描电镜检测微观形貌发现壳体开裂部位大量气孔富集形成密集孔洞。从优化整车总布置,优化壳体铸造工艺降低壳体针孔度等级,改善变速器产品机构提升壳体的铸造工艺性三方面提出了壳体改善措施。

关键词:铝合金壳体 失效分析 针孔度 改善措施

近年来,随着国家战略的引导和人们生活品质提高的需要,纯电动汽车和混动汽车获得了快速发展。而汽车重量对混动汽车燃油经济性和纯电动汽车的续航里程起着决定性作用,车重每降低100kg,油耗可减少0.7L/100km[1]。根据业内的共识,簧下质量减重降油耗效果显著优于簧上质量,在动力底盘零件设计过程中,为了降油耗产品工程师会依据CAE分析结果,将零件尽可能减薄,譬如文中提到的将某混动车型变速器壳体的壁厚减薄,这往往带来一些新的问题。

除了优化产品结构,汽车降低能耗的途径主要是使用新型轻量化材料。压铸铝合金因为优异的材料性能、加工的稳定性和比强度高等优点,成为汽车轻量化的热门材料。高强韧铝合金压铸件从上世纪90年代起开始批量应用,近年来铝合金压铸件逐步替代铸铁,用量逐年增加,并广泛应用于汽车变速器壳体、发动机部件和汽车轮毂等等。

随着汽车工业技术的进步,大部分铝合金制造的汽车零部件向壁薄、高强度、高质量、高可靠性方向发展。德国莱茵铝合金公司研究的新型压铸铝合金:Magsimal-59、Silafont-36与Castasil-37,通过控制Fe元素的含量,实现标准圆棒试样在铸态下断后延伸率达到17%,并成功应用于汽车车门制造。王海东等对Al-Si-Mg系合金中添加微量元素Ti时,能有效细化晶粒,显著提供铝合金的抗拉强度和屈服强度,添加微量Zr或Sr元素,铝合金的力学性能显著改善,为制造铝合金汽车车身、吸能件提供了解决方案[2-3]。

目前研究和应用最广的铝合金主要是Al-Mg系、Al-Si系、Al-Si-Cu系和Al-Si-Mg四个系列。我司的某变速器壳体属于Al-Si-Cu系的压铸铝合金,牌号是ADC12。

1 故障描述

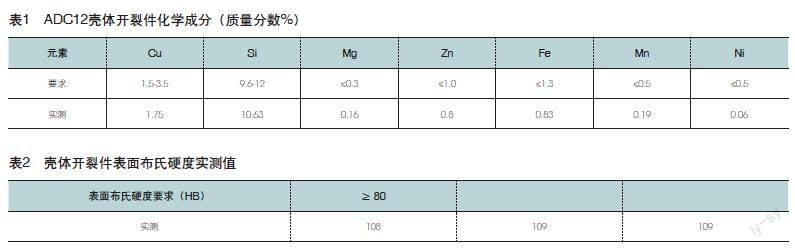

某混动车型变速器在路试测试时,壳体安装螺栓处开裂,断裂情况如下图1所示。

壳体开裂的裂纹源位于螺栓安装面下第三螺纹根部(图1,Ⅰ区箭头指向位置;CAE仿真分析显示,该处属于应力集中部位)。接着,由于整车振动和负载的作用,裂纹继续扩展。由于裂纹距离表面的距离小(开裂抗力小),裂纹优先向表面扩展[图1,(1)箭头指向位置]。随后,螺栓预紧力清零,壳体裂纹处应力增大,引起裂纹快速扩展[(2)箭头指向],导致壳体部位开裂脱落。

2 故障變速器壳体检测分析

2.1 检测计划

检测对象:壳体开裂故障件;材料牌号:ADC12,满足日标JIS H5302-2006;经T1处理;铸造工艺:低压铸造。将壳体开裂件进行化学成分和表面硬度检测,剖切开进行金相检测和扫描电镜检测(SEM)。将壳体开裂件腐蚀后进行针孔度检测,铁系夹杂物检测。

2.1.1 成分及硬度检测

由表1可见,开裂部位的化学成分合格。

由表2可见,表面布氏硬度实测合格。

2.1.2 金相检测及铁系夹杂物检测,见图1

金相组织为α固溶体+短针条状共晶硅,有部分小块状初晶硅;铁系夹杂物少,为细碎小块状,金相组织合格。

2.1.3 针孔度检测

将壳体开裂件沿裂纹剖切开,经过15%NaOH溶液腐蚀10min,后经20%硝酸水溶液清洗,并经清水冲洗后评级。

开裂壳体样件经过针孔度检测,断面存在大量肉眼可见的小孔。评定其针孔度,要求:≤2级(普通铸造铝合金要求),实测5级,针孔度不合格。(依据《JB/T 7946.3-2017铸造铝合金针孔》评定)

暂时没有检索到关于压铸铝合金的相关标准,实际采用了普通重力铸造铝合金关于针孔度的评定标准,从检测结果看,开裂铝合金壳体针孔度比普通重力铸造的铝合金针孔度更加严重。

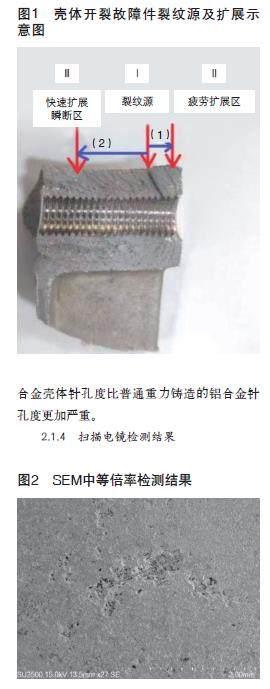

2.1.4 扫描电镜检测结果

断裂件的断口为准解理形貌,表明断口是过载型断口。断口表面分布大小不一的孔洞缺陷,典型的缺陷大小0.1mm的针孔,部分位置针孔富集成1.7×0.6的蜂窝孔(见图2所示)。孔洞的缺陷特征表现为轮廓清晰,内壁光滑,说明样件基体缺陷内存在未来得及析出的氢气。

2.2 铝合金针孔产生的原因及影响

铝合金熔炼过程中,原料、设备、辅料、空气等,都有可能携带水分与铝发生化学反应。

不同温度反应方程式如下:

小于250℃:2Al+6H2O→2Al(OH)3+3H2↑

大于400℃:2Al(OH)3→Al2O3+3H2O

2Al+3H2O→Al2O3+3H2↑

产生的H2溶解在液态铝中。660℃是纯铝的熔点,在660℃液态铝液中氢气的溶解度是0.7cm3/100g;在660℃固态铝液中氢气的溶解度是0.037cm3/100g。液态铝氢气的溶解度是同温度固态铝的19倍[4]。

铝合金在铸造过程时,氢元素在液态铝合金中有很大的溶解度,当铝合金完成在模具中的浇注后,随着温度降低,氢气在铝中的溶解度下降,氢从液态铝合金中析出,并合成氢气。而零件的厚大部位由于结构影响,仍然处于液-固两相区时,而零件外缘和模具接触已优先冷却转化为固相,厚大部位最后析出的氢气由于零件外缘结构的封闭,无法析出,形成气泡留在零件中。这也是零件厚大部位容易出现针孔度超差的原因。

针孔的存在破坏了组织的致密度,降低了组织的力学性能。而常规的铝合金零件(例如变速器壳体)厚大部位往往是应力集中的位置,针孔存在将显著降低零件的力学性能和可靠性寿命。

3 改进方案设计

为了降低铝合金变速器壳体开裂的概率,主要从三个方面开展改进方案。第一,优化整车总布置,降低壳体在最大应力处的应力值;第二,改进壳体的铸造工艺,降低壳体的针孔度缺陷,提升壳体本体机械性能。第三,改进壳体的设计结构,提高壳体可铸造工艺性,降低壳体铸造时产生针孔的概率。

3.1 优化整车总布置

通过CAE分析模拟,如增加悬置螺栓,将有助于降低壳体开裂位置的应力水平。通过CAE分析,现壳体悬置有三颗悬置螺栓,如增加到4颗,悬置螺栓处的最大应力水平将从149Mpa降低到136Mpa,有利于缓解壳体悬置螺栓处的应力集中问题。

3.2 壳体压铸工艺优化

国内的科研工作者的工程技术人员,对优化铸造铝合金针孔度,进行了大量的研究和实践。叶凤柏等人,通过调整冷铁的位置,显著降低了铝合金壳体的针孔缺陷[5]。

王琦对ZL101铸铝合金的针孔的成因进行了研究,并通过提高冷却速度,增加凝固压力,降低浇注温度,同时进行钠变质处理,减少了铸造针孔缺陷[6]。

3.3 壳体结构设计优化

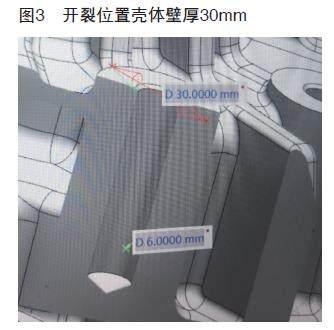

由下图3可见,开裂位置安装螺栓处铸件壁厚30mm(见图3数模截图处),而开裂位置旁壳体壁厚只有约4mm,由于相邻两处明显的壁厚效应差(30/4=7.5),在铸造浇注铝液后,冷却过程中,当壁厚4mm处的壳体冷却成固态铝时,而壁厚30mm的螺栓安装位置仍然处于固液两相区,铝液中溶解的氢气由于溶解度降低析出时,由于周围零件的铝液已经凝固形成封闭结构,最后析出的氢气无法析出,残留在壳体螺栓安装处形成针孔。

所以在零件设计时,尽量考虑铸造的工艺性,相邻结构处厚度差,譬如可以在厚度突变处增加过渡加强筋,既降低了壁厚效应差,减少了铝合金铸造时针孔的产生,又能明显降低零件的应力集中,增强零件的可靠性水平。

由于壳体暂时处于手工样件阶段,按照项目计划后续将从以上改进措施对壳体进行优化。

4 结语

通过一系列的检测分析,可得到結论,铝合金壳体铸造不良引起的针孔度超差是壳体开裂的直接原因。

列举优化壳体开裂的三种方案,分别是优化整车的总布置降低开裂位置的应力水平,改进壳体铸造工艺降低壳体的针孔度,及对壳体的产品结构进行优化提升铸造工艺性。

参考文献:

[1]邱庆荣,孙宝德,周尧和.铝合金铸件在汽车上得应用[J].铸造,1998,1:46-49.

[2]王海东,徐骏,张志峰,等.新型半固态铝合金AlSi6Mg2设计与实验研究[J].中国铸造装备与技术,2006(2):22-25.

[3]王海东,徐骏,杨必成,等.半固态专用铝合金AlSi6Mg2微合金化研究[J].稀有金属,2005,29(5):780-784.

[4]李育才,铝合金铸件针孔缺陷及排除方法[J].航空工艺技术,1997(4):43-44.

[5]叶凤柏,郭李胜,王勤俭,等.铝合金壳体针孔问题的探讨[J].铸造设备研究,2006,5:36-38.

[6]王琦,铸造针孔和钠变质对ZL101铸铝合金组织和性能的影响,理化检验-物理分册[J].2004,9:443-445.