基于深度学习的零件质量缺陷检测在制造业中的应用研究

2023-10-24黄成荣

黄成荣

摘 要:主要介绍了基于深度学习技术的零件加工质量缺陷检测在制造业中的应用。传统的零件检测方法存在检测精度不高、人工干预较多等问题,而基于深度学习技术的零件加工质量缺陷检测方法可以有效地解决这些问题,提高产品质量和生产效率。文章以曲轴生产过程中两侧孔内部铁屑残留的检测为例,详细介绍了基于YOLOv5深度学习框架的自动化视觉检测系统方案。该系统使用PLC触发软件控制相机拍摄两侧孔内部图像,通过深度学习模型识别孔内是否存在铁屑残留,并将结果展示并保存在界面上,最终反馈给PLC合格与不合格信号。采用深度学习模型,可以快速、准确地完成检测任务,并且能够进行追溯和分析。文章还对比了传统目视检查方案和基于深度学习的检测方案的优缺点,并提出了硬件工装设计和优化建议。总体来说,基于深度学习的目标检测技术在制造业领域具有高效性、准确性、灵活性和可靠性等优势,能够帮助企业提高生产效率、降低成本,并且提高产品质量和安全性。该研究为零件目标检测领域的深入应用提供了借鉴和参考,也为其他工业自动化、智能安防和自动驾驶等领域的应用提供了启示。

关键词:深度学习 零件目标检测 YOLOv5 零件加工质量缺陷 制造业

1 前言

零件加工质量缺陷检测是制造业中一个重要的问题,对于提高产品质量和生产效率具有关键作用。但是,传统的零件检测方法往往需要大量的人工干预,且存在检测精度不高的问题。近年来,深度学习技术的快速发展为零件目标检测提供了新的机遇。基于深度学习技术的零件加工质量缺陷检测方法可以减少人工干预,提高检测精度,加速零件加工流程,从而提高生产效率[1]。

2 简介

作为目标检测领域的主流方法,YOLOv5在实时性和准确率等方面的表现十分出色。YOLOv5官方代码中,给出的目标检测网络中一共有4个版本,分别是YOLO5s、YOLO5m、YOLO5l、YOLO5x四个模型。

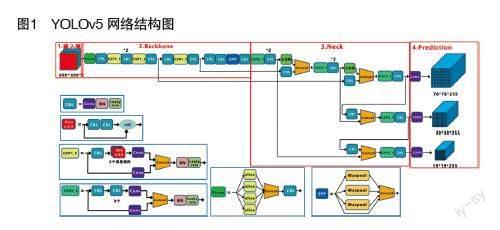

图1展示了YOLOv5目标检测算法的整体框图。对于一个目标检测算法而言,我们通常可以将其划 分为4个通用的模块,具体包括:输入端、Backbone、Neck、Prediction。

输入端:输入端表示输入的图片。该网络的输入图像大小为608*608,该阶段通常包含一个图像预处理阶段,即将输入图像缩放到网络的输入大小,并进行归一化等操作。

在网络训练阶段, YOLOv5使用Mosaic数据增强操作提升模型的训练速度和网络的精度;并提出了一种自适应锚框计算与自适应图片缩放方法。

Backbone:基準网络通常是一些性能优异的分类器种的网络,该模块用来提取一些通用的特征表示。

Neck:Neck网络通常位于基准网络和头网络的中间位置,利用它可以进一步提升特征的多样性及鲁棒性。

Prediction:用来完成目标检测结果的输出。针对不同的检测算法,输出端的分支个数不尽相同,通常包含一个分类分支和一个回归分支。YOLOv5利用GIOU_Loss来代替Smooth L1 Loss函数,从而进一步提升算法的检测精度。[2,3]。

目前,基于深度学习的目标检测技术已经取得了重大突破,如YOLO、Faster R-CNN等算法已成为业界主流。近年来,国内外学者们对基于深度学习的自动化视觉检测系统也做了大量研究。例如,中国的九州通公司提出了一种基于深度学习的零件目标检测系统,该系统可以实现对复杂零件的检测,提高了生产效率和产品质量。美国的Stratom公司开发了一种能够自动化检测卫星部件的目标检测系统,可以大幅提高检测效率和准确性。总的来说,目前基于深度学习的自动化视觉检测系统已经得到了广泛应用和深入研究。

3 基于深度学习的零件目标检测应用案例

3.1 背景

在曲轴生产过程中,需要加工左右两侧深孔,并且在加工螺纹的过程中会产生大量的铁屑。这些铁屑需要经过清洗机清洗,但是由于清洗不彻底,很容易留下一些铁屑残留。目前,通常采用下线员工进行目视检查两侧孔是否有残留铁屑。然而,这种方法存在许多缺点,容易漏检和错检,从而导致质量缺陷。

3.2 现有技术方案存在的缺陷:

1)目视检查的连续性较低,员工容易疲劳导致漏检和错检;根据实际应用数据显示,员工目视检查的连续时间一般不超过30分钟,之后漏检和错检率就会显著增加。

2)目视检查数据无法追溯,无法做到品质管理及分析;传统的目视检查方法无法完全记录零件的检测结果和图片,难以实现精确追溯和分析。

3)曲轴孔较深,目视检查不充分,容易造成质量缺陷逃逸;由于孔深或角度等限制,员工无法充分地检测孔内是否有残留铁屑,容易造成某些质量缺陷逃逸,影响产品质量稳定性。

4)员工目视检查需要检测两端孔,浪费时间,人机工程不友好,人力成本高;员工需要同时检查两端孔,效率低下,且长时间的视觉工作对员工的身心健康也会产生消极影响。

3.3 基于深度学习的零件目标检测方案

针对现有技术方案存在的缺陷,我们开发了基于Python和深度学习框架的自动化视觉检测系统,该系统能够有效地解决上述问题。具体的方案如下:

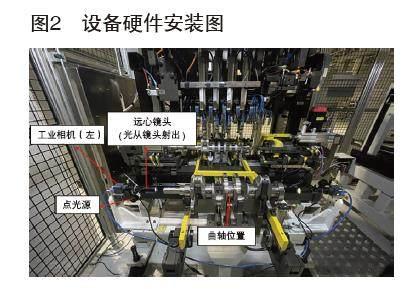

1)自主设计合适的硬件工装:我们选择了具有良好光学性能的同轴远心镜头和点光源进行设计,这样可以清晰地拍摄曲轴两端孔内部特征,解决了两端孔较深给检查带来的困难。

2)采用YOLOv5检测检测孔铁屑:我们采用YOLOv5目标检测算法,该算法具有快速、准确的特点,并且能够处理小目标,非常适合进行零件目标检测[4]。

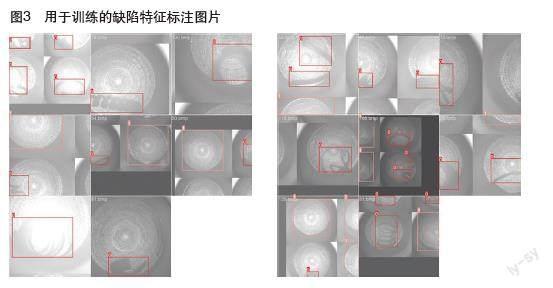

首先需要先下载好YOLOv5深度学习框架代码,根据不同的场景收集相应的缺陷图片,本例主要是收集曲轴孔存在铁屑的图片,图片数据集越多越好,然后使用专门标注软件labelimg进行图片标注,步骤如下:

①首先新建文件夹,其中JPEGImages用来存放你要用于训练的照片,照片最好按序命名,Annotations用于存放标注完的标签。

②用labelimg打开JPEGImages文件夹内图片,在图中框选出需要识别的特征,并且输入该特征的标记(即名称)。

③将结果保存到Annotations文件夹,这时在文件夹可以看到一个XML文件,用于后续模型训练。

模型训练完后,系统调用相机SDK获取曲轴孔照片后,将照片保存到本地进行存档和识别。接着,系统读取刚刚获取到的照片,首先对照片进行一些图像处理,然后调用训练好的模型,识别曲轴孔内是否存在铁屑,并输出合格或不合格信号。采用深度学习模型,可以快速、准确地完成检测任务。

4)提升传统检查方式:新检测系统能够将检测结果和图片自动统计并保存下来,便于后续进行零件精确追溯和不良品分析;同时,也避免了目视检查的漏检和错检问题,显著提高了产品的合格率和质量稳定性,降低了人力成本和质量风险。

3.4 效果

1)该系统通过机器视觉取代员工目视检查,降低了员工操作节拍,提高生产自动化率。

2)零件质量缺陷探测能力提高,从PFMEA分析,探测能力由目视检查7提高为100%视觉检查4,有效降低了由于零件错装导致的质量风险;

3)使用了深度学习框架,根据该运用场景,训练相应的模型,使得识别结果更加迅速、准确,基于深度学习的视觉检测技术已经广泛应用于生产现场中,提高了生产效率的同時,也降低了视觉应用成本,拥有良好的应用前景。

4 总结

在制造业中,基于深度学习的目标检测具有以下优势:

1)高效性:相比传统的目标检测方法,基于深度学习的方法可以更快地处理大量数据,减少人工干预,提高生产效率。

2)准确性:基于深度学习的方法可以有效地避免误判和漏检,提高检测的准确性。

3)灵活性:基于深度学习的方法可以适应各种不同场景和应用需求,无需人工调整参数或重新训练模型。

4)可靠性:基于深度学习的方法可以自动化处理大量数据,并且可以在长时间使用后保持稳定性和精度。

因此,在制造业中使用基于深度学习的目标检测技术可以帮助企业提高生产效率、降低成本,并且提高产品质量和安全性。

本篇论文通过对零件目标检测领域的深入研究,提出了一种基于深度学习的自动化检测方案。该方案可以显著提高检测效率和准确性,实现自动化检测和数据统计,有望在制造业等领域得到广泛应用。此外,在具体实现方面,本文提出了数据收集和预处理、模型选择和训练、图像处理和目标检测、结果展示和反馈等四个主要步骤,给出了详细的技术路线和实验结果。最后,针对一些特殊零件检测任务,还提出了相应的硬件工装设计和优化建议,有一定的借鉴意义。

参考文献:

[1]王鑫.基于深度学习的旋转机械故障识别[J].装备制造技术,2021(09):229-232.

[2]陈露萌,曹彦彦,黄民,谢鑫钢.基于改进YOLOv5的火焰检测方法[J/OL].计算机工程:1-17[2023-03-29].

[3]黎学飞,童晶,陈正鸣,包勇,倪佳佳.基于改进YOLOv5的小目标检测[J].计算机系统应用,2022,31(12):242-250.

[4]于志斌,胡泓.基于YOLO算法与机器视觉的晶圆片表面缺陷检测研究[J].新型工业化,2021,11(12):114-117.