某DCT双离合变速器短圆柱滚子轴承高扭耐久失效分析

2023-10-24刘亮吴宇

刘亮 吴宇

摘 要:现有DCT双离合变速器平台成熟布置设计,在输出轴上一端通过深沟球轴承进行轴向定位,另一端采用成本及布置空间更具有优势的无内圈短圆柱滚子轴承,本文从某DCT双离合变速器搭载新车型开发过程中,高扭耐久试验多次出现短圆柱轴承外圈内壁剥落问题,展开调查研究,发现短圆柱滚子的修形影响了轴承承载过程中的接触应力,通过调整滚子修形通过了试验。

关键词:双离合变速器 短圆柱滚子轴承 滚道剥落 接触应力 滚子修形

1 前(引)言

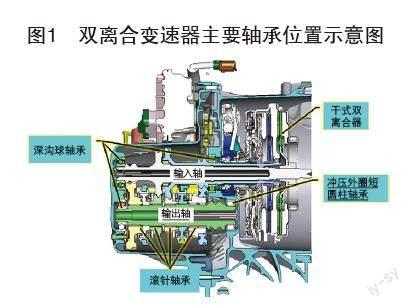

近年来,全球乘用车开发高效且体积小的变速箱是当前主要的趋势。选用体积小轴承也是变速器研发重要课题,基于不同位置的载荷、安装和拆卸的难易程度及润滑方式选取合适的轴承。最适合变速器于汽车变速器的轴承类型有:深沟球轴承,圆柱滚子轴承,滚针轴承,推力轴承等[1]。如图1所示,为成熟的双离合变速器轴承布置方式:深沟球轴承用以输入轴、输出轴的轴向定位,同时也承受一定的径向载荷;各挡位齿轮通过单列或双列滚针轴承支撑在轴上;冲压外圈短圆柱轴承在输出轴的一端与深沟球轴承搭配,主要承受径向载荷,由于不需要轴承内圈,装配简易,可以让输出轴上轴承安装位置处直径加大[2],提高变速器承扭能力。

2 试验运行工况介绍

本文所述为6DCT250干式双离合器。按照设计开发要求,需要通过台架高扭耐久试验,电机为台架控制动力源,完整试验对应满足整车耐久里程24万公里要求。设定该车型发动机最大扭矩230Nm为试验载荷谱最大值。试验进行至约25%在5档驱动工况时,变速箱壳体振动传感器发现振动异常加大,基于经验判断变速箱内部已经有零件损坏引起振动异常,需要拆箱分析。

3 轴承相关失效分析

拆解后该短圆柱轴承相关失效情况如图2。

1)轴承外圈内壁滚道剥落,深度约为0.66mm,如图2(a);

2)轴承外圈外壁微裂纹,如图2(b);

3)轴承滚子及输出轴轴颈内滚道点蚀,如图2(c);

4)壳体轴承座部分区域微动磨损,如图2(d)。

3.1 轴承本体分析

3.1.1 各轴承子零件尺寸分析

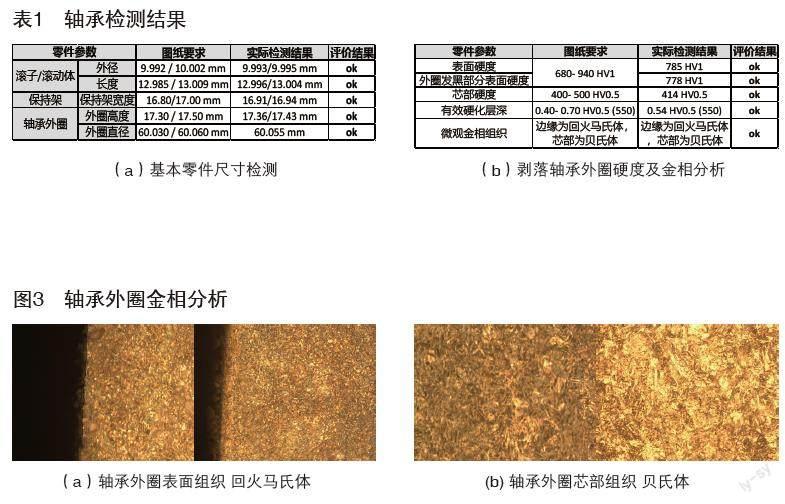

通过对轴承各零件的基本尺寸测量确认,保证无与设计偏差导致的失效问题。(表1)

失效轴承外圈金相分析见图3,未发现异常。

针对发生剥落的轴承外圈进行微观电镜扫描(SEM)分析剥落的起源,见图4,未发现明显的夹杂物。

3.1.2 轴承座受力分析

通过CAE对壳体轴承座进行各受力挡位分析,确认轴承所受径向力圆周区域为图示位置上半圆周,实际壳体发黑处亦为上半圆周,即产生微动磨损位置,仿真与实际相吻合。见图5。理论原因是在变速箱运行过程中由于该处为轴承及壳体轴承座主要受载发生微变形区域,油液进入轴承与壳体之间,在一定油温及动态受载过程中,微动产生,油发生氧化与壳体及轴承作用,留下黑色印迹,为正常现象。

上述内容完成了对该失效轴承相关设计要求尺寸,零件材料金相的排查,确认零件符合设计要求;但仍然无法找到失效轴承的根本原因,需要展开进一步设计复审。

3.2 滚子的设计复核

3.2.1 理论分析

在对失效滚子的进一步分析发现,在不同的失效轴承中,滚子边缘区域,距一端约2mm位置,易出现明显的局部集中受载导致的亮带,而轴承外圈对应位置则易出现剥落,如图6所示,初步推断轴承在该约2mm位置可能出现了不均匀的边缘承载情況。滚子轴承的滚子和滚道是线接触,受载工作时,滚子与外圈滚道均会发生微变形,滚子两端呈现出复杂的变形状态而产生严重的应力集中,也就是常说的滚子与滚道接触‘边缘效应[3]。

对于此类无内圈冲压外圈圆柱滚子轴承,其出现滚子接触边缘承载的原因主要有三个关键因素:滚子凸度修形不足、较高径向间隙、轴颈修形角度不足;见图7。

对上述关键因素用ROMAX专业轴承设计软件,进行轴承接触应力分析,发现在1档工况下,滚子接触应力在一端约2mm处的确存在高点,与实际试验结果吻合。通过分别调整三个关键因素DOE分析,确认将滚子凸度修形加大15um至23um,能有效消除边缘应力高点,见图8。

3.2.2 试验验证

选取图纸设计公差要求范围内0.015mm-0.030mm,滚子修形分别靠上差及靠下差进行试验对比,试验结果如表2s所示,靠下差即滚子修形凸度较小试验A结果出现边缘承载,接触亮带,而靠上差即滚子修形凸度较大试验B则通过,滚子接触痕迹良好。

结合轴承单品试验,对滚子上各个距离段轴承滚子凸度设计值优化修改如图9,并再次完成了两次100%变速器台架高扭耐久试验,满足变速箱设计使用要求。

4 结语

本文通过按照变速箱企业一般轴承问题调查分析流程,对试验过程中发生失效的冲压外圈滚子轴承展开了详细的尺寸、金属金相组织等调查,首先排除了零件本身的质量问题;而后基于轴承滚子即外圈出现的边缘承载接触迹象及其影响的关键三个因素:滚子凸度修形不足、较高径向间隙、轴颈修形角度不足;通过Romax仿真设计等技术分析手段,找到了轴承滚子边缘承载接触应力异常高点,并通过DOE方式,锁定了增大轴承滚子的整体凸度修形,能够让滚子不出现异常接触高点;最后此优化设计通过了连续两台完整的变速箱高扭耐久试验,支持了该DCT变速箱的顺利开发。

参考文献:

[1][德]Harald Naunheimer:《汽车变速器理论基础、选择、设计与应用》,北京:机械工业出版社,2013版。

[2]卢群瑶.冲压外圈圆柱滚子轴承失效分析[J].内燃机与配件,2022,(10):57-60.

[3]杨凡,赵俊,张龙周. 滚子轮廓修形对圆柱轴承接触应力及寿命的影响[J]. 机械工程师,2019,(03):136-141.