基于数字孪生的电机定转子车间设计

2023-10-24黄胜张国富赵子龙

黄胜 张国富 赵子龙

摘 要:基于数字孪生技术,可以实现电机生产的高质量化和高效率化。同时,还可以兼顾多规格、小批量的柔性化生产模式,以满足企业在市场环境中的需求。因此,将传统制造模式转变为数字孪生制造是电机制造业发展的必然趋势。本文针对某公司的实际情况,提出了基于数字孪生的电机定转子车间设计,以提高产品质量和效率,为电机行业的智能化改造和生产优化提供参考价值。

关键词:电机定转子 数字孪生 车间设计

1 引言

随着工业4.0和中国制造2025的不断深入推进,电机产品设计和生产正逐渐向定制化生产模式转变。越来越多的电机企业追求产品创新、低成本制造,以迎合用户需求并实现产能优化。为解决实际问题,越来越多的企业采用数字孪生技术,数字化转型正在席卷制造业[1-2]。

2 数字孪生车间介绍

数字孪生车间是在新一代信息技术和制造技术的驱动下实现物理车间和虚拟车间之间双向真实映射与互动的系统。它实现了物理车间、虚拟车间和车间服务系统的全要素、全流程、全业务数据的集成和融合[3-4]。数字孪生车间系统主要包括生产要素管理、生产活动计划和生产过程控制等,在物理车间、虚拟车间和车间服务系统之间迭代优化,以实现车间生产和管控的最优[5]。

3 基于数字孪生的电机定转子智能车间设计

3.1 基于数字孪生的电机定转子智能车间系统架构

基于数字孪生的电机定转子车间系统的系统架构和运行流程如图1所示。它主要由信息系统、仿真系统和智能展示系统组成。信息系统包括制造执行系统(MES)、分布式数字控制(DNC)过程控制系统和现场监控与数据采集(SCADA)系统,用于下达车间生产指令和采集现场数据[5]。

3.2 定转子智能制造生产线

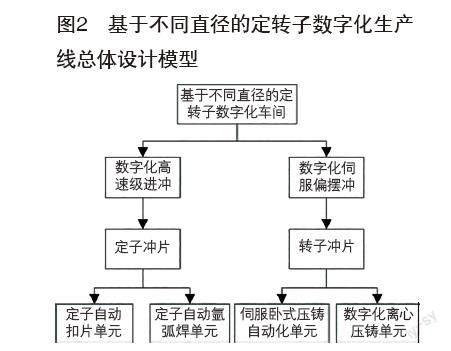

3.2.1 总体设计模型

数字化定转子冲片车间负责电机定转子的冲片冲制、定子铁芯的扣片或焊接以及转子铁芯的铸铝等加工工序。总体设计模型如图2所示。

通过数字化定转子冲片车间,根据产品的电机直径,建设了数字化高速冲流水线单元(直径50mm至300mm)、数字化整卷伺服偏摆冲压流水线单元(直径300mm至450mm)和转子自动化浇铸数字化车间。数字化定子叠装单元根据产品直径大小,建设了定子自动扣片单元(直径50mm至300mm)和定子自动氩弧焊单元(直径300mm至450mm)。转子自动化浇铸数字化车间根据产品直径大小,建设了伺服卧式压铸自动化流水线单元(直径30mm至90mm)和转子自动氩弧焊单元(直径90mm至270mm)。此外,结合车间智能管理系统,实现了车间级的智能化和信息化管理。

3.2.2 工程设计模型

(1)数字化高速冲流水线设计模型

数字化高速冲流水线单元将配备630T伺服数控高速精密冲床1台、六关节机器人1台、90°伺服旋转抓手2套、伺服高速油压机2台、在线检测系统2套、三通道伺服输送线2套、平板板链输送线2条、双工位下料仓1套,总控单元2套。

将机械手用于数字化高速冲流水线,以转移冲床所加工的定转子铁芯工件,实现定转子铁芯的码垛装箱,以提升产品质量,并避免碰伤和刮伤。采用埃夫特六关节机器人具有安装使用灵活、效率高和运动速度快等特点,非常适合与各种机床组成柔性自动化生产线,以提高效率、节约人力。

(2)数字化整卷伺服偏摆冲流水线设计模型

数字化整卷伺服偏摆冲流水线单元将配备整卷伺服偏摆冲送料机1台、250T伺服高性能宽台面冲床1台、63T伺服高性能冲床2台、20KG机器人3台、冲片接料装置3套、冲片视觉分离装置1套、冲片伺服收料装置2套、中转料道3套。

机械手将用于数字化整卷伺服偏摆冲流水线,以转移冲床所加工的定转子冲片,實现定转子冲片的分离,以提升产品质量,并避免碰伤和刮伤。采用埃夫特ER20机器人具有安装使用灵活、效率高和运动速度快等特点。

(3)数字化定子自动扣片流水线设计模型

数字化定子自动扣片流水线单元将配备伺服自动扣片机2台、伺服送料机2套、伺服平板板链线2套、50KG六关节机器人1台、总控单元2套。

(4)数字化定子自动氩弧焊流水线设计模型

数字化定子自动氩弧焊流水线单元将配备伺服自动化氩弧焊机2台、下拉式氩弧焊工装2套、50KG六关节机器人1台、伺服横架机械手2套、总控单元4套。

(5)数字化离心浇铸流水线设计模型

数字化离心浇铸流水线单元将配备自动温控天然气熔铝炉1台、中频温控加热炉1套、上下料伺服机械手2套、伺服离心浇铸机1台、伺服给汤机1台、切浇口伺服油压机1台、双工位下料仓1套、总控单元3套。

(6)数字化卧式自动压铸流水线单元

数字化卧式自动压铸流水线单元将配备280T卧式伺服压铸机1台、自动温控天然气熔铝炉1台、伺服给汤机1台、50KG六关节机器人1台、多轴伺服铰孔机1台、自动温控冷却线1套、隔板收集装置1套、24头双控伺服喷雾机1套、伺服板链线2套、转子铁芯定位装置1套、转定位总控单元3套。

3.2.3 工艺流程及布局模型

(1)数字化高速冲流水线工艺流程

硅钢片条料通过伺服高速送料机送入数控高速精密冲床(配高速级进模),冲压后输送出定子铁芯和转子铁芯。然后,定子铁芯和转子铁芯通过90°伺服旋转抓手转移到伺服高速油压机,进行二次冷压。冷压后的定子铁芯和转子铁芯再由90°伺服旋转抓手转移到在线厚度检测工位进行产品检测。检测完成后,产品进行分拣并有序排列在装箱三通道伺服输送线上。当数量达到一定程度时,由六关节机器人进行码垛操作。

(2) 数字化整卷伺服偏摆冲流水线工艺流程

硅钢片卷料通过伺服偏摆送料机送入伺服高性能宽台面冲床进行冲压(配合定子复合模),冲出定子冲片和转子葵花片冲片。随后,视觉分离装置将冲片分离,定子冲片直接进行码垛。葵花片通过机器人1置于中转料道上,由机器人2送入63T伺服高性能冲床进行切废叶(切边)冲制出转子圆片(然后由机器人取出)。原片经过中转料道送至机器人3工位,由机器人送入63T伺服高性能冲床进行槽型冲制,转子冲片进行码垛。

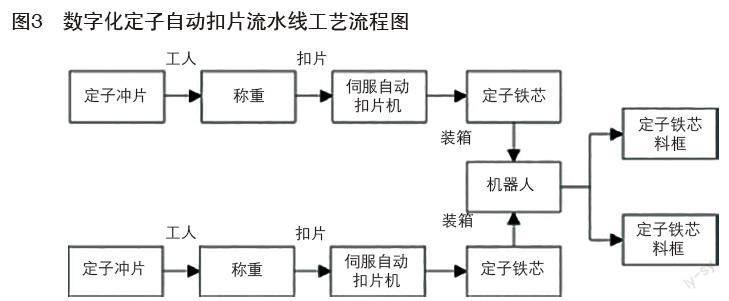

(3)数字化定子自动扣片流水线工艺流程

数字化定子自动扣片流水线工艺流程如图3所示。首先,工人会将定子冲片称重后放入叠压工装中,并且设备会自动将其送入扣片区。接下来,上下油缸将定子冲片锁紧,然后自动进行扣片操作。扣片完成后,液压系统会被松开,使定子铁芯自动送到下料工位,而下料机器人则会负责将其装箱码垛。

(4)数字化定子自动氩弧焊流水工艺流程

数字化定子自动氩弧焊流水工艺流程如图4所示。定子冲片同样会被工人称重后放入氩弧焊工装中,并且设备也会自动将其送入氩弧焊焊接区。然后,上下油缸会锁紧定子冲片,使其可以进行自动氩弧焊(6-8枪)操作。焊接完成后,液压系统会被松开,将定子送到下料工位。随后,下料机械手会自动将其下料至工位。

(5)数字化离心浇铸工艺流程

数字化离心浇铸工艺流程是这样的:首先,人工将要浇铸的转子铁芯放在进料链板线的相应工装上。接着,转子铁芯会进入中频加热炉,经过均匀加热后达到浇铸要求。然后,上下料机械手从转子加热炉上抓取叠片,并将其放入离心浇铸机模具内。接着,浇铸机会合模,自动给汤机浇铝液。完成后,上下料机械手会将浇铸完成的转子从离心浇铸机模具内取出,并放置在铸铝转子输送线上。随后,机械手会将铸铝转子从输送线上抓起,并送入专机。专机会切去浇口,并进行装箱处理。

(6)数字化卧式自动压铸工艺流程

转子铁芯框会被放入指定位置,然后六关节机器人1会抓取铁芯,并将其排列到排列区。接着,机器人2会抓取转子铁芯,并将其放入压铸模内。卧式压铸机合模后,会给汤机倒铝液倒压射室,然后进行铸铝操作。开模后,机器人2会进入抓取铝转子,然后将其放到冷却区。与此同时,喷雾机会进入模具喷脱模剂,以便顺利脱模。喷雾机退出后,机器人2会重复以上动作。机器人1的动作则是从铁框内取出转子铁芯,并将其放到排列区,然后取隔板,换真空吸盘。

4 结语

基于数字孪生的电机定转子车间设计采用了冲片冲制、定子铁芯扣片和焊接以及转子铁芯铸铝的工艺。该车间改造项目已成功入选工信部超高效永磁电机及控制系统智能制造综合标准化与新模式应用项目。引入数字化技术后,该车间具备了工作状态反馈、制造数据采集和数据交互等数字化能力。同时,该车间具有较强的柔性制造能力和兼容性,有效提高了电机定转子的生产效率和质量,为电机生产企业的数字化和智能化生产提供了有参考价值的解决方案。

项目基金:湖南省教育厅科学研究项目《电机智能制造生产线及关键工艺设备的设计与研究》(编号22C0903)。

参考文献:

[1]周濟.智能制造是“中国制造2025”主攻方向[J].企业观察家,2019(11):54-55.

[2]邬知衡,黄媚.电机行业智能制造综合管理系统的设计与实现[J].自动化应用,2021(09):84-86.

[3]张政,赵旭宇.数字孪生驱动数字化转型与创新[J].通信企业管理,2020(11):56.

[4]常笑,贾晓亮,刘括. 数字孪生与设计知识库驱动的飞机装配生产线设计及应用[J].航空制造技术,2020,63(20):20.

[5]石浩,杨祖伟,张佳欣.基于数字孪生的电机智能车间研究与应用探索[J].电机与控制应用,2021,48(05):105-112.