圆锯片刀齿参数对退役风机叶片主梁切削性能的影响

2023-10-24张腾波武拥军周树伟

张腾波,武拥军,郑 磊,杨 扬,周树伟

(1.中国能源建设集团江苏省电力建设第一工程有限公司,江苏 南京 210001;2.国华(东台)风电有限公司,江苏 盐城 224200)

0 引言

随着全球气候变化和环保问题日益凸显,风电作为清洁的可再生能源受到越来越多国家的关注,尤其我国西部地区及东部海上具有风电资源丰富、发电利用小时数高、适合大规模开发等优点[1-2]。由于风、雨侵蚀和日晒等环境因素影响,风电发电机的叶片在使用一定周期后强制退役,以及由于技术进步所致的单台风力发电机组扩容,越来越多的风电叶片面临退役后的处理和再利用问题。从2000 年开始退役风电叶片数量逐年递增,保守估计,到2040 年总计约有2.7 万套风机面临退役,658 万吨叶片需被处理再利用[3]。

风机退役后,大多数机组的部件基本可回收,其中包括基础、塔筒、齿轮箱和发电机。而风电叶片主要由玻璃纤维或碳纤维、环氧树脂、巴沙木等构成,目前在我国通常都是采用垃圾掩埋或焚烧处理方式,对人类生活和环境会造成巨大伤害。“中华人民共和国固体废物污染环境防治法”于2020 年9 月1 开始实施,退役风电叶片被列入大宗固体废弃物目录,废弃后的处理要求经济环保,有账可查,不得擅自倾倒、堆放、丢弃和遗撒[4]。风电叶片的回收行业,也将围绕随着《固废法》的深入推进,快速成为环保领域的朝阳行业。

目前对于退役风电叶片的处理方法有焚烧、热解、裂解、定向解聚、粉碎和破切后再利用等方式。焚烧法热值低,燃烧不完全,容易结焦和产生有害气体;热解和裂解法能耗高,产品杂质多,不易提纯;定向解聚技术尚不成熟,成本高,废液难处理,提纯困难,产品附加值低;粉碎法一般是将风电叶片粉碎后进行焚烧或者作为建筑水泥、沥青等材料的添料,经济效益不高;切割再利用法对于刀具和专用设备要求较高,而且须有稳定的下游市场。总体来看,焚烧、热解、定向解聚等化学处理方法仍有许多技术难点难以突破,增值利用条件尚不具备;粉碎、切割的物理加工方法可行性较高,二次污染较少,但需要配合一定的专用加工装备[5-8]。

纤维增强复合材料构成了风电叶片的骨架(主梁材料),力学强度高、防水、耐磨、耐腐蚀、耐久性好,叶片完成整个使用寿命周期,退役后的叶片仍保持其初始力学性能的95%(平行于玻纤布方向静曲强度约为1000 MPa),力学强度远高于木材等材料,因此退役风电叶片主梁材料仍具有非常高的应用价值,应将其应用于可充分发挥其残余性能的场合及产品[9]。例如用于制造循环包装的材料,其各项性能均满足制备循环包装的要求,而且耐腐蚀、防水、耐久性好,寿命为一般木质、钢质循环包装的2-3 倍,可节约大量的木材和钢材,具有非常显著的环保效益。

但是要利用好退役风电叶的主梁材料,需要对其进行切割,而叶片主梁材料强度高,具纤维特性,各向异性且厚度不均。从目前切割技术来看,多使用无齿锯和金刚石薄砂轮进行切割,其切削原理是“磨削”而非“切削”,每齿切削量小,能耗大,发热量高。这就造成刀具寿命短(100 m 左右),效率极低(小于1 m/min),砂轮易破碎造成危险,而且容易夹锯,所以只适用于小规模手工切割,不适合工业化生产。

因此本文充分考虑叶片主梁材料性质,研发适用于工业化生产的专用切割锯片,解决叶片切割工艺中最关键的问题,为退役风机叶片绿色增值综合利用提供一定的实践基础和理论依据。

1 研究方法

1.1 试验材料

本研究所用的试验材料为1.5 MW 的风机叶片,单支重量为5.8 t,长度为37.5 m,主梁的密度约为1.7 ~2.0 g/cm3。锯片直径为400 mm,齿数为96,切割转速为3300 r/min,进给速度为1 ~1.5 m/min。锯片的基材为50Mn2V,锯齿为人造聚晶金刚石(PCD),锯齿基体为硬质合金,锯齿焊接形式为铜银钎焊。

1.2 测试方法

按照GB/T 17657-1999《人造板及饰面人造板理化性能试验方法》中力学性能的测试方法的规定,使用风机叶片主梁纵向切割机(FCZJ-250-1,北京丰策科技有限公司)将叶片主梁锯成250 mm × 50 mm ×12 mm 尺寸的标准试件,采用三点弯曲法,在万能力学试验机(MMW-50 型,济南耐尔实试验机有限公司)上中测量。测试方向分为两个方向,一个是平行于玻纤布排列方向(图1),一个是垂直于玻纤布方向(图2)。

图1 平行于玻纤布测试

图2 垂直于玻纤布测试

叶片主梁在纵切锯上进行直线锯切,每切削一段距离后拆下锯片进行观测,金刚石锯齿破坏形式如图3 所示。当达到以下任意条件时测试结束。

图3 金刚石锯齿破坏形式

(1)当锯齿数脱落≥5 时测试结束。

(2)当金刚石锯齿破碎≥10 时测试结束。

(3)当锯片烧糊,或测试时有可观测到烟雾,或有明火星时测试结束。

(4)锯片有明显变形时测试结束。

(5)当锯切过程中的声音明显有异常时测试结束。

(6)达到预设极限测试距离时测试结束。

2 试验结果与分析

2.1 主梁材料性能分析

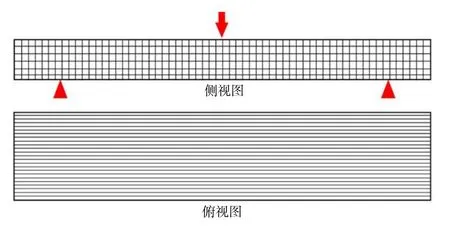

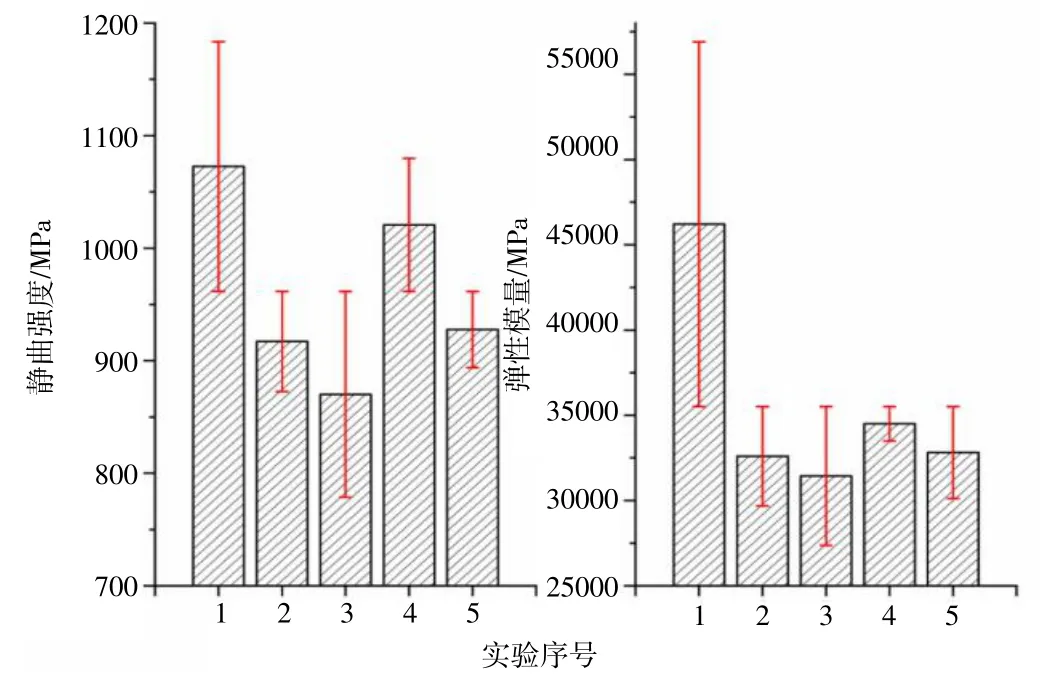

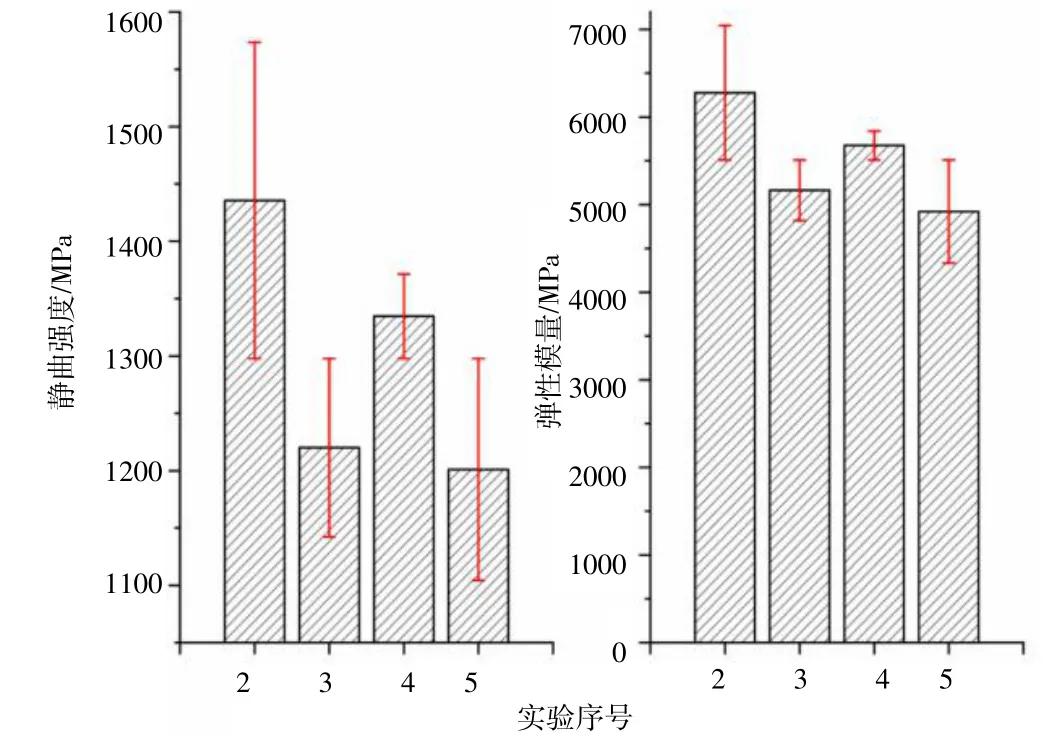

表1 为主梁的静曲强度和弹性模量。其中垂直于玻纤布方向的第1 组实验数据偏移量过大,因此在算平均值时第1 组数据舍弃不用。从平均值来看,平行于玻纤布方向主梁的静曲强度和弹性模量均小于垂直于玻纤布方向的主梁。

表1 主梁静曲强度和弹性模量

从图4 和图5 可以看出,平行于玻纤布方向主梁的弹性模量离散性较大,在测试中也发现平行于玻纤布进行测试时主梁容易分层(图6),而且分层的位置也不同,这是导致其弹性模量离散性较大的主要原因之一,同时也是导致平行玻纤布方向的静曲强度和弹性模量较小的原因之一。

图4 平行玻纤布方向主梁的静曲强度和弹性模量

图5 垂直玻纤布方向主梁的静曲强度和弹性模量

图6 测试时主梁分层

在以上力学测试结果条件下,设计刀具时应考虑以下几点问题:

(1)在锯切时,刀具的主刃平行于玻纤布,玻纤布主要承受拉力,对应的是平行玻纤布主梁抗压;侧刃和玻纤布有一定夹角,玻纤布主要是抗剪切,对应的是垂直玻纤布主梁抗拉(图7)。那么设计刀具时必须有一定刃倾角,否则对于主刃磨损和冲击过大。有刃倾角后有利于主刃与玻纤布接触位置形成应力集中,有利于切除材料。

图7 锯齿切削刃与玻纤布方向

(2)主梁材料弹性模量较大,而且形成锯路过程中由于平行于玻纤布有拉紧预应力,所以锯路有闭合趋势。因此齿宽需尽可能大于锯身,防止夹锯。但齿宽也不能过大,否则容易造成锯路损失,也会使锯切冲击力过大,造成锯齿破碎。

(3)主梁的静曲强度是木材的10 倍左右(木材一般为90 MPa),因此锯齿强度要高,楔角不能太小,前角也不能太大,否则刃口容易破碎。

2.2 刀具参数对切削性能影响

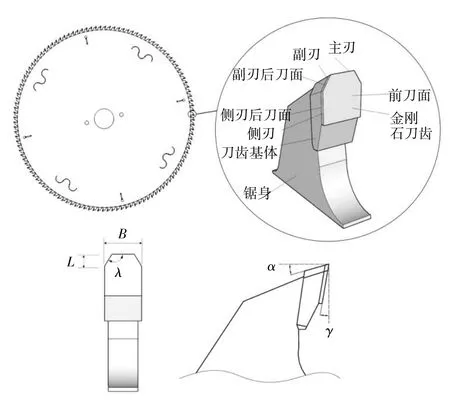

从主梁材料性能分析结果对刀具进行初步设计,其中几个关键因素为刃倾角,齿宽和前角。刀具参数示意图如图8 所示。

图8 刀具参数

如果在主刃上设置刃倾角,主刃则会有尖角,极易被磨损,因此考虑设计梯形齿,形成两个副刃,副刃高度(L)为2 mm。副刃与主刃之间的夹角称之为副刃夹角(λ),设置范围为120° ~150°。

考虑到锯片稳定性因素,锯身厚度设置为3.8 mm,锯齿宽度(B)设置要大于锯身厚度0.4 ~1 mm。

主刃后角(α)设置为10°,侧刃和副刃后角设置为5°,前角(γ)不能太大,因此设置范围为30°~50°。

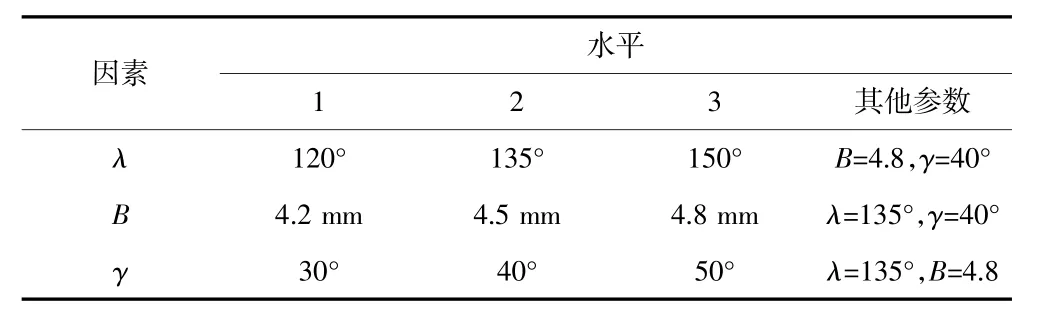

单因素设置实验见表2。

表2 单因素实验

2.2.1 副刃倾角

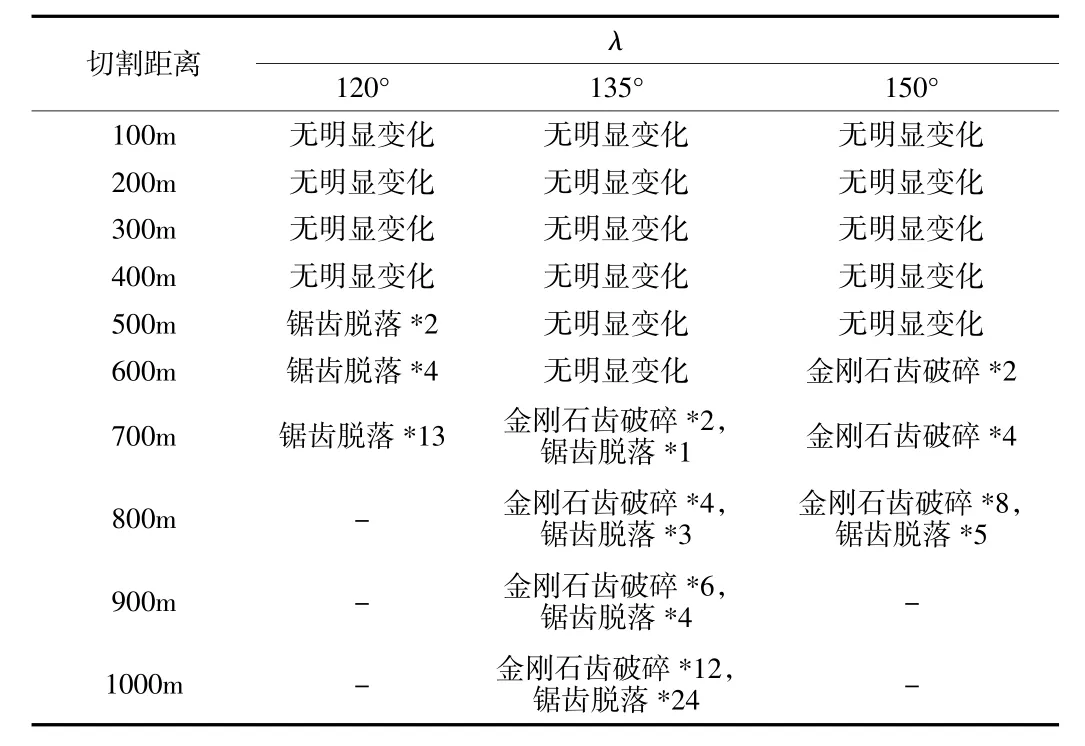

从表3 中可以看出,当λ= 120°时,锯片寿命最短,当λ= 135°时,锯片寿命最长。此外,随着λ增加,切削噪音会逐渐清脆,震动减小。

表3 副刃倾角对刀具性能的影响

当λ= 120°时,主刃长度最长,受到的切削阻力最大,而且切削过程中震动最大,从测试结果来看,没有发生金刚石锯齿破碎的情况,以锯齿脱落为主,因此可以判断其锯齿受到的阻力过大,使硬质合金锯齿基材的焊接位置发生破坏,造成锯齿整体脱落。而当有少量锯齿脱落后再进行切削,锯片切削阻力会进一步加大,加速了锯齿脱落。

当λ = 150°时,主刃长度最短,受到的切削阻力最小,切削震动最小,但是由于主刃面积变小,应力集中使主刃部分受到的应力最大。从测试结果可以看出锯片初期破坏形式主要是以金刚石锯齿破碎为主,金刚石锯齿破碎后也会逐渐是切削阻力增大,从而造成后续的锯齿脱落。

当λ= 135°时,刀具寿命最长,但是切削过程中的震动比λ= 150°时要大,切削阻力也略大。

2.2.2 刀齿宽度

从表4 中可以看出,齿宽对于锯片切削性能影响差异性非常显著。当齿宽为4.2 mm 时,锯片夹锯明显,锯齿齿根磨损严重(图9),导致锯片寿命极短,而且锯片焦糊现象非常显著(图10)。随着锯齿宽度增加,夹锯现象逐渐减弱,锯片寿命增长非常显著。

表4 刀齿宽度对刀具性能的影响

图9 切削100m 后的锯片(B=4.2mm)

图10 切削200m 后的锯片(B=4.2mm)

2.2.3 前角

从表5 中可以看出,当γ= 40°时,刀具切削性能最好。随着γ增大,刀齿的楔角变小,刀齿整体强度变小,容易破碎。随着γ减小,刀齿的冲击力变大,因此刀齿容易脱落。

表5 前角对刀具性能的影响

3 刀具优化设计与切削性能验证

根据2.2 的测试结果来看,当λ= 135°时,刀具寿命最长,但切削阻力略大,而且有震动略大,不利于锯片的动态稳定性,也不利于锯片发挥其最佳切削性能;当λ= 150°时,刀具寿命虽然略有减小,但切削阻力和震动较小。因此综合考虑切削能耗和刀具寿命,同时发挥λ= 135°时刀齿强度高和λ= 150°时切削稳定性好、阻力小的特点,可设置成λ= 135°和λ=150°的交替齿形。B设置为4.8mm,γ设置成40°。

设计的锯片测试结果如表6 所示。相较于未优化刀具,锯片最长切削寿命可达1300 m,相较于单一齿形的锯片增加了300 m,锯片寿命提升显著。

表6 优化锯片设计后的切削性能

4 结论

本文针对退役风机叶片主梁材料性质,研究了圆锯片刀齿参数对叶片主梁切削性能的影响,并进行了刀具优化设计和切削性能验证,主要结论如下:

(1)主梁材料在平行于玻纤布方向的静曲强度和弹性模量均小于垂直于玻纤布方向,平行于玻纤布方向主梁容易分层,导致其弹性模量离散性较大。参照主梁材料特性设计刀具。

(2)随着副刃倾角增大,切削阻力和震动减小,副刃倾角为135°时,锯片寿命最长;齿宽对于锯片切削性能影响差异性非常显著,随着锯齿宽度增加,夹锯现象逐渐减弱,锯片寿命增长显著;随着前角增大,刀齿整体强度变小而易破碎,随着前角减小,刀齿的冲击力变大而易脱落,前角为40°时,刀具切削性能最好。

(3)副刃倾角为135°和150°的交替齿形、锯齿宽度为4.8 mm、前角为40°的锯片最长切削寿命可达1300 m,锯片寿命提升显著。

(4)本研究适用于工业化生产的专用切割锯片,提出了叶片切割锯片的优化方案,解决叶片切割工艺中最关键的问题,为退役风机叶片的加工和绿色增值综合利用提供参考。