基于高升力系统襟翼传动线系布局的研究

2023-10-24石建强马高杰

石建强,马高杰

(航空工业庆安集团有限公司 航空设备研究所,陕西 西安 710077)

0 引言

高升力系统襟翼在飞机的起飞、降落和巡航飞行中,具有非常重要的作用,能够有效提升飞机起飞时的升力及降落时的升阻力,有效缩短飞机起飞和滑跑距离,改善飞机性能[1-3]。在军用及民用飞机中,大多数襟翼分为左右内、外共四块翼面,襟翼翼面的收放通过襟翼作动器配合机上运动机构完成。襟翼机上运动机构主要有固定铰链式、轨道式、四连杆机构式、连杆/轨道混合式4 种形式[4]。襟翼作动器多采用丝杠螺母作动器,每块襟翼舵面由2 个襟翼丝杠螺母作动器驱动进行收放。

每块襟翼翼面由两个襟翼丝杠螺母作动器驱动,全机高升力系统襟翼共8 个作动器驱动襟翼运动,如何确保同一襟翼翼面两作动器同步运动、单侧两片襟翼翼面同步运动、整机四片襟翼翼面同步运动是设计襟翼传动线系的关键,同时也是现阶段实现襟翼运动的难题。高升力系统襟翼传动线系的布局、襟翼丝杠螺母作动器的同步运动设计以及机翼在变形情况下对高升力系统襟翼传动线系的影响都是急需解决和攻关的技术。国外空客公司、波音公司、利勃海尔及霍尼韦尔等大飞机供应商在高升力系统襟翼方面的技术研究诸多具有体系,处于国际领先地位,而国内在高升力系统襟翼传动线系布局方面的研究非常稀少。严少波等[5]研究了现代客机襟翼作动器运动学计算方法及内、外襟翼同步运动中的误差计算与分析,魏伟等[6]研了后缘襟翼机构运动设计要求及方法、后缘襟翼运动原理设计及参数计算,曾文斌等[7]研究了襟翼不同作动器设计、布局以及运动参数计算。

传统有效的高升力系统襟翼传动线系多采用集中式驱动共轴传动、分布作动的架构[7]。本研究针对某型飞机高升力系统襟翼,采用集中式驱动架构研究高升力系统襟翼传动线系机上布局方法、内、外襟翼同步运动中误差分析及襟翼传动线系中机翼变形的考虑。

1 襟翼传动线系布局方法研究

1.1 襟翼作动系统架构确认

首先,结合飞机需求论证权衡襟翼系统采用集中式驱动、共轴传动、分布作动架构或分布式独立驱动架构;后缘襟翼系统通常采用集中式驱动、共轴传动、分布作动架构设计[8]。

然后,根据襟翼翼面长度结合设计经验确定驱动单片襟翼作动器的数量;通常单片襟翼由两个作动器驱动,若单片襟翼长度过长且翼面刚度较小,考虑到翼面变形可由四个作动器驱动,作动器均布在襟翼翼面重心位置的两侧,某型飞机襟翼单片襟翼均由两个作动器驱动。

最后,基于系统安全性设计架构考虑,综合分析传动线系各产品故障(比如扭力杆断连、作动器卡滞)模式下的保护措施,通常在襟翼传动线系中需布置翼尖制动器及襟翼位置传感器[9]。

1.2 襟翼作动器选型确认

目前飞行在航线上的飞机,襟翼运动机构形式主要分为:铰链式(整流罩较大)、四连杆机构式和滑轨-滑轮架式[4,10,11]。襟翼作动器选型与襟翼运动机构形式同步考虑。通常若襟翼翼面运动只有定轴旋转运动时,襟翼作动器多选择齿轮旋转作动器配合铰链运动机构或者襟翼滚珠丝杠作动器配合铰链运动机构实现;当襟翼翼面运动既有定轴旋转又有较大后退量时,襟翼作动器多选择襟翼滚珠丝杠作动器+连杆机构或滚珠丝杠作动器+滑轨-滑轮架式实现。某型飞机襟翼作动器选择襟翼滚珠丝杠作动器+滑轨-滑轮架形式。

1.3 襟翼传动线系骨架布局

襟翼传动线系骨架布局主要是确定襟翼滚珠丝杠作动器的空间占位基准,并作为三维产品设计的基线。

(1)襟翼滚珠丝杠作动器布置于襟翼翼面两侧1/4 位置,尽量靠近滑轨位置(便于整流罩设计考虑)。襟翼滚珠丝杠作动器输出轴线与襟翼翼面旋转轴线必须保持垂直。

(2)鉴于机翼结构形式限制,襟翼通常沿翼展方向会逐渐变薄变窄,因此,襟翼滚珠丝杠作动器布置时优先布置外襟翼外侧作动器站位,内侧作动器站位根据同一翼面两作动器同步性运动原则确定。

(3)襟翼滚珠丝杠作动器中央体翼盒后梁铰支点P确认。

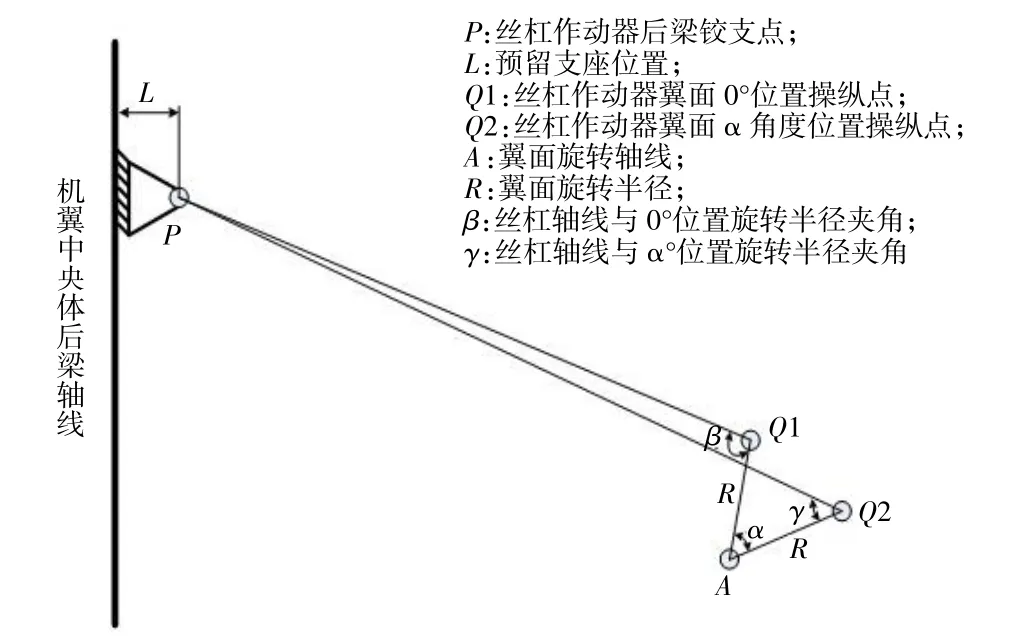

(4)根据翼面载荷初步评估作动器外形尺寸,按照作动器与扰流板不干涉原则确认相交线段一点(结合作动力臂最大化原则且与结构不干涉原则选取该点,见图1 示意,当β为90°时,襟翼在0°位置力臂最大,当γ为90°时,襟翼在α°位置力臂最大)。

图1 襟翼滚珠丝杠作动器布置示意

(5)襟翼滚珠丝杠作动器襟翼后梁初始操纵点Q1 确认。

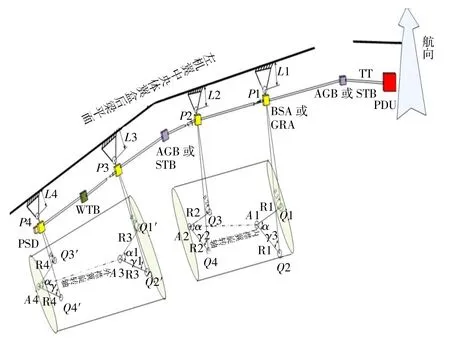

(6)同一翼面上不同站位两襟翼滚珠丝杠作动器布置时需考虑同步性运动原则,保证两襟翼滚珠丝杠作动器操纵点在同一运动柱面/锥面的轮廓束线上(见图2,布局时保证P1、P2、Q1、Q3/P1、P2、Q2、Q4 在同一平面内)。

图2 某型飞机襟翼传动线系布局示意

1.4 襟翼传动线系确定

襟翼传动线系的确认是以襟翼滚珠丝杠作动器的输入输出、翼尖制动器的输入输出及襟翼动力驱动装置的输入输出作为基准,将各产品两两连接,利用支撑轴承支座、扭力杆(含万向节)或变角齿轮箱等形式有效串接及支撑整个传动线系,保证传动线系稳定且可适应机上变形和安装。

(1)连接1 号襟翼滚珠丝杠作动器(沿翼展方向顺序编号,即内襟翼内侧作动器为1 号,内襟翼外侧作动器为2 号)输入花键端面点及襟翼动力驱动装置输出花键端面点,若连线尺寸超过1500 mm,则在连线中间位置增加支撑轴承支座(尽量保证两扭力杆同规格同尺寸)。若襟翼滚珠丝杠作动器输入花键与襟翼动力驱动装置输出花键轴夹角超过10°,则考虑在二者之间增加变角齿轮箱。若襟翼滚珠丝杠作动器/齿轮旋转作动器输入花键与襟翼动力驱动装置输出花键轴平行,则考虑在二者之间增加偏置齿轮箱。

(2)按顺序两两之间连接襟翼滚珠丝杠作动器输出输入花键端面中心点(如1 号作动器输出花键与2号作动器输入花键连接)。

(3)在外襟翼两襟翼滚珠丝杠作动器之间布置翼尖制动器,布置原则保证扭力杆长度同规格同尺寸,扭力杆轴线与作动器轴线之间夹角小于5°(通过万向节调整)。

(4)在最外侧襟翼滚珠丝杠作动器外侧布置襟翼位置传感器,通常襟翼位置传感器通过外花键与最外侧襟翼滚珠丝杠作动器内花键啮合,二者通过法兰固定安装。

(5)襟翼传动线系各装置连接通常采用扭力杆花键搭接的方式,其中扭力杆一端通过花键搭接后利用定位销固定安装,另一端则通过花键搭接作为可滑动端。此种方式可以适应机翼变形、安装公差、温度冲击等因素(与花键搭接量有关)导致的线系长度变化。

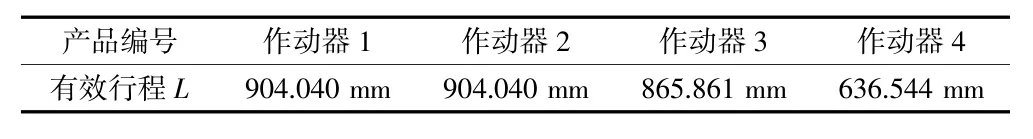

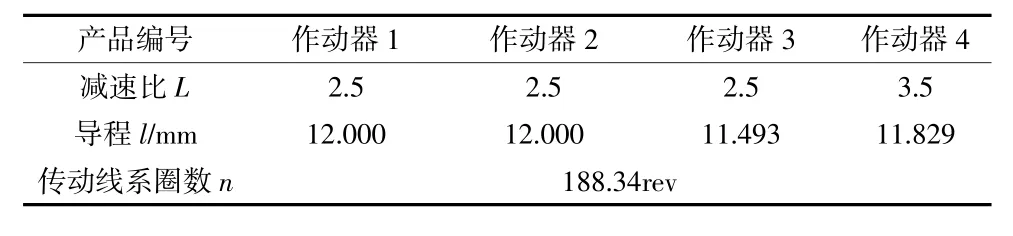

按照上述原则,某型飞机襟翼传动线系布局见图2。襟翼滚珠丝杠作动器行程见表1。

表1 某型飞机襟翼滚珠丝杠作动器有效行程

2 襟翼同步性分析研究

某型飞机襟翼共4 个档位,分别为0°、10°、25°、45°。收放总时间为25 s。

襟翼同步性对于飞机气动力影响很大,当同一襟翼翼面上两作动器收放速率不同步时,将会导致襟翼翼面倾斜,严重时将造成飞机事故。往往设计时保证两作动器同步收放,但作动器的加工误差、机上安装误差及机械刚度、游隙等影响因素均会导致两作动器有微小不同步,不同步会导致襟翼翼面两作动器间一直承受无用扭矩,长期工作对翼面结构寿命影响很大。因此在设计时有效保证两作动器同步至关重要。

某型飞机采用襟翼滚珠丝杠作动器结构驱动襟翼。传动线系圈数ni与襟翼滚珠丝杠作动器有效行程Li、减速ii及导程li之间关系如下(其中下标i取1、2、3、4):

在设计时为了保证内外两片襟翼四个襟翼滚珠丝杠作动器同步运动则需保证:

结合襟翼滚珠丝杠作动器加工误差等影响,某型飞机襟翼系统作动器分配参数如表2 所列。

表2 某型飞机襟翼系统作动器参数分配

通过对表2 中的作动器分配指标分析,在不考虑其他因素(诸如安装误差、传动线系游隙等)时,襟翼滚珠丝杠作动器1 与襟翼滚珠丝杠作动器2 构型完全相同,收放速率完全同步,在设计上完全同步,可见某型飞机襟翼系统内襟翼两作动器之间可不考虑不同步性问题。

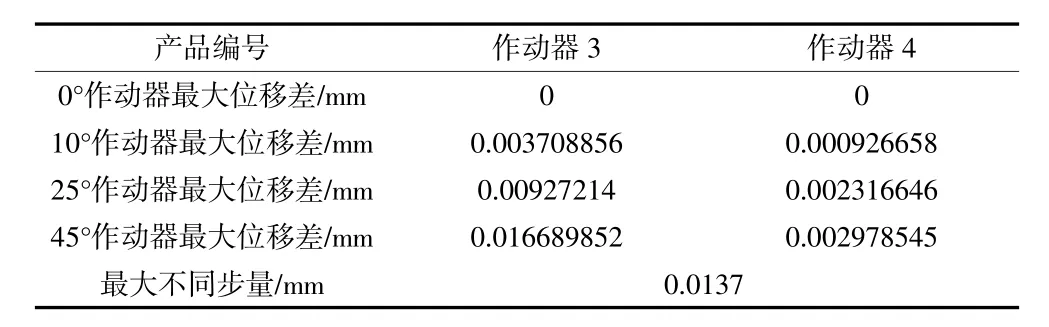

针对外襟翼两作动器而言,两作动器构型不同,且因为加工误差的限制,导致襟翼滚珠丝杠作动器3与襟翼滚珠丝杠作动器4 在0~45°过程中可能出现的最大不同步量见表3 所列。

表3 某型飞机外襟翼作动器不同步性分析

表3 中可得外襟翼两襟翼滚珠丝杠作动器之间存在最大不同量为0.0137 mm,作动器3 与作动器4初始0°位置操纵点之间位移为5129.245 mm,相比之下两作动器之间的最大不同步量为微毫米量级,可以忽略不计,因此外襟翼两作动器之间可不考虑不同步性问题。

3 机翼变形对襟翼传动线系影响研究

飞机在飞行过程中由于受到气动载荷的影响,机翼通常会产生变形。襟翼传动线系在设计计算过程中需要考虑由于机翼变形导致传动线系中扭力杆组件伸缩滑动。为了保证扭力杆组件在适应机翼变形时不会出现脱轴及结构干涉等现象,对机翼变形过程中襟翼传动线系的影响的研究就尤为重要。

因为机翼变形导致襟翼传动线系各LRU 之间扭力杆会发生角度及长度的变化,角度变化可通过万向节适应,长度变化需根据机翼变形量在设计花键搭接时留有余量。机翼变形时两LRU 之间扭力杆变形示意见图3 所示。

图3 机翼变形导致襟翼线系变形示意

根据变形前T两端XLRU1和XLRU2所在位置坐标,XLRU1(x1,y1,z1),XLRU2(x2,y2,z2)可得

根据变形后实测的机翼前梁变形曲线,可确定XLRU1′和XLRU2′在该曲线上的坐标:XLRU1(x1′,y1′,z1′)和XLRU2′(x2′,y2′,z2′)可得

求出T 随机翼梁变形之前和之后的变化量,即余量ΔT。

某型飞机襟翼系统中襟翼各产品安装于机翼后梁面上(图3),其中襟翼动力驱动装置安装于中机身(0 肋)位置,1 号轴承支架安装于机翼后梁对应2 号肋位置,襟翼滚珠丝杠作动器1 安装于机翼后梁对应4 号肋位置,襟翼滚珠丝杠作动器2 安装于机翼后梁对应6 号肋与7 号肋之间,襟翼滚珠丝杠作动器3 安装于机翼后梁对应9 号肋与10 号肋之间,2 号轴承支架安装于机翼后梁对应11 号肋位置,3 号轴承支架安装于机翼后梁对应13 号肋与14 号肋之间,襟翼滚珠丝杠作动器4 安装于机翼后梁对应17 号肋与18 号肋之间,在15 肋位置布置翼尖制动器,上述各产品之间通过扭力杆组件利用花键两两连接,扭力杆组件从襟翼动力驱动装置开始编号,单边共计8 根。

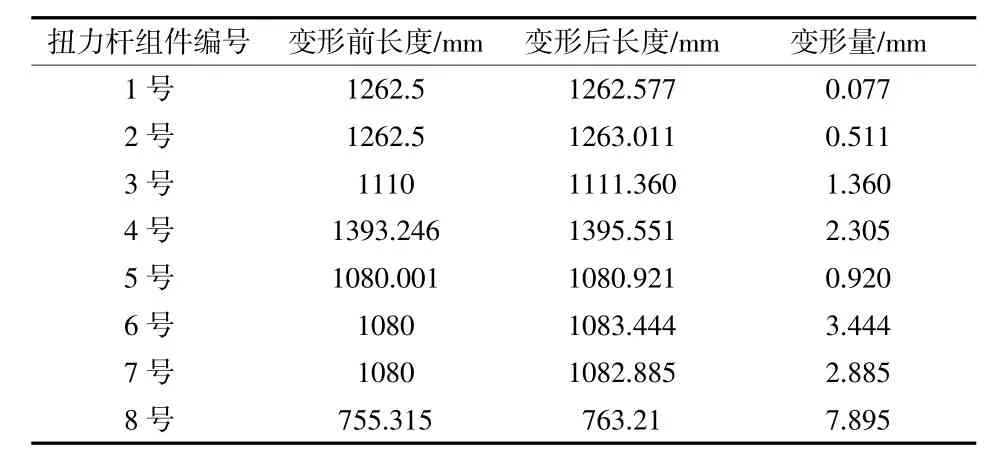

通过对机翼各肋位变形量折算到襟翼线系,由机翼变形导致襟翼线系各扭力杆组件变形量见表4。

表4 某型飞机襟翼线系各扭力杆组件变形

通过机翼各肋位变形分析可知从中机身位置到翼尖位置机翼变形量越来越大,表4 中分析可得襟翼传动线系为了适应机翼变形,越靠近翼尖位置扭力杆组件变形量越大,最大值可达到7.895 mm,在进行襟翼传动线系各产品设计时应当考虑机翼变形的影响,在进行花键搭接量设计时按照最大搭接量考虑。

4 结语

研究了高升力系统襟翼传动线系机上布局方法、内、外襟翼同步运动中误差分析以及襟翼传动线系中机翼变形的考虑,其关键技术均成功应用于飞机高升力系统设计中。

襟翼传动线系机上布局方法能够有效指导各类飞机型号襟翼传动线系的布局。同步运动误差分析能够指导襟翼传动线系作动器的设计。机翼变形对襟翼传动线系的影响能够指导襟翼传动线系中花键搭接量的设计。上述研究均为飞机襟翼系统设计通用性方法,国内外研究较少,但能够指导飞机襟翼传动线系设计,具有很重要的工程设计指导意义。