北方某深度处理水厂能耗分析与节能改造

2023-10-24张晓岚申今生李玉仙

张 静,张晓岚,申今生,温 颖,王 敏,李玉仙

(北京市自来水集团有限责任公司技术研究院,北京市供水水质工程技术研究中心,北京 100012)

实现“碳达峰”和“碳中和”将是一场新的技术革命和产业变革,各行各业都在积极构建本行业“碳中和”技术路径与方案。据我国碳排放数据库公告,在全国所涉及化石能源的行业中,电力行业的排放量最大,占总排放量的44%,而电能是水厂日常生产中的主要能源,因此,节能提效是水厂达到“双碳”目标最直接和最有效的方案[1-2]。

随着经济的发展,社会对自来水供应量需求日益提升。2018年—2021年,北方某市自来水年供水量从1.220×1010m3增长至1.326×1010m3,水厂从29 座增加至42 座,供水能力从4.50×106m3/d增加至5.81×106m3/d。供水量的提升意味着水处理能耗的大幅提升[3]。然而,目前给水排水行业主要依靠能耗提升出水水质和处理水量,对整个水在社会循环中的碳排放量与碳中和率的关注还需提升[4]。相比于污水处理厂,由于水厂原水水质较好,直接碳排显著低于间接碳排,即水处理过程中直接产生的温室气体排放量显著低于电能消耗和药剂的生产及运输产生的碳排放。因此,水厂在满足供水水质水量的前提下,节能降耗是碳减排的重要路径。

《关于加强城镇供水企业挖潜降耗管理的指导意见》也提出了要优化水厂工艺组合,科学调配水泵机组,以降低生产能耗[5]。近年来,对于水厂节能降耗的研究主要集中在配水水泵的优化调度[6]、紫外消毒设备[7]和超滤膜工艺[8]的能耗分析等方面,对于进水提升泵和整个净水工艺的分析尚且不足。因此,本研究对北方某水厂水处理工艺和进水提升能耗进行分析,并提出相应的节能降耗措施。

1 研究方法

1.1 水厂情况

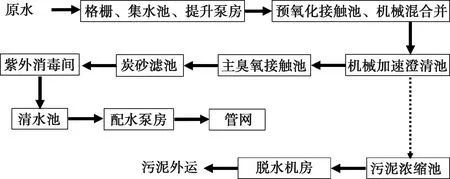

水厂A为北方水厂,处理规模为5.0×105m3/d。水厂A工艺流程如图1所示。原水经过格栅间,在进水提升泵房前进行预氯化,随后经提升泵提升后进入预臭氧化接触池,然后经过机械加速澄清池,再经过后臭氧氧化、炭砂滤池过滤后,由紫外和次氯酸钠顺序消毒并进入清水池,最后经配水泵房向管网输配。工艺中的排泥水、炭砂滤池反洗水以及初滤水在污泥平衡池、浓缩池混凝浓缩,经板框压滤脱水制成泥饼外运,构成泥线部分。水厂A能耗组成主要包括3个部分,即进水提升泵房能耗、水处理工艺能耗和配水泵房能耗。其中,水处理工艺主要设备及参数如表1所示。

表1 水处理工艺主要设备及参数

图1 水厂A工艺流程

水厂A记录的能耗数据包括水处理每日耗电量、进水提升泵房和配水泵房的每日耗电量、进水提升泵房定频泵和变频泵工作频率。进水提升泵房有两组提升泵交替运行,每组提升泵包括1台定频泵和1台变频泵,以满足水量变化和检修的需求,其中,2#定频泵和4#变频泵为一组,5#定频泵和3#变频泵为一组。需要指出的是,净水工艺每日耗电量为整体工艺的电耗,由于各工艺单元没有单独的电表,各工艺单元运行能耗根据各单元所涉及机械设备的装机容量及实际使用情况计算得到,其中预臭氧和后臭氧投加方式不同,预臭氧通过水射器投加、后臭氧通过曝气盘投加。因此,根据水厂A预臭氧、后臭氧的年平均臭氧投量和所涉及的设备分别计算出预臭氧、后臭氧工艺单元的能耗。

1.2 水处理能耗计算方法

水处理能耗、配水能耗、进水提升能耗、水处理总电耗的计算分别如式(1)~式(4)。

(1)

(2)

(3)

Etotal=Ewt+Elp+Edp

(4)

其中:Pwt——水处理电量,kW·h;

Plp1——进水提升定频泵电量,kW·h;

Plp2——进水提升变频泵电量,kW·h;

Pdp——配水电量,kW·h;

Etotal——吨水处理总电耗,kW·h/m3;

Ewt——水处理能耗,kW·h/m3;

Elp——进水提升能耗,kW·h/m3;

Edp——配水能耗,kW·h/m3;

Q——日供水量,m3/d。

2 结果与讨论

2.1 水厂各工艺段运行能耗情况

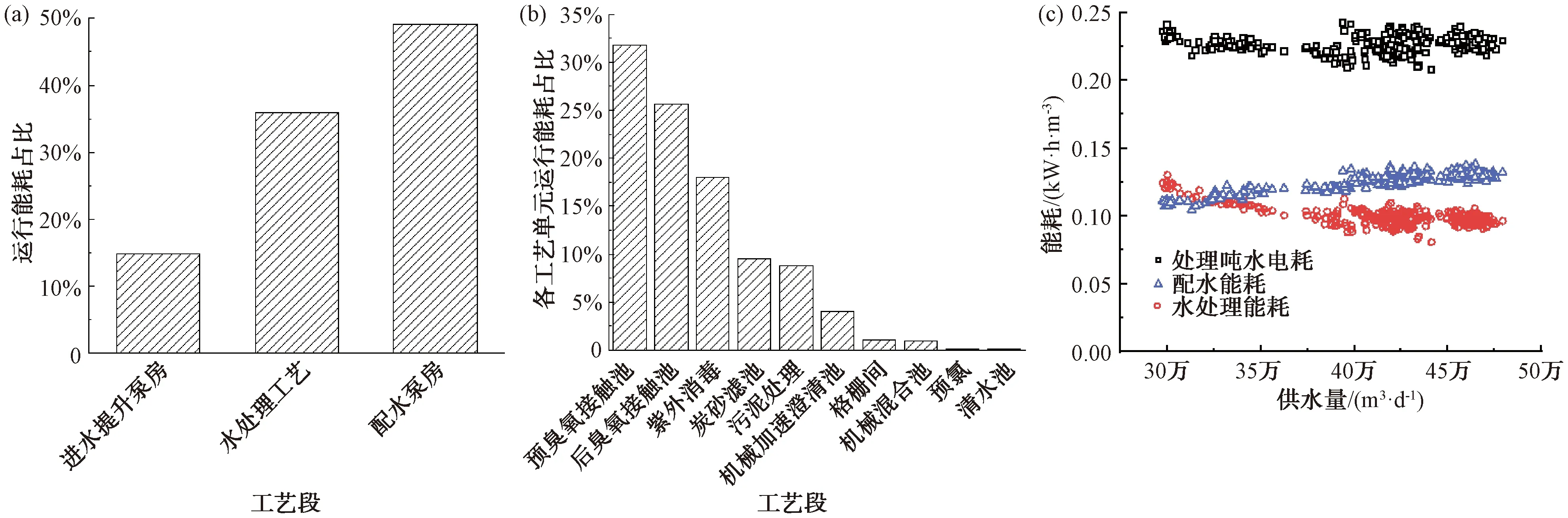

图2为水厂A各工艺机械设备运行能耗比例分布。按照现行运行情况,配水泵房、水处理工艺和进水提升泵房运行能耗占总耗电量的49.14%、35.95%和14.91%,配水泵房和进水提升泵房的电耗占水厂运行能耗的64.05%,目前已有学者针对配水泵房节能降耗进行了大量研究,但关于进水提升泵房节能降耗的研究还较少。李都望等[9]对4所常规工艺水厂的能耗进行调研,发现4所水厂除了取水和配水电耗外,加药加氯间和其他部分电耗占总电耗的12.4%~19.3%,而水厂A水处理能耗占总能耗约36%,显著高于常规工艺水厂的水处理能耗。此外,根据数据统计,2016年北京市14座水厂制产水工艺年度电耗占全年总能耗的11.3%[10],表明近年来随着深度处理工艺的引入和发展,水处理能耗占比越来越高,同时,不同地区水厂之间此指标差异也较大[11]。因此,水处理工艺节能降耗研究日益迫切。

图2 水厂A(a)进水提升泵房、水处理工艺和配水泵房; (b)各工艺单元运行能耗比例; (c)能耗与供水量相关性

在水厂A的水处理能耗分析中,以2019年1月—11月的工艺条件为例,预臭氧、后臭氧电耗主要包括臭氧发生器、空压机、真空泵和尾气破坏器等设备的电耗。在预臭氧和后臭氧平均臭氧投加量分别为0.26 mg/L和0.21 mg/L条件下计算电耗,紫外消毒根据紫外线强度和运行时间计算,炭砂滤池电耗主要包括反洗过程涉及的反冲洗泵、鼓风机和真空泵等电耗,污泥处理电耗包括刮泥机、污泥泵、离心脱水机、冲洗水泵等设备的电耗。各工艺段运行能耗占比从大到小的顺序为:预臭氧(31.78%)、后臭氧(25.67%)、紫外消毒(17.99%)、炭砂滤池(9.51%)、污泥处理(8.84%),表明预、后臭氧和紫外消毒的能耗较高。研究[12]表明,适当提高臭氧发生浓度可降低氧耗,降低臭氧发生浓度可降低电耗,因此,可通过优化工艺参数实现净水能耗的降低。水厂A紫外运行只有两种情况:一是关闭紫外;二是运行紫外,紫外线强度为40 mJ/cm2,且紫外消毒对管网水质安全具有保障作用,紫外消毒的作用不可单从出厂水水质变化来评价[13]。因此,本研究着重针对进水提升泵房和净水工艺中臭氧化工艺进行能耗分析并提出节能降耗的建议。

通过数据分析可知,配水能耗与日供水量相关性最高,相关系数为-0.894 3。如图2(c)所示,随着供水量升高,配水能耗逐渐上升;但工艺单耗随供水量变化趋势恰好相反。当供水量小于3.8×105m3/d时,吨水处理电耗随供水量升高逐渐降低;当供水量大于3.8×105m3/d时,吨水处理电耗随供水量升高保持在相对平稳的状态。随着供水量升高,配水能耗升高而吨水处理电耗降低,因此,吨水电耗随供水量升高变化不显著。但在相似的供水量下,工艺单耗波动幅度最高可达21.8%,表明对工艺单耗进行分析研究是十分必要的。

2.2 提升泵节能降耗方案分析

提升泵能耗大小与日供水量、提升高度和变频泵的频率有关。其中,提升高度是指水从集水池提升进入工艺流程的指定高度,由于水厂来水量由调度控制,且水厂集水池容量有限,水厂无法控制来水量,且无法精准控制集水池液位。因此,本部分将从日供水量和变频泵频率两方面进行分析。

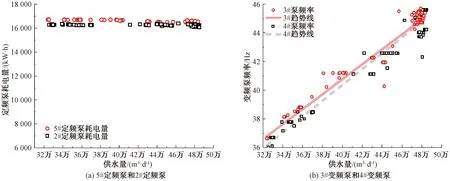

对水厂进水提升能耗数据分析可知,两组泵的定频泵均为满负荷运行,如图3(a)所示,随着供水量逐日提升,耗电量无明显变化,2#定频泵和5#定频泵耗电量与供水量相关系数分别为0.134 8和0.119 6,耗电量不随水量变化而变化,但在相似的供水量条件下,2#定频泵的耗电量始终低于5#定频泵的耗电量。而变频泵运行频率与供水量增加而逐渐升高,从而变频泵的耗电量随供水量增加逐渐增加。经过统计分析得知,当供水量小于4.7×105m3/d时,两泵的日供水量经t检验分析,P值为0.090 7,大于0.05,表明两泵的日供水量无显著差异,但两泵的耗电量差异显著(P值为0.038 5),导致两泵的变频泵能耗差异显著(P值为0.042 8)。3#泵的变频泵能耗为0.022 7 kW·h/m3,显著高于4#泵的0.022 0 kW·h/m3,4#泵较3#泵变频泵能耗约低3%。进一步分析可知,3#泵的平均频率为40.6 Hz,高于4#泵的平均频率(39.8 Hz),差异显著(P值为0.016 5),即当供水量小于4.7×105m3/d时,3#变频泵频率显著高于4#频率,导致3#泵的变频泵能耗较高。当供水量大于4.7×105m3/d时,3#泵和4#泵平均频率均为45.0 Hz,从而导致两泵变频泵耗电量和变频泵能耗无显著差异,P值分别为0.052 7和0.244 5。但4#泵供水量显著高于3#泵供水量(P值为1.3×10-5),且5#定频泵耗电量高于2#定频泵耗电量,导致3#变频泵和5#定频泵泵组的进水提升能耗显著高于4#变频泵和2#定频泵泵组(P值为0.002 2),3#和5#泵组、2#和4#泵组的进水提升能耗分别为0.061 6 kW·h/m3和0.061 0 kW·h/m3,后一泵组较前一泵组约低1%。

图3 耗电量和供水量/频率关系

由图3(b)可知,在相近的供水量条件下,3#变频泵的频率明显高于4#变频泵频率,与统计学分析结果相一致。因此,水厂A应在满足供水量的前提下,尽量降低变频泵频率以降低提升电耗。

2.3 臭氧工艺节能运行方案分析

由于水厂A缺少单个工艺段耗电量数据,本研究将整个净水工艺看作一个整体进行分析。在2015年—2019年数据中选出了月供水量为5.09×106~1.445 ×107m3的21个月数据,臭氧总投加量(预臭氧和后臭氧之和)是0~0.6 mg/L,紫外线强度为0或40 mJ/cm2。在此数据基础上,进行多元回归拟合[14],得到回归方程如式(5)。

y=-0.010 4x1+0.019 0x2-0.004 3x1x2+

6.54×10-6x1x3+0.000 7x2x3+0.000 4x12+

0.042 2x22-3.8×10-6x32+0.169 0

(5)

其中:y——水处理能耗,kW·h/m3;

x1——月供水量,106m3;

x2——臭氧总投加量,mg/L;

x3——紫外线强度,mJ/cm2。

此回归方程的相关系数R2=0.914 0,表明拟合程度较高;标准误差为0.004 2,较小的标准误差也表明供水量、臭氧总投量、紫外强度与水处理能耗的回归方程拟合度好。该方程的P值为4.26×10-5,小于0.05,表明该回归方程回归效果显著。

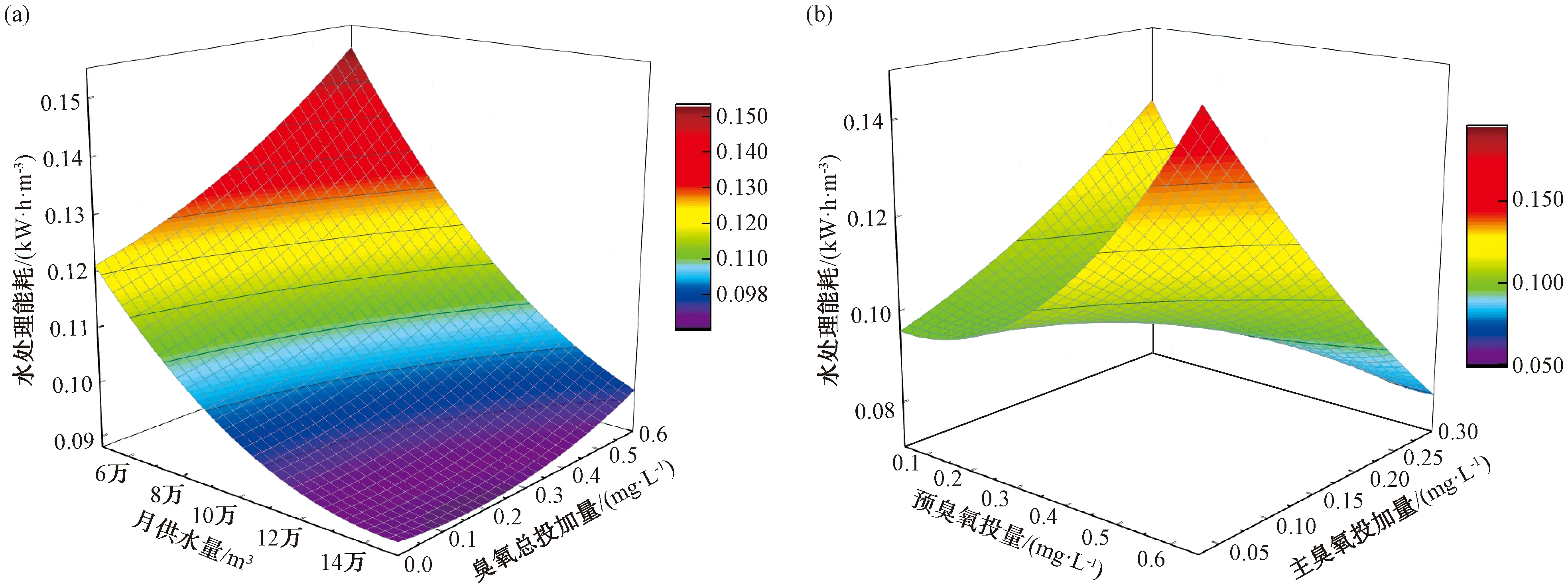

由于紫外消毒只有两种状态:一种是不运行,一种是以40 mJ/cm2的强度运行。为简化分析条件,取紫外强度为40 mJ/cm2,得到图4(a)。水处理能耗随着臭氧总投加量的增加而增加;当臭氧总投加量一定时,水处理能耗随着月供水量的增加显著降低。当月供水量大于1.37 ×107m3、臭氧总投加量低于0.6 mg/L时,均能使水处理能耗低于0.1 kW·h/m3。

图4 (a)水处理能耗与月供水量和臭氧总投加量的关系;(b) 水处理能耗与预臭氧和后臭氧投加量的关系

为了进一步分析如何将臭氧总投加量分配到预臭氧和后臭氧工艺中,在2015年—2019年数据中选出了供水量相近的21个月数据,月供水量为1.308×107~1.445 ×107m3,预臭氧质量浓度是0.05~0.65 mg/L,后臭氧质量浓度是0.03~0.3 mg/L。在此数据基础上进行回归方程拟合,为了重点突出预臭氧和后臭氧与水处理能耗的关系,取月供水量为1.368 ×107m3,对回归方程简化后得到式(6)。

y=-0.003 75x4+0.106 6x5-0.691 4x4x5+

0.171 8x42+0.200 3x52+0.093 0

(6)

其中:x4——预臭氧投加量,mg/L;

x5——后臭氧投加量,mg/L。

将式(6)可视化后得到图4(b)。当预臭氧投加量在0~0.3 mg/L时,水处理能耗无显著变化,预臭氧在此范围内,水处理能耗随后臭氧投加量增加而增加;但当后臭氧投加量为0,预臭氧投加量从0.3 mg/L增至0.6 mg/L时,水处理能耗迅速上升。由此可知,仅从节能降耗角度考虑,当臭氧总投加量≤0.3 mg/L时,建议预臭氧投加量选用0.3 mg/L、后臭氧投加量为0;当臭氧总投加量在0.3~0.6 mg/L时,建议预臭氧投加量为0.3 mg/L,剩余为后臭氧投加量。

但值得注意的是,水厂运行的首要任务是保证水质安全,因此,还需结合预、后臭氧对水质的影响,确定节能方案的可行性。图5统计了4类臭氧运行工况条件对水中CODMn的平均去除率。可以看出,“单独预臭氧”和“预+后臭氧”工况条件对CODMn的平均去除率分别为51.8%和51.2%,且“单独后臭氧”和“无臭氧”条件下,CODMn的去除率分别为43.9%和42.1%。可知“预+后臭氧”工艺中,对水质起积极作用的主要是预臭氧,后臭氧对CODMn的去除效果影响不大;单独“后臭氧”与“无臭氧”投加相比,后臭氧的作用也不明显。这与刘佩青等[12]的研究结果一致,即CODMn去除率在不同臭氧投加量的情况下均能保持稳定。因此,综合能耗和水质分析,建议水厂A降低后臭氧投加量,预臭氧投加量为0~0.3 mg/L,可依水质需求适当放宽至0.6 mg/L,且月供水量尽量不低于1.370×107m3。根据模型计算,当月供水量为1.368×107m3、紫外强度为40 mJ/cm2、臭氧总投加量为0.4 mg/L条件下,若全部为预臭氧投加,则水处理能耗为0.119 0 kW·h/m3;若预臭氧投加量为0.3 mg/L、后臭氧投加量为0.1 mg/L,则水处理能耗为0.099 3 kW·h/m3。

图5 后臭氧投加方式对水质的影响

3 结论

通过对水厂A能耗构成分析发现,该厂水处理能耗占总供水能耗的35.95%,显著高于常规工艺水厂的水处理能耗,且随着深度处理工艺的引入和发展,水处理能耗也逐年升高。进水提升泵房能耗占总耗电量的14.91%,为了降低进水提升泵房能耗,建议水厂A保持较高的供水量,且在满足供水量和供水压力条件下保持变频泵低频稳定运行。净水工艺中运行能耗占比从大到小的顺序为:预臭氧(31.78%)、后臭氧(25.67%)、紫外消毒(17.99%)、炭砂滤池(9.51%)、污泥处理(8.84%)。对两个泵组能耗和变频泵频率的统计学分析发现,在满足供水量的前提下,降低变频泵频率可降低提升电耗。综合预臭氧和后臭氧的能耗及对水质影响的分析,建议水厂A月供水量尽量不低于1.370×107m3,降低后臭氧投加量,预臭氧投加量为0~0.3 mg/L,可依水质需求适当放宽至0.6 mg/L。在“双碳”目标下,水厂的首要目标仍然是保障供水安全,但仍需寻找水质与能耗关系的平衡点,即在水质水量满足要求的基础上,保持低能耗运行。