基于低总氮控制要求的改良AAO工艺在太湖地区污水处理厂中的应用

2023-10-24罗宏伟熊顺华袁克诚张力桢

罗宏伟,熊顺华,汪 勇,陆 琳,袁克诚,张力桢,董 伟

(1.中国市政工程中南设计研究总院有限公司,江苏南京 210000;2.溧阳市水利局,江苏溧阳 213300;3.中建生态环境集团有限公司,北京 100044;4.溧阳中建水务有限公司,江苏溧阳 213300)

在脱氮除磷要求不断提高的大背景下,全国各地的城镇污水处理厂排放标准也在不断更新。溧阳市花园污水处理厂设计的时间节点正处在江苏省地方标准《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB 32/1072—2018)发布前不久,该标准中主要污染物(CODCr、氨氮、TN、TP)排放标准严于国家标准《城镇污水处理厂污染物排放标准》(GB 18918—2002)中的一级A标准,尤其是TN排放标准提升幅度较大(排放限值由15 mg/L调整为10 mg/L)。此时,该项目的前期立项工作已经完成,批复文件中明确了项目规模、用地、设计进出水水质、处理工艺、投资等。其中,出水执行GB 18918—2002中一级A排放标准,但根据环保部门的意见和建议,设计须充分考虑江苏省地方标准。在各设计条件基本确定的情况下,设计出水标准的大幅提高,再加上乡镇污水水量和水质的不确定性,这些都给设计和运行带来很大的挑战。本项目从实际需求出发,合理优化设计和运行,深挖改良厌氧-缺氧-好氧(AAO)处理工艺潜力,并通过大量运行数据分析结果,呈现污水处理厂在应对进水水量及水质波动大、低TN控制要求下的实际处理效果,为广大设计和运营管理人员提供借鉴和参考。

1 项目概况

全面推进区域污水治理,是太湖流域水环境综合治理的一部分,也是溧阳市进一步实现节能减排的重要举措,可有效改善城市水体水环境质量,提高人民生活水平。2017年,溧阳市人民政府启动了溧阳市区域治污工程PPP项目,而花园污水处理厂一期工程是该项目的重要组成部分。

根据《溧阳市市域污水工程规划》(修编)(2015—2030),花园污水处理厂位于溧阳市东郊,老罗庄河以东,永平大道(G104)以北,平陵东路以南,厂区总占地面积约为7.34×104m2,主要收集和处理溧阳主城区南部、燕山片区、城南片区、天目湖镇和戴埠镇镇区(含撤并乡镇)的生活污水。污水处理厂总规模为8.0×104m3/d,分3期建成,其中一期工程为3.0×104m3/d,二期工程为3.0×104m3/d,三期工程为2.0×104m3/d。根据PPP项目设计任务书要求,花园污水处理厂设计出水水质执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)中一级A标准,污水处理厂出水进入人工湿地(不在本工程范围内)进一步净化后排放至南河,南河与芜太运河、溧戴河交汇,最终往东汇流,至宜兴南溪河。南河、南溪河的2020年水质保护目标均为Ⅲ类,而花园污水处理厂的南河排口距南溪河潘家坝考核断面距离较近,仅为4 700 m。因此,为减少花园污水处理厂尾水排放对潘家坝考核断面的影响,环保部门要求花园污水处理厂的出水标准应充分考虑即将发布的太湖地区城镇污水处理厂污染物排放新标准。

在上述背景下,花园污水处理厂一期工程于2017年底完成设计工作,2018年4月开工建设,2019年12月建成投产,2020年进入试运行阶段。项目总投资约为1.806亿元,其中,第一部分工程费约为1.303亿元。污水处理工艺采用“常规处理+深度处理”工艺,其中,常规处理采用改良AAO工艺,深度处理采用“微絮凝+反硝化深床滤池”工艺;污泥处理采用“重力浓缩+板框压滤脱水”工艺;消毒采用次氯酸钠消毒工艺;除臭采用生物土壤除臭工艺。

2 工程设计

2.1 设计进出水水质

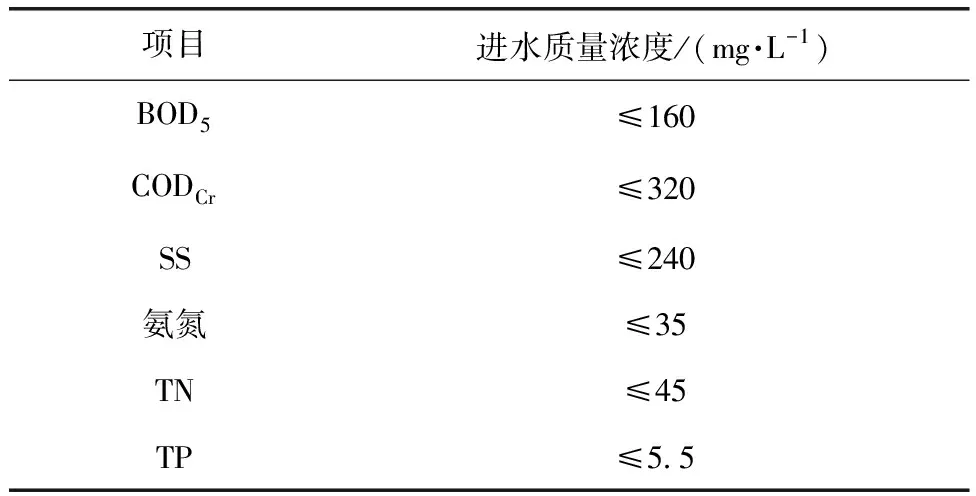

参照溧阳市类似污水处理厂的进水水质,结合本工程实际情况,确定花园污水处理厂设计进水水质如表1所示。

表1 设计进水水质

根据设计任务书要求,花园污水处理厂设计出水应执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准。考虑到当时《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB 32/1072—2018)即将发布,结合环保部门要求,最终确定花园污水处理厂实际设计出水水质执行《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB 32/1072—2018)一、二级保护区范围内的污染物排放限值。各标准中主要污染物限值如表2所示。

表2 各标准主要污染物限值

2.2 设计重难点分析及对策

根据表2中数据,相比《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准,《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB 32/1072—2018)中一、二级保护区范围内主要污染物(氨氮、CODCr、TP、TN)排放标准有大幅提升,这也就对处理工艺选择、设计参数选取、运行控制等方面都提出了更高的要求。污水处理采用生化处理工艺时,特别是生物除磷脱氮工艺,对进水中污染物的配比和平衡有一定的要求,具体如下。

(1)BOD5/CODCr是鉴定污水是否适宜采用生化处理的衡量指标,也是一种最简单易行和最常用的方法,一般认为BOD5/CODCr>0.3的污水才适于采用生化处理。该比值越大,可生化性越好。

(2)BOD5/TN是鉴别能否采用生物脱氮的主要指标。由于反硝化细菌是在分解有机物的过程中进行反硝化脱氮的,在不投加外来碳源的条件下,污水中必须有足够的有机物(碳源),才能保证反硝化的顺利进行。一般认为BOD5/TN>4.0时,满足生物脱氮需求。

(3)BOD5/TP是评价采用生物除磷工艺是否可行的主要指标。一般认为BOD5/TP>17时,满足生物除磷需求。

如根据表1中设计进水水质进行测算,花园污水处理厂进水的BOD5/CODCr、BOD5/TN、BOD5/TP分别约为0.5、3.6、29.1,可认为进水可生化较好,生物除磷条件较好,生物脱氮条件则稍差,表明碳源不足。但根据溧阳市及周边其他类似城市污水处理厂的实际运行情况来看,由于受排水体制、地下水入渗、雨污分流改造、居民用水习惯等诸多因素影响,污水处理厂实际进水的主要污染物浓度普遍低于设计进水浓度,尤其是BOD5浓度偏低,造成进水碳源不足。这就给生物脱氮除磷(尤其是脱氮)造成了非常不利的影响,故许多污水处理厂往往采用外加碳源(工程上一般采用乙酸钠或甲醇)的方式来保证脱氮除磷效果。针对上述问题,本工程对主要污染物去除影响因素分析及对策如下。

(1)BOD5的去除

污水中的BOD5主要在工艺流程中的曝气池即生化反应池内去除,对于要求除磷脱氮的污水处理工艺,曝气池内还要完成硝化作用。硝化菌为自养菌,比增长速率比异养菌小一个数量级,因此,需要更长的泥龄或更低的污泥负荷。出水氨氮达标条件下,BOD5的去除率很高,出水BOD5质量浓度完全能够控制在10 mg/L以下。

(2)CODCr的去除

污水中CODCr的去除原理和BOD5基本相同,即通过微生物的代谢作用达到去除CODCr的目的。去除率取决于原水中有机物的可生化性,生活污水的可生化性较好,去除率较高,但仅通过生物降解达到40 mg/L的排放标准,有一定难度,须采用化学法或物理化学法加以去除。本工程采用的措施有:1)生化反应池出水端投加混凝剂,提高生化污泥沉降性能,降低二沉池表面负荷,以达到更好的SS和CODCr去除率;2)为节约投资,本工程未设置混凝沉淀池,而是仅通过微絮凝+过滤(反硝化深床滤池)进一步去除SS和CODCr。

(3)氨氮、TN的去除

氨氮的去除主要通过硝化作用来实现,氨氮的硝化过程将成为控制生化处理好氧单元设计的主要因素。影响硝化反应效果最主要的因素是溶解氧、污泥龄和温度。只要保证充足的供氧和足够长的污泥龄,就容易实现氨氮的完全硝化,将出水氨氮质量浓度控制在3 mg/L以下。

要使出水中TN质量浓度控制在10 mg/L以下,必须提高反硝化脱氮的效率。影响反硝化效率的主要因素:1)pH,反硝化反应最适宜的pH值为7.0~7.5;2)溶解氧,反硝化过程的溶解氧应保持在0.2~0.5 mg/L;3)温度,反硝化反应的适宜温度为15~35 ℃;4)碳源,当污水中BOD5/TN<4时,应补充外来碳源;5)回流比,理论上越高的回流比,TN的去除率越高,但过高的回流比会导致过高的能耗,故工程上一般根据TN的去除要求将回流比设置在200%~300%。

为实现氨氮、TN的去除要求,本工程采取的措施:1)运行中严格控制生化反应池好氧区溶解氧浓度,避免硝化液回流溶解氧过高而消耗大量的碳源;2)选取合适的污泥负荷,优化好氧区和缺氧区池容占比,在满足硝化需求的前提下,适当增加缺氧区容积,以提高TN去除效率;3)优化回流比,设置多套内回流泵,根据进出水TN指标灵活调整开启数量,以节约能耗;4)在生化反应池缺氧区设置碳源投加点,为减少硝化液回流中的溶解氧对碳源的消耗,投加点设置在硝化液回流点下游适当位置;5)在深度处理反硝化深床滤池进水端设置碳源投加点,在常规处理单元TN去除仍不能满足要求的情况下投加碳源,开启反硝化功能[2]。

(4)TP的去除

国内外经验表明,仅通过生物除磷很难使出水中的TP质量浓度控制在0.3 mg/L以下,往往须辅以化学除磷工艺[3]。生物除磷的影响因素:1)碳源,一般认为当进水BOD5/TP>17时,碳源充足;2)污泥龄,生物除磷的污泥龄为3.5~7.0 d;3)系统中硝酸盐的回流干扰。

为提高除磷效果,本工程采取的措施:1)强化生物除磷,采用改良AAO工艺;2)辅以化学除磷,分别在改良AAO生化反应池出水端和微絮凝池进水端设置混凝剂投加点,2个投加点互为备用,视现场情况灵活调整,通过剩余污泥的排放和深度处理单元的微絮凝过滤来达到除磷的目的。

(5)SS的去除

常规污水处理工艺出水SS质量浓度能够达到20 mg/L的排放标准,要达到10 mg/L的排放标准,需通过深度处理进一步去除。SS的主要成分是活性污泥絮体,絮体中含有有机物和磷,所以较高的出水SS含量将会导致出水的BOD5、CODCr和TP含量增加。因此,控制出水中SS指标是最基本的,也是最重要的。本工程采取的措施:1)常规处理单元选用较低的污泥负荷,生化反应池出水端增加混凝剂以保持活性污泥的凝聚及沉降性能;2)选用高效的周进周出辐流式二沉池型,提高沉淀效果;3)深度处理单元采用微絮凝过滤进一步去除SS。

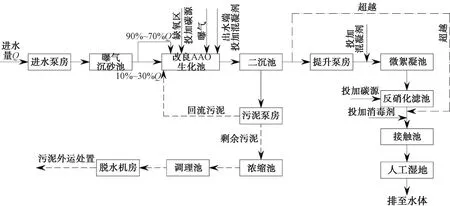

2.3 改良AAO工艺简介

传统意义上的AAO工艺即厌氧-缺氧-好氧活性污泥法,即通过厌氧和好氧、缺氧和好氧交替变化的环境完成除磷脱氮反应。在这个工艺中,厌氧区用于生物除磷,缺氧区用于生物脱氮。原污水中的碳源物质先进入厌氧池,聚磷菌优先利用污水中的易生物降解物质成为优势菌种,为除磷创造了条件。污水然后进入缺氧池,反硝化菌结合其他可能利用的碳源将回流到缺氧池的硝态氮还原成氮气,达到脱氮的目的。传统AAO工艺进水点及内外回流点均已固定,运行调节不灵活,在进水碳源不足的情况下,反硝化细菌和聚磷菌之间存在对优质碳源的竞争,导致除磷和脱氮效果均会下降[1]。传统AAO工艺流程如图1所示。

图1 传统AAO工艺流程

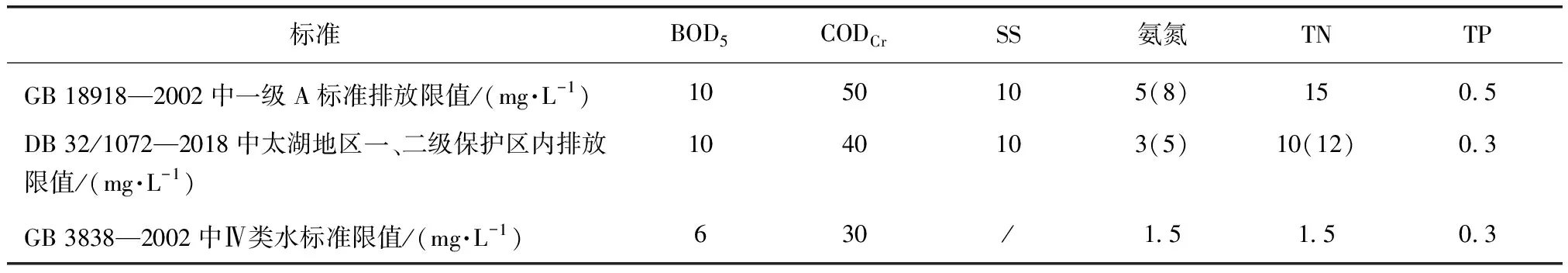

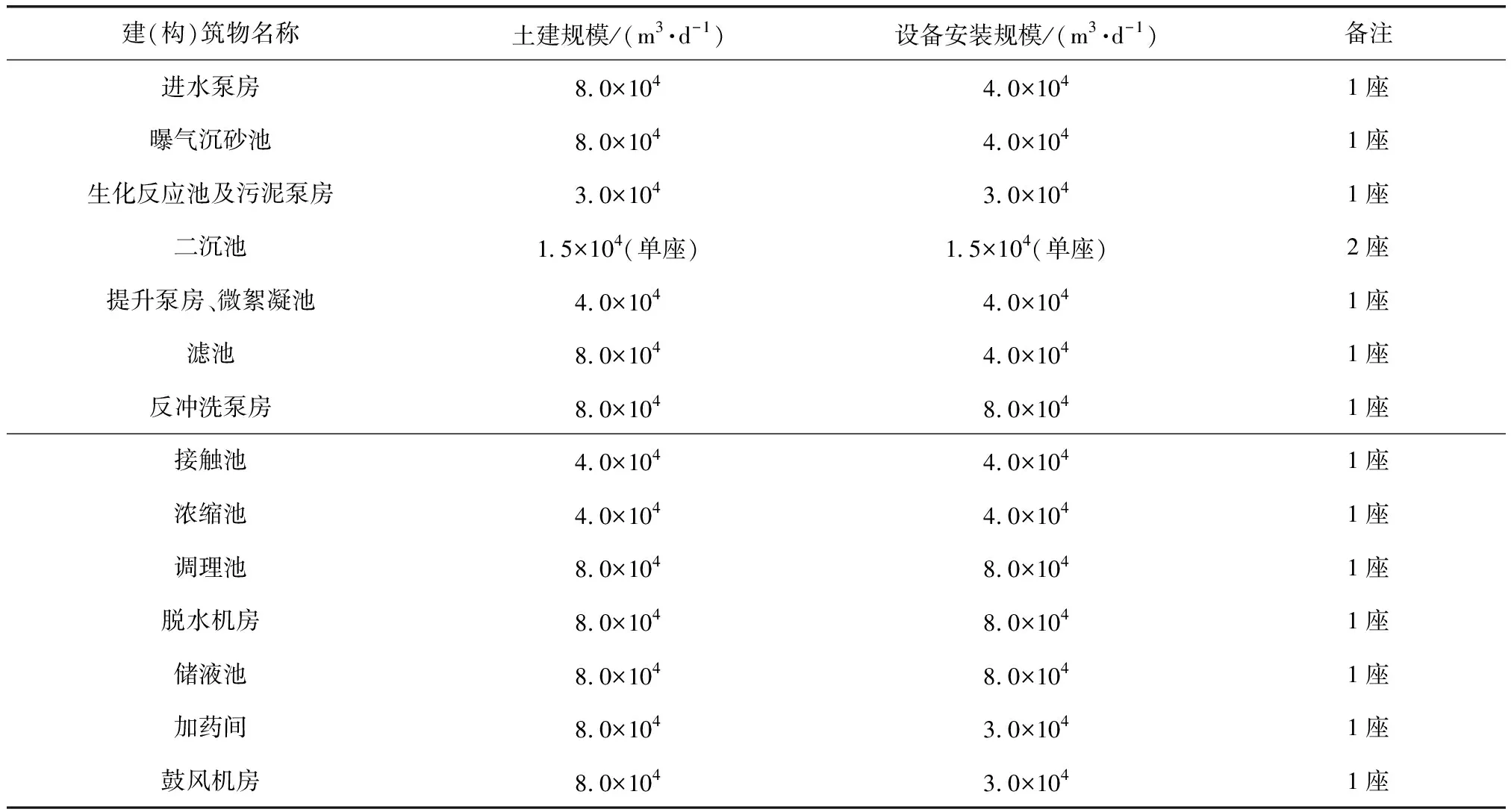

为充分利用进水中的碳源,演化出改良AAO工艺,即预缺氧-厌氧-缺氧-好氧活性污泥法。为了克服回流污泥中硝酸盐对除磷效果的影响,在厌氧区前段设一个预缺氧区,全部回流污泥及进水量的10%~30%(根据实际情况进行调节)进入预缺氧区,进水量的90%~70%进入厌氧区。在预缺氧区去除回流污泥中富含的硝酸盐,以降低或消除硝酸盐对厌氧区释磷的影响。同时,保证厌氧区充分利用原污水中的碳源物质,为厌氧区聚磷菌的释磷创造良好的环境。经充分释磷反应后进入缺氧区,利用污水中碳源(原水碳源不足时须外加碳源)对内回流混合液中的硝基氮进行反硝化。然后,再进入好氧区进行有机物降解、硝化反应和磷的吸收,通过合理排泥控制找到硝化反应所需长泥龄和除磷所需短泥龄的平衡点,从而保证较好的生物脱氮除磷效果,提高了系统的生物除磷能力。改良AAO工艺流程如图2所示。

图2 改良AAO工艺流程

2.4 污水、污泥处理工艺

花园污水处理厂污水处理工艺采用“常规处理+深度处理”工艺,其中,常规处理工艺采用改良AAO工艺,深度处理采用“微絮凝+反硝化深床滤池”工艺,污泥处理采用“重力浓缩+板框压滤脱水”工艺,消毒采用次氯酸钠消毒工艺。污水、污泥处理工艺流程如图3所示。

注:人工湿地不在本工程设计范围内。

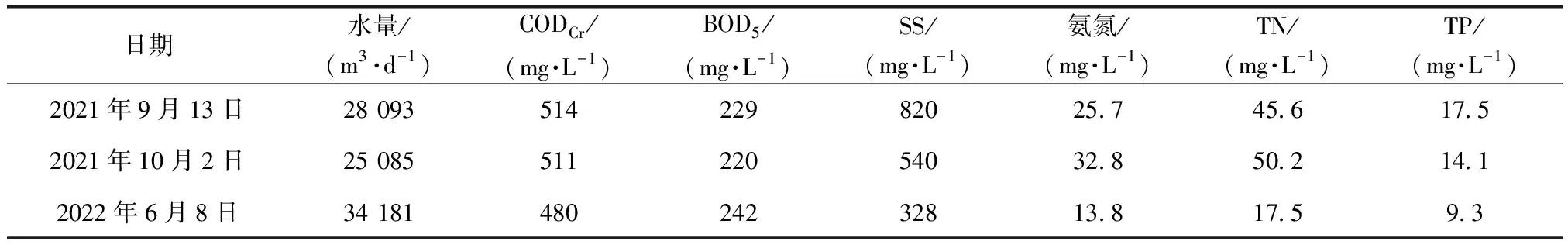

2.5 主要建(构)筑物设计参数

花园污水处理厂总规模为8.0×104m3/d,分3期建成,其中一期工程规模为3.0×104m3/d。污水总变化系数取1.31。一期工程主要建(构)筑物设计规模如表3所示。

表3 一期工程主要建(构)筑物

(1)进水泵房

进水泵房共1座,粗格栅间和进水泵房合建,土建规模为8.0×104m3/d,设备安装规模为4.0×104m3/d。粗格栅间设粗格栅渠道2个,每个渠道宽度为2.70 m,内设粗格栅1套,栅条间距为20 mm。进水泵房下部深度为10.4 m,上部建筑梁底净高为6.0 m,共设5个泵位,一期工程安装3套,2用1备,均设置变频,单套水泵性能参数:流量Q=1 092 m3/h,扬程H=14.5 m,功率N=75 kW。

(2)曝气沉砂池

曝气沉砂池共1座,细格栅间和曝气沉砂池合建,土建规模为8.0×104m3/d,设备安装规模为4.0×104m3/d。细格栅间设置渠道2个,单渠宽度为2.60 m,内设细格栅1套,栅条间距为5 mm;曝气沉砂池水力停留时间为3.5 min,设桥式吸砂机1套,轨距为8.3 m。

(3)改良AAO生化反应池及污泥泵房

改良AAO生化反应池与污泥泵房合建。改良AAO生化反应池共3座,分3期建成。其中,一期工程1座,分2组,每组土建及设备安装规模均为1.5×104m3/d,采用强化脱氮除磷改良AAO生化反应池,分为预缺氧池、厌氧区、缺氧区、好氧区,总水力停留时间为15.4 h,其中,预缺氧区为0.5 h,厌氧区为1.5 h,缺氧区为6.0 h,好氧区为7.4 h。设计水温为15 ℃,污泥负荷为0.07 kg BOD5/(kg MLSS·d),污泥质量浓度为3.6 g/L,内回流比为200%,污泥外回流比为25%~100%,有效水深为6.0 m,供氧方式为鼓风曝气,综合污泥产率为0.6 kg VSS/(kg BOD5),总供气量为163 m3/min,设计气水比为7.8∶1.0。单组生化反应池主要设备:潜水搅拌器共13套,单套功率为5.5 kW,其中预缺氧区1套,厌氧区3套,缺氧区9套。混合液回流泵3套,2用1备,单套性能参数为Q=625 m3/h,H=0.7~1.5 m,N=4.0 kW。

污泥泵房共3座,分3期建成。其中,一期工程1座,土建及设备安装规模为3.0×104m3/d。污泥泵房分2组,单组主要设备:潜水搅拌器1套,N=5.5 kW;污泥回流泵3套,2用1备,单套性能参数为Q=625 m3/h,H=3.5 m,N=11 kW;剩余污泥泵2套,1用1备,单套性能参数为Q=55 m3/h,H=15.0 m,N=5.5 kW。

(4)二沉池

二沉池共5座,其中一期工程建2座,单座规模为1.5×104m3/d,周边进水、周边出水,单池直径为34 m,池深为4.5 m,最高日最高时表面负荷为1.0 m3/(m2·h),平均时表面负荷为0.69 m3/(m2·h),堰口负荷为1.63 L/(m·s)。进水污泥质量浓度为3.6 g/L,回流污泥质量浓度为8 g/L。每座二沉池设中心传动单管吸泥机1套,N=0.37 kW。

(5)提升泵房、微絮凝池、滤池、反冲洗泵房

提升泵房、微絮凝池、滤池、反冲洗泵房合建。

提升泵房共2座,其中一期工程建1座,单座规模为4.0×104m3/d,共设置4套潜水轴流泵,3用1备,单套性能参数为Q=906 m3/h,H=6.0 m,N=30 kW。

微絮凝池共2座,其中一期工程建1座,单座规模为4.0×104m3/d,絮凝时间约为5.4 min,内设絮凝搅拌机1套,双层桨式,搅拌速度梯度为30~60 s-1,N=15 kW,变频调速。

滤池共1座,土建规模为8.0×104m3/d,设备安装规模为4.0×104m3/d。考虑到后期可能对出水TN指标采用更严的标准,本工程设计留有适当余地,滤池采用纳污能力强,同时具备反硝化功能的反硝化深床滤池。滤池共8格,单格过滤面积为70.92 m2,尺寸为19.92 m×3.56 m×6.10 m,正常运行滤速为5.87 m/h(平均时),强制滤速为7.83 m/h(平均时)。滤池反冲洗方式:a)气冲2~5 min,气冲强度为91 m3/(m2·h);b)气水共冲,气冲强度为92 m3/(m2·h),水冲洗强度为14.7 m3/(m2·h),时间10~15 min;c)最后水冲,水冲洗强度为14.7 m3/(m2·h),冲洗时间为5~10 min。滤池总水头损失≤2.44 m,采用恒液位控制,反冲洗周期为24~48 h,反冲洗水量≤3%。滤料规格为2~3 mm石英砂,厚度为1.83 m,均匀系数K60≤1.40。承托层采用鹅卵石,厚度为450 mm。滤池进水渠前设置混合池,内设搅拌器1套,双层桨式,搅拌速度梯度为500~1 000 s-1,N=15 kW。

反冲洗泵房共1座,与反硝化深床滤池配套,规模为8.0×104m3/d,一次性建成。上部为反冲洗鼓风机房和空压机系统,下部为反冲洗废水池和反冲洗清水池。清水池和废水池设计池容均≥480 m3。主要设备:反冲洗风机2套,1用1备,单套性能参数为Q=54 m3/min,风压为70 kPa,N=120 kW;反冲洗水泵2套,1用1备,单套性能参数为Q=518 m3/h,H=10.0 m,N=37 kW;反冲洗排水泵2套,1用1备,单套性能参数为Q=173 m3/h,H=7.6 m,N=11 kW。

(6)接触池

接触池共2座,一期工程建1座,规模为4.0×104m3/d,水力停留时间约为38 min(最高日最高时),有效水深为3.5 m。

(7)浓缩池

浓缩池共2座,单座规模为4.0×104m3/d,直径为12.0 m,水深为4.6 m。

(8)调理池

调理池共1座,规模为8.0×104m3/d,一次性建成。调理池分为2格,单格有效池容约为200 m3。每格调理池设搅拌机1套,N=11 kW,变频调速。

(9)脱水机房

脱水机房共1座,规模为8.0×104m3/d,一次性建成。远期绝干污泥量约为13.6 t/d,其中一期工程绝干污泥量约为5.1 t/d。脱水机远期进泥量约为680 m3/d,进泥含水率为97%~98%,出泥含水率≤60%。脱水机采用高压隔膜压滤机2套,单套过滤面积为500 m2。污泥最终出路为制砖、堆肥、综合利用。

(10)储液池

储液池共1座,规模为8.0×104m3/d,一次性建成。储液池共分为3格,每格有效池容约为90 m3,分别储存成品的混凝剂、消毒剂和碳源溶液。每格内设耐腐蚀液下立式泵2套,1用1备,单套性能参数为Q=10 m3/h,H=10.0 m,N=3.0 kW。

(11)加药间

加药间共1座,土建规模为8.0×104m3/d,设备安装规模为3.0×104m3/d。

混凝剂采用成品聚合氯化铝溶液,设计最大投加量为40 mg/L,质量分数为10%,投加点在生化反应池出水端或微絮凝池进水端,每个投加点对应1套计量泵,一期共配备计量泵3套,2用1备,单套性能参数为Q=800 L/h,H=30.0 m。

消毒剂采用成品次氯酸钠溶液,设计最大投加量为25 mg/L,质量分数为5%,投加点在接触池进水管路上,一期配备计量泵2套,1用1备,单套Q=800 L/h,H=30.0 m。

碳源采用成品乙酸钠溶液,设计最大投加量为40 mg/L,质量分数为20%,投加点在生化反应池缺氧区或反硝化深床滤池的混合池。一期生化反应池缺氧区投加点配备计量泵3套,2用1备,每个投加点对应1套计量泵,单套性能参数为Q=800 L/h,H=30.0 m;反硝化深床滤池混合池投加点配备计量泵2套,1用1备,单套性能参数为Q=800 L/h,H=30.0 m。

(12)鼓风机房

鼓风机房共1座,土建规模为8.0×104m3/d,设备安装规模为3.0×104m3/d。一期配备高速磁悬浮离心鼓风机3套,2用1备。单套性能参数为Q=81.7 m3/min,H=7.0 m,N=132 kW。

(13)除臭系统

一期工程设置3套生物土壤滤池除臭系统,相对集中布置,分别处理预处理单元(进水泵房、曝气沉砂池)、常规处理单元(生化反应池厌氧区、污泥泵房)、污泥脱水系统(浓缩池、调理池和脱水机房)的臭气,处理规模分别为12 500、6 500、9 500 m3/h。

3 项目运行情况

3.1 项目运行的水量、水质

本文收集并整理了花园污水处理厂2021年1月—2022年9月(统计天数为638 d)的运行数据,从实际进水量数据来看,部分时间(占比约为24.5%)实际进水量已经超出设计规模;从实际进水水质来看,大部分时间实际进水指标未超出设计进水水质,小部分时间由于受工业废水冲击,实际进水水质超出设计进水水质,如表4所示。

表4 部分超标进水水质

总体来说,进水BOD5/CODCr多在0.4~0.6,可生化性较好;BOD5/TN多在2~4,表明碳源不足,需要外加适量碳源以保证生物脱氮效果;BOD5/TP多在17~30,满足生物除磷需求。虽然花园污水处理厂在某些时间受工业污水冲击,部分进水指标超出设计进水水质,但工业废水可生化性相对较好,与生活污水混合后的水中各污染物指标呈现一定的相关性。BOD5/CODCr、BOD5/TN、BOD5/TP基本满足生物脱氮除磷的条件,故并未对实际出水产生太多不利影响。

根据现场运行反馈,在脱氮方面,花园污水处理厂仅在生化反应池缺氧区投加碳源,碳源采用乙酸钠,平均投加量为14~18 mg/L。深度处理单元反硝化深床滤池进水端堰后有一定的跌水,在跌水过程中有一定的充氧作用,故在出水TN达标的情况下,为减少碳源投加量,污水处理厂并未开启该滤池的反硝化功能,仅作为砂滤池使用。在除磷方面,为节约能耗,花园污水处理厂未在微絮凝池投加混凝剂,仅在生化反应池好氧区出水端投加混凝剂,混凝剂采用聚合氯化铝,平均投加量为7~9 mg/L,通过出水堰跌水及管道的水力混合作用,可达到较好的化学除磷效果。

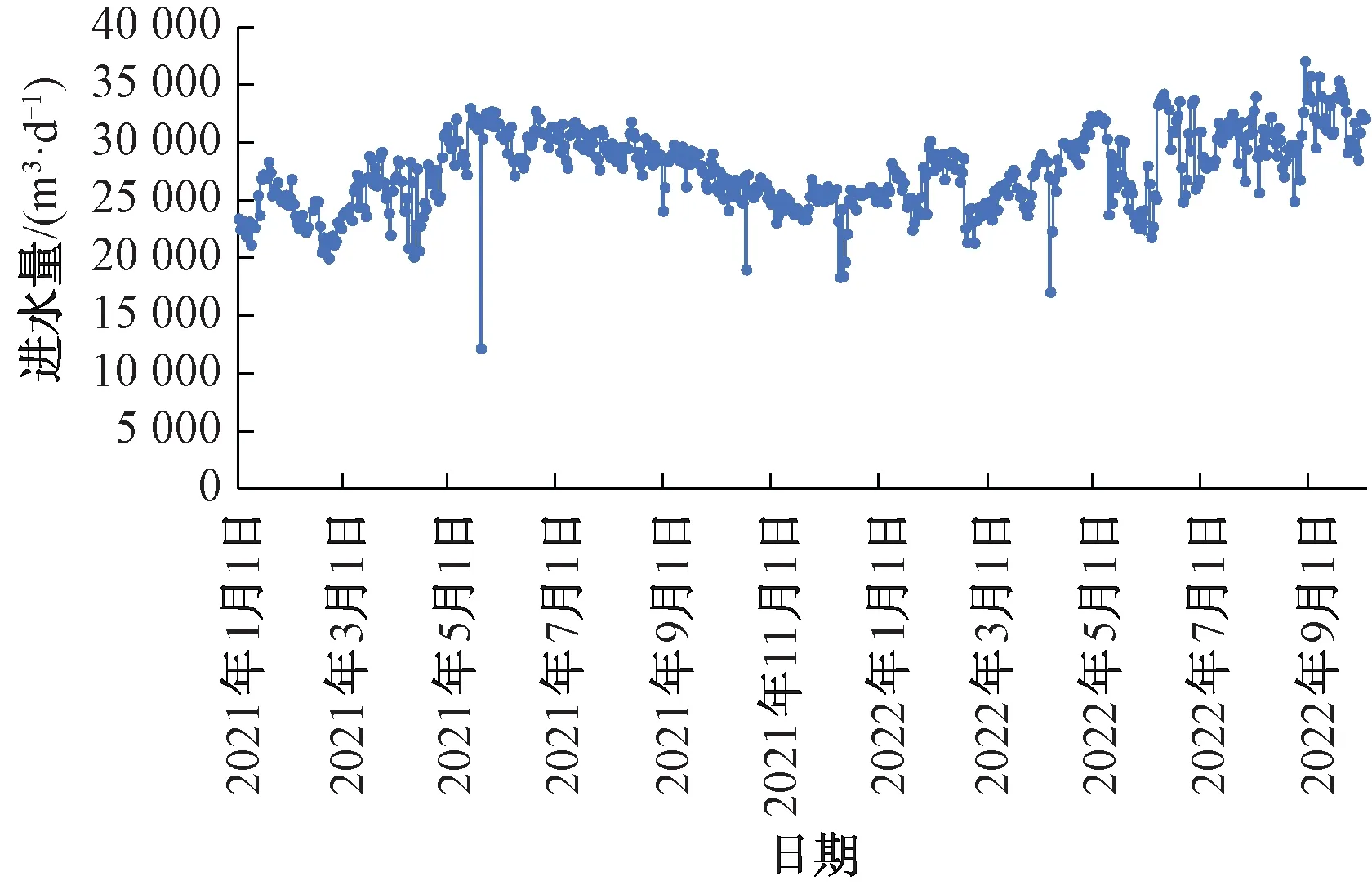

从2021年1月—2022年9月的实际出水数据来看,花园污水处理厂整体运行情况良好。实际运行的进水量、进出水BOD5、进出水CODCr、进出水氨氮、进出水TN、进出水TP指标分析如下。

(1)实际进水量数据分析

实际进水量基本在25 000~35 000 m3/d,最高日进水量为36 992 m3/d,2022年进水量普遍高于2021年进水量,并有逐渐升高的趋势,超出设计水量的天数有156 d,占比约为24.5%。实际进水量数据如图4所示。

图4 实际进水量数据

(2)实际进出水BOD5数据分析

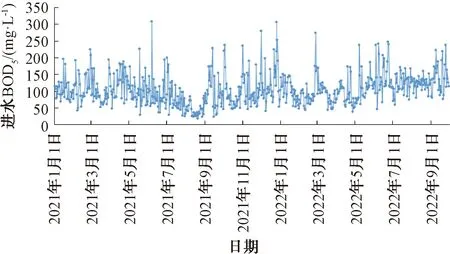

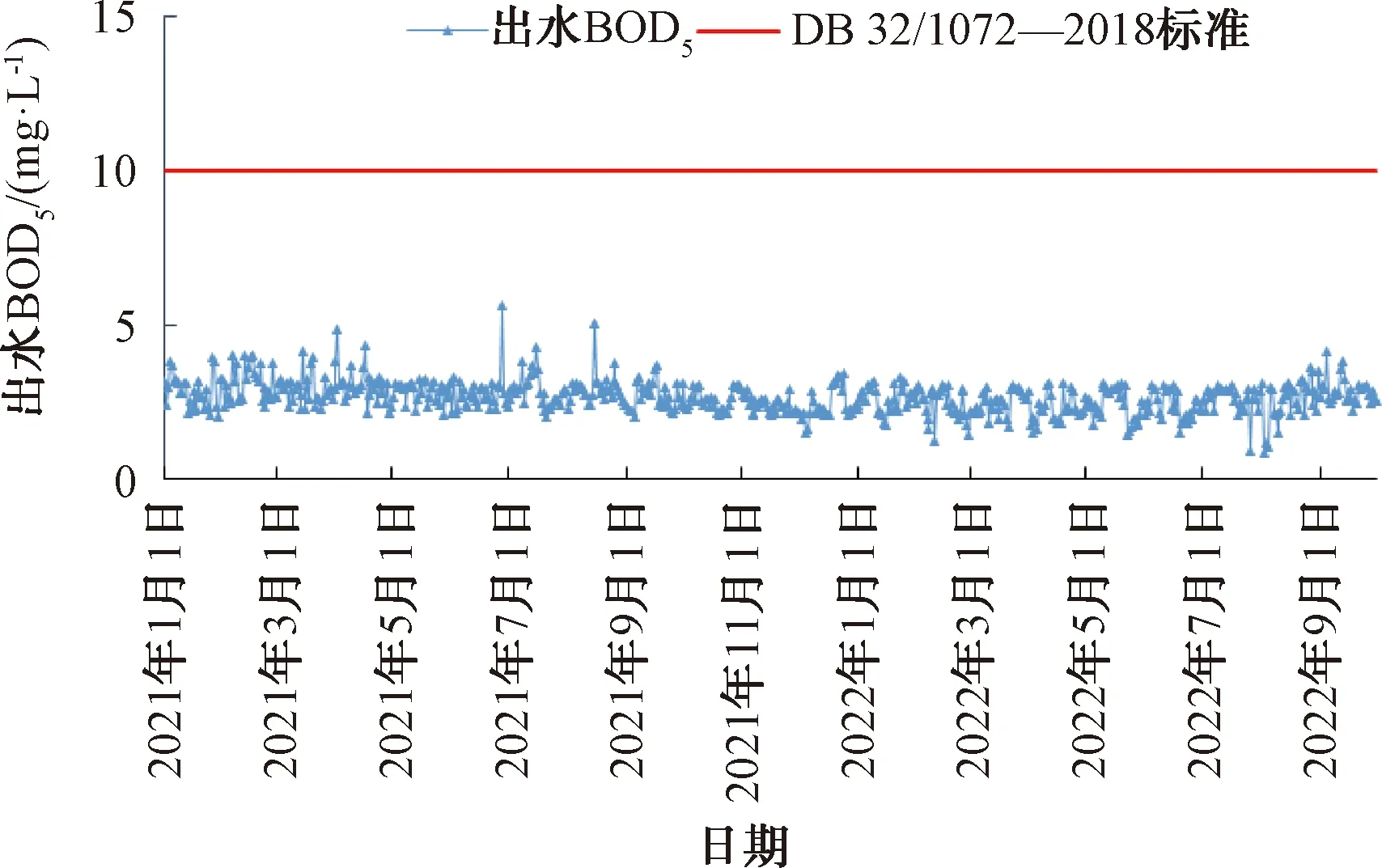

实际进水BOD5质量浓度最低为28 mg/L,最高为308 mg/L,大多在80~150 mg/L,超出设计进水水质的天数有76 d,占比约为11.9%;实际出水BOD5质量浓度基本稳定在6 mg/L以下,最高为5.6 mg/L,最低为0.9 mg/L。实际进出水BOD5指标如图5、图6所示。

图5 实际进水BOD5质量浓度

图6 实际出水BOD5质量浓度

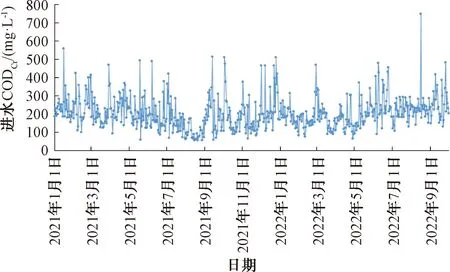

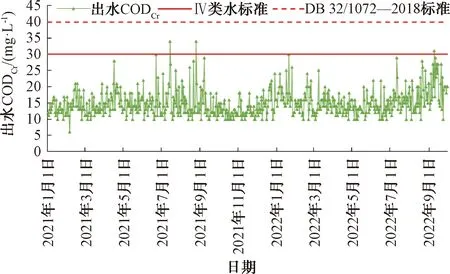

(3)实际进出水CODCr数据分析

实际进水CODCr质量浓度最低为55 mg/L,最高为749 mg/L,大多在150~300 mg/L,超出设计进水水质的天数有62 d,占比约为9.7%;实际出水CODCr质量浓度最高为34 mg/L,最低为6 mg/L,绝大多数稳定在30 mg/L以下,仅有3 d超过30 mg/L,Ⅳ类水标准达标率为99.5%;出水CODCr超标的主要原因是受工业废水冲击,进水量满负荷或超负荷,进水浓度超出设计进水水质,其中,最高的1 d实际进水量为33 664 m3/d,进水CODCr为418 mg/L。实际进出水CODCr指标如图7、图8所示。

图7 实际进水CODCr质量浓度

图8 实际出水CODCr质量浓度

(4)实际进出水氨氮数据分析

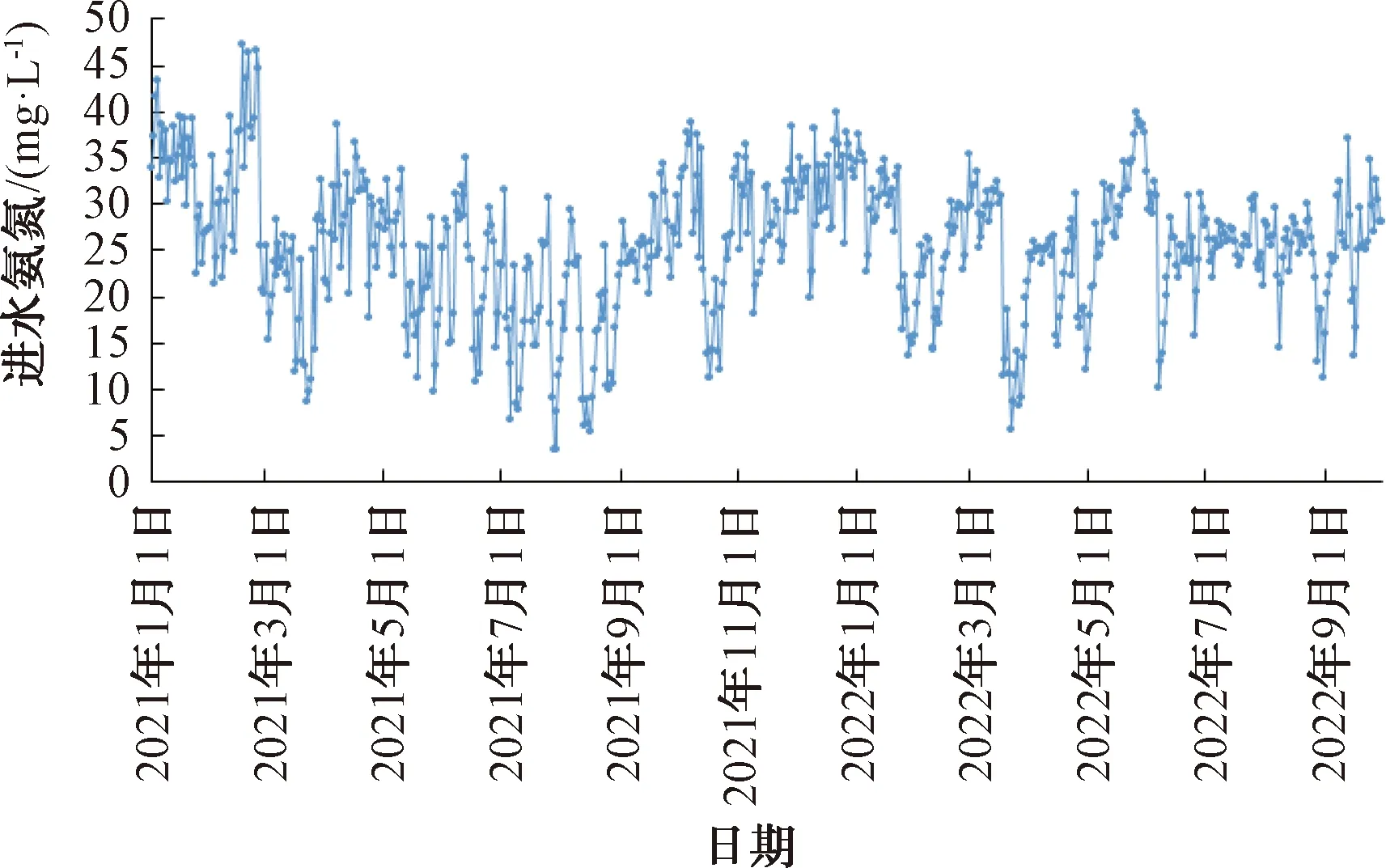

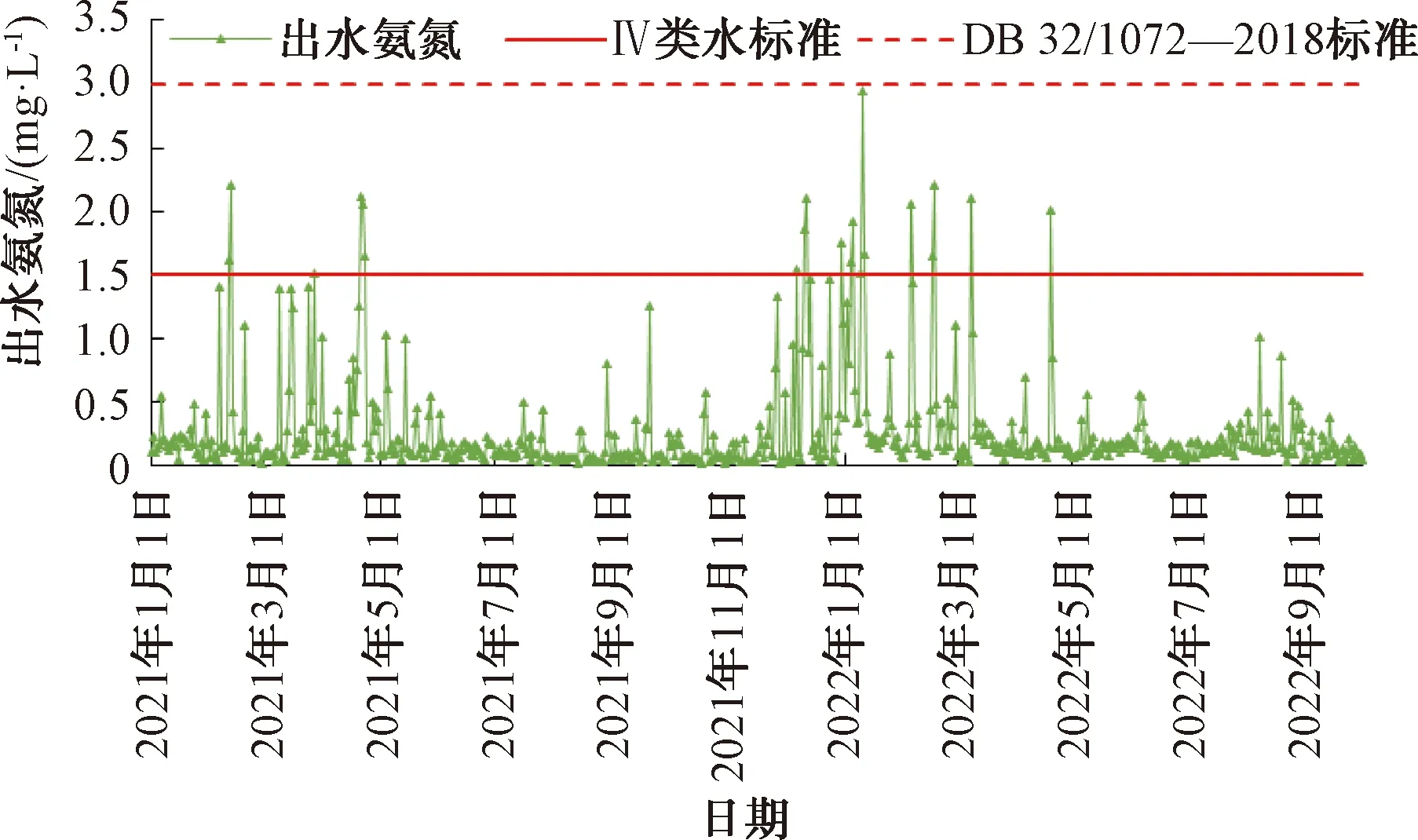

实际进水氨氮质量浓度最低为3.5 mg/L,最高为47.3 mg/L,大多在20~35 mg/L,超出设计进水水质的天数有56 d,占比约为8.8%;实际出水氨氮质量浓度除个别日期超过1.5 mg/L外(多发生在12月—次年3月),绝大多数稳定在1.5 mg/L以下,最高为2.9 mg/L,最低为0.02 mg/L,Ⅳ类水标准达标率为96.9%。出水氨氮超标的主要原因为冬季气温低,再加上其配套的厂外收集系统线路长,导致污水处理厂进水的水温较低,最低水温达到8 ℃。当水温在12 ℃以下时,硝化速率急剧下降,从而导致少数出水氨氮指标偏高。同时,本文所采用的数据均为瞬时样化验数据,取样时段的水质波动也存在一定概率。实际进出水氨氮指标如图9、图10所示。

图9 实际进水氨氮质量浓度

图10 实际出水氨氮质量浓度

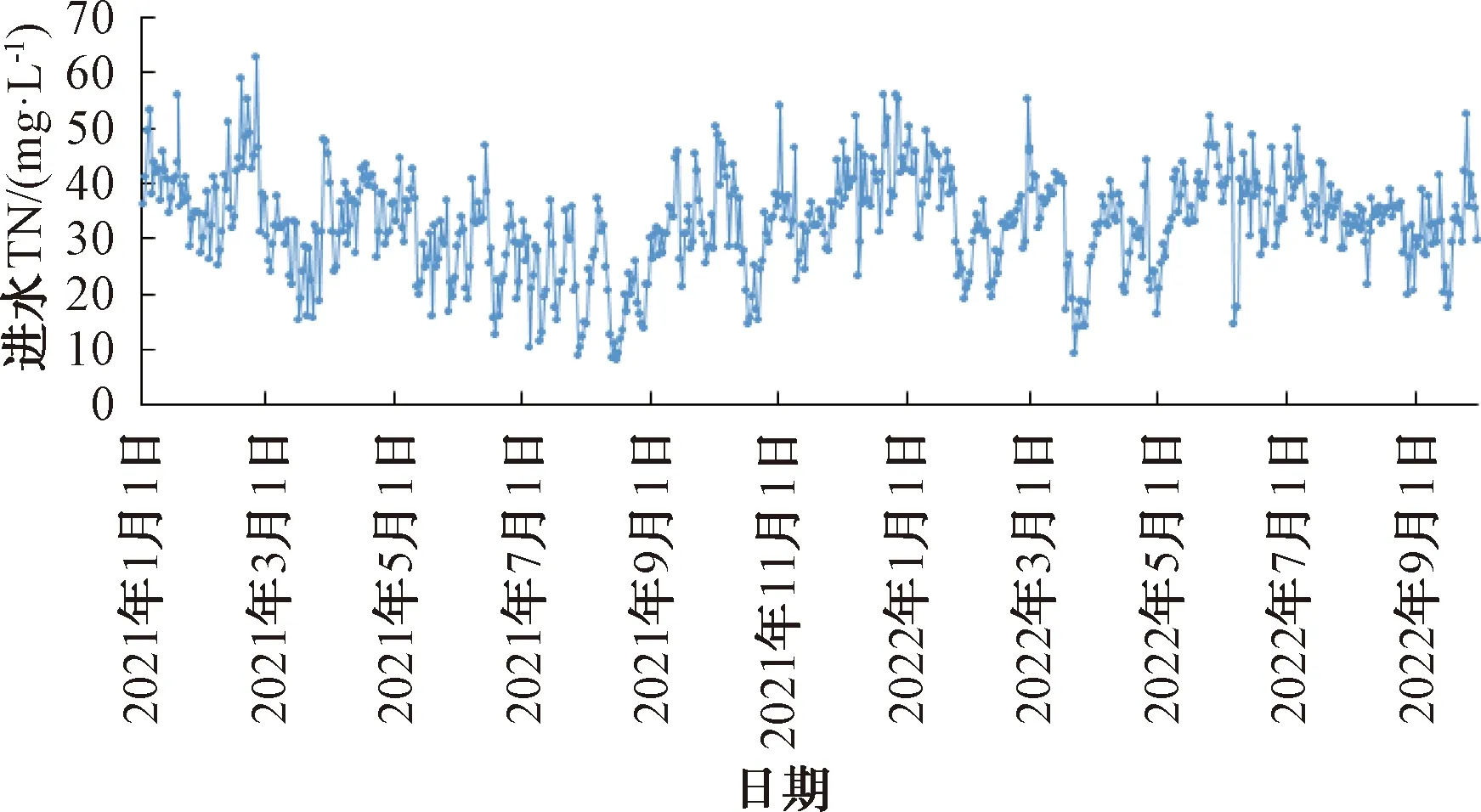

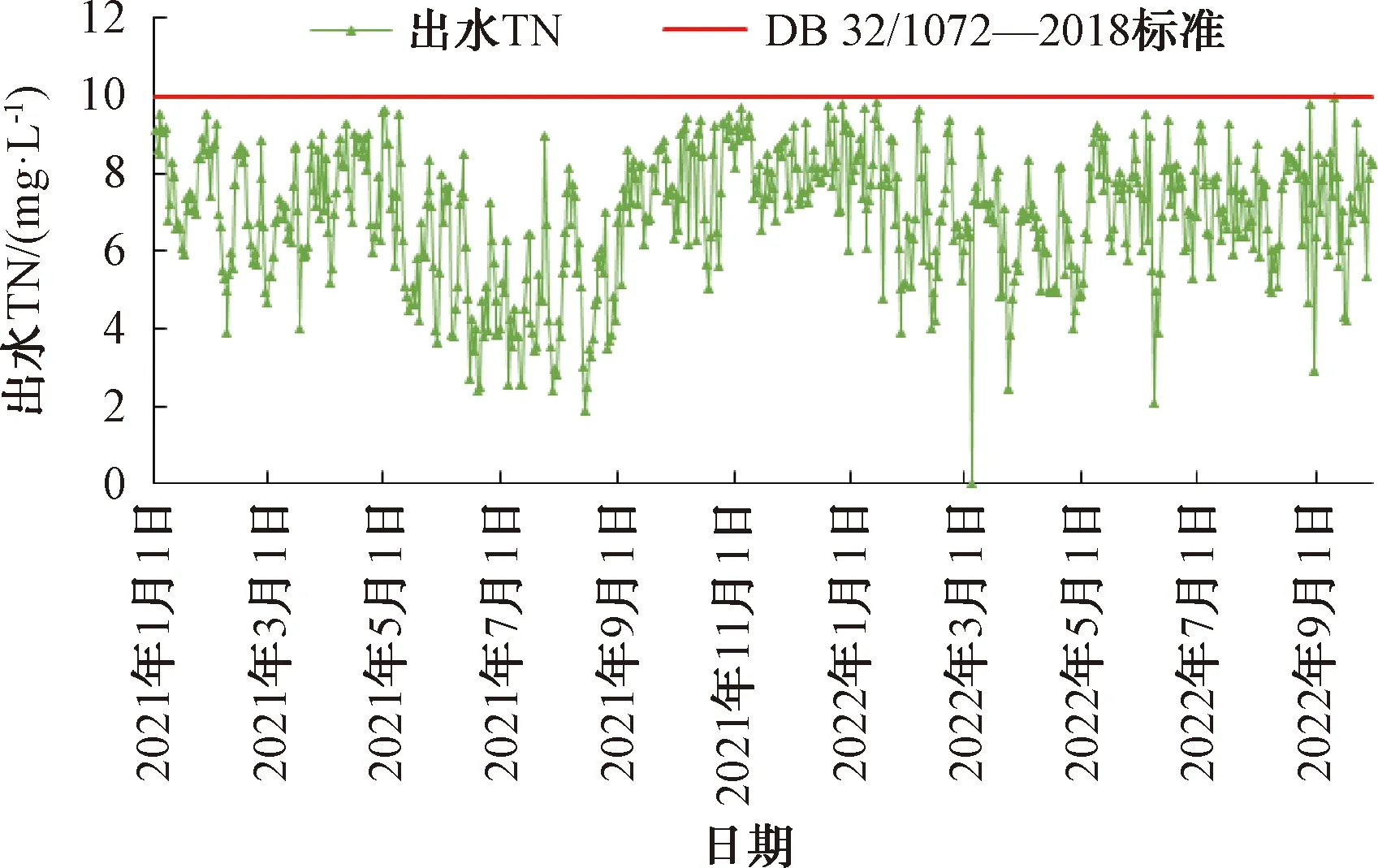

(5)实际进出水TN数据分析

实际进水TN最低值为8.3 mg/L,最高值为62.7 mg/L,大多在25~45 mg/L,超出设计进水水质的天数有53 d,占比约为8.3%。根据进水的BOD5/TN分析,进水中存在碳源不足的问题,当在生化反应池缺氧区投加碳源约14~18 mg/L的情况下,实际出水TN质量浓度稳定在10 mg/L以下,最高为9.9 mg/L,最低为1.9 mg/L。实际进出水TN指标如图11、图12所示。

图11 实际进水TN质量浓度

图12 实际出水TN质量浓度

(6)实际进出水TP数据分析

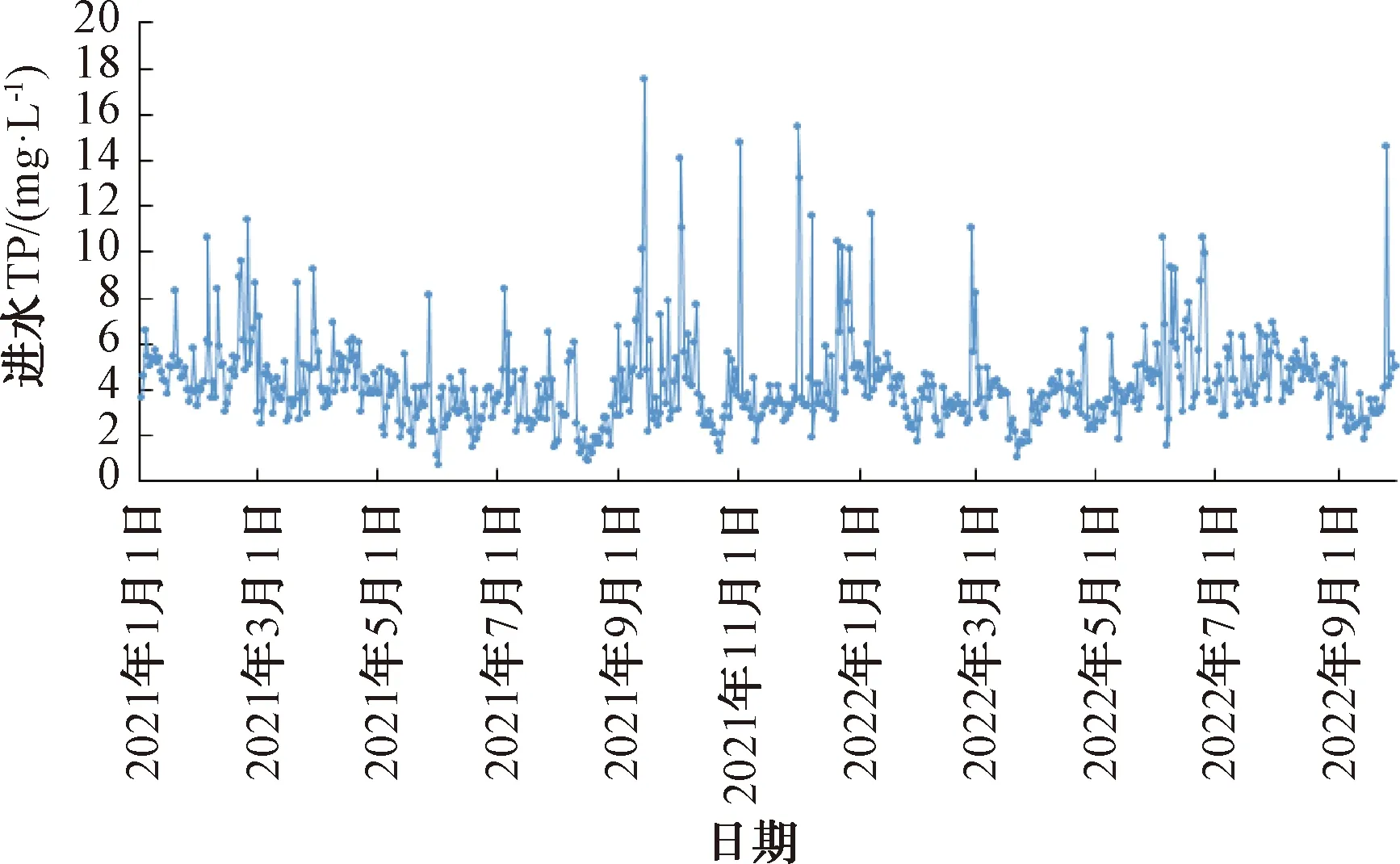

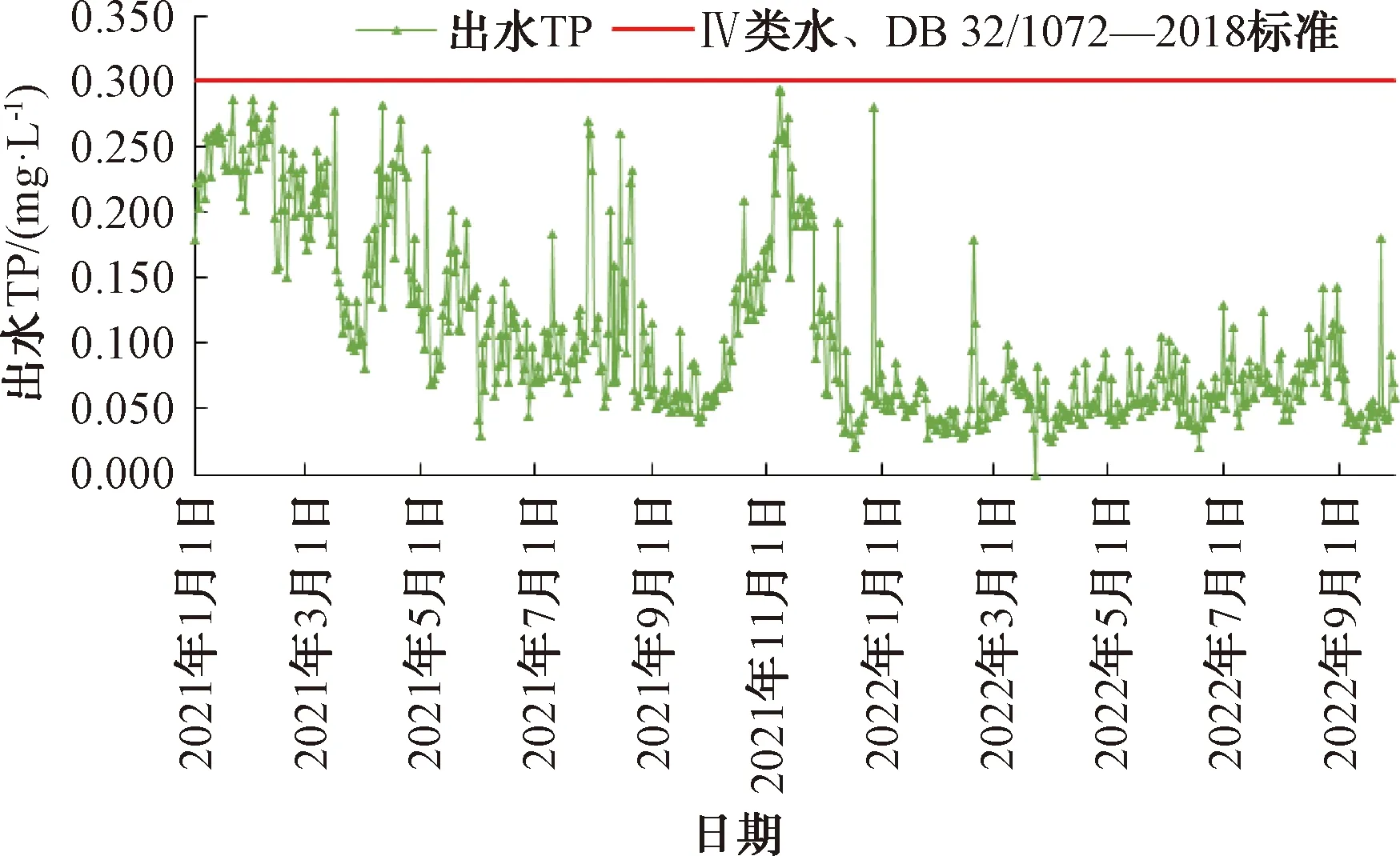

实际进水TP质量浓度最低为0.8 mg/L,最高为17.5 mg/L,大多在3.0~6.0 mg/L,超出设计进水水质的天数有99 d,占比约为15.5%。根据进水的BOD5/TP分析,具备生物除磷条件,结合改良AAO工艺预缺氧池的设置,避免了硝酸盐回流对厌氧释磷的影响,再辅以较低的混凝剂投加(平均投加量为7~9 mg/L),可达到较好的除磷效果。实际出水TP质量浓度稳定在0.3 mg/L以下,最高为0.29 mg/L,最低为0.02 mg/L。实际进出水TP指标如图13、图14所示。

图13 实际进水TP质量浓度

图14 实际出水TP质量浓度

3.2 项目运行成本及能耗

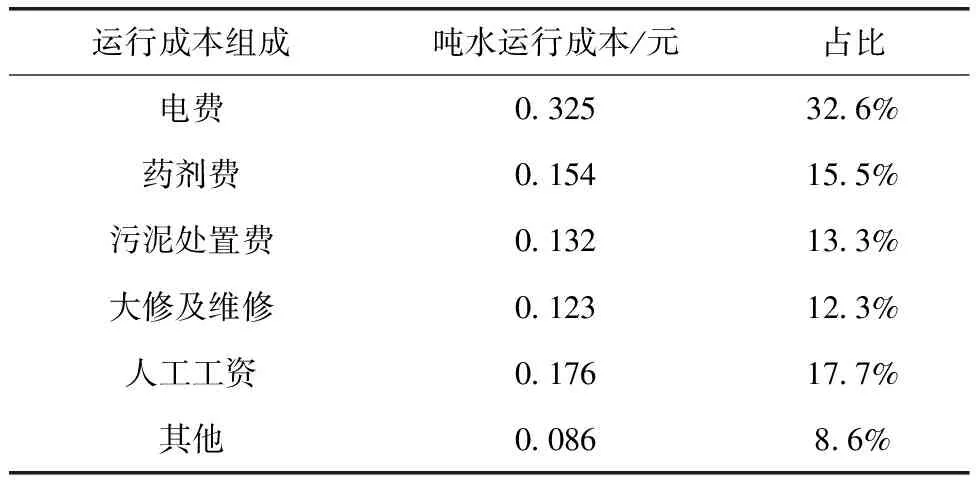

对比周边类似水质和工艺的污水处理厂,花园污水处理厂的运行成本适中,吨水运行成本约为0.996元,具体组成如表5所示。花园污水处理厂吨水平均运行电耗约为0.47 kW·h。

表5 运行成本分析

4 总结

(1)综上,花园污水处理厂采用“改良AAO”常规处理工艺+“微絮凝+反硝化深床滤池”深度处理工艺典型生活污水,通过合理功能分区设计和参数选取、优化加药点设置(如生化出水端设置混凝剂投加点、缺氧区起端内回流点后设置碳源投加点)、合理控制加药量(如控制碳源投加量为14~18 mg/L,混凝剂投加量为7~9 mg/L)等措施,在微絮凝未使用和反硝化深床滤池的反硝化功能未开启的情况下,也能够达到较好的脱氮除磷及CODCr去除效果,且系统具备一定的抗冲击能力。出水水质优于《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB 32/1072—2018)一、二级保护区范围内的污染物排放标准,主要污染物指标(氨氮、CODCr、TP)达《地表水环境质量标准》(GB 3838—2002)Ⅳ类水标准的达标率分别为96.9%、99.5%、100%,出水TN质量浓度可稳定在10 mg/L以下,可为出水主要污染指标(TN指标除外)执行Ⅳ类水标准的污水处理厂的工程设计和运行提供借鉴。

(2)根据进水水质优化缺氧区和好氧区比例,适当扩大缺氧区容积,有条件时可设置机动区域(可作为缺氧或好氧模式运行),碳源不足时,在缺氧区适当投加碳源,可提高系统的脱氮效率。

(3)当出水有较高的脱氮要求时,宜根据进水水质特点及出水水质要求在常规处理单元实现,以减小后续深度处理单元的压力。当常规处理单元无法达到脱氮要求时,可通过深度处理单元进一步去除TN,但需注意深度处理脱氮单元的进水溶解氧指标,设计中应进行精细化设计,尽量减少上游流程中由于跌水、水泵提升等产生的充氧作用,以减少碳源的消耗。

(4)生物除磷辅以化学除磷能够起到较好的除磷效果。在厌氧区前端设置预缺氧区,可有效减小硝化液对厌氧释磷的影响。同时,通过进水流量合理分配,即小流量(10%~30%)进入预缺氧区、大流量(90%~70%)进入厌氧区,满足释磷对碳源的需求,为好氧吸磷提供了良好的基础条件。在好氧区出水端投加混凝剂,通过好氧区出水堰跌水的水力混合效果,可有效提高化学除磷的效率,同时节约深度处理单元机械絮凝的能耗。