下承式简支拱钢管拱肋受力及施工技术研究

2023-10-24许童云

许童云

(中铁上海工程局集团第四工程有限公司 天津 300000)

1 工程概况

潍坊至烟台铁路工程 ZQSG-6 标段大理路中桥,梁全长66.5 m,计算跨长为64 m,矢跨比f/l=1/5,拱肋平面内矢高12.8 m,拱肋采用二次抛物线,拱肋立面投影方程为:y=4×12.8(64-x)x/642(m)。拱肋在横桥向内倾8°,呈提篮式样,拱顶处两拱肋中心距13.002 m。拱肋横断面采用哑铃型钢管混凝土等截面,截面高度h=2.4 m,钢管直径为0.8 m,由16 mm的钢板卷制而成,每根拱肋的两钢管之间用δ=16 mm的腹板连接。每隔一段距离,在圆形钢管内设加劲箍,在两腹板中焊接拉杆,拱管内灌注C55补偿收缩混凝土[1]。

2 下承式简支拱钢管拱肋施工流程

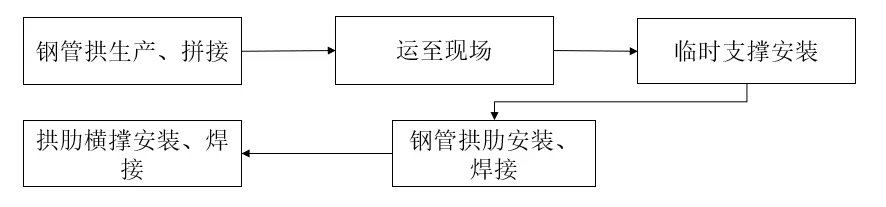

钢管拱桥采用厂内分段预制,钢管拱的全加工预制全部在基地内完成后,然后再分批次、分节段运输,现场搭设临时支架进行安装,钢管拱由柱脚段向合龙段进行对称安装[2],横撑等结构同步于拱肋安装进行。图1是拱肋施工工序流程图。

图1 拱肋施工工序流程图

3 简支拱拱肋施工

3.1 拱肋制作

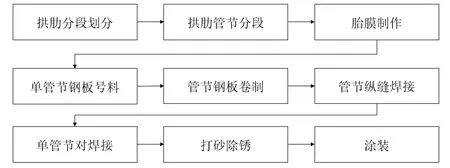

肋拱制作流程图具体如图2所示。

图2 钢管拱肋加工制作流程图

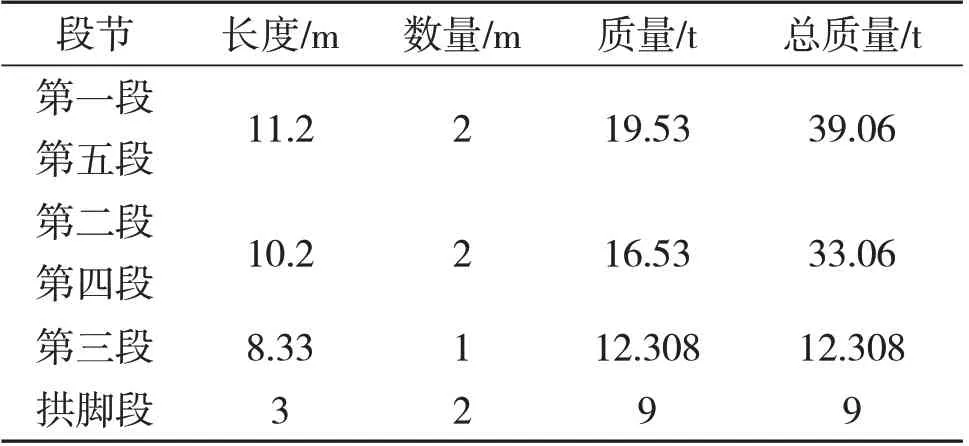

3.2 拱肋分段情况

拱肋单元节段的分段:将每幅拱肋分成2 处拱脚段和5个单元节段,分段划分时,综合考虑上下拱肋管节错口,腹板的横向焊缝与钢管的环缝不应处于同一截面,焊缝间距不小于200 mm。具体分段如表1所示。

表1 钢管拱节段划分表

3.3 拱肋拼装支架施工

3.3.1 拱肋预拼装

在拼装平台上,进行半跨拱肋放大样,标记拱肋xy坐标系、上拱管拱背线、下拱拱胸线和拱段端线,在拱背和拱段端线设定位装置。将拱肋从拱脚节段开始顺次吊装,用线锤检查拱肋拱胸,拱背与放大样相对位置精度±2 mm。用磁力切割机开制坡口,测横撑位置,点焊M8螺帽。点焊定位块,翻转筒体,焊接拱肋未焊部分,在另一侧腹板上焊接加劲板,焊脚高度为10 mm。预拼装分解后,在各个拱肋节段末端上、下拱管孔内设置圆形焊接衬垫,衬垫板厚4 mm,宽80 mm 点焊在拱管孔内,与管壁留0.5 mm膨胀间隙。将拱肋节段和对接口处四等分线处做上标记[3-6]。

3.3.2 拱肋支架安装

在系梁上搭设临时支撑,钢支架采用钢管格构柱,主柱采用Φ180×10 mm 圆管,斜撑采用Φ133×5 mm 圆管,格构柱高度根据安装位置确定。通过桁架连接同侧纵桥向临时支架,共6组,桁架规格为Φ133×5 mm圆管。格构柱底部与预埋钢板焊接固定,预埋钢板背部焊接锚固钢筋,锚固钢筋采用Φ16 mm,长度为300 mm,与系梁钢筋绑接。支架顶部铺设20 mm钢板,钢板顶部焊接双拼I32b、I28b工字钢与仿形钢托板,作为主拱管安装时的限位槽。支架横桥向采用双根32b工字钢结构对支架进行横桥向拉接[7-9]。

3.3.3 拱脚安装

拱脚安装采用现场散拼法(上、下弦管及端头封板),厂内预制安装胎架,将上、下弦管安装就位调整其线型精度,每根弦管完成定位后都须与胎架点焊固定,安装弦管端头腹腔封板,使用角钢将整体胎架与钢模连接固定[10];埋管安装在完成定位后使用角钢与钢模拉接固定;支架预埋件安装定位应根据主拱肋安装的断口位置而定,定位完成后并加以固定[11-13]。

拱脚安装采用80 t 汽车吊于地面进行单体吊装,单根拱管最重为2.834 t,最大作业半径为22 m,起升高度为20 m,主臂长度达29 m,最大起重量4.7 t>2.834 t(单管重量),安全系数为1.65,满足吊装要求。

3.3.4 拱肋安装

现场拼装:由拱脚处向跨中对称安装,在拱肋安装时同步安装K 撑连接。在桥面上搭设支架,采用2 台100 t 汽车吊在桥下小里程梁体两侧站位于靠近在系梁边缘进行吊装,两片拱肋从拱脚到拱顶对称安装,全部拱肋吊装完成后进行节段的焊接,横撑与斜撑在相应管节安装后应及时连接,保证拱肋施工期间横向稳定性。

3.3.5 拱肋混凝土施工

钢管混凝土拱肋为拱桥的主要承重结构,钢管内混凝土与钢管是共同受力结构。钢管拱肋混凝土泵送压注混凝土压注采用4 台地泵进行施工,先对称泵送下管混凝土,下管混凝土强度达到100%后,再对称泵送上管混凝土,上管混凝土强度达到100%后,再对称泵送腹板混凝土[14]。

3.4 简支拱吊装安装

平行布置吊杆,共设9对吊杆,吊杆垂直梁面距离为5 m,横向内倾8°。吊索采用抗拉强度为1 670 MPa、疲劳应力幅200 MPa的PES(FD)7-109型低应力防腐拉索(平行钢丝束),钢丝和不锈钢护管采用双层HDPE护层。

钢管拱肋内混凝土达到设计强度的100%后,安装吊杆进行张拉,下端外套复合不锈钢管,配套使用LZM7-109 型冷铸镦头锚。上端穿过拱肋,锚于拱肋上缘张拉底座,下端锚于系梁内固定底座。在梁部顶面上方同时进行单端张拉对称吊杆(即每次张拉四根)吊杆分两次张拉,吊杆张拉过程中需对吊索张拉力计算及检测。先进行2.5 倍吊杆力进行抗拔试验,其次进行下锚箱施工,最后按要求对焊缝进行超声波检测。

4 拱肋施工现场检测

4.1 拱部线形检测

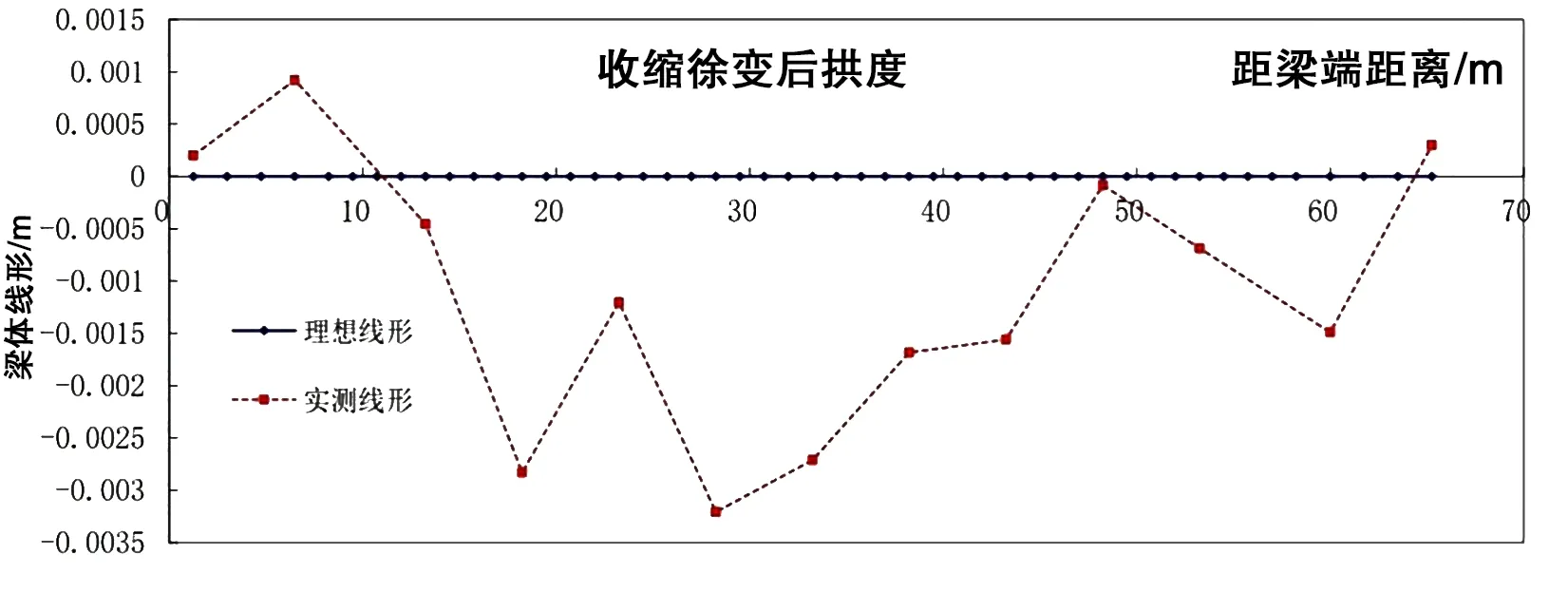

在钢管混凝土拱施工阶段对梁部变形进行了实时监测,在梁部支架拆除阶段对梁部变形进行了跟踪监测,施工控制的意图得到了良好的贯彻。大理路中桥64 m简支拱桥拱部线形监测结果如图3所示。

图3 施工过程中拱部预计收缩徐变完成后线形

由于实设预拱度中包括了支架的非线性变形、墩的沉降等因素,实际浇筑过程中的非线性变形与实际发生值有一定的误差,故梁体线形与理论值有一定的偏差。根据预测结果可见,后期线形满足运营要求。

4.2 应力检测

拱部结构选择跨中、拱脚等关键部位进行监测,其中一片拱肋布置3个测试断面,另外一个拱肋布置2个测试断面。每个拱肋截面布置4 根应变计,其中钢管应力监测采用表面式应变计,钢管内混凝土应力监测采用埋入式混凝土应变计。

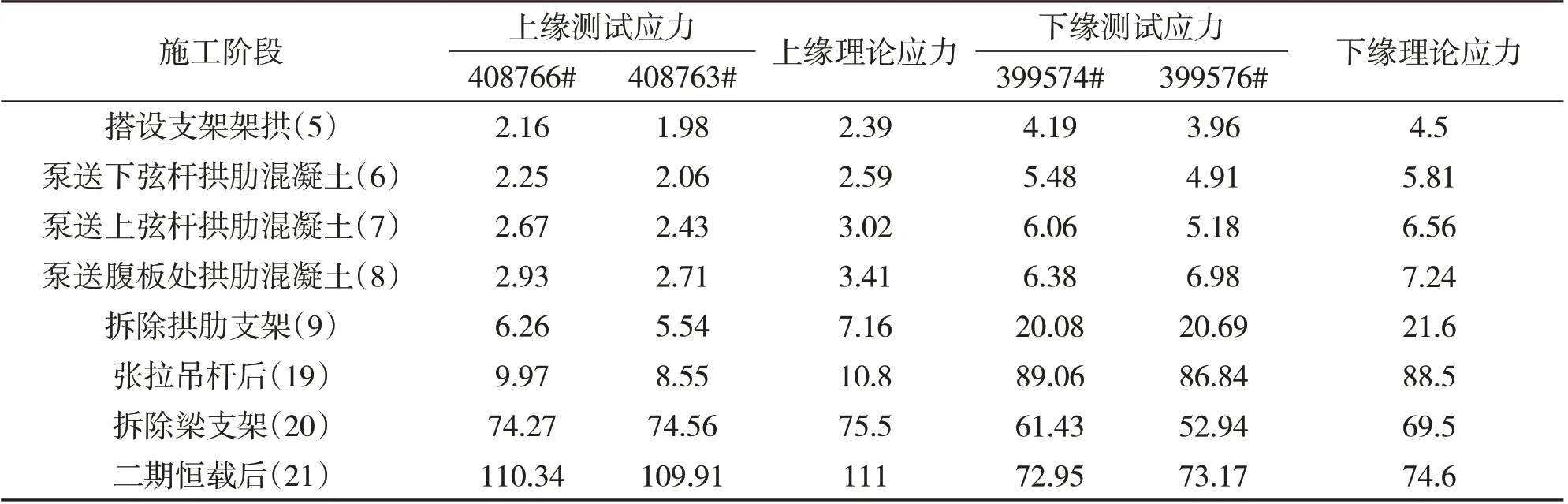

分析表2 的钢拱肋应力监测结果发现,钢管钢拱肋上缘和下缘实测应力与理论应力较为接近,且较理论值都稍小,拱部结构处于安全范围内。

表2 截面1-1钢拱肋应力监测结果

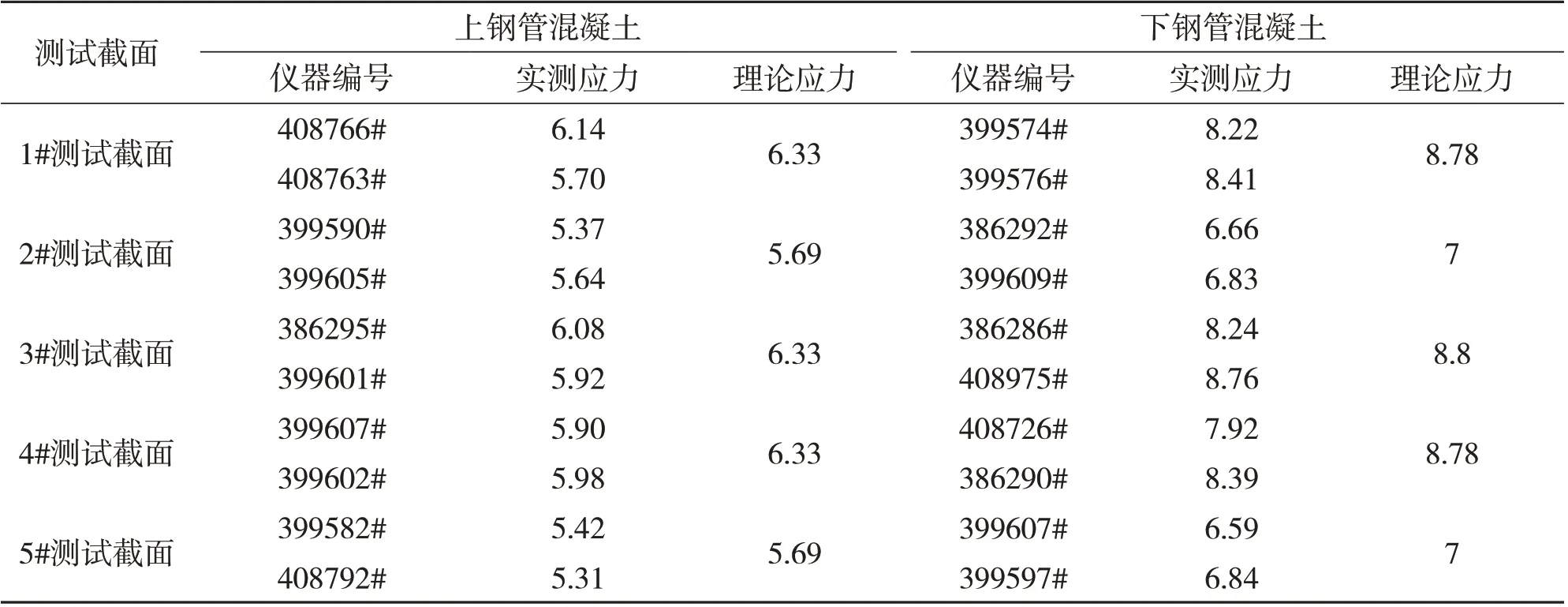

通过表3的数据对比拱肋混凝土的实际应力和理论应力发现,实际应力接近理论应力且稍小于实际应力值,所以拱部结构处于安全范围内。

表3 拱肋内混凝土应力测试结果(单位:MPa)

4.3 吊杆张力检测

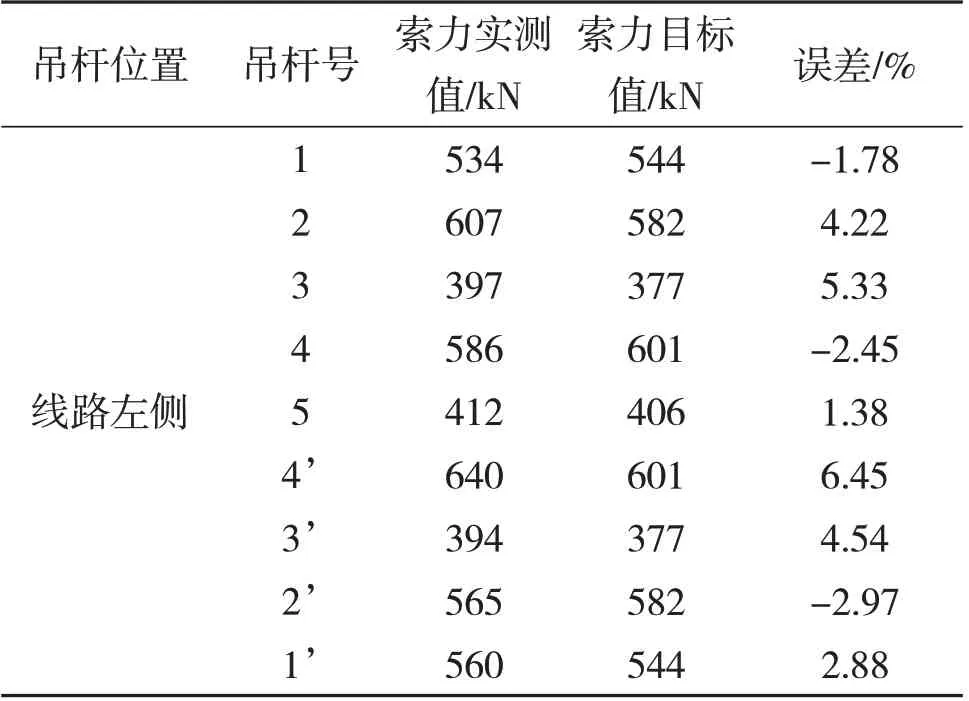

吊杆张力采用索力仪测振动频率法进行监测。通过对吊杆张力实测结果表明,吊杆索力与理论值较为接近,满足运营阶段吊杆索力要求。

表4为线路左侧第一次索力张拉后的索力。

表4 线路左侧第一次索力张拉后的索力

5 结论

以新建潍坊至烟台铁路工程 ZQSG-6 标段大理路中桥1~64 m简支拱桥施工为例,主要介绍了钢管拱肋的施工过程和拱部现场监测。

(1)在施工中介绍拱肋施工的关键技术,主要包括拱肋的制作、分段、拱肋支架安装、拱脚安装和混凝土施工。拱脚采用现场散拼法,解决了由于拱脚内钢筋布排密集,系杆与端横梁预应力孔道穿越其中,混凝土浇筑困难的难题。

(2)对拱部线性检测和应力监测发现,拱部线形变化满足施工要求,在规定年限对线形变化进行预测,线形变化满足施工寿命要求,并且应力和吊杆张力都满足运营阶段的要求,拱部结构在安全范围内,验证了施工的规范性和正确性。