电解水制氢储能与Allam循环发电集成系统的热力学特性分析

2023-10-24李喆王可可王顺森李博颜晓江王江峰

李喆,王可可,王顺森,李博,颜晓江,王江峰

(西安交通大学叶轮机械研究所,710049,西安)

大力发展并最大程度利用太阳能、风能等可再生能源是实现碳达峰、碳中和目标的主要方向[1]。然而,由于风电和太阳能发电的间歇性和逆调峰特性,影响到电网的稳定性,导致弃风弃光现象非常突出[2]。为了解决这一问题,具有削峰填谷、保护电网安全功能的电储能技术备受关注[3]。

蓄电池储能是最简单的电储能方法[4],但存在成本高、规模小、安全性和环保性差等问题,还有待进一步完善[5]。抽水蓄能、压缩空气储能是大规模电储能的主要方式,但需要借助梯级水库、废弃盐矿等地理条件,难以大量建设[6]。

电解水制氢储能是利用电解水制氢技术将电网难以消纳的风、光、电能转化为化学能储存起来,是解决弃风弃光问题的一个重要途径[7]。目前,电解水制氢技术主要有碱性电解、质子交换膜电解、固体氧化物电解等[8],其中固体氧化物电解工作温度(800~1 000℃)高,无需加入催化剂即可制取氢,在增加外部热源时效率可接近100%,是一种极具发展潜力的制氢方式[9]。在此基础上,利用电解产生的氢气、氧气在用电高峰时段进行发电,就可以实现电网的削峰填谷。与抽水蓄能、压缩空气储能相比,化学储能-发电具有储能密度大、不依赖地理条件等优势[10],具有重要的发展前景。

文献[11]提出电解水制氢和以高温蒸汽为工质的氢氧燃烧循环集成的储能系统,电储能效率可以达到49%~55%,已超过电解水制氢-燃料电池集成方案。文献[12]提出了一种基于压缩空气和氢气为能量载体的混合储能系统,该系统通过利用氢气甲烷反应热与烟气余热加热压缩空气,结果表明,混合储能系统效率(38.15%)比独立氢储能系统高。

与上述系统中选择的发电循环相比,由Allam等提出的以CO2为循环工质的富氧燃烧循环(Allam循环),在减少碳排放的同时[13-14]具有更高的发电效率。利用Allam循环与电解水制氢系统间的强互补性,本文提出了一种基于电解水制氢储能与Allam循环发电的集成系统,利用电解水制取的氧气代替空分供氧,储气过程的压缩热为回热器提供热量。该研究对发展新型大规模电储能技术具有一定的借鉴意义。

1 系统描述

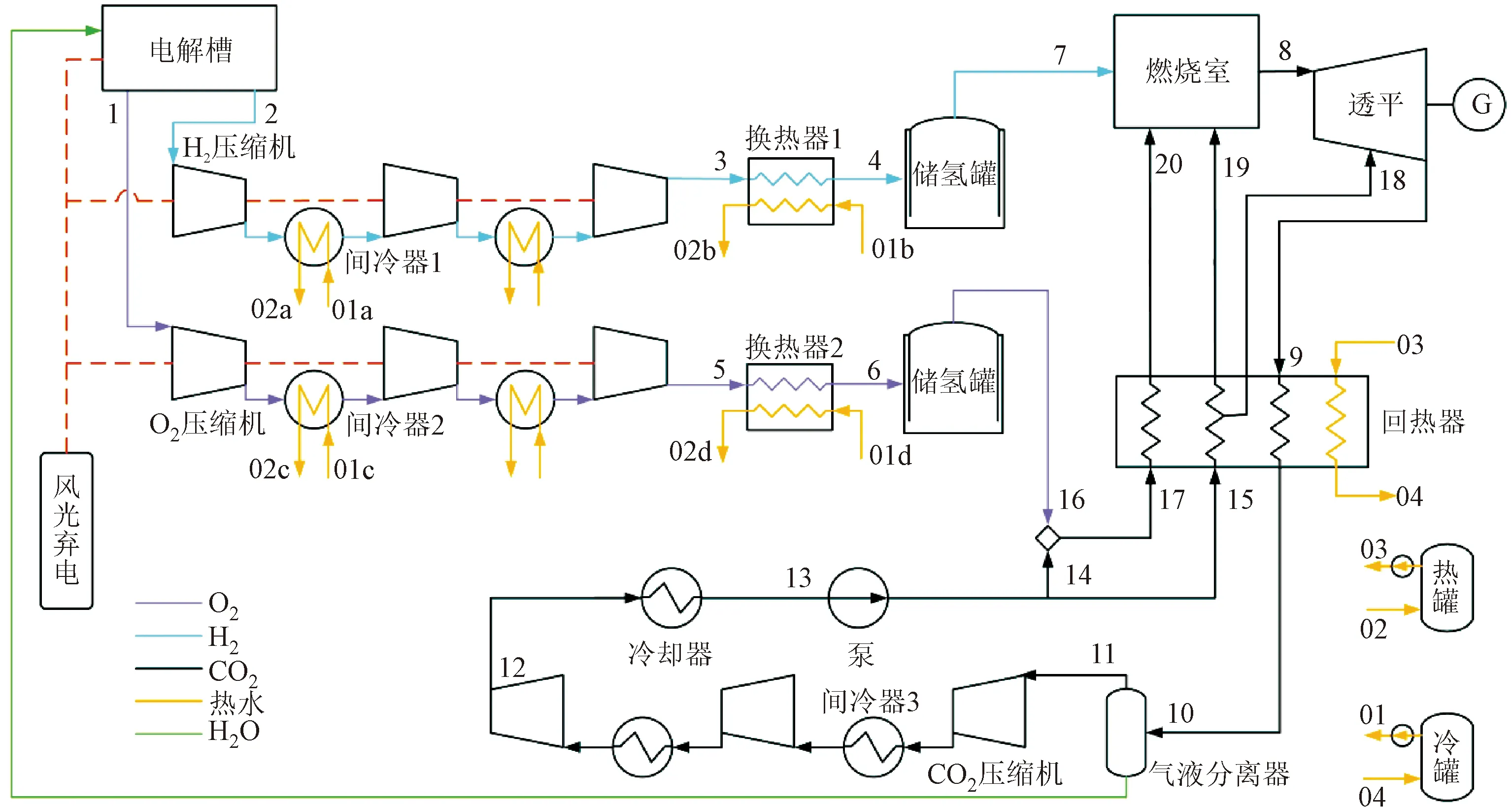

图1展示了基于电解水制氢储能与Allam循环发电的集成系统示意图。系统储能过程的工作原理为:固体氧化物电解槽(SOEC)利用电网难以消纳的风、光、电能电解水制取氢气和氧气,经过三级压缩、冷却后,分别储存在储氢罐和储氧罐中,同时将各间冷器、换热器的热能储存到热罐中。

1、5、6、16—氧气流;2、3、4、7—氢气流;01a、02a、01b、02b、01c、02c、01d、02d、01、02、03、04—热水流;8、9、10—高温高压的水和二氧化碳混合流;11、12、13、14、15、18、19—二氧化碳流;17、20—氧气与二氧化碳混合流。图1 基于电解水制氢储能与Allam循环发电的集成系统示意图Fig.1 Schematic diagram of an integrated system based on hydrogen storage from water electrolysis and Allam cycle power generation

释能过程是指在用电高峰时段将化学能转换为电能输出到电网,工作原理为:储氢罐中的氢气(7)与被预热的O2-CO2混合物(20)进入燃烧室燃烧(预热前O2与部分CO2进行混合),CO2工质(19)用于调节燃烧温度。燃烧后的高温高压气体(8)进入透平做功,透平乏气(9)在回热器中冷却,经过气液分离后的循环工质(11)被压缩、冷却、泵送至回热器中,完成循环。

2 热力计算模型

2.1 电解水制氢储能子系统

2.1.1 SOEC模型

本文主要研究如何将高效的Allam循环发电与电解水制氢储能进行集成,且储气和发电过程与储能过程相互独立,参照文献[15]建立SOEC的简化模型和选取SOEC的能源效率,完成系统计算,具体的模型示意图如图2所示。

在文献[15]的SOEC模型中,电解所需的高温环境由电加热器提供,电解水蒸发在电蒸汽发生器中完成。此外,假设电解产生的氢气、氧气质量分数均为100%,忽略电解过程中水的损失。SOEC耗功WSOEC可以表示为

(1)

式中:m7为氢气流量;q为氢气的低位热值;ηSOEC为SOEC能源效率(以氢气低位热值为基准)。

2.1.2 压缩机/泵模型

压缩机/泵的耗功为

(2)

式中:m为工质流量;h为工质焓;ηcom/pump为压缩机/泵的内效率;下标in、out、s分别表示进口、出口以及等熵过程。

2.1.3 换热器(冷却器)模型

电解水子系统中换热器(冷却器)的夹点温度均设置为10℃,换热器(冷却器)中导热介质出口温度设置为225℃,进一步通过下式计算换热量及导热介质流量

m1(h1,in-h1,out)=m2(h2,out-h2,in)

(3)

式中:下标1和2分别表示换热器中热流和冷流。

2.1.4 储罐模型

储气罐采取等压模型,考虑与环境间的换热,储气罐出口温度为环境温度。热罐和冷罐完全绝热,工作过程为等温过程,同时忽略储热蓄冷过程所耗泵功。电解水制氢储能子系统的主要设计参数见表1。

2.2 Allam循环子系统

2.2.1 燃烧室模型

燃烧室中来自储氢罐的H2与来自回热器的O2按比例完全燃烧,燃烧产物为H2O。

2.2.2 透平模型

由于Allam循环中透平进口温度高于允许材料温度Tw(860℃)[16],因此需要对透平进行冷却[17]。本文采用Scaccabarozzi等在El-Masri连续膨胀模型基础上开发的透平冷却模型[18],其总体思想是:将透平膨胀过程分为两部分,工质温度低于Tw的部分不需要冷却,工质温度高于Tw的部分则进行N(N=15)步膨胀冷却,每步均为先膨胀再与冷却流混合,完成第N步膨胀并与冷却流混合后的主流温度应等于Tw。对于冷却剂流量以及混合过程引起的压降在文献[18]中均给出了具体计算公式,此处不再赘述。此外,透平的关键参数由文献[18]和文献[19]所提供的方法进行计算并校准。

2.2.3 回热器模型

为更精确地描述多股流换热器中的换热过程,采用课题组在过往研究中提出的分段法计算换热器的效率与夹点温度[20]。具体为:把冷热流体沿其流动方向划分为多个较小的流动分段,每个小分段内部的冷热流体物性为统一数值,流体温差不低于最小换热温差。本文将最小换热温差设定为5℃[17-18,21],透平冷却流的最低温度设置为150℃,并且鉴于回热器自身的性质以及其在高温区间的换热能力,将回热器热端端差设置为10℃[21]。

本文涉及的相关工质热物性通过Reafprop软件计算得到。表2列出了Allam循环子系统主要设计参数,其中气液分离器只考虑压损,且假设水被完全分离。

2.3 评价指标

选择系统效率以及储能密度作为评价指标,对所提出的集成系统性能进行评估。其中,系统效率η定义为系统释能过程输出功Wout与储能过程输入功Win的比值

(4)

式中:Wtur为透平输出功率;Wec为循环耗功;WSOEC为SOEC耗功;WHC为氢气压缩机耗功;WOC为氧气压缩机耗功。

循环耗功为

Wec=Wc+Wp

(5)

式中:Wc为CO2压缩机耗功;Wp为泵耗功。

储能密度Ds定义为:系统输出功Wout与系统输出这部分功所需的储能体积Vs的比值

(6)

Vs具体包括氢气、氧气、导热介质的储存体积。

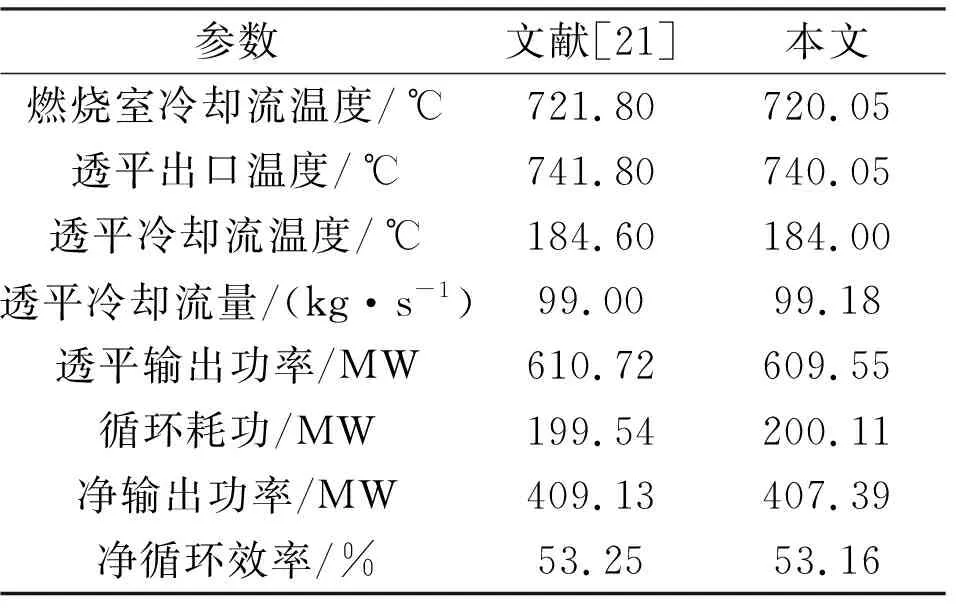

2.4 模型验证

按照本文方法建立直燃式CO2循环仿真模型,将其与文献[21]的仿真结果进行对比,结果见表3。可以看到,偏差均在可接受范围内。

表3 直燃式CO2循环模型验证结果的对比

3 结果与讨论

将系统循环的最低温度T11和T13设置为26℃,利用Matlab软件建立集成系统的仿真模型,并对系统进行全面分析。

3.1 设计工况

在设计工况下,基于电解水制氢储能与Allam循环发电的集成系统性能参数见表4。从中可以看到,系统效率为54.47%,储能密度为214.85 W·h·m-3;释能阶段循环耗功为16.74 MW,其中CO2压缩机耗功占比57.3%,因此减小这部分压缩功是提高系统效率的途径之一。

表4 集成系统的性能参数

根据文献[23],压缩空气储能系统效率为38%~60%,储能密度为3~20 kW·h·m-3;抽水蓄能系统效率高达65%~87%,而储能密度仅有0.5~1.5 kW·h·m-3。本文所提出的集成系统的储能密度高达214.85 kW·h·m-3,且系统效率也达到54.47%,与压缩空气储能和抽水蓄能相比,具有一定的优势。根据文献[11],基于氢气储能和氢气联合循环的集成储能(ESS)系统效率达到49%~55%,但系统在透平进口温度1 500℃时却未考虑透平冷却,忽略了冷却带来的损失。与集成ESS相比,所提出的集成系统选择更合理的模型进行仿真,能够为实际的工程设计提供参考。

3.2 参数分析

本文主要研究集成系统中的储气和发电阶段,因此被分析参数的选择主要基于Allam循环。除了变化参数外,其他参数均取设计值。

图3(a)展示了透平进口压力分别为26、28、30、32、34 MPa时透平进口温度(T8)对集成系统效率(η)的影响;图3(b)展示了透平进口压力为30 MPa时T8对系统关键流温度、流量的影响。从中可以看到,在不同透平进口压力下,η均随着T8的升高先升高后降低,即存在最佳透平进口温度。以最佳效率值处于中游的透平进口压力为30 MPa的案例为例,系统储能阶段制取并储存单位氢气所消耗的电量不变。当T8从1 050℃开始升高时,透平出口温度升高使得回热器内可回收热量增多,热端端差从30.6℃开始减小,同时燃烧室出口温度升高,使η升高。当T8高于1 150℃并继续升高时,回热器热端温差已减小至最小值10℃。此时回热器内多余热量用于加热透平冷却流,这使得透平冷却需要更多的冷却流,冷却流流量增大就会导致循环工质的总流量增大,进而使CO2压缩机的功耗增大,导致η下降。此外,最佳透平进口温度随着进口压力升高而升高,低温低压下所达到的效率峰值更高。原因是,透平进口温度越低,透平所需冷却流更少,燃烧室所需冷却流更多,回热器内可利用的热量更多,即对系统更有益。

(a)系统效率

为了进一步说明透平进口压力对系统性能的影响,图4(a)展示了在不同透平进口温度下,透平进口压力(P8)对集成系统效率(η)的影响;图4(b)展示了透平进口温度分别为1 080℃、1 150℃时,透平进口压力(P8)对系统关键参数的影响。可以看到,存在最佳P8使η达到峰值。透平进口温度低于1 100℃时,最佳P8均在21 MPa附近;高于1 100℃时,最佳P8随透平进口温度的升高而增大。

(a)系统效率

在透平进口温度较低时(以T8=1 080℃为例),减小P1会引起透平排气温度升高,回热器热端端差减小,燃烧室冷却流温度升高使其流量增大,使透平输出功在膨胀比减小的情况下仍然有所增多,η升高;当P8小于26 MPa时,CO2比热容升高,回热器中需要牺牲高品位热能加热低温CO2,夹点位置由回热器2内部转移到冷端,因此η迅速降低。

在透平进口温度较高时(以T8=1 150℃为例),随着P8的减小,回热器增多的可回收热量被用于加热透平冷却流,因此η在P8取较大值时达到峰值。需要说明的是,系统P8的选取受回热器温度限制,当系统P8在对应曲线与红色虚线相交后继续减小时,回热器温度将超过材料允许值(760℃)。综上所述,所提出的集成系统在透平进口参数较低时仍可以达到较高效率,有利于工程应用。

图5展示了在透平进口参数为设计值时,透平出口压力(P9)对集成系统效率(η)、循环耗功以及透平输出功的影响。可以看到:P9增大会引起透平膨胀比减小,使得系统循环耗功和透平输出功均随之减少;而η则随P9的增大先升高后降低,这是因为透平出口温度随着P9增大而升高,使得燃烧室内混合温差减小以及燃烧室出口流量增大,因此η升高;然而P9增大同样使得回热器的多余热量用于加热透平冷却流,透平冷却流流量随之增大,CO2压缩机功耗增加,这将减缓透平膨胀比减小带来的循环耗功减少的速率,因此P9增大至一定值时η降低。这里同样要注意系统P9因受回热器温度限制不能选取过大。

图5 透平出口压力对系统性能的影响Fig.5 Influence of turbine outlet pressure on system performance

图6展示了O2压缩机内效率(ηOC)、H2压缩机内效率(ηHC)、CO2压缩机内效率(ηcom)、透平内效率(ηtur)、泵内效率(ηpump)对集成系统效率(η)的影响。可以看到:这些动力设备内效率的升高均使得η不同程度地升高,且近似为线性升高。其中ηtur对η的影响最大,当ηtur从82%增大到92%时,η升高了2.55%;ηtur对于η影响最大的原因在于ηtur增大会引起循环流压缩耗功减小,这是透平出口温度降低引起循环流流量减小的结果。ηOC、ηHC、ηpump、ηcom对于η的影响均较小,当4项效率依次从82%增大到92%时,对应的η分别提高了0.095%、0.312%、0.509%和0.690%。

图6 动力设备内效率对系统性能的影响Fig.6 Effect of internal efficiency on system performance in power equipment

图7展示了集成系统中发电循环最低温度T11对系统性能的影响。可以看到,随着循环最低温度的降低,η分段线性升高。其中循环最低温度从22℃降低至20℃,η由54.97%升高至56.04%,其原因是:CO2在经过两级压缩中间冷却后压力至5.9 MPa,此时CO2在20℃下可以被冷凝,最后一级压缩机被泵代替,进而循环耗功突然减少。同理,循环最低温度从10℃降低至8℃,η突然升高是由于后两级CO2压缩机均被泵代替;循环最低温度从-2℃降低至-4℃,η突然升高是由于气液分离器出口CO2在-4℃下可以被冷凝,CO2压缩机均被泵代替。与设计工况相比,循环最低温度为-4℃时,η为60.50%,提高了6.03%;循环耗功为7.19 MW,减少了9.55 MW。由此可知,所提出的集成系统可以通过与不同温度的冷源进行灵活组合来提升系统性能,例如与液化天然气、天然气减压站这类温度较低的冷源组合时,可以实现循环流全部冷凝,同时省略了CO2压缩机。此外,这种组合系统的另一优势为不额外消耗燃料即可实现液化天气的汽化、减压后天然气的升温。当冷源温度较高、不足以将循环流冷凝时,还可以通过降低压缩机进口温度以使系统性能得到提升[24-25]。

图7 循环最低温度对系统性能的影响 Fig.7 Effect of minimum cycle temperature on system performance

4 结 论

本文提出了一种基于电解水制氢储能与Allam循环发电的集成系统,并对系统进行仿真计算,分析了关键参数对系统性能的影响。主要结论如下。

(1)所提出的集成系统充分利用了电解水与Allam循环间的互补性,即利用电解水制取的氧气代替空分供氧,减少发电耗功。在设计工况下,系统效率达到54.47%,储能密度为214.85 kW·h·m-3。

(2)存在最佳透平进口温度、最佳透平进口压力、最佳透平出口压力使得系统效率得到峰值。在透平进口温度、压力较低时,所提出的集成系统仍可以获得较为理想的系统效率。

(3)随着O2压缩机、H2压缩机、CO2压缩机、透平和泵内效率的增加,系统效率均有所升高,其中透平内效率对其影响最大。

(4)本文所提出的集成系统具有不受地理位置限制、储能密度大、系统效率高等优势,还可以通过与不同冷源进行集成来冷却或冷凝气液分离器出口循环流,从而进一步提高系统效率。