耦合颗粒物传感器的柴油机颗粒捕集器故障诊断策略

2023-10-24汤东李天祥施盛耀

汤东,李天祥,施盛耀

(江苏大学汽车与交通工程学院,212013,江苏镇江)

柴油车NOx和颗粒物(PM)排放量分别占我国汽车排放总量的80%和90%以上,其中PM是造成各大城市雾霾、光化学污染的主要原因[1-3]。柴油颗粒物捕集器(DPF)作为一种高效去除PM的技术,已被广泛应用于柴油车PM排放控制[4-7]。然而,在使用过程中,由于再生控制策略失效以及振动、热冲击等的影响[8],会发生堵塞[9]、破损[10]等故障,因此开展针对DPF故障特性的研究,建立DPF故障诊断策略迫在眉睫。

国内外的学者对DPF的失效诊断策略开展了大量研究。Youssef等[11]通过电阻式传感器的诊断策略生成相关特征来实现DPF泄漏检测。Kontses等[12]通过误差传播分析量化检测误差,验证DPF故障诊断在实况驾驶过程中的可行性。Sappok等[13]使用射频传感器连续测量过滤器的捕获效率,将其与烟尘传感器和PM传感器进行比较,得出DPF在发动机关闭状态下也能正常工作的结论。上述研究方法虽能准确检测PM的排放,但仍未建立DPF故障诊断策略,识别故障种类。国内相关专家学者以特征参数为桥梁,研究使用传感器信号表征DPF故障类型的诊断方法。姚广涛等[14-15]基于DPF前后压力信号的谱能量密度比值表示传递函数的平方值的方式,提出了基于温度数据相关分析的DPF故障诊断策略。Liu等[16]利用瞬时排气压力谱分析方法,得出了DPF前平均排气压力和瞬时排气压力特征频率幅值均可作为DPF堵塞故障监测的特征参数。但目前仅以压差信号诊断DPF工作状态存在较大误差,且压差信号不能精确描述DPF捕集效率及排放颗粒物浓度等状态参数的变化,无法满足排放法规的要求。

为了贯彻落实国家第六阶段机动车污染物排放标准中需要直接使用PM传感器对DPF进行测量的规定,研发能够瞬时测量PM浓度的PM传感器和其配套的诊断策略成为后处理系统的重中之重。漏电流式颗粒物传感器完美符合当前排放法规的需求,其生产成本低且能对废气中的颗粒物浓度进行瞬态监测[17-19]。图1所示为漏电流式颗粒物传感器结构示意图,将传感器的头部垂直安装于DPF后方排气管道中,排气就会在文丘里管原理的作用下流入传感器中。排气流中的带电颗粒物会在高压电极和接地电极之间高压电场的作用下运动,颗粒物的运动对高压电极与接地电极之间的电荷传输有着促进作用,漏电流也由此产生。因此,建立颗粒物传感器漏电流和PM浓度之间的关系即可对尾气中的颗粒物浓度进行实时监测。

图1 漏电流式颗粒物传感器结构Fig.1 Structure of leakage flow particle sensor

本研究利用GT-POWER软件建立了DPF碳烟捕集模型,通过发动机排放试验的输入数据标定了DPF的渗透率并对所建模型进行验证。DPF不同程度上的堵塞故障和破损故障可以分别通过改变模型中通道宽度和孔隙率的方法来模拟,并将压降和捕集参数作为故障特征参数,对两者受故障程度影响的敏感性进行分析。最后搭建试验台架,制作达到法规限制的破损件和堵塞件,研究在WHTC工况下的压降与传感器信号边界,提出压差与颗粒物传感器相耦合判断的故障诊断方法。

1 DPF模型建立

1.1 碳烟捕集模型

发动机燃烧产生的排气在进入DPF以后,碳烟会堆积在载体壁面上,壁面饱和之后开始附着沉积,即深床和饼层捕集。基于填充床捕集理论可知,深床捕集过程中最小的捕集单元是壁面内的球形单元晶胞,载体壁面的捕集效率可以用球形单元捕集体捕集效率描述。

球形单元捕集体捕集效率ηDR主要通过布朗扩散ηD和直接拦截ηR组成

(1)

(2)

ηDR=ηD+ηR-ηDηR

(3)

式中:Pe是佩特莱克数;ε是壁面孔隙率;g(ε)是单元晶胞模型的几何函数;NR是直接拦截系数。

载体壁面的捕集效率为

(4)

式中:ε0是ε的初始值;w是载体壁面的厚度,m;dc0是球形单元捕集体直径,μm。

利用微积分思维,壁面第i层在时刻t的捕集效率为

E(i,t)=

(5)

式中(xi+1-xi)是壁面第i层的厚度,m。

深床捕集的碳烟总量为

(6)

式中min(i,t)是载体壁面第i层在时刻t增加的碳烟量,kg。

要将饼层捕集与壁面捕集理论联系起来,需要定义能够决定碳烟进入饼层的量的分配系数φ(t)

(7)

式中dc(1,t)=ψb为第1层球形单元捕集体的直径。

将饼层捕集效率Ecake设置为1,饼层捕集到碳烟量的计算公式为

mcake=mengineφ(t)Ecake=mengineφ(t)

(8)

式中mengine是发动机原排气体中的颗粒物质量,kg。

1.2 流动压降模型

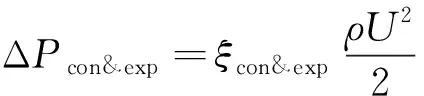

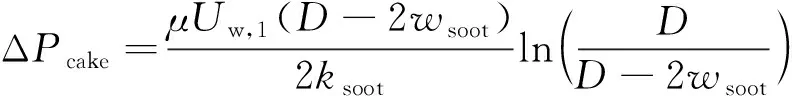

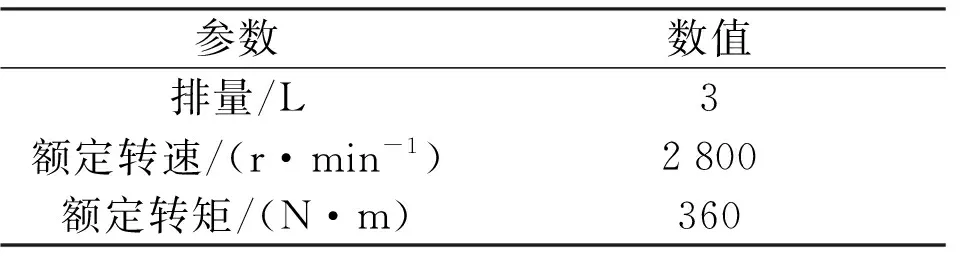

从流体动力学的角度来看,排气的总压降主要分为进出口因气体收缩和膨胀引起的压力损失ΔPcon&exp、进出口摩擦压力损失ΔPchannels、气体流经载体壁面时的压力损失ΔPwall以及流经碳烟饼层时的压力损失ΔPcake,因此总压降ΔPtotal为

ΔPtotal=ΔPcon&exp+ΔPchannels+ΔPwall+ΔPcake

(9)

式中

(10)

(11)

(12)

(13)

其中:ξcon&exp是无量纲的收缩膨胀系数;ρ为通道内气体密度,kg/m2;μ为气体动力黏度,Pa·s或(N·S)/m2;Q是入口体积流量,m3/s;D为孔道宽度,m;F是摩擦系数(取常数28.454);L为孔道长度,m;wsoot是饼层碳烟厚度,m;kwall,i是壁面离散各层渗透率,m2;Vtrap是DPF总体积,m3;wwall是载体壁面厚度,m;Uw,1和Uw,2为壁面上、下表面的气体流速,m/s;wslab,i为各层壁面厚度,m;ksoot为饼层碳烟渗透率,m2。

根据以上所阐述的DPF碳烟模型与流动压降模型,建立相应的发动机后处理DPF仿真模型。图2为利用美国Gamma公司开发的一维软件GT POWER建立的DPF碳烟捕集模型。通过软件对相关的数学模型进行数值求解,从而分析解决实际问题。

图2 DPF碳烟捕集模型示意图Fig.2 Schematic diagram of DPF soot capture model

2 模型验证与分析

2.1 模型验证

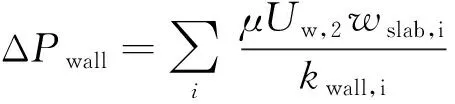

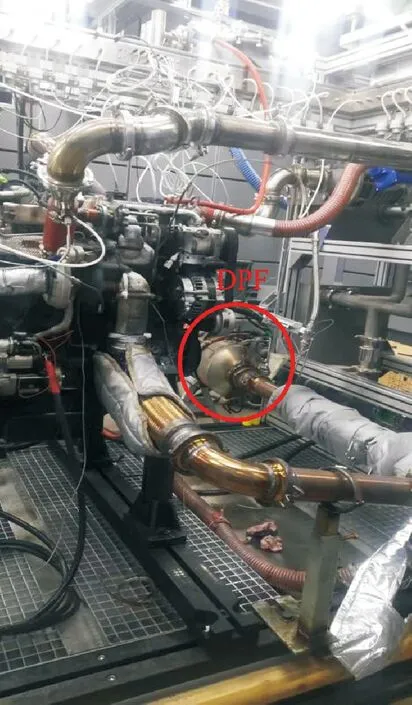

为了获取模型所需要的排气流量等输入参数,需要搭建台架进行发动机排放试验。图3为试验的发动机台架。试验选用云内D30型柴油发动机,发动机主要技术参数及DPF载体参数见表1和表2。

表1 发动机主要技术参数

表2 DPF载体参数

图3 发动机试验台架Fig.3 Engine test bench

测量DPF在不同负荷及转速下对应的排气温度、排气流量及压降。试验所选用的扭矩及转速如表3所示。

表3 发动机试验的工况

DPF各项排气参数如图4~图6所示。可以看出,在工况1时,DPF前排气温度在380℃左右,排气流量在175 kg/h左右,压降则在1.1 kPa;在工况2时,DPF前排气温度在460℃左右,排气流量在420 kg/h左右,压降则在1.8 kPa;在工况3时,DPF前排气温度在390℃左右,排气流量在350 kg/h左右,压降则在1.4 kPa;在工况4时,DPF前排气温度在480℃左右,排气流量在450 kg/h左右,压降则在2 kPa。

图4 DPF前排气温度变化示意图Fig.4 Schematic diagram of the exhaust temperature variation at the front end of DPF

图5 DPF排气流量变化示意图Fig.5 Schematic diagram of DPF exhaust flow variation

图6 DPF压降变化示意图Fig.6 Schematic diagram of DPF pressure drop variation

为了减少模拟中碳烟捕集过程压降值的影响,需要对DPF的壁面渗透率k0进行标定。根据上述总压降公式可知

(14)

式中动力黏度μ与 DPF 前端温度Tin有关,计算公式为

6.42e-8Tin+2.31e-6

(15)

本次试验分别在表3所示4个工况点下进行,共计4个渗透率,如图7所示。

图7 DPF 渗透率计算结果Fig.7 Calculation results of DPF permeability

为了减少误差,将根据4种稳态工况试验数据求出渗透率的平均值,DPF渗透率k0=5.88×10-6m2。

DPF模型仿真结果如图8所示。由图8可知,对应排气流量条件下,压降的试验值与仿真值得计算误差在±5%以内,故验证了DPF模型的准确性。

(a)压降试验值与模拟值对比

2.2 DPF故障仿真研究

DPF的故障分为由碳烟累积导致的孔道堵塞和受外力影响的载体破裂两类。孔道堵塞最显著的特征是排气在孔道内流通面积的减小,在GT-POWER中不同堵塞程度可以通过设置DPF模型中的通道宽度来模拟。DPF的载体破裂虽然会增大排气在载体内部的流动空间,但其本质上属于结构性破损,因此可以选择在GT-POWER中调整DPF模型中的孔隙率模拟破损程度。

DPF的排气参数有很多,如排气温度、流量等。DPF故障时,很多排气参数也会随载体内部特性的变化而变化,且在一定程度上反映DPF对应的故障程度,但由于排气参数过多,实际应用中将其全部用于故障诊断显然不符合实际情况[20]。因此,选择1~2个能够显著反应DPF特性的参数作为故障诊断的主要指标是制定DPF故障诊断策略的主要内容。据以往学者的研究[21-23],DPF的前后压降和捕集效率是研究DPF载体状态的最佳选择。

为了验证压降和捕集效率作为故障参数的可行性,需要对两者进行模拟分析。为了模拟出DPF不同的堵塞程度,将流通面积设置为初始值的全部、3/4、1/2和1/4,研究DPF压降在发动机转速为1 400、2 200 r/min和不同负荷下的变化规律。

如图9所示,堵塞程度对DPF压降有着明显影响。当堵塞程度逐级增加时,压降呈现指数型攀升。当堵塞程度达到75%时,压降远超正常值,在50%负荷的工况下甚至超出正常值的10倍以上。随着DPF故障程度的加剧,DPF压降在较高负荷工况下的变化更加明显。在75%堵塞程度下,50%负荷下的压降几乎达到25%负荷的2倍。对比图9(a)和(b)发现,DPF压降受发动机转速的影响颇深。相同堵塞程度和负荷下,高转速的压降值要明显高于低转速的压降值,且这种差距随着堵塞程度的增加而增大,这可能是发动机在高转速工况下会排放更多的颗粒物导致的。

(a)1 400 r/min

如图10所示,随着DPF堵塞程度的增加,其捕集效率呈略微增长的趋势,且25%负荷下的捕集效率要略高于50%负荷。对比图10(a)和(b)可知,捕集效率在高转速工况下明显低于低转速工况,这可能是因为低转速下的尾气流速较低,尾气在载体内停留时间随之增长,载体能对颗粒物进行更充分的捕集。

(a)1 400 r/min

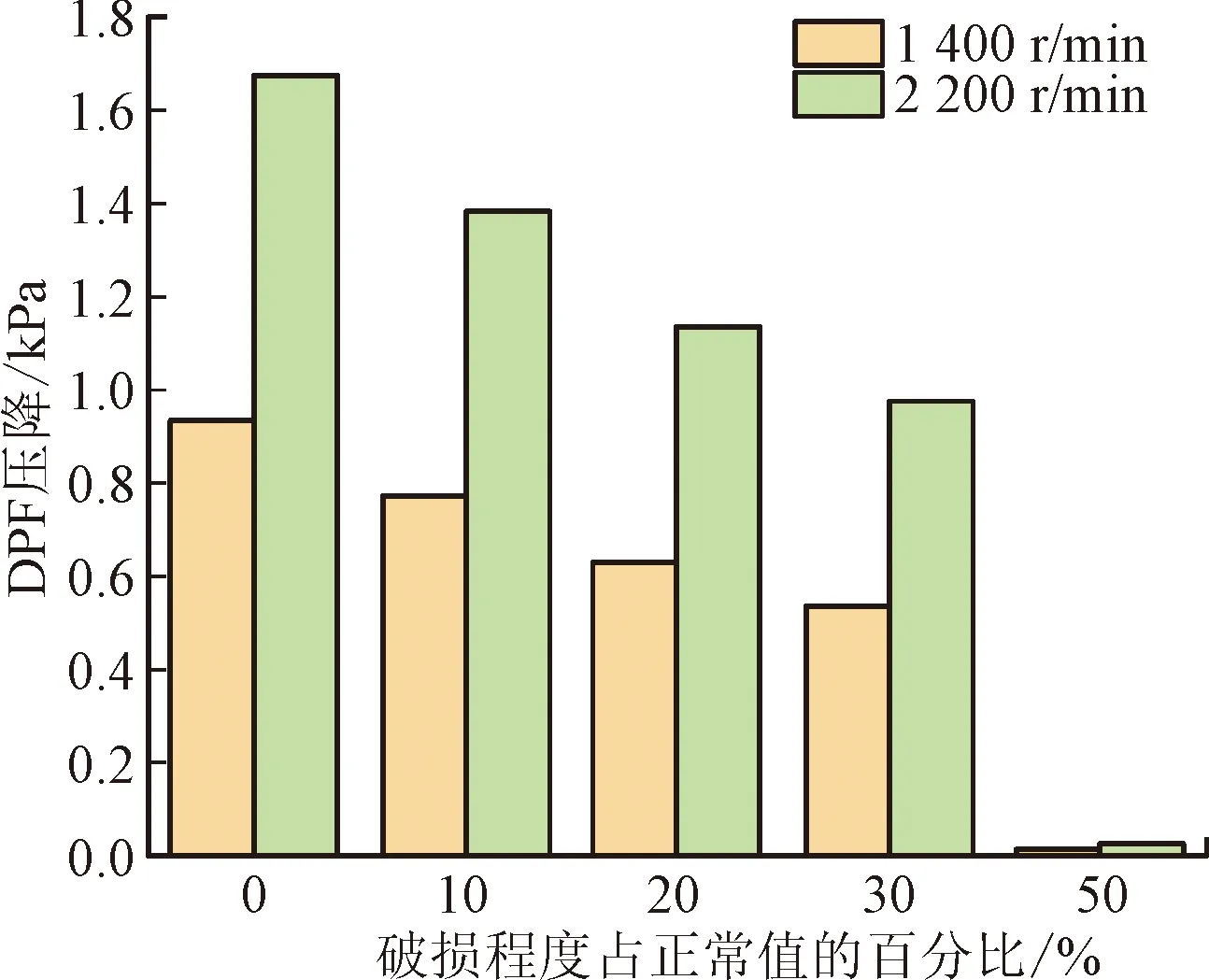

同样,为了模拟出DPF不同的破损程度,将孔隙率设置为初始值的100%、110%、120%、130%和150%,研究DPF压降和捕集效率在发动机转速为2 200、1 400 r/min的变化规律。

如图11所示,破损程度对DPF压降有着显著影响。当破损程度逐级增加时,压降下降趋势明显,且当破损达到整体的一半时,压降近乎归零,DPF已完全失效,无法过滤吸收任何颗粒物。此外,由于发动机在高转速工况下排放颗粒物更多,高转速下的DPF压降远高于低转速的规律仍然存在。

图11 不同破损程度下DPF压降变化示意图Fig.11 Variation diagram of DPF pressure drop under different damage degrees

如图12所示,DPF破损程度对捕集效率有一定影响。随着破损程度的逐级增加,捕集效率也呈现逐级递减的趋势。由于低转速下尾气流速低,载体对颗粒物捕集更充分,载体捕集效率更高的规律仍然存在。对于较高转速而言,破损程度达到20%时,DPF 捕集效率便已下降至50%。

图12 不同破损程度下 DPF 捕集效率变化示意图Fig.12 Variation diagram of DPF capture efficiency under different damage degrees

综上,DPF压降和捕集效率对于故障程度的检测具有良好的敏感性,适合作为诊断DPF故障的特征参数。

3 DPF失效诊断试验

为了深入研究DPF压降与前后端颗粒物浓度所表示的过滤效率与DPF故障程度之间的内在联系,以传统的压差诊断为雏形,在DPF后端增加漏电流式颗粒物传感器进行DPF故障试验,研究稳态工况下压差传感器和颗粒物传感器的变化规律,结合基于选定的排放气体故障特征参数提出的诊断方法,诊断DPF的故障类型。

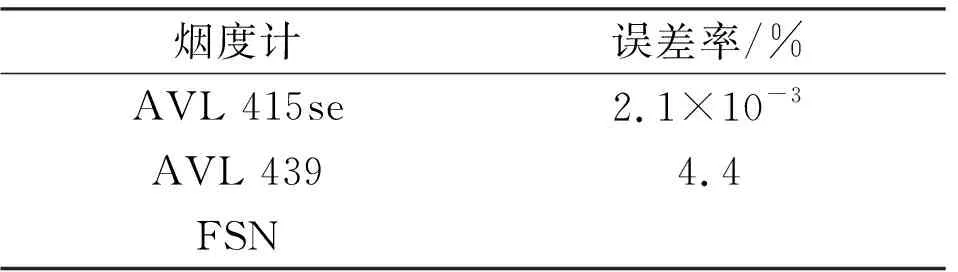

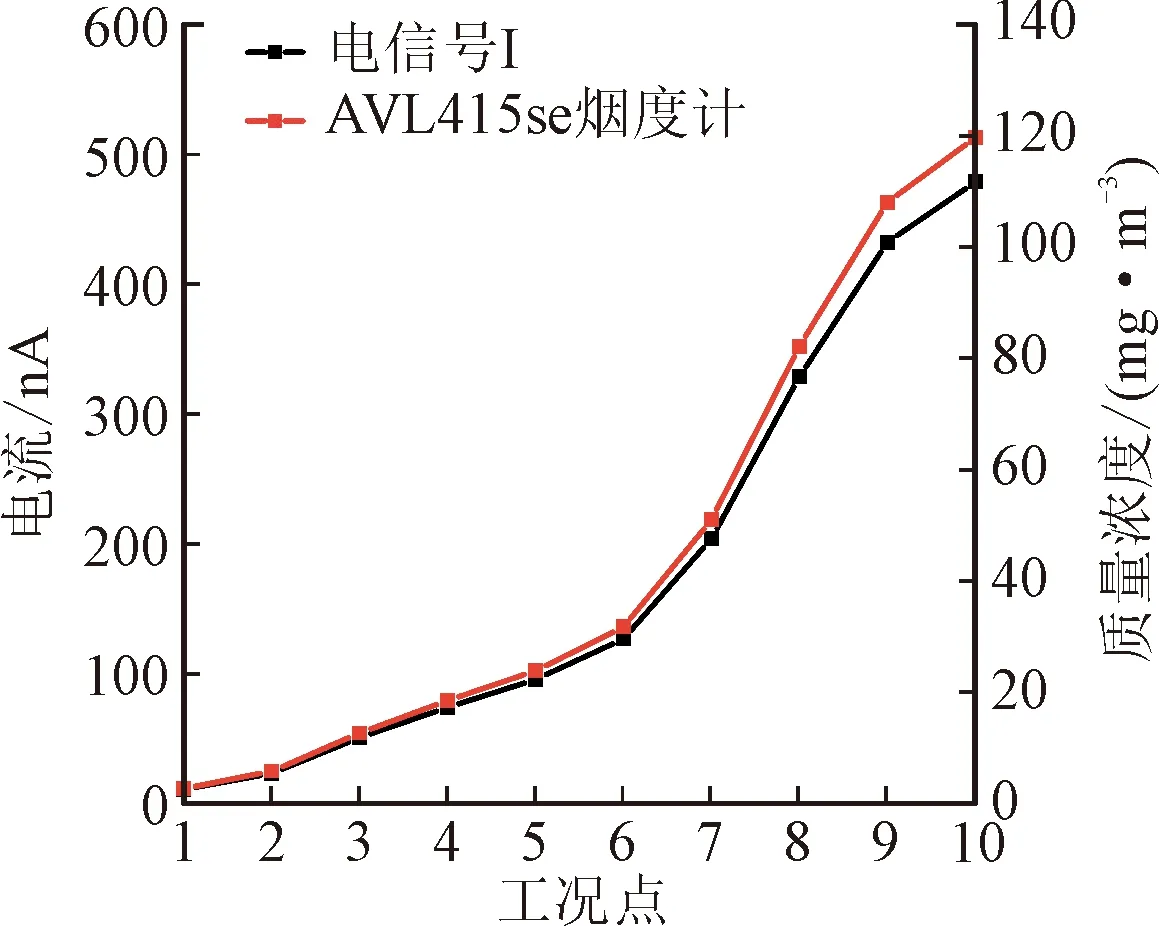

3.1 传感器精度试验

为了开展基于DPF颗粒物传感器输出信号限值的DPF失效模式与发动机运行工况的关联性分析,测量颗粒物传感器的精度与稳定性成为进行DPF故障试验的必要准备。为了增加试验数据的可信度,分别选取了AVL 415se、AVL 439、FSN 3个烟度计,随机选取10个稳态工况点,对漏电流式颗粒物传感器进行测量对比试验,结果如图13所示。表4给出了颗粒物传感器与烟度计最大量程处的误差率。

表4 颗粒物传感器与烟度计最大量程处误差率

(a)AVL 415se烟度计

由图13中多类烟度计进行多工况下的测量对比可知,漏电流式颗粒物传感器与各种烟度计测量结果的稳定性良好。同时,表4中颗粒物传感器与AVL 415se和AVL 439两个烟度计在最大量程时计算得出的误差率都在5%范围内。因此,漏电流式颗粒物传感器具有良好的测量精度和稳定性,可用于分析基于DPF后端安装的颗粒物传感器输出信号限值的DPF失效模式与发动机运行工况的关联性。

3.2 DPF故障试验

为探究DPF后端安装的颗粒物传感器输出信号限值的DPF失效模式之间的关系,需要进行对应的DPF故障试验。其中,DPF故障试验最重要的是DPF故障样件。对于破损故障,使用部分挖空打孔的方式破坏DPF样件,使其部分挖空以后的测量值正好等于排放限值,即可获得破坏到排放限值的DPF样件。对于堵塞故障,堵塞法规没有明确限制,堵塞监测是为了保护DPF,防止内部积碳过多,因此通过对DPF进行PM填充来模拟堵塞时的情况。

3.3 试验结果分析

为了给破损故障与堵塞故障提供较准确的判别依据,搭建试验台架,测量DPF正常件在全球统一瞬时循环工况下的压降参数及DPF后端的颗粒物浓度参数,研究压降与颗粒物浓度的分布规律,试验结果如图14所示。

图14 正常件试验压降数据图Fig.14 Pressure drop data diagram of normal part test

由图14可知,DPF正常件在WHTC工况下的压降主要在0.14~1.1 kPa波动,故可依据此区间为DPF运行状况进行初步诊断。为了增加DPF故障诊断的准确性,需耦合漏电流式颗粒物传感器对DPF后端颗粒物浓度的监测结果,对DPF运行状况进一步判定,试验数据如图15所示。

图15 正常件试验传感器信号数据图Fig.15 Signal data diagram of sensor of normal part test

由图15可知,正常件在WHTC工况下漏电流式颗粒物传感器信号的阈值主要分布在0.5~5.5 nA,可认定此区间为WHTC工况下的正常件主要工作区间。通过正常件在WHTC工况下的试验结果,可以初步确定DPF正常工作时的压降和传感器信号的区间,为后续DPF破损故障与堵塞故障诊断策略的制定提供了参照。

3.3.1 破损故障试验

制作破损程度达到排放限值的过滤体,并将其作为破损故障试验的样件,放于台架上选择WHTC工况测得排放的颗粒物,若正好达到法规规定的0.025 g/(kW·h),即确认为是符合要求的试件。测量WHTC工况下破损件的压降参数,并采集破损件对应的颗粒物浓度参数,结合测得的DPF后端的颗粒物传感器参数,得出DPF破损故障的边界数值,结果如图16所示。

图16 破损故障试验压降数据图Fig.16 Pressure drop data diagram of breakage fault test

由图16可知,DPF破损件在WHTC工况下压降基本在0.1~0.9 kPa波动,即可将此试验数据作为WHTC工况的破损边界。据以往的研究可知[24],同一工况下,破损件由于本身的结构故障,所测得的压降数值要低于正常件的压降数值,故当在WHTC工况下测得DPF压降数值明显低于此阈值区间时,即可初步将其认定为破损故障。同时为增加对DPF故障诊断的准确性,仍需使用漏电流式颗粒物传感器对DPF后端的颗粒物浓度进行监测,试验数据如图17所示。

图17 破损故障试验传感器信号数据图Fig.17 Signal data diagram of sensor of breakage fault test

从图17可知,破损件在WHTC工况下漏电流式颗粒物传感器信号的基本阈值在0~15 nA,且信号更是密集在10 nA以下接近0 nA的位置,故可将此试验数据认定为WHTC工况下的破损边界。同上,破损件由于本身的捕集能力下降,相同时间段的试验数据可视为当前工况下传感器信号的上限,故当在符合压降破损故障诊断的前提下,明显超出此范围的信号,可确诊为DPF破损故障。

3.3.2 堵塞故障试验

相对破损故障而言,堵塞故障没有明确的法规限制。堵塞监测的目的主要是保护DPF,避免内部积碳太多影响发动机效率和对颗粒物的捕集效果。本文选择将DPF内碳载量增加至7 g/L来模拟堵塞时的情况。测量WHTC工况下堵塞件的压降参数,采集堵塞件对应的颗粒物浓度参数,结合测得的DPF后端的颗粒物传感器参数,得出DPF破损故障的边界数值,测量结果如图18所示。

图18 堵塞故障试验压降数据图Fig.18 Pressure drop data diagram of blockage fault test

从图18可知,DPF堵塞件在WHTC工况下的压降在0.2~1.75 kPa波动,因此可将此试验数据作为WHTC工况下DPF碳载量为7 g/L的堵塞边界。据以往的研究可知[25-26],同一工况下,堵塞件由于本身的内部颗粒物沉积导致的流通面积减少,所测得的压降数值要高于正常件的压降数值,故当在WHTC工况下测得DPF压降数值明显高于此阈值区间时,即可初步将其认定为堵塞故障。同时为增加对DPF故障诊断的准确性,仍需使用漏电流式颗粒物传感器对DPF后端的颗粒物浓度进行监测,试验数据如图19所示。

图19 堵塞故障试验传感器信号数据图Fig.19 Sensor signal data diagram of blockage fault test

从图19可知,碳载量为7 g/L的堵塞件在WHTC工况下漏电流式颗粒物传感器信号的基本阈值在0~20 nA,且信号更是密集在15 nA以下接近0 nA的位置,故可将此试验数据作为WHTC工况的堵塞边界。同上,堵塞件由于本身的捕集能力上升,相同时间段的试验数据可视为当前工况下传感器信号的下限,故当在符合压降堵塞故障诊断的前提下,明显超出此范围的信号,可确定为DPF堵塞故障。

4 结 论

(1)随着堵塞程度的增加,DPF压降呈现指数型攀升,且达到75%堵塞程度时,50%负荷下的压降近乎达到25%负荷的2倍。相同堵塞程度和负荷下,高转速的压降要明显高于低转速的压降,且由于发动机在高转速工况下需要排放更高的颗粒物导致两者的压降差随着堵塞程度的增加而越明显。 DPF捕集效率随着DPF堵塞程度的增加而增大,但趋势较为平缓且25%负荷下的捕集效率要高于50%负荷。由于低转速下的尾气流速较低,尾气在载体内停留时间随之增长,载体能对颗粒物进行更充分地捕集,因此高转速下的捕集效率明显低于低转速下的捕集效率。

(2)随着破损程度的逐级增加,DPF压降呈现逐级递减的趋势,且当破损程度达到50%时,DPF完全失效。由于发动机在高转速工况下排放颗粒物更多,高转速下的DPF压降远高于低转速的压降。捕集效率也因破损程度的增加而逐级递减,且高转速工况下破损程度达到20%时DPF捕集效率就下降至50%。

(3)漏电流式颗粒物传感器与多种烟度计在不同稳态工况下测量结果对比表明,其具有良好的测量精度和稳定性,可用来分析基于DPF后端安装的颗粒物传感器输出信号限值的DPF失效模式与发动机运行工况的关联性。

(4)通过对WHTC工况下达到排放限值的破损件和碳载量为7 g/L的堵塞件的压降边界和传感器信号边界进行测量,确定了DPF破损故障的压降边界下限为0.1 kPa、传感器信号上限为10 nA,确定了DPF堵塞故障的压降边界上限为1.75 kPa、传感器信号下限为15 nA。