精馏塔控制和节能优化路径探究

2023-10-24李小刚

李小刚

(山东斯瑞药业有限公司,山东 菏泽 274100)

0 引言

精馏塔作为现代化工产业的主要能耗大户,具备发展成熟度高、操作稳定性好、弹性变化大等诸多优势,在化工生产过程中得到广泛应用,但精馏塔在应用过程中存在着装置简单、设备能耗较大等诸多缺点。在现代各类精细化工品生产过程中,精馏塔都是企业内部能源消耗比重较大的关键一环,统计数据表明,化工生产企业60%的能源消耗在精馏过程中,且现阶段精馏塔设备为了保障后期产品质量合规,往往以较为保守的操作方式,确保分离过程可控可管理,造成了能源资源的浪费。因此,精馏塔控制和节能优路径的研究分析,也就具备重要价值与意义。

1 精馏及精馏塔设计

化工产业的精馏过程,主要是利用化学混合物中的不同成分在不同的条件下会挥发,同时在汽化后也会存在着一定的差异,进而对其具体设计形式有不同要求,利用该原理能够通过气相或者是液相回流的结构设计方式,使化学混合物中的不同成分经过分相作用得到收集和利用。也就是说,根据化学混合物成分类别的差异,以挥发性为划分标准,根据不同性质的化合物不同的挥发温度、湿度或者其他条件等设置分离过程,就被称为精馏过程。在化学物质的精馏处理阶段,一定质量的物质的传质和传热过程是同步完成的,如图1所示,即为化学精馏过程原理示意图[1]。

图1 化学精馏过程原理示意图

精馏塔是化学精馏过程的重要基础,其设计主要包括了塔板设计、填料处理设计和其他方面设计三方面内容,其中,精馏塔塔板设计随着近代工业技术的不断优化而逐渐将其中的耗能模块或者低质低效模块去除,上述对精馏塔塔板部分的改变,直接转换了传统精馏过程中塔板的预设计和预处理方式,使塔板能够在上述设计模式下提升精馏效率,进而直接促进精馏塔生产效率的提升。借助板块平面结构特点,最大程度提高精馏塔塔板的传质效率。此外,在化学工业品的精馏处理过程中,为了最大限度促使精馏塔塔板效率的提升,操作人员可以在操作过程中适当增加弹性,必要时为资源或工具设置冗余[2],从而达到节能增效和降低精馏过程成本的目的。

在精馏塔的填料处理过程中,由于精馏塔中添加的材料质量不合格,很可能导致整个精馏过程效率和效果大打折扣,严重的甚至会进一步损坏已有的设备,造成参数信息被破坏。因此有必要对精馏塔填料部分进行深度分析和优化处理,以精馏塔填料的深度研究,杜绝放料过程中可能出现的各式各样的故障。在化学精馏塔的设计阶段,精馏塔填料处理模块本身具备压降较小和通量较大的特质,能够借助较少的资源利用实现较大的处理流量,进而保障化学精馏过程质效的提升。而在化学精馏塔的设计阶段,其填料部分设计能够以网孔材料为支撑,结合现阶段化合物精馏过程、化工产业供应过程和精馏塔设计链等综合考虑和设计处理,促进精馏塔负荷承载能力的提升,也为精馏塔的高效节能提供支持。

精馏塔的预设过程中能够通过混合塔板和填料处理口处理过程分析,使塔板的结构设计符合整体优化目标,构建以多个进料口为基础的精馏塔操作体系,还能够支持化学精馏过程选择多样化的更适宜和更科学的计量方式,严格掌控精馏过程进料速度、进料质效等进料要求,便于对化学精馏过程的双向选择及优化。

2 精馏塔设备节能设计要点

在精馏塔设备的节能设计过程中,由于不同处理阶段都能够按照其预设和实际目标落实,因此,在保证精馏塔各环节设计合理性和有效性的基础上,能够通过精馏塔节能设计要点的分析,不断促进其节能效果的优化。精馏塔节能设计要点主要可分为合理利用热集成工艺、分壁精馏处理以及精馏塔耦合设计等诸多方面,以其中的合理利用热集成工艺为例进行分析可知,由于热集成化工工业生产形式具备明显的应用优势,能够通过精馏塔塔顶交替的形式对其原材料进行处理,该类工艺在冷凝操作过程中并不需要添加额外的冷却剂,就能够通过预热后的材料进行快速分离处理,降低了整个精馏过程难度,使其加热的幅度大幅度降低,从而使精馏塔的工艺过程热集成扩大,使变压精馏传递参数对比值能够得到较大程度的提升,确保在后续操作阶段使精馏塔的操作过程能够通过正压精馏、负压精馏等诸多操作方式变压处理,确保其具体操作过程能采取热处理结构达到理想的节能效果[3]。

此外,随着技术的不断发展,精馏塔设备的节能逐步朝着控制精确优化和提升上进步,集中在线性多变量控制技术的开发利用和研究中,借助控制预测和控制系统设计优化等诸多方面内容确保效率的优化和提升,同时在非线性控制技术的精馏塔智能化和数字化控制方面也有所进步。此外,大数据信息技术的进步,使精馏塔内部控制逐步朝着注入Delta Distillation PAC Package 等数字化软件装置迈进,利用数字信息技术的全过程监管作用,实现对蒸馏塔内部空间的优化,还能够借助数字信息技术的应用,实现蒸馏塔内部空间预测控制精确的提高。在蒸馏塔内部工艺流程的优化方面,使用物料的内部结构的智能控制和应用也得到了较大的支持,神经网络理论和模型的逐步成熟,使得蒸馏塔内部空间的增益预测方法使用范围进一步拓宽。

在近年来的蒸馏塔设备制造和生产技术上,精馏塔控制性能优化和提升,逐步朝着精馏塔两端组分控制以及控制系统结构分析的方向迈进,借助组分的实时监测装置,实现监测过程中的联动,使化学蒸馏过程的操作人员能够将更多的时间应用到结构设计和优化上。

3 节能优化方案

3.1 进料温度与位置

进料温度和进料位置是精馏塔节能控制过程中的关键环节,在精馏塔的过程中,其分离动力主要来自于重沸器的热量,但该热量在整个精馏塔的上部和下部之间的分布并不均匀,与其侧线产出和进料的实际操作工作过程存在较强相关性。从精馏塔的气液量来讲,精馏塔塔底相较于塔顶的热量更大,因此,通常情况下的精馏塔内部空间反液过程较为明显,很容易因此产生不良影响。当精馏塔内部进料条件选择为冷态方式进料输送时,精馏塔内置的重沸器要求有更多的热量供给,借助塔底气液量的增加,确保整个精馏塔内部空间处于高能量状态,进而能够在分离状态下实现热量的正常传递,确保精馏塔系统进料温度呈现递增趋势,确保精馏塔内部重沸器模块的热负荷参数呈现相对减少趋势。

原材料的进料位置确定往往需要先确定理论板数和操作工艺条件,在既定条件下将原材料进料口设置在最高位置,使具备分离能力的进料口位置需要的理论板数量最少,此时要尽可能地保证精馏塔进料口和塔底位置的温度趋同,规避进料口位置选择不当造成的能量耗费。当精馏塔进料位置标高参数高于最佳进料口位置时,进料板储存的小质量的组分质量会高于最佳进料口位置时的小质量组分,其大质量组分混合物会比最佳进料口位置得到的参数更低,在此条件下,进料口位置变换能够实现精馏过程塔板数减少的目的,也就相当于直接增加了塔板停留段的个数,最终使整个精馏塔产品质量不会出现大幅度的降低,也能够让大质量组分的混合物质量优化快速提高。

当精馏塔进料位置标高参数低于最佳进料口位置时,进料板储存的小质量的组分质量会低于最佳进料口位置时的小质量组分,其大质量组分混合物会比最佳进料口位置得到的参数更高,在此条件下,进料口位置变换能够实现精馏过程塔板数增加的目的,也就相当于直接减少了塔板停留段的个数,最终使整个精馏塔产品质量出现大幅度的降低,也能够让大质量组分的混合物质量优化快速提高[4],因此,一般情况下要想确定精馏塔进料位置,就必须根据化合物的物料组成成分选择适宜的进料位置,使整个精馏塔的塔板组成和进料组成成分相近,避免引起两者之间不相混的混返现象而降低塔板的作用。

3.2 最佳回流比

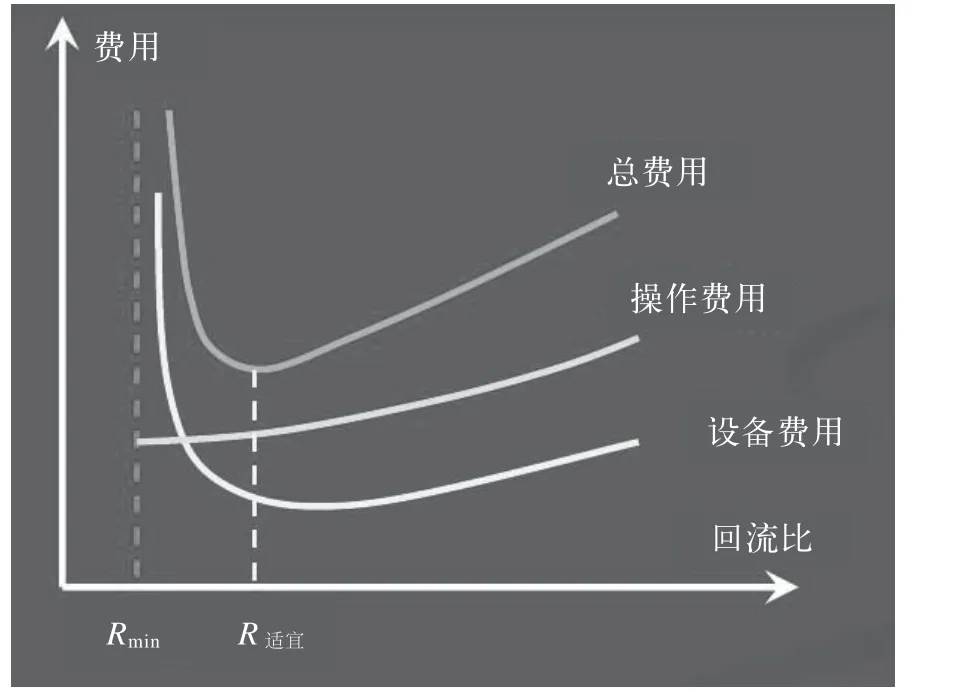

就最佳回流比设计而言,在设计精馏塔的过程中,一旦精馏塔参数设计的相对较小时,很容易造成较高参数的回流比,上述设计方法在实际操作过程中并不会降低混合物的分离效果,反而会提高整个化合物的产品纯度,也会给以后精馏塔的操作负荷留下较大的提升空间。但根据如图2所示回流比和费用关系示意图可知,要维持精馏塔的正常运转过程,就需要提高整个精馏塔的回流比参数,此时会使能量资源存在着较大浪费,不利于整个精馏塔操作过程的节能环保。因此,精馏塔回流比参数越小,需要对应设置的精馏塔塔板数量就会增大,显然会使精馏塔的设备塔板数增多。但该数量不可能无限制地增大,否则就会导致整个精馏塔的设备费用出现较大幅度的增长,占据过多的投资金额,呈现出不经济的状态。当回流比增大时,整个精馏塔的设备费用将会明显降低,一旦超过某一临界值参数,将会增加精馏塔塔底重沸器和塔顶冷凝器的工作负荷,使其综合设备的利用效率降低。也就是说,在化学精馏过程中回流比的取得值不能过大也不能过小,应该取其中间值,以促进最佳回流状态的呈现。

图2 回流比和费用关系示意图

3.3 精馏塔内件选择

精馏塔内件的选择也是化学精馏的重要途径之一,精馏塔作为精馏装置主要采取塔式的混合接触的设计方式,包括了填料塔和板式塔两大部分,其中,板式塔的内件选择主要用于气体和液体、液体和液体之间接触分离的传质设备,一般情况下包括了塔体和塔板两大部分,塔板主要是根据一定的间距水平在精馏塔的塔内设置,而根据其塔板中传质的重要功能设置,塔板是影响整个精馏塔能量消耗的最主要部件,对其内件的选择将会使整个精馏塔板式塔部分的能源消耗快速降低。一般而言,塔板部分均匀布设一定数量的通道,上述通道作为气体从下到上穿过上层液体之间的路径通道,能够保证不同相态的介质进行充分的反应,而气体通道具备不同的形式,直接决定着板式塔的性能,也就能够区分精馏塔的具体类别。在评价精馏塔塔板的性能方面,主要可参考产能、效率、压降、操作弹性和结构五个部分,应该尽可能地选择能参数大、生产效率高、压降参数小、操作过程弹性大、结构设置较为简单的塔板。在实际的工艺设计过程中,由于任意塔板都不可能无限制地满足上述五个参数指标要求,因此,往往需要针对化学精馏过程,根据不同的工艺选择流程和参数,自行选择更加适宜的操作过程。

作为填料塔的核心部件,填料设计有着不同做法,一般常用的是散堆填料和规整填料两种,散堆填料主要由颗粒体组成,颗粒体呈现出不同的形状、尺寸,散堆于一精馏塔内部,规整的填料则是指相同的或者成块的成规则型的结构,以均匀和整齐规整的走向设计,能够快速提升精馏塔的整体性能。此外,为了保障化学精馏过程能源资源的节约,还可以在填料塔内部安装分布器,该措施能够直接提升填料过程的效率,使其料层顶部的液体分布更加均匀,从而减少液体不良分布所带来的负面作用,提高液体之间的传质和传热接触面,也就增加了整个精馏塔的工作效率,如图3所示,即为甲醇精馏内件结构示意图。

图3 甲醇精馏内件结构示意图

4 结语

文章以精馏塔控制和节能优化路径为研究对象,在探究精馏原理及精馏塔设计的基础上,详细分析了精馏塔设备节能设计要点,并进一步对精馏塔设备节能设计方案进行分析,论述了精馏塔设备节能设计要点,探究了精馏塔设计过程中的进料温度与位置、最佳回流比和精馏塔内件选择等诸多内容,将为精馏塔设计优化奠定更扎实的基础。