浅圆仓径向通风技术储粮全周期应用研究

2023-10-23申志成武传森

杜 浩,申志成,邱 辉,武传森

(中央储备粮日照仓储有限公司,山东 日照 276826)

浅圆仓储存进口大豆时,对中心通风死角部位的通风降温效率要求极高。浅圆仓在常规机械通风条件下,需耗费大量人力物力对中心杂质聚集区进行局部打管降温处理,通风过程中往往出现中心区域降温速度滞后于周边粮堆降温速度的情况,造成整体通风时间长、通风效率低、水分丢失严重,从而增加储粮安全保管成本。

1 材料与方法

1.1 材料

1.1.1 仓房基本条件

选取日照仓储公司317 号、316 号同批次入库的2 栋仓进行对比试验,其中317 号仓为浅圆仓径向通风系统试验仓,316 号仓为常规仓房对照仓。2栋仓房均为2016 年投入使用,核定仓容为10600 t,顶高为31 m,设计装粮线高度为20 m,仓内直径为30 m,墙体为钢筋混凝土,屋顶为聚氨酯保温材料。

1.1.2 储粮基本情况

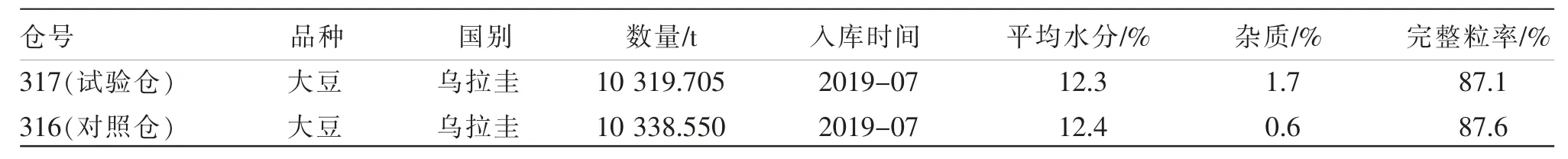

选取2 栋同批次入库的进口大豆储粮仓房,储粮情况如表1 所示。

表1 试验仓储粮基本情况

1.2 试验方法

对入库结束后的储粮仓房进行储粮全过程数据跟踪,主要从三个方面进行对比分析。一是夏季入库后,对同批次入库的2 栋浅圆仓开展谷冷降温通风对比试验;二是冬季蓄冷通风期间,对上述仓房开展机械通风降温对比试验;三是储粮度夏期间,对上述仓房开展内环流均温通风对比试验;四是出库后,对损耗及单吨费用进行对比。

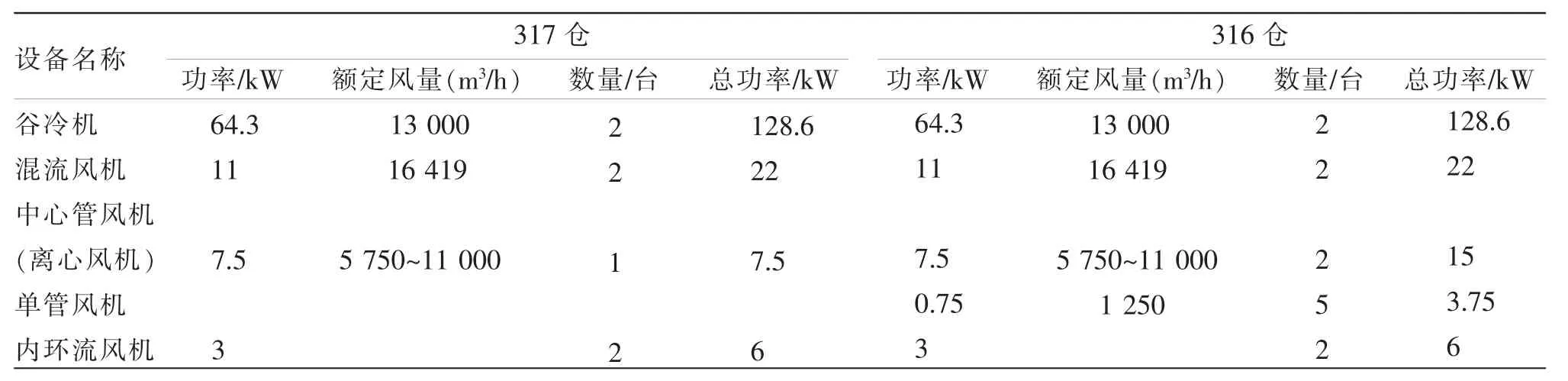

1.3 试验器材

试验采用的主要器材有:粮情测控系统、谷冷机、混流风机、离心风机、单管风机、内环流风机。通风设备具体参数见表2。

表2 通风设备参数统计表

2 试验过程

2.1 扦样点布置

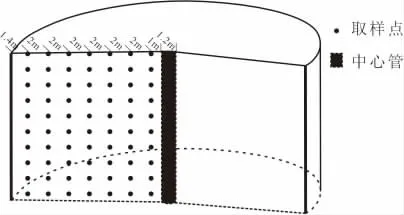

分别对317 仓、316 仓的粮堆水分进行定点分层扦样检测,并做好标记。设点原则:沿仓房半径由内向外在水平方向设7 点,垂直方向每2 m 设一点,共10 点;通风结束后对试验仓和对照仓粮堆水分在原检测点再次进行扦样检测,分析2 栋仓的通风对粮堆水分变化的影响,扦样点布置见图1。

图1 粮堆水分扦样点示意图

2.2 基础粮情稳定性对比分析

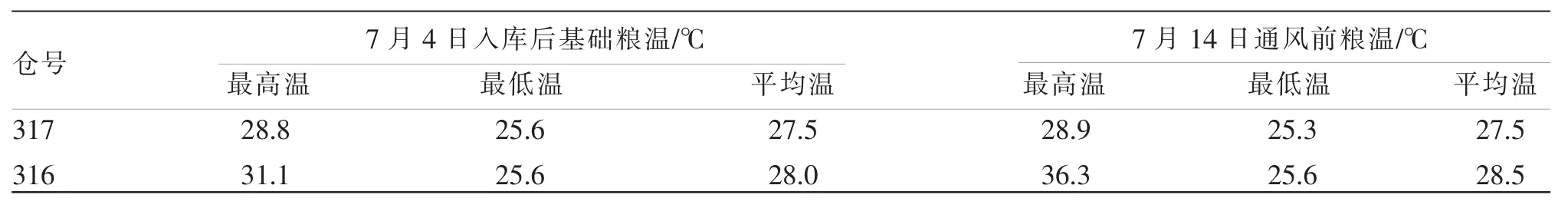

入库平仓结束后,对试验仓与对照仓的粮温进行跟踪统计,具体数据详见表3。

表3 入库后粮温变化对比

通过数据可以看出,2 栋浅圆仓入库后试验仓和对照仓基础粮温基本一致,经过10 d 的储存后试验仓平均粮温和最高粮温基本无变化,平均温保持在27.5 ℃左右,最高温保持在28.9 ℃左右,中心部位粮温出现不同程度地下降,分析原因为试验仓多功能中心管改造后的风网面积增加,垂直通风管的烟囱效应使中心杂质区的粮温得到有效控制。对照仓平均粮温变化不大,基本维持在28.5 ℃,但最高粮温由31.1 ℃上升至36.3 ℃,主要出现在中心杂质聚集部位。

2.3 谷冷作业对比分析

2.3.1 作业方式

对2 栋仓房采用谷冷机进行组合式降温通风,其中,317 仓谷冷降温期间,将冷风通过侧壁回风管压入仓房空间,利用中心管配置的离心风机,将仓房空间的冷风压入中心通风道,通风期间气流经粮面及中心通风道进入粮堆,中上部粮堆气流斜向下,底部气流水平进入垂直支风道,最后汇入四周环形主风道,经混流风机排出仓外,实现降温通风的目的;316 仓谷冷降温期间,在317 仓的基础上还需配合人工布管,对中心部位杂质区开展单管通风作业,每天根据粮温变化,不断加深通风单管在粮堆内的深度,将空间冷风压入粮堆内部,快速降低通风死角部位的粮温,使整仓粮温能够均匀下降。通过对比试验验证径向通风工艺的可行性。

2.3.2 通风效率对比

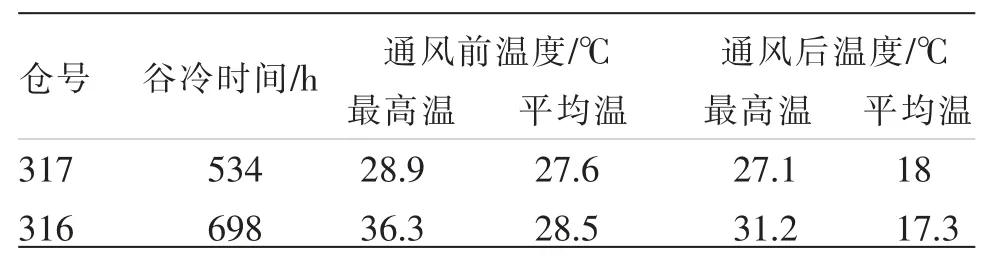

通过谷冷通风作业,317 仓与316 仓粮堆温度均得到有效控制,具体数据见表4。

表4 谷冷通风前后温度对比

通过谷冷通风降温作业,317 仓最高粮温主要分布在仓房四周下部,经过半个月的储存后全仓粮温变化正常,最高粮温由28.9 ℃降至27.1 ℃;316仓在317 仓停止通风后继续作业9 d,高温点主要集中在中心落料点附近,谷冷作业结束后又对高温部位进行单管局部处理,经过一周的处理,最高温由36.3 ℃降至31.2 ℃。由此可见,试验仓通风效率和通风均匀性明显高于对照仓。

2.3.3 水分变化对比

谷冷降温通风前后分别对2 仓进行定点分层扦样检测水分含量,具体数据见表5。

表5 谷冷作业前后各层平均水分值 %

317 仓通风前水分为12.3%,通风后水分为11.8%,水分降幅为0.5%。316 仓通风前水分为12.4%,通风后水分为11.4%,水分降幅为1%。试验仓因谷冷通风时间短,水分变化幅度较小;对照仓因处理中心部位发热点,谷冷通风作业时间较长,水分损失大于试验仓,两仓对比,试验仓相较对照仓水分损失减少0.5%,因此径向通风保水效果更佳。

2.4 机械通风作业对比

2.4.1 作业方式

机械通风模式与谷冷通风模式相同,由外界自然冷源替代谷冷机机械制冷,减少了谷冷机的使用。

2.4.2 通风效率对比

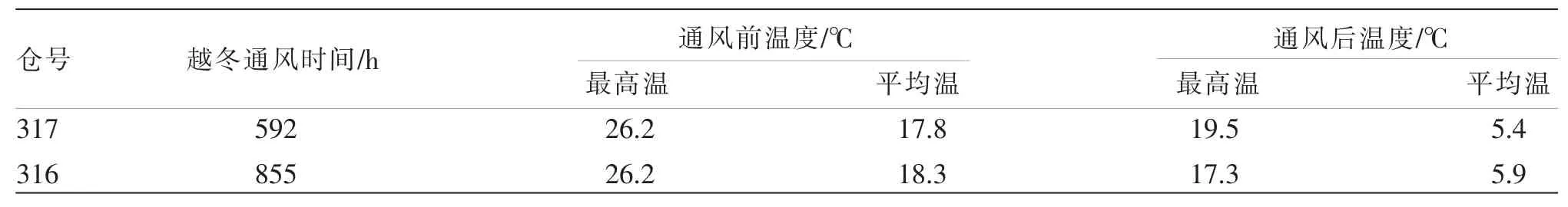

经统计,317 试验仓和316 对照仓机械通风时长及粮温变化见表6。

表6 机械通风时长及前后温度对比

317 仓机械通风作业时长为592 h,316 仓机械通风时长为855 h,在通风降温目标基本一致的情况下,试验仓通风时间明显少于对照仓的通风时间,通风效率更高。

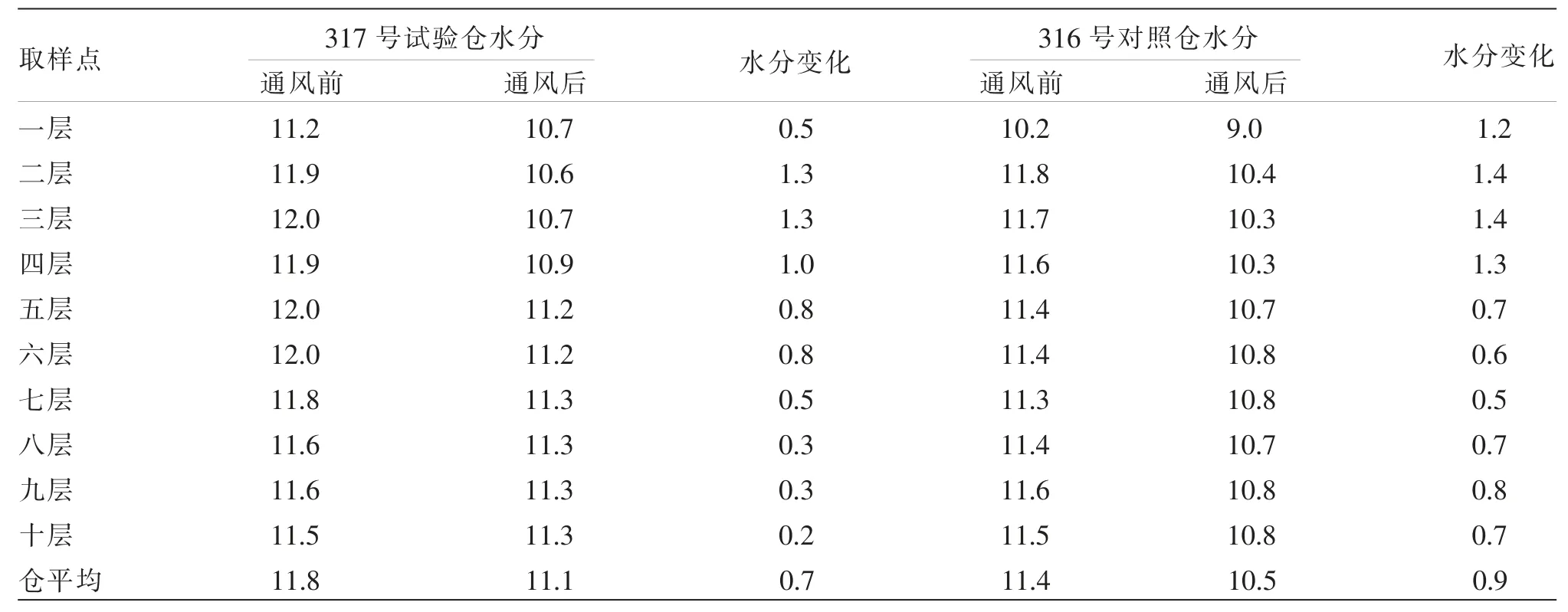

2.4.3 水分变化对比

机械通风作业前后,分别对317 试验仓与316对照仓进行水分检测,具体情况见表7。

表7 机械通风前后各层平均水分值 %

通过表7 可以看出,试验仓与对照仓机械通风期间水分损失分别为0.7%、0.9%,试验仓比对照仓理论水分减量少0.2%。相比之下,采用径向通风模式开展机械通风作业,保水减损效果更优。

2.5 内环流均温通风均匀性对比分析

鉴于径向通风系统与常规机械通风系统风道设置不同,为验证该系统对内环流均温通风作业是否产生影响,在储粮度夏期间,对试验仓与对照仓同时开展了内环流均温通风试验,通风期间,两栋仓作业启停时间及通风时长基本一致。

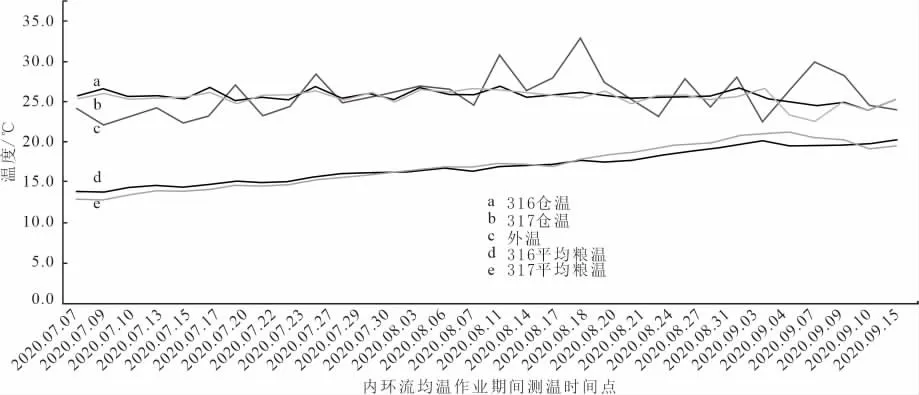

2.5.1 仓温及粮温

度夏期间,利用内环流系统对试验仓和对照仓分别进行均温通风,截止到9 月15 日,试验仓与对照仓仓温总体控制在25~26℃之间,两栋仓的粮温均随着外温升高逐渐上升,试验仓上三层平均粮温19.2℃,对照仓上三层平均粮温20.2℃。内环流均温期间,两栋仓设备运行时长一致,降温效果无明显差别,粮温正常,仓温均控制在可控范围内,详见图2。

图2 内环流均温作业温度对比曲线图

2.5.2 仓湿

利用内环流系统进行均温通风,通风期间,317试验仓与316 对照仓的仓湿均能有效控制在40%以内。截至9 月15 日,内环流效果良好,仓湿得到有效控制。

经验证分析,浅圆仓径向通风系统与常规机械通风系统在开展内环流均温通风作业时,控温效果无明显差异。

3 结果分析

进口大豆经过1 个存储周期(2 年),试验仓和对照仓于2021 年11 月完成出库任务,2 栋仓在静态保管期间粮情稳定,粮温正常,无虫害、无霉变、无事故。通过对通风能耗、成本效益及储存损耗进行对比分析,使用径向通风系统的仓房相比常规储存的仓房在能耗、成本及损耗方面有大幅减少。

3.1 能耗对比分析

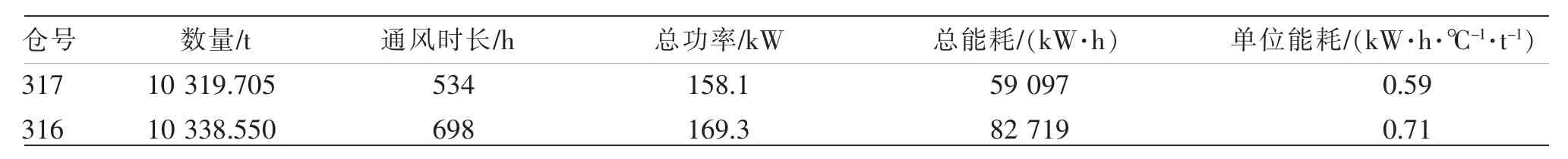

试验仓和对照仓在整个保管储存过程中,分别进行了谷冷通风、机械降温通风和内环流均温通风,通风能耗对比如下:

由表8 可以看出,入库后开展谷冷通风降温作业,试验仓与对照仓相比,谷冷通风单位能耗节约0.12 kW·h/(℃·t)。

表8 谷冷通风能耗分析

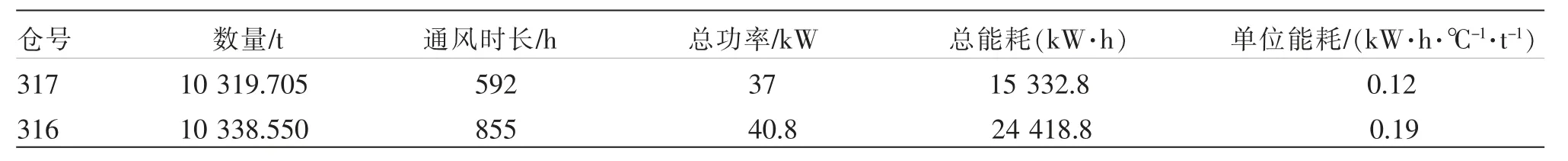

由表9 可以看出冬季降温蓄冷通风作业期间,试验仓与对照仓相比,机械通风单位能耗减少0.07 kW·h/(℃·t)。

表9 机械通风能耗分析

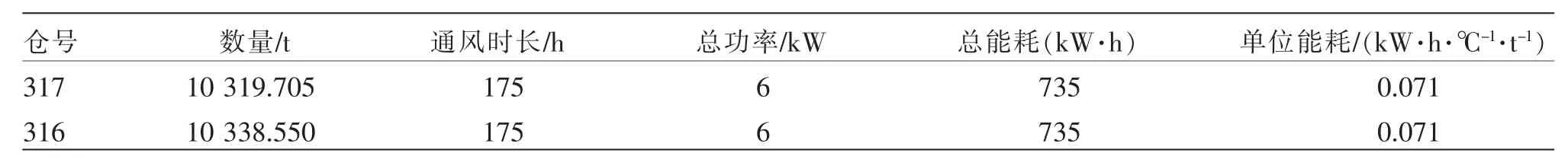

由表10 看出在度夏期间采用内环流均温通风,试验仓与对照仓单位能耗均为0.071kW·h/(℃·t)。

表10 内环流通风能耗分析

通过谷冷通风、机械通风和内环流均温通风单位能耗可以看出,在一个轮换周期内,试验仓相比对照仓整体单位能耗可减少0.19 kW·h/(℃·t)。

3.2 保管成本对比分析

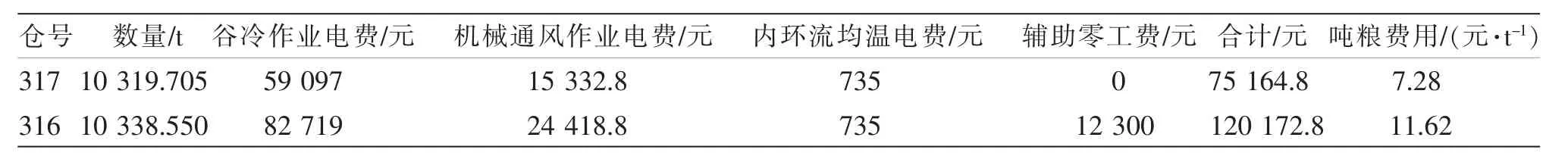

试验仓和对照仓整个储存期间的作业电费、人工费用统计数据,详见表11。

表11 电费、人工费对比分析

通过表11 可以看出,试验仓吨粮费用比对照仓吨粮费用低4.34 元/t。

3.3 保管损耗对比分析

2021 年,根据出库计划安排,先后对对照仓(出库时间:2021 年10 月20~26 日)、试验仓(出库时间:2021 年11 月1~6 日)进行出库作业,并对出库进行全过程监控,2 栋仓整体出库流畅,均无板结现象,无料堵现象。出库结束后,对2 栋仓入库数据、出库数据进行汇总,并统计损耗,具体数据见表12。

通过上表可以看出,试验仓实际储存损耗为81.905 t,损耗率为0.79%,对照仓实际储存损耗为128.51 t,损耗率为1.24%,试验仓比对照仓减少0.45%的储存损耗。

由此可见,通过对同批次的2 栋仓房进行全过程监控,对谷冷通风、机械通风、内混流均温通风的数据全过程跟踪发现,径向通风系统对浅圆仓节能减损、降本增效成果显著,为后期推广提供有力数据支撑。

4 总结

4.1 经济效益分析

综合以上数据分析,使用径向通风系统的仓房相比常规储存的仓房,浅圆仓储存1 万t 计算,效益分析如下:

(1)按照保管成本折算:1 栋仓1 个轮换周期可节约成本4.34 万元。

(2)按照保管损耗折算:1 栋仓1 个轮换周期可减少损耗45 t,大豆单价4 500 元/t 计算,节约费用20.25 万元。

综合分析,每保管1 万t 大豆,单个轮换周期可节约24.59 万元。

4.2 建设成本分析

安装径向通风系统的仓房,可取消常规地槽风道(单仓16 万元)和地槽盖板(单仓16.8 万元)、降低单仓滑模高度(因仓内地坪降低减少的仓体的高度60 cm,成本约5 万元),单仓可节约建设成本37.8万元,剔除径向通风系统安装费用31 万元,单仓仍可节约建设成本6.8 万元。

4.3 推广的可行性分析

(1)平台功能强。安装径向通风系统后的浅圆仓能够与仓房现有储粮功能完美融合在一起,可以实现谷物冷却、机械通风、内环流均温、环流熏蒸、充氮气调等科学保粮技术,兼容性强。

(2)应用途径广。无论夏季入库谷冷通风亦或是冬季机械降温通风,径向通风系统中的中心通风装置以及环形主风道、竖向支风道能够缩短通风途径比,不仅能够实现仓内循环降温,还可实现仓外取风降温,通风应用率高。

(3)安全性能强。中心通风管的主体结构顶天立地,处于仓房的正中心,仓顶由槽钢焊接在仓顶部,仓底焊接在地面,入库作业时粮食由中心落料,由出料口稳定、缓慢溢出,出库作业时粮食由中心口稳定、缓慢出料,且能够减小出库的动力载荷,减小粮食对仓体的损伤。

(4)通风效率高。确定每仓通风是否结束,主要以杂质聚集区能否处理彻底为准,浅圆仓径向通风模式首先处理杂质聚集区,相比常规机械通风,浅圆仓径向通风作业时间更短,通风效率更高。

(5)通风均匀好。径向通风模式对解决浅圆仓单点落料产生的中心通风死角问题效果显著,能促进外界冷风快速穿透中心粮堆,实现全仓均衡通风。

(6)保水效果优。径向通风相比常规机械通风模式通风时间缩短,可大幅减少储粮通风水分损失,有效实现了保水减损,经济效益明显。

(7)人工成本低。浅圆仓径向通风作业期间无需额外采取单管通风等辅助措施,避免了打单管作业产生的人工劳动量,节约了劳动成本费用。

(8)自控程度高。浅圆仓径向通风模式实现了粮情处理过程中人工“零参与”,若将该系统并入智能通风控制系统,将全面实现自动化控制,有助于推动智能化粮库建设向纵深发展。