海上风电机组塔架防腐蚀关键质量控制

2023-10-23李桂林朱锴年朱振鑫

李桂林, 朱锴年, 朱振鑫

(中国水利水电第四工程局有限公司, 甘肃 兰州 730050)

0 引言

为实现“双碳”目标,我国努力壮大清洁能源产业,实施可再生能源替代行动,新能源占比逐渐提高,海上风电作为可再生新能源的重点发展领域,具有广阔发展前景。与陆上风电相比, 防腐蚀是海上风电必须考虑的一个突出问题,海上风电处于高湿、高盐、长日照、强腐蚀等恶劣的海洋环境,同时防腐蚀控制系统也要承受海泥、海水、浪花飞溅、海洋大气以及持续的机械损伤、磨损等各种环境的考验。海上风电塔架是海工装备的重要组成部分,其防腐蚀质量控制将直接影响设备安全运行。 “三分涂料,七分施工”,选择质量合格的涂料产品之外,防腐涂装施工质量的好坏决定了最终的保护效果。

1 腐蚀环境

依据ISO12944-2,大气环境等级可分为C1(非常低腐蚀性)、C2 (低腐蚀性)、C3 (中等腐蚀性)、C4 (高腐蚀性)、C5(非常高腐蚀性)和CX(极端的腐蚀性)六个等级[1]。海上风电塔架处于海洋腐蚀环境的大气区, 空气盐雾中的氯离子(渗透性强,腐蚀破坏大),腐蚀活性较高,海上风电塔架外侧直接暴露于海洋大气环境中所处环境等级为C5,塔架内侧不直接暴露于海洋大气环境中部件所处环境等级为C4。

2 防腐方案

防腐等级由环境等级和防腐设计寿命等级组成。 海上风电塔架要求寿命25 年以上,属于防腐体系设计寿命最高级别“非常高(VH)”,故海上风力发电机组塔架外表面及附件防腐等级为C5-VH 级,塔架内表面及附件防腐等级为C4-VH 级。 海上风电塔架防腐蚀采用全寿命周期设计,择优选择腐蚀方案,对各区应区别对待,分别进行设计。

2.1 塔架外壁防腐方案

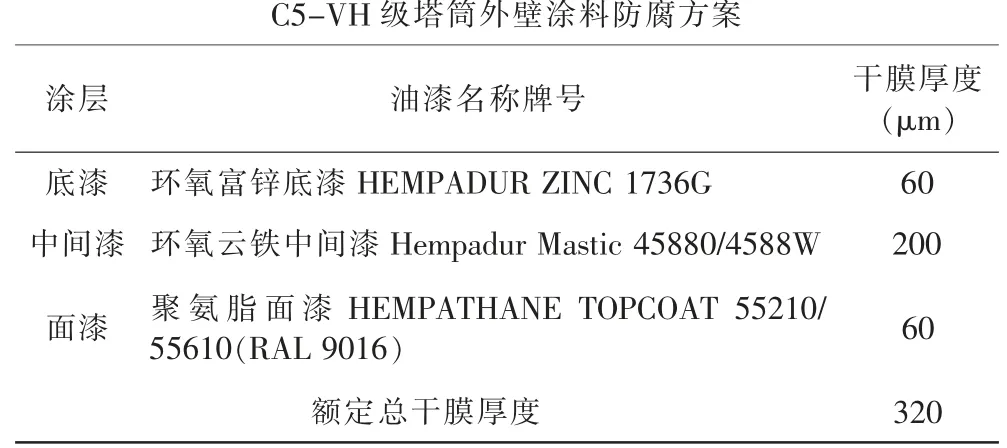

以国内10 兆瓦海上风电塔架为例, 塔架外壁采用C5-VH 级涂料防腐方案,面漆颜色RAL9016。详细方案如(表1)。

表1 塔架外壁防腐方案

2.2 塔架内壁防腐方案

以国内10 兆瓦海上风电塔架为例,塔架内壁采用C4-VH 级涂料防腐方案,面漆颜色RAL 9016。各段距塔架法兰500mm 内壁、距塔筒门100mm 内壁、距海缆孔100mm 内壁采用C4-VH 级热喷锌加涂料防腐。 方案如表2 所示。

表2 塔架内壁防腐方案

2.3 塔架外部附件防腐方案

塔架外部钢质附件,散热器支架、防护笼、直爬梯、护栏(格栅板、连接板摩擦面除外)、不易维护的钢质格栅板,如散热器格栅板,采用C5-VH 级热浸镀锌加涂料防腐方案,先采用与镀锌层有良好附着力环氧连接漆+防腐涂层联合来进行防护。对易维护的钢质格栅板,如塔筒进门平台格栅板,采用C5-VH 级热浸镀锌防腐方案。

2.4 塔架法兰

所有L 型塔架法兰接触面、 法兰背面采用热喷锌160±50μm 防腐方案,法兰内环面、塔筒内表面距法兰500mm范围内采用钢结构C4-VH 级热喷锌加涂料防腐方案。

2.5 塔架内部附件防腐方案

(1)塔架内部连接板摩擦面、防雷耳板等有抗滑移系数要求的表面采用C4-VH 级热喷锌防腐方案,螺栓连接面的背面螺栓孔热喷锌后喷漆前用垫圈保护(垫圈半径+5mm)。

(2)接地排防腐时做好保护处理,不允许表面涂漆,以保证导电性能,表面采用热喷锌,锌层厚度为160±50μm。

2.6 塔架防护涂层体系性能要求

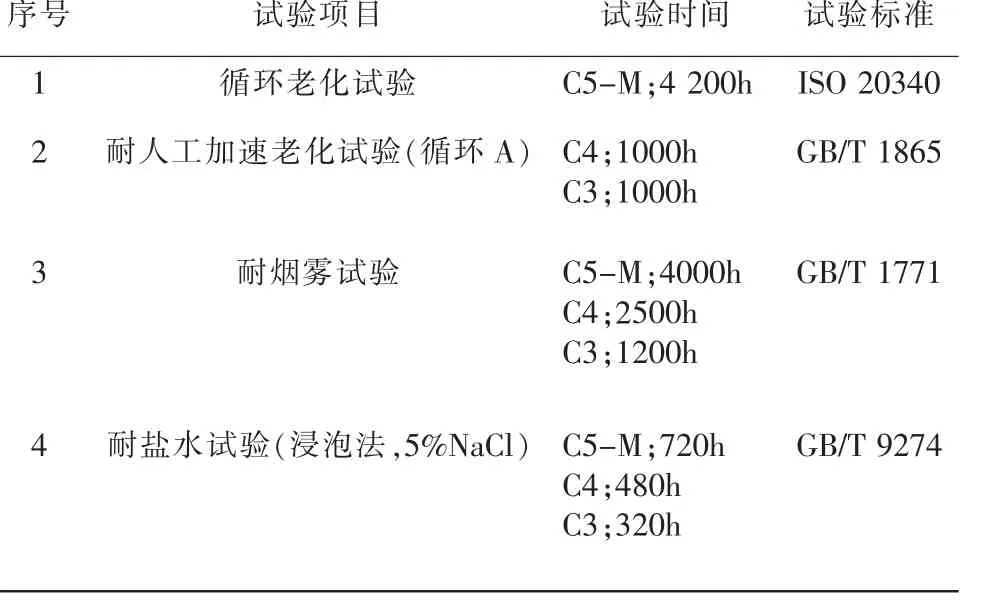

按GB/T 30790 中的规定,塔架防护涂层体系耐久性设定为高,涂层间应具有相同或相近的热膨胀系数,良好的匹配性及附着力, 塔架防护涂层体系应满足表3 中规定的性能要求(不限于)[2]。

表3 塔架防护涂层体系性能要求

3 塔架涂层质量关键点控制

3.1 涂装环境

(1)油漆涂装应在厂房内喷涂,室内光线明亮,空气流通。涂装操作区地面干净,保证在喷涂过程中无灰尘扬起。

(2)作业时,只要环境温度、相对湿度和露点等符合要求方可施工。 环境温度主要控制执行工作的喷漆房和涂敷表面的温度。 湿度主要控制执行工作的喷漆房湿度的相对百分比。空气相对湿度要低于85%,塔架基体温度至少须高于露点温度3℃以上, 且满足油漆工艺要求,方可进行防腐施工。

露点温度计算公式;

(3)当温度低于5℃或高于40℃时,必须采用措施来提高气候条件到可以接受的范围。

3.2 表面处理的质量控制

(1)涂覆区域应在喷射处理前需进行预处理,以保证所有位置都能达到规定的涂层厚度。对所有毛刺、边角、倒角、焊缝位置进行预处理, 保证达到GB/T 8923.3 标准规定的P3 级,如:棱边、尖角圆角半径R≥2mm;表面无层叠、裂缝、夹杂物;焊缝处无任何焊接飞溅物、焊渣、焊瘤、气孔。

(2)喷砂清理前应除去所有的油、脂、水、灰、盐等,清洗后当怀疑有油污残留, 可用紫外线灯法/黑光灯法检查,确保表面无油污[3]。

(3)喷砂过程中钢材表面需保持干燥,温度和湿度符合要求。

(4)喷砂清理磨料推荐磨料尺寸0.5~1.5mm,喷砂后表面达到规定的清洁度和粗糙度。若采用金属磨料,推荐采用SAE J444 规定的G16~G40 钢砂,或采用钢砂:钢丸=7∶3的金属磨料。

(5)喷砂清洁之后,应通过不含油的干燥空气对表面进行吹扫或真空清理,以去除所有喷砂材料和粉尘。

(6)喷砂清理后,清洁度和粗糙度等级符合要求。 其中,焊缝和法兰位置待喷涂表面达到Sa3 级,粗糙度达到Rz60μm~100μm;塔架筒体喷砂清理后,除锈等级应达到Sa2 1/2 级,粗糙度达到Rz40μm~70μm。 喷砂后准备涂漆的钢材表面要清洁、干燥,无油脂,保持粗糙度和清洁度直到底漆喷涂完成[4]。

(7)喷砂达不到的区域,采用动力工具机械打磨除锈,达到St3 级。

(8)喷砂后待涂装表面要清洁、干燥、无油污,要求对表面进行压缩空气吹扫,按照ISO 8502-3 规定的压敏胶带法进行评定,灰尘度应不大于2 级。

(9)喷砂后待涂装表面水溶性氯化物含量不大于50mg/m2。

(10)热浸镀锌表面、不锈钢表面需要做油漆的,应对工件去除油、脂等污染物后,采用非金属磨料扫砂处理;也可采用动力工具或砂纸打磨拉毛热浸镀锌、不锈钢表面。

3.3 热喷锌的质量控制

(1)热喷锌施工应在表面喷射清理后的4h 内完成。

(2)热喷锌可采用火焰喷涂或电弧喷涂施工,热喷枪与涂覆表面应保证垂直,操作规范,确保喷锌层均匀,单层厚度不应超过100μm,总的最小喷锌层厚度要求达到100μm。

(3)热喷锌完成后,锌层外观应均匀一致,无开裂,且无或影响涂层使用寿命和防腐效果的缺陷。 热喷锌完成且涂层冷却后,在热喷锌层表面发生氧化和被污染前,应尽快清理热喷锌的灰尘和松散的颗粒。 如需进行封闭处理,应在喷锌后的4h 内完成。

(4)热喷锌涂层附着力要求≥5MPa。

3.4 涂装的质量控制

3.4.1 涂装施工控制重点

(1)富锌底漆是塔架最主要的防腐涂层。富锌底漆干膜中锌粉质量占不可挥发成分的比例不得低于80%,富锌底漆的其他性能、环氧云铁、低表面处理环氧涂料、聚氨酯面漆性能应符合GB/T 33423 要求。 环氧及环氧玻璃鳞片涂料性能应符合GB/T 33423 中表5 要求。

(2)在油漆按比例混合均匀后,需根据说明书进行熟化。

(3)当清洁和涂敷过程之间存在一段时间时,制备等级不得改变。喷砂和涂漆之间的最长时间应尽可能短,底漆需在表面喷射清理后的4h 内完成。当所处环境的相对湿度不大于60%时,在温度、相对湿度和露点稳定的条件下,可以适当延长时间,最长12h。 如果表面在涂漆之前锈蚀,必须重复进行喷砂过程以达到所需的清洁度。

(4)底漆涂装完成后,根据涂料产品说明书中规定的涂装间隔进行中间漆与面漆的涂装。 如果超过最大涂装间隔时,应将表面拉毛处理后再进行后道漆涂装。 涂层应按涂料制造商规定的固化时间保证涂层完全干燥或固化。 涂装工序不应损伤已经涂装到部件上的涂层。 大面积的涂装一般采用无气喷涂。 小面积区域的涂装,如栅格、护栏、焊缝、边角预涂或局部修补,一般采用刷涂或辊涂。

(5)涂装时要控制好相邻油漆涂层间隔。对于双组分类油漆,按要求控制最短涂装间隔和最长涂装间隔时间,在规定时间内涂装。

(6)在塔架喷砂完成后,准备转运至油漆间前,采用彩条布对塔筒进行全方面覆盖,保证转运过程中无灰层、杂质掉落在筒体表面,同时对起吊设备进行防护,防止转运时吊带污染筒壁。每道油漆喷涂前,安排人员用气枪吹掉塔筒表面灰层,若清理不彻底,采用砂纸、砂轮机、清洁剂对表面进行彻底清理, 保证油漆喷涂前表面无任何杂质、灰层、油污等。

(7)严格按照防腐工艺进行喷涂,减少油漆漆雾的产生,同时保证环保要求的情况进行油漆喷涂,配置强力通风机,喷涂过程中及时排出产生的油漆漆雾,避免油漆漆雾附着在筒壁上而降低层间附着力。

(8)每个涂层应在整个表面上均匀涂敷,应没有针孔、气泡和漏涂。 应避免跳涂、流挂、垂流、滴涂、滴落和油漆过度喷涂(包括干喷)。 当超过两个连续层之间的涂敷时间时, 应避免污染涂层之间的涂漆表面, 所有污染应去除,以达到涂层之间的良好粘附力。

(9)不得在含有粉尘、油脂、油、松散铁锈、氧化皮、腐蚀产物、可溶性盐或任何其他有害材料的表面上涂漆。不得在湿润、潮湿或表面凝水的表面,或之前涂有已污染油漆的表面上涂漆。

(10)对于每个涂层,首先应使用刷子在所有焊缝、边角、弯角后方、横梁边缘等喷涂无法完全达到的区域(边角、边缘和类似表面)涂敷条纹涂层,以获得规定的覆盖率和厚度。

(11)面漆颜色及光泽检查,面漆光泽按照GB/T 9754进行,使用光泽度测定仪的60°测头测量,光泽度应为60~80 个单位,同一塔架的光泽度差异不能超过15 个单位。

(12)涂装完成后涂层外观平整,漆膜平整性、颜色一致,油漆内无杂物,油漆无裂纹、起皱、擦伤、起泡、剥落、开裂和流挂等表面缺陷。

3.4.2 涂层膜厚的检测

(1)各道油漆在施工时,要保证漆膜均匀和达到规定的漆膜厚度,从而保证涂装质量和涂装保护年限。采用湿膜测厚仪测湿膜厚度, 油漆固化后用干膜测厚仪进行检测,膜厚的控制满足90:10 准则(90%的测量点的干膜厚度应达到规定的干膜厚度, 剩余10%的测量点的干膜厚度应达到规定干膜厚度的90%以上, 没有达到干膜厚度的部位应及时补涂油漆至规定干膜厚度)[5]。 漆膜的干膜厚度和湿膜厚度关系如表4 所示, 海上风电塔架干膜和湿膜厚度间的相应值,生产实际中具体实验确定。

以上为在油漆没有进行稀释的情况下的干、 湿膜对应数值,如果油漆进行了一定比例(体积比)的稀释,则应重新计算出油漆稀释后的新的固体分含量,再计算出干、湿膜的对应数值。

(2)每段塔架涂层在一般环境完全固化后的7 日后,进行附着力检测和划格试验。 因涂层系统的附着力和内聚力的测试是一种破坏性的测试,通常只是在发生投诉,质量认可测试时操作。并且是在指定或者参考区域进行,并非作为一种常规测试。 塔架在制作过程中可随产品制作试板,在试板上作为常规手段检测,试板在GB/T 9278规定的标准条件下放置24h,再按GB/T 5210 标准进行附着力测试,附着力至少达到5MPa 以上[2]。 热喷锌层的最低附着力应不低于3.45MPa。

4 结束语

由于海洋环境苛刻,易造成海上风电塔架腐蚀,控制好海上风电塔架防腐蚀质量是设备安全运行的有效保证,做好防腐蚀工作既有利于降低全生命周期度电成本,也有利于提高风电设备的可靠性和安全性。 海上风电塔架防腐蚀采用全寿命周期设计,择优选择防腐蚀方案,对各区应区别对待,分别进行设计。在防腐施工过程中应高度重视过程控制,达到适应施工环境是基础,从表面预处理和涂层施工等方面全面控制,以确保防腐质量。