一种针对含保温层管道壁厚的检测系统及方法

2023-10-23丘学东

丘学东, 富 锐, 管 鑫, 王 喆

(1.中国石油化工股份有限公司广州石化公司, 广东 广州 510000; 2.中机生产力促进中心有限公司, 北京 100044)

0 引言

管道大量应用于石油化工行业的输送过程中, 为减少高温介质能量损失、隔离管道与外界外界环境,在管道外侧加一层保温层, 在保温层外侧加一层一定厚度的金属保护层,可以避免保温层与外界直接接触[1]。 但恶劣的工作环境、包覆层安装操作不恰当或自然条件等因素,会导致金属保护层受损, 保温层材料极易吸水的特点会加剧雨水等自然介质对管道外壁的侵蚀。 当腐蚀严重到一定程度,管道内运输的易燃易爆物质将发生泄漏,会造成严重的环境污染、人员伤亡和财产损失[2]。

因此,对保温层下腐蚀进行有效的监测、防护并进行全寿命周期的完整性管理是确保管道设施服役寿命延长的重要措施。

但是对带包覆层管道的无损检测, 往往需要先去掉管道外的包覆层,然后采用常规无损检测方法进行检测,最后再重新包裹上外覆盖层。 对包覆层的处理工作不仅大大延长了检测时间,而且增加了检测成本,尤其是对在役运行的压力管道,必须先停止运行再进行检测,对企业的损失更大。 因此,研究对管道的内壁腐蚀状况进行不拆除外覆盖层的无损检测技术具有重要的实际意义。

北京航空航天大学的陈兴乐等人提出了一种带包覆层铁磁管道壁厚腐蚀的脉冲涡流检测方法, 其在铁磁管道脉冲涡流检测模型时域解析解的基础上, 利用感应电压测量曲线,反演被检铁磁管道参数,从而选取参考点对应的壁厚反演结果作为参考值, 计算得到检测点相对于参考点壁厚的变化量[7]。

苏州热工研究院有限公司的韩扬等人提出了一种适用于带包覆层管道的脉冲涡流检测方法, 其使用主机产生脉冲方波信号并向激励线圈中通入脉冲电流, 使得待测管道产生涡流, 数据采集卡采集检测线圈因磁场变化而产生的时域感应电压值, 主机对所述时域感应电压值进行处理和分析后显示。

上述两种方法虽然解决了带包覆层管道壁厚的定量检测问题,但这两种方法要求检测过程中探头位置固定,防止移动和振动,在完成一个位置的壁厚检测后,才能移动探头至下一个位置进行检测, 这种检测形式不利于对长距离管道、复杂管路情况下壁厚的快速扫查。

本文提出了一种含保温层的管道壁厚检测系统及方法,解决了对长距离管道、复杂管路情况下壁厚快速扫查的传统技术受限的技术问题, 可实现对保温层下管道壁厚的定量无损检测, 满足对在役运行的含保温层管道的快速扫查的需求, 实现压力管道的全寿命周期的完整性管理。

1 检测系统

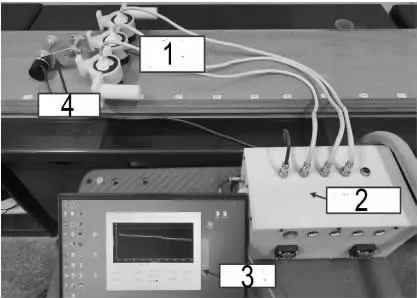

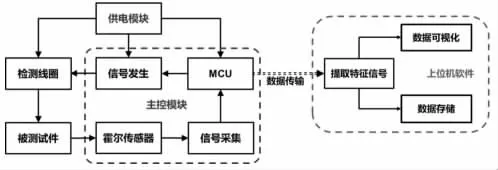

针对含保温层管道壁厚的检测系统其结构如图1 所示,包括以下功能模块:

图1 检测系统的模拟试验

(1)检测模块:检测探头包括通过脉冲激励信号产生交变磁场的激励线圈,以及接受磁场变化并产生感应电压的霍尔传感器构成。 检测模块具有多个检测探头,检测探头内置于一个探头夹具中,相邻的所述探头夹具通过两侧底部的可拆卸的连接结构相互铰接,形成检测探头阵列。

(2)主控模块:产生频率/占空比可调节的脉冲激励信号,采集霍尔传感器测量的感应电压信号,将采集数据发送到上位机进行后端处理。

(3)上位机:接受主控模块传输的数据后,对感应电压信号进行处理,提取特征信号,实现管道壁厚的逆运算求解,完成数据的可视化以及存储。

(4) 位置测量模块: 测量并记录所述系统所处的管道壁位置信息。

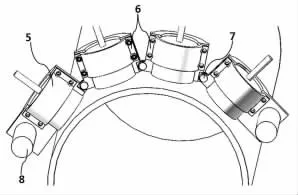

为了快速全面对管道壁厚进行扫查, 考虑将多个检测探头进行阵列放置, 同时探头夹具需要适用平板检测和管道检测这两种情况, 提出了含保温层的管道壁厚检测用阵列探头夹具,如图2 所示,每个检测探头内置于一个探头夹具中, 相邻的探头夹具通过两侧底部的连接结构相互铰接形成阵列。 多个探头夹具通过铰接的方式可以实现弯曲以完美贴合管道或平板的各种表面, 满足阵列检测探头移动检测的需求。 图3 所示为四组检测探头和探头夹具形成的阵列, 铰接的连接结构为可拆卸的连接,因此可以根据管道壁的曲率半径和具体尺寸,适当增减检测探头和探头夹具的数量以实现更好贴合管道壁表面。 位于两端的探头夹具还连接有把手以便于阵列检测探头移动。

图2 检测系统检测探头阵列的结构示意图

图3 检测探头的结构示意图

检测探头的结构示意图如图3 所示, 检测探头具有圆柱形外壳骨架,填充有铁芯,沿着圆柱中轴线的截面图(即图4 的截面图)形为中空的“工”字型,铁芯中空的空间底部设置有霍尔传感器, 铁芯中空的空间其余部分填充导热良好的环氧树脂材料作为导热材料, 激励线圈绕制于铁芯5-2“工”字型的两侧间隙处。

图4 检测系统的检测方法流程

检测探头中各结构部件的尺寸如图3 所示, 其中“工”字型铁芯,内半径为r1,外半径为R,高度为H1;霍尔传感器位于检测探头的底部中间; 激励线圈均匀绕制而成,内半径为r,外半径为R,高度为Hc。

2 检测方法

2.1 试验工作

在实际检测前, 预先建立脉冲电压信号幅值和管道壁厚的关系,选取与待检管道壁相同材质的管道壁试样,设置n 次实验,其中第i 次实验(i=1,2,…,n)的试样为管道壁厚减薄Δdi,测得脉冲电压信号幅值的变化Δui;以Δdi为横坐标、Δui为纵坐标线性拟合得出管道壁厚-幅值方程:

式中:a,b 为常系数,由线性拟合确定。

2.2 检测流程

针对含保温层管道壁厚检测系统的检测方法流程,如图4 所示。

在实际检测中,进行含保温层的管道壁厚检测方法,包括以下步骤:

(1)将检测探头放置于含保温层的管道壁待检区域内。

(2)通过主控模块产生连续脉冲激励信号,输入到检测探头的激励线圈。

(3)在被测试管道壁和检测探头之间的空间形成一个耦合的电磁场, 利用霍尔传感器将探测到磁感应强度信号转化成相对应的电压信号。

(4)将电压信号输入到后端的滤波放大单元,滤除电压信号中的杂波电压信号并对信号进行一定倍数的放大,得到以基础管道壁厚为参考信号的差分峰值信号。

(5)将滤波放大后得到的脉冲电压信号进行AD 采集,提取出该脉冲电压信号的幅值;

(6) 通过脉冲电压信号幅值的变化反演管道壁厚的减薄情况。 测量出的脉冲电压信号幅值的变化为Δu0,将Δu0代入所述管道壁厚-幅值方程,即求出对应管道壁厚d0。

3 检测技术

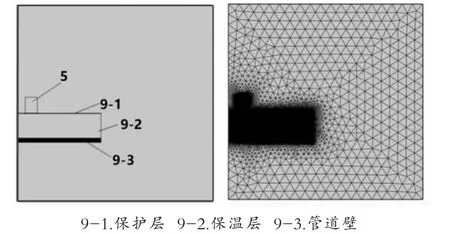

在涡流检测中,当管道与线圈半径之比较大时,管道问题常采用近似方法化为平板便于进行仿真求解, 该管道模型可以简化为三层平板结构(如图5 所示,图中三层自上而下分别为保护层,保温层,管道壁),建立了带保温层管道壁厚2D 有限元模型。

图5 本优化使用的有限元模型示意图

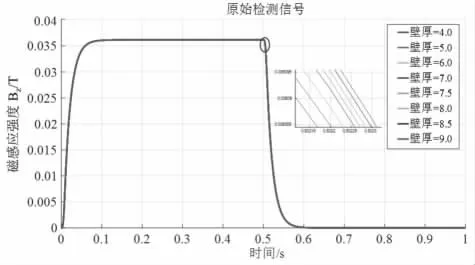

通过研究发现,选择合适的激励频率,在确保涡流的趋肤深度大于高钢级管道壁厚的情况下, 改变管道壁厚,可以得到检测信号与管道壁厚的分布关系图如图6 所示。

图6 原始检测信号结果示意图

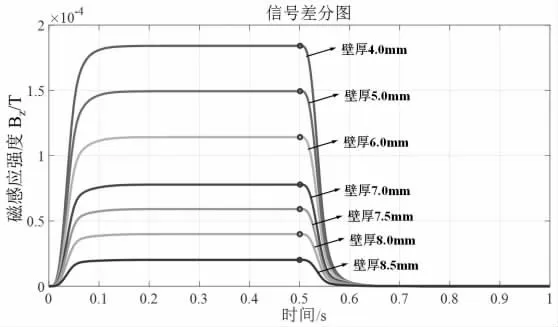

把壁厚为9.0mm 的电磁信号作为参考信号 (管道壁无腐蚀的情形),将不同管道壁厚情况下的电磁信号与参考信号进行差分,获取差分信号和管道壁厚的关系图,如图7 所示。 由图7 可看出差分信号随管道壁厚的增大而逐渐减小。

图7 差分峰值信号示意图

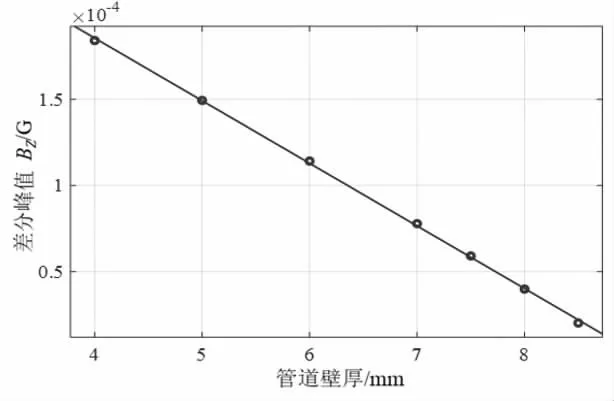

提取差分信号的峰值与管道壁厚度进行拟合, 得到的拟合关系如图8 所示。 从图8 可以看出差分峰值与管道壁厚呈现良好的线性关系。据此,可根据这种线性规律对不同提离高度下, 检测信号差分电压的峰值与管道壁厚的线性关系进行标定, 得出在某一提离高度下检测信号差分峰值与壁厚的拟合关系式, 进而根据该拟合关系式进行反演求解,从而实现对管道壁厚的定量检测。

图8 差分峰值-管道壁厚线性拟合关系图

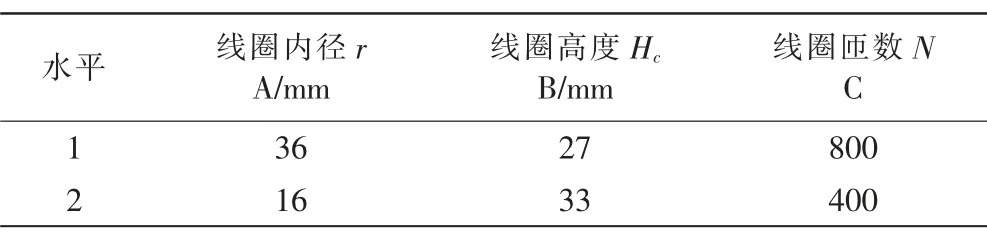

为提高检测探头在检测管道壁厚方面的性能, 针对差分峰值较小的问题,可以考虑对检测探头进行优化,在优化过程中, 着重考虑的优化指标是差分信号的幅值Bz,提高差分信号对于管道壁厚的变化的灵敏度。激励线圈的过程需要考虑4 个因素,即线圈内径r、线圈外径R、线圈高度Hc、绕线匝数N,优化方案中,考虑的参数为线圈内径、线圈高度、绕线匝数这三个,由三者的参数确定之后,绕制加工结束可以得到线圈的外径。对探头的线圈内径、线圈高度、绕线匝数3 种参数各考虑2 个水平进行交互作用试验定性分析,如表1 所示。

表1 因素水平表

根据待考察因素的类型和各因素的水平, 考虑三个因素之间的相互作用,得到自由度之和:。 试验按L8(27)正交表安排,如表2 所示。

根据表2 的试验结果进行分析,从极差可以看出,线圈匝数对差分峰值的影响最大, 其次是线圈内径和线圈高度。按照各参数对探头差分峰值的影响程度,依次设计优化实验。

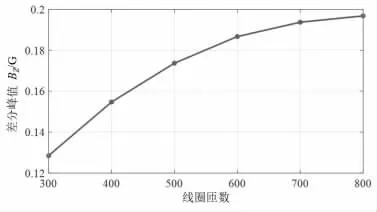

根据已有的大探头的设计优化逻辑, 即正交试验的结果,先对探头检测性能影响最大的线圈匝数进行优化:

如表3 和图9 所示,线圈匝数超过600 之后,差分峰值的增速放缓;综合考虑差分峰值、探头减重和减少发热的需要,设置线圈匝数为600。

表3 线圈匝数与差分峰值的关系表

图9 线圈匝数与差分峰值的关系图

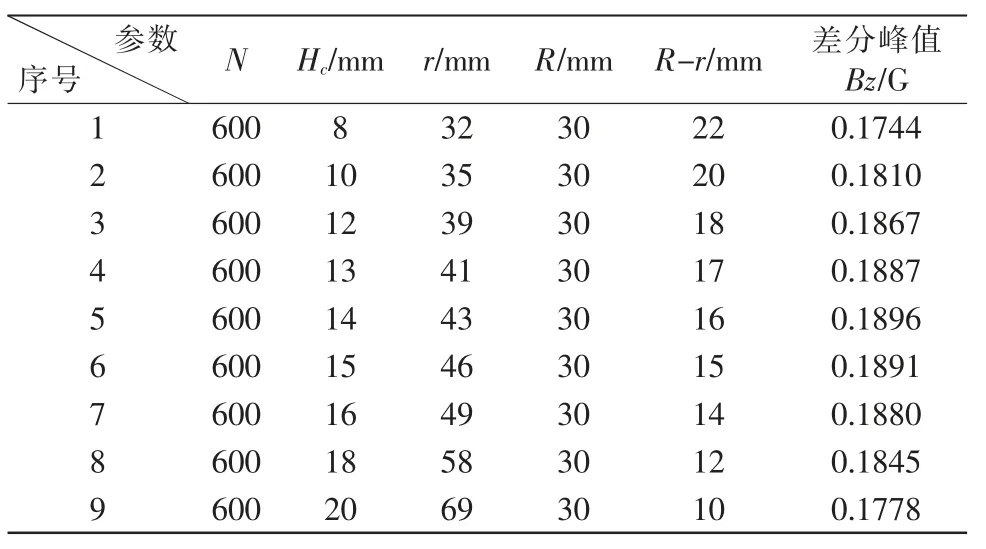

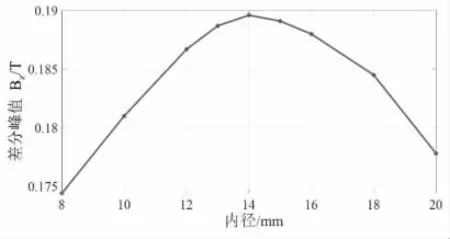

设置15 组从10 ~19mm 不同线圈内径的条件下的仿真模型。

从线圈内径-差分峰值关系表4 和图10 的结果可以看出, 在第3 组(线圈内径为14mm)参数设置下的线圈仿真后得到的差分峰值达到了最大,这一组的线圈参数即为本次优化得到的最优的参数。

表4 线圈内径与差分峰值的关系表(内径8~20mm)

图10 线圈内径与差分峰值的关系图

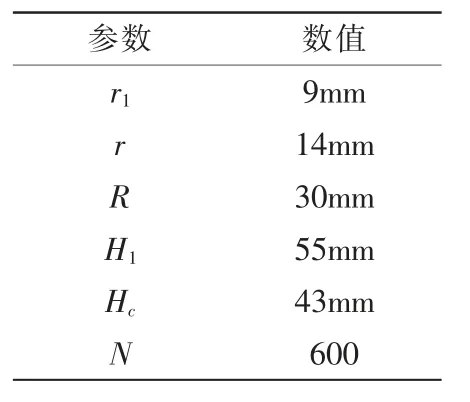

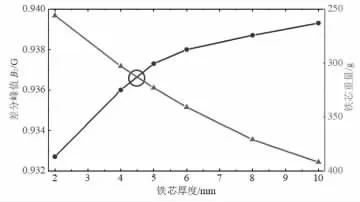

同时引入铁芯加强磁场,以此提高差分峰值。对铁芯的高度H1以及厚度(即r-r1) 进行优化,保持铁芯高度不变,在2~10mm 之间改变铁芯厚度, 同时考虑差分峰值以及铁芯的重量,综合二者将铁芯厚度定为5mm;保持铁芯厚度为5mm,在47~63mm 之间改变铁芯高度,同时考虑差分峰值以及铁芯的重量将铁芯厚度定为55mm,最终可以获得优化后的铁芯参数,如图11、12 所示。优化得到检测探头的最优具体参数如表5 所示。

表5 最优检测探头参数

图11 铁芯厚度优化示意图

图12 铁芯高度优化示意图

检测探头的最优参数已给出, 根据装置不同的应用场景以及工作情况,给出较优的探头参数范围,如表6 所示,其余参数并非是优化中的最优参数,但是仍具有比较良好的性能,可以满足多种情况的需要。

表6 较优检测探头参数

若激励信号与探头的提离高度保持不变, 脉冲涡流检测系统得到的检测信号差分峰值随管道壁厚度呈线性分布关系,如式所示:

式中:Δu—脉冲激励下管道检测电压的差分峰值;Δd—被测管道的壁厚减薄情况;b—某一提离高度下检测信号差分峰值与壁厚减薄的拟合关系式的截距;a—某一提离高度下检测信号差分峰值与壁厚减薄的拟合关系式的斜率。

脉冲涡流检测系统得到检测信号差分峰值, 代入公式(2)求解即可得到被测管道的壁厚减薄情况,与标定管道壁厚作差即可得到剩余管道壁厚值。

4 检测实例

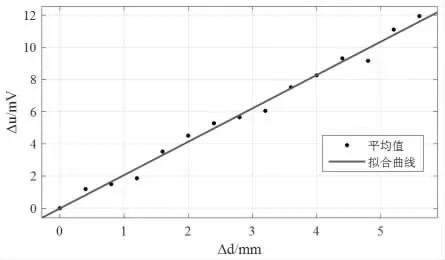

霍尔传感器选用SS495A,供电电压为4.5~10.5V。 该检测探头的具体参数如表5 所示,绕线选择1mm 线径的漆包线, 铁芯的材料选择相对磁导率为10000 左右的纯铁。被测试件选择材质为X60 钢的不同厚度的平板,厚度依 次 为3.4、3.8、4.2、4.6、5.0、5.4、5.8、6.2、6.6、7.0、7.4、7.8、8.2、8.6、9.0mm。设置检测探头的提离高度为50mm。含保温层的高钢级管道壁厚检测系统检测环境如图1 所示。依次检测不同管道厚度区域,重复5 次,采集实验数据,取平均值, 可以得到金属板厚度和电压峰值的拟合关系曲线,如图13 所示。

图13 提离50mm 金属板厚度-电压峰值线性拟合示意图

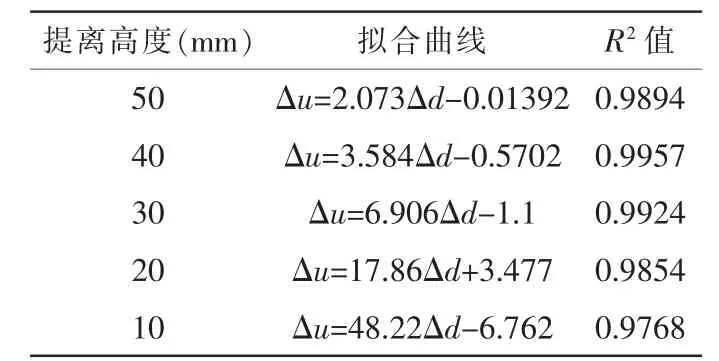

随着金属板厚度的增大,对应的电压峰值将会增加。拟合后的曲线为Δu=2.073Δd-0.01392,R2为0.9894,这证明Δu 对于Δd 有着线性的响应。Δd 每发生1mm 的变化,对应的差分峰值就会变化2.073mV。 同理改变检测线圈的提离高度为40mm,30mm,20mm,10mm,进行相同的步骤,最终得到所有的拟合结果为表7 所示。

表7 不同提离高度下Δd 与Δu 拟合结果

随着提离高度的减小,拟合曲线的k 呈现增大的趋势,且整体线性度比较好,说明该系统对于高钢级板材的厚度变化,差分电压的峰值有良好的线性响应。而含保温层管道在检测过程中由于存在一定厚度的保温层而往往存在较大的提离高度(提离高度基本对应保温层厚度),线圈磁场强度会随距离的增大快速衰减,本文方法基本不受提离高度增大的影响,具有极好的适应性。 将提离高度设置成40mm, 在上位机软件中选择提离高度为40mm 的拟合曲线进行厚度的反演实验,结果如表8 所示。

表8 提离高度为40mm 时Δd 与Δu 拟合结果

厚度反演误差在±0.5mm 以内,说明所提出的含保温层的高钢级管道壁厚检测方法及系统具有比较良好的检测精度;同时在上位机的软件界面中,可以直观的看到检测过程中探头的运动信息以及金属的壁厚随里程变化的信息,如图13 所示。

检测过程方便高效,检测结果直观清晰,软件应用界面如图14 所示。

图14 上位机软件检测结果实时显示示意图

5 结束语

在长距离管道和复杂管路情况下,该检测系统及方法能够实现壁厚的快速扫描,解决了传统方法在此方面的限制, 满足了在役运行下含保温层管道的快速扫描需求,具有重要实际应用价值。

此外,研究表明在不同的提离高度条件下,系统呈现出良好的线性响应, 尤其在存在大提离高度的含保温层管道情况下,方法仍然能够保持适应性。通过设定提离高度为40mm, 在实验中获得的厚度反演误差在±0.5mm 范围内,显示出了良好的检测精度。

综上所述,本文提出的含保温层管道壁厚检测方法及系统在实际应用中具备优势。 它克服了传统方法的限制,不仅能够应对复杂管路和长距离管道情况下的壁厚检测,还提供了可视化的探头运动信息和壁厚随里程变化的信息,为压力管道的完整性管理提供了创新解决方案。